Сталевий лист з багатошаровим покриттям

Номер патенту: 105879

Опубліковано: 25.06.2014

Автори: АЛЛЕЛІ Крістіан, Шалє Даніель, Монойєр Максім, Шассань Жюлі, Жак Даніель

Формула / Реферат

1. Сталевий лист з багатошаровим покриттям, яке містить принаймні один шар на основі цинку, що містить 0,1-20 мас. % магнію, покритий тимчасовим захисним шаром 5-100 нм, який складається з металу або оксиду металу, вибраного з групи, що складається з алюмінію, хрому, оксидів алюмінію АlOх, де х знаходиться точно в межах між 0,01-1,5 та оксидів хрому СrOy, де у знаходиться точно в межах між 0,01-1,5, причому зазначений шар на основі цинку, що містить 0,1-20 мас. % магнію, не легований зазначеним тимчасовим захисним шаром.

2. Сталевий лист за п. 1, який відрізняється тим, що зазначене багатошарове покриття включає початковий шар на основі цинку, що містить менше 0,05 мас. % магнію, покритий другим шаром на основі цинку, що містить 0,1-20 мас. % магнію, який, у свою чергу, покритий тонким тимчасовим захисним шаром 5-100 нм, що містить метал або оксид металу, вибраний з групи, яка складається з алюмінію, хрому, оксидів алюмінію АlOх, де х знаходиться точно в межах між 0,01-1,5, та оксидів хрому СrОy, де у знаходиться точно в межах між 0,01-1,5, причому зазначений шар на основі цинку, що містить 0,1-20 мас. % магнію, не легований зазначеним тимчасовим захисним шаром або легований зазначеним шаром на основі цинку, що містить менше 0,05 мас. % магнію.

3. Сталевий лист за п. 1 або 2, який відрізняється тим, що зазначений шар або шари на основі цинку додатково включають 0,1-10 мас. % алюмінію.

4. Сталевий лист за п. 1 або 2, який відрізняється тим, що зазначений шар на основі цинку, що містить 0,1-20 мас. % магнію, складається з Zn2Mg.

5. Сталевий лист за будь-яким з пп. 1-4, який відрізняється тим, що зазначений тимчасовий захисний шар складається з алюмінію.

6. Сталевий лист за будь-яким з пп. 1-5, який відрізняється тим, що товщина зазначеного тимчасового захисного шару становить 5-50 нм.

7. Спосіб виготовлення листа, що містить багатошарове покриття за будь-яким з пп. 1-6, в якому одержують сталевий лист без покриття, потім послідовно наносять різні шари, які складають зазначене багатошарове покриття, і тимчасовий захисний шар наносять способом вакуумного осадження.

8. Спосіб виготовлення листа за п. 7, який відрізняється тим, що всі шари багатошарового покриття наносять способом вакуумного осадження.

9. Спосіб виготовлення деталі з листа за будь-яким з пп. 1-6, який відрізняється тим, що лист покривають мастилом в кількості 1 г/м2 або менше, потім зазначений лист штампують і потім піддають лужному знежиренню.

Текст

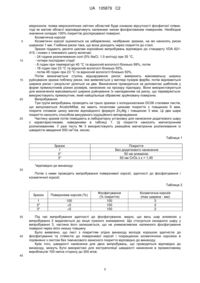

Реферат: Винахід стосується сталевого листа з багатошаровим покриттям, що включає принаймні один шар на основі цинку, який містить 0,1-20 мас. % магнію, покритий тонким тимчасовим захисним шаром 5-100 нм, який складається з металу або оксиду металу, вибраного з групи, що складається з алюмінію, хрому, оксидів алюмінію А10х, де х знаходиться точно в межах між 0,01-1,5, та оксидів хрому СrОy, де у знаходиться точно в межах між 0,01-1,5, причому зазначений шар на основі цинку, що містить 0,1-20 мас. % магнію, не легований зазначеним тимчасовим захисним шаром; та способу виготовлення такого листа і деталі. UA 105879 C2 (12) UA 105879 C2 UA 105879 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується сталевого листа з багатошаровим покриттям, принаймні, один шар, якого складається з цинк- магнієвого сплаву, який переважніше призначений для виробництва автомобільних деталей, але не обмежений цим застосуванням. Гальванічні покриття, що складаються по суті з цинку, традиційно використовуються в автомобільній промисловості або, наприклад, в будівництві через їх високий ступінь захисту від корозії. Проте ці покриття викликають проблеми, пов'язані з придатністю до паяння, і в даний час стикаються з конкуренцією з цинковими покриттями, що включають магній. Дійсно, додавання магнію значно збільшує стійкість до точкової корозії цих покриттів, що може допомогти зменшити їх товщину і тим самим поліпшити їх зварюваність або навіть зберегти товщину покриття та збільшити гарантію захисту від корозії в часі. Крім того, стійкість до корозії настільки поліпшується, що тепер можна зменшити або навіть виключити використання додаткових засобів захисту, таких як використання воску або герметика в місцях, де корозія є найбільш вірогідною. Проте сталь в рулонах з такими покриттями поверхні іноді може залишатися на складі декілька місяців і ця поверхня не повинна бути змінена через появи корозії поверхні перед формуванням кінцевим користувачем. Зокрема, первинна корозія не повинна з'явитися незалежно від умов зберігання, навіть у разі перебування на сонці та/або у вологому або такому, що містить сіль, середовищі. На стандартні оцинковані продукти також накладаються ці обмеження і вони покриті захисним мастилом, що зазвичай досить. Проте автори виявили, що покриття, які містять магній, не забезпечують достатнього тимчасового захисту від корозії, навіть після покриття захисним мастилом. Дійсно, спостерігалося утворення чорних плям, відповідних формуванню оксиду цинку-магнію. У зв'язку з цим існує необхідність у розробці ефективної системи тимчасового захисту таких покриттів. Крім того, такі системи повинні бути сумісні з подальшими стадіями виробництва, такими як фарбування (здібність до фосфатування), і системи повинні легко видалятися, оскільки класифікуються як тимчасові. У автомобільній галузі, система повинна забезпечувати хороший захист від косметичної корозії, яка означає погіршення зовнішнього вигляду видимих частин транспортного засобу, які піддаються дії гравію, ударів, подряпин, та країв і кутів панелей, що є частиною транспортного засобу. Крім того, реалізація такого тимчасового захисту повинна проходити в промислових умовах, тобто, вона переважно повинна дозволяти нанесення покриття товщиною 100 нм з кожного боку, що отримується при русі з швидкістю до 300 м/хв. Метою даного винаходу є подолання недоліків сталей з покриттям та способів їх виготовлення відомого рівня техніки, створенням сталевого листа з покриттям з хорошою стійкістю до точкової корозії та хорошою стійкістю до поверхневої корозії, використовуючи тимчасову систему захисту, яка легко видаляється перед фарбуванням. Сталевий лист повинен переважно володіти хорошою стійкістю до косметичної корозії та хорошою здібністю до фосфатування. Процес виготовлення повинен, у свою чергу, забезпечити можливість досягнення швидкості обробки, сумісної з промисловою вимогою. Для цього, перша мета справжнього винаходу полягає в створенні товстолистової сталі з багатошаровим покриттям, що складається, принаймні, з одного шару на основі цинку, що містить 0,1, - 20 мас.% магнію, покритого тонким тимчасовим захисним шаром 5 - 100 нм, що складається з металу або оксиду металу, вибраного з групи, яка складається з алюмінію, хрому, AlOx оксидів алюмінію, при х точно між 0,01 - 1,5 та CrOy оксидів хрому, при у точно між 0,01 1,5, та із зазначеним шаром на основі цинку, що складається з 0,1, - 20 мас.% магнію, без покриття зазначеним тимчасовим захисним шаром. Лист відповідно до винаходу також може включати наступні ознаки окремо або в комбінації: - багатошарове покриття включає початковий шар на основі цинку, що містить менше 0,05 мас.% магнію, покритий другим шаром на основі цинку, що містить 0,1, - 20 мас.% магнію, який у свою чергу покритий тонким тимчасовим захисним шаром 5 - 100 нм, що складається з металу або оксиду металу, вибраного з групи, яка складається з алюмінію, хрому, AlOx оксидів алюмінію, з х точно між 0,01 – 1,5 та CrOy оксидів хрому, при у точно між 0,01 - 1,5, і зазначеним шаром на основі цинку, що містить 0,1 – 20 мас.% магнію без сплавлення з зазначеним тимчасовим захисним шаром або з зазначеним шаром на основі цинку, що містить менше 0,05 мас.% магнію; - шар або шари на основі цинку, що додатково включають 0,1 – 10 мас.% алюмінію; - шар на основі цинку, що містить 0,1 - 20мас.% магнію, який складається з Zn2Mg; 1 UA 105879 C2 5 10 15 20 25 30 35 40 45 50 55 60 - тимчасовий захисний шар, що складається з алюмінію; - тимчасовий захисний шар товщиною 5 - 50 нм. Друга мета винаходу додатково включає спосіб виготовлення листа з багатошаровим покриттям відповідно до винаходу, в якому на сталевий лист без покриття послідовно наносять різні шари, що складають багатошарове покриття, і тимчасовий захисний шар наносять вакуумним напиленням. Переважно всі шари багатошарового покриття наносять вакуумним напиленням. Третьою метою винаходу є спосіб виготовлення з листа відповідно до винаходу, в якому 2 зазначений металевий лист покривають мастилом в кількості не більше 1 г/м , потім зазначений лист штампують і піддають лужному знежиренню. Інші ознаки і переваги винаходу стануть очевидними з нижченаведеного опису, який представлений у вигляді не обмежуючого прикладу. Лист, з покриттям, нанесеним відповідно до винаходу, складається насамперед із сталевої підкладки, переважно гарячекатаної з подальшою холодною прокаткою для використання як деталі корпусу автомобілів. Винахід, проте, не обмежується цією областю і може бути використане для будь-яких сталевих деталей незалежно від їх кінцевого використання. Цей лист готують з багатошаровим покриттям, що обов'язково складається з шару на основі цинку, що містить 0,1, - 20 мас.% магнію, яке далі позначається як шар на основі цинку, що містить магній. Товщина цього шару покриття зазвичай становить менше або дорівнює 20 мкм і покриття призначено для захисту сталевої підкладки від точкової корозії. Кількість магнію складає принаймні, 0,1 мас.% оскільки при меншому вмісті відсутній ефект захисту від точкової корозії. Переважно додають, принаймні, 0,5%, переважно, принаймні, 2 мас.% магнію. Верхня межа вмісту обмежена 20 мас.%, оскільки було встановлено, що вищий вміст може призвести до дуже швидкого витрачання покриття і, таким чином парадоксально погіршує корозійні характеристики. Це покриття може бути отримане, зокрема, методом вакуумного напилення, наприклад, магнетронним розпилюванням, електронно-променевим напиленням або вакуумним випаровуванням з нагрівом за рахунок джоулевого тепла або індукційним нагрівом. В цьому випадку шар зазвичай складається тільки з цинку і магнію; проте інші елементи, такі як алюміній або кремній, можуть бути додані за необхідності для поліпшення інших властивостей покриття, таких як пластичність та адгезія до підкладки. Якщо покриття складається тільки з цинку і магнію, переважно, щоб шар покриття включав 14 – 18 мас.% магнію і переважніше, щоб він значною мірою відповідав інтерметалічній сполуці формули Zn2Mg, яка складається з біля 16 мас.% магнію, який володіє особливо хорошою стійкістю до точкової корозії. Якщо покриття складається з цинку, магнію та алюмінію, переважно, щоб шар покриття містив 2 – 4 мас.% магнію і 2 – 4 мас.% алюмінію, тобто щоб склад був близький до потрійної евтектики цинк/алюміній/магній. При нанесенні безпосередньо на сталь, це покриття також може бути отримане способом гарячого зануренням у ванні з розплавленим цинком, яка містить магній і алюміній до вмісту 10 мас.%. Ванна також може містити до 0,3 мас.% необов'язкових додаткових елементів, таких як Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr або Bi. Ці елементи можуть, наприклад, поліпшити пластичність і адгезію покриття. Фахівець в даній області техніки, якому знайомий їх вплив на характеристики покриття, знатиме, як їх використовувати залежно від додаткової поставленої мети. Нарешті, ванна може містити залишкові елементи з початкового злитка або які потрапили у ванну в результаті введення смуги. Багатошарове покриття листа відповідно до винаходу, крім того обов'язково включає тонкий шар 5 - 100 нм, переважно 5 - 90 нм, переважніше 5 - 50 нм або 5 - 40 нм, металу, вибраного з алюмінію та хрому або оксиду алюмінію або хрому з відповідними формулами AlOx і CrOy, де х та у точно між 0,01 – 1,5. Основна функція цього шару, який знаходиться безпосередньо над шаром покриття на основі цинку, що містить магній, полягає в забезпечення його тимчасового захисту. Його мінімальна товщина встановлюється рівною 5 нм, оскільки нижче за цю величину не досягається достатній захист. Максимальна товщина дорівнює 100 нм, щоб забезпечити легке видалення більшої частини або всього шару простим лужним знежиренням, зокрема, коли воно необхідне при подальшій обробці листа або для того, щоб не понизити здатність до фосфатування та/або фарбування листа. Цей шар складається з алюмінію, хрому або субстехіометричних оксидів цих елементів. У контексті справжнього винаходу, субстехіометричні оксиди означають оксиди алюмінію (AlOx) та хрому (CrOy), де х і у точно між 0,01 - 1,5. Це визначення, таким чином, виключає так звані стехіометричні оксиди, в яких х дорівнює 1,5 і формула яких зазвичай представлена і AI 2O3 і Cr2O3. 2 UA 105879 C2 5 10 15 20 25 30 35 40 45 50 55 60 Конкретніше винахід стосується осадження цих субстехіометричних оксидів, тому що вони володіють хорошими характеристиками тимчасового захисту. Також їх можна нанести методом вакуумного напилення із швидкістю нанесення відповідною промисловим вимогам, тобто проводити нанесення 100 нм з кожного боку при швидкості руху до 300 м/хв. Як буде зрозуміле, цей шар може бути нанесений будь-яким відповідним способом вакуумного нанесення, таким як магнетронне розпилювання, електронно-променеве осадження або випаровування у вакуумі нагрівом за рахунок джоулевого тепла або індукційним нагрівом. Спосіб вакуумного нанесення, використовуваний для нанесення цього шару, істотно залежить від його природи. Відповідно для нанесення алюмінію або хрому у формі металу, переважно використовувати магнетронне розпилювання. Нанесення здійснюють в плазмі (зазвичай аргон) іонним бомбардуванням металевої мішені, виконаної з осадженого металу. Коли необхідно нанести оксид алюмінію або оксид хрому, цей спосіб також може бути + використаний. Достатньо введення хімічно активного газу (в даному випадку О 2). Іони Ar плазми бомбардують мішень і дають атоми, які осідають на підкладці, при цьому реагують з киснем для проведення необхідного нанесення. Для підтримки хорошої ефективності нанесення цим способом цих оксидів при звичайних швидкостях лінії металізації, вкрай важливо обмежити значення х і у точно менше 1,5, оскільки було встановлено, що поза цією межею, швидкість руху різко падає (у 7 разів) за цим порогом. Дійсно було встановлено, що кисень перший вступає в реакцію з плазмою, частинками металу, що розпилюється, стінками камери та мішенню, так що його парціальний тиск росте поволі. В той же час розпилювання і, отже, швидкість нанесення залишається високою. Як тільки поверхня мішені і стінки посудини насищаються оксидом, досягається критична швидкість потоку кисню, вище за яку газ потім дуже слабо реагує з металом, що призводить до різкого збільшення його парціального тиску. При цьому вихід розпилювання і, отже, швидкість нанесення падає, тому що поверхня мішені окислюється. Іншим, особливо переважним способом нанесення, є вакуумне нанесення випаровуванням при нагріві осаджуваного матеріалу, що міститься в тиглі, будь-яким відповідним способом, таким як електронна гармата, індукційний або омічний способи. Цей нагрів тигля у вакуумі, що містить осаджуваний матеріал в твердій або рідкій формі, призводить до утворення пари, конденсація якої на підкладці, нагрітої до температури, нижчої, ніж температура пари, призводить до формування нанесеного шару. При заданому тиску і температурі, чим вища швидкість випаровування матеріалу, тим вища швидкість осадження. Швидкість випаровування осаджуваного матеріалу пов'язана з його тиском насиченої пари. При заданій температурі випаровування відбувається, якщо тиск насиченої пари вищий, ніж загальний тиск в камері осадження. Коли потрібне осадження субстехіометричного оксиду, визначеного вище, може бути використаний спосіб створення плазми, такий як плазма на основі аргону над тиглем для випаровування і введенням кисню у вакуумну камеру, викликаючи тим самим реакційне випаровування. Способи випаровування та реакційного випаровування, проте, не дозволяють проводити осадження стехіометричних оксидів, таких як, Al2O3 і Cr2O3 через те, що тиск їх пари значно нижчий, ніж у відповідних чистих металів. Таким чином, випаровування оксидів, таких як Al 2O3 і Cr2O3 з прийнятною швидкістю не представляється можливим при температурах, які можуть бути використані для Al або Cr. Тому використання цього способу також вимагає, щоб значення х і у були точно обмежені значенням менше 1,5. Слід зазначити, що й інші елементи, такі як титан, цирконій, або цинк, у формі металу або оксиду не можуть бути використані, оскільки їх швидкість осадження є недостатньою, незалежно від використовуваного способу вакуумного нанесення. Для отримання виходу для цих елементів еквівалентного для алюмінію або хрому, було б необхідно істотно підвищити температуру нагріву (вище 2500 °C), що небажано з погляду безпеки і зручності конструкції, технічного обслуговування і довговічності. Переважно сталевий лист містить інше покриття на основі цинку під покриттям на основі цинку, яке містить магній. Цей шар покриття включає менше 0,05 мас.% магнію і переважно не містить магнію. Проте він може включати до 0,3 мас.% додаткових необов'язкових елементів, таких як Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr або Bi та до 0,3 мас.% алюмінію. Він може бути нанесений на сталевий лист будь-якими способами, відомими в даній області техніки, такими як гаряче занурення, електролітичне цинкування або навіть вакуумне нанесення, як описано вище, для шару на основі цинку та магнію. Якщо присутній цей шар, то його товщина зазвичай складає 1 – 10 мкм, переважно 1 - 6 3 UA 105879 C2 5 10 15 20 25 30 35 40 мкм. Товщина шару на основі цинку та магнію таким чином, може бути зменшена і переважно складає 1 - 4 мкм. Однією з ознак покриття згідно винаходу є те, що шар на основі цинку, що містить магній, не легований тимчасовим захисним шаром або шаром, що розташований нижче, на основі цинку, коли цей шар присутній в багатошаровому покритті. Переважно цей шар на основі цинку, що містить магній, є не результатом паліативного способу отримання шару на основі цинку і шару на основі магнію, а результатом нанесення сплаву цинку та магнію. Ця ознака дозволяє точно контролювати композицію цього шару, який обумовлює захисні властивості проти точкової корозії, які необхідні для промислового застосування. При цьому також можливо уникнути здійснення дифузійної термообробки, яка додає додаткову важко контрольовану стадію в процесі виготовлення, та будь-якої дифузії між підкладкою і покриттям, як правило, слід уникати. Таким чином, буде використаний процес виготовлення, в якому всі шари покриття наносять вакуумним способом, що матиме додаткову перевагу у відсутності необхідності працювати в інертній атмосфері. Тепер винахід буде пояснений з використанням випробувань, не вичерпний перелік яких приводиться нижче. Випробування Поверхнева корозія Випробування, що проводиться, також називається «humidotherm» (вологотемпературний) тест і проводиться в кліматичній камері відповідно до DIN EN ISO 6270-2. Тимчасовий захист від корозії може бути оцінений на плоских панелях, що моделюють листи при зберіганні і транспортуванні, або на деформованих панелях, що представляють металеві деталі (наприклад, двері автомобіля), відштамповані в одному місці і перевезені в інше. Кожну тестовану панель потім знежирюють і покривають з обох боків відповідним мастилом пристроєм для розпилювання мастила згідно стандарту VDA 230-213, з масою змащувального 2 покриття 1,2 г/м . Панелі покривають мастилом з використанням Fuchs Anticorit 15 RP 4107S до 2 1,2 г/м , коли випробування проводиться для німецького виробника або за допомогою Quaker Ferrocoat N 6130, коли випробування проводиться для французького виробника. Ці панелі залишають розібраними або нефарбованими. Потім з панелями виконують серії циклів витримки протягом 24 годин. Кожен цикл включає: - 8 годин при 50 °C ± 3 °C і близько 98% відносної вологості (закрита кліматична камера, зокрема при нагріві), потім - 16 годин при температурі 21 °C ± 3 °C і менше 98% відносної вологості (відкрита або вентильована кліматична камера, зокрема при охолоджуванні). В кінці серії циклів, зовнішній вигляд оцінюють по відсотку площі, яка не була змінена. Частка поверхні панелі із змінами зовнішнього вигляду поверхні повинна бути менше 15% після 10 циклів для зразків, оброблених мастилом Quaker або після 15 циклів для зразків, оброблених мастилом Fuchs. Здатність до фосфатування Зразки знежирюють і фосфатують за наступних умов: Стадія 1-лужне знежирення Продукт(и) Gardoclean S5176 15±0,3 г/л 2-Промивання 3-Активація Температура Тривалість 55 °C±1 °C 6 хв. Жорстка вода Кімнатна температура 1 хв. GardoleneV6513 (Powder refiner) 0,3 - 0,4 г/л Кімнатна температура 45 з 50 °C±1 °C 3 хв. Кімнатна температура 1 – 2 хв. Вільна кислотність 1-1,2 Вільного фториду 230±50 ppm Частка компенсації = 1,5-2,5 4-Фосфатування 5-Промивання Параметри Вільна лужність = 6,8-7,4 Жорстка демінералізована вода Ступінь покриття фосфатним шаром потім оцінюють за допомогою скануючого електронного 4 UA 105879 C2 5 10 15 20 25 мікроскопа: поява мікроскопічних світлих областей буде ознакою відсутності фосфатної плівки, тоді як матові області відповідатимуть належним чином фосфатованим поверхням. Необхідне значення складає 100% покриттів досліджуваної поверхні. Косметична корозія Косметичні корозії оцінюються на забарвлених, незібраних зразках, на які наносять риски шириною 1 мм. Глибина риски така, що вона доходить через покриття до сталі. Зразки піддають десяти циклам корозійних випробувань відповідно до стандарту VDA 621415, і кожен з тижневого циклу включає: - 24 години розпилювання солі (5% NaCl, 1,5 мл/год) при 35 °C, - чотири послідовні стадії: - 8 годин при температурі 40 °C та відносній вологості близько 99%, потім - 16 годин при 23 °C та відносній вологості близько 50%, - потім 48 годин при 23 °C та відносній вологості близько 50%. Потім визначається ступінь відшарування рисок: вимірюють максимальну ширину руйнування зразка поблизу риски, яке виявляється у вигляді пузирів фарби, потім віднімається ширина риски і результат ділиться на два. Визначення проводиться за допомогою шаблонів у формі прямокутників різних розмірів, нанесених на прозору підкладку. Вони використовуються для визначення максимальної ширини руйнування їх накладенням на риску, що перевіряється: використовують прямокутник, який найщільніше обрамляє зруйновану поверхню. Випробування Три групи випробувань проводять на трьох зразках з холоднокатаних DC06 сталевих листів, що випускаються ArcelorMittal, які мають початкове цинкове покриття з товщиною 6 мкм, покрите сплавом цинку магнію відповідного формулі Zn2Mg і товщиною 3 мкм. Ці два шари покриття наносять способом вакуумного індукційного випаровування. Частину зразків потім поміщають в лабораторну установку для нанесення додаткового шару з характеристиками, наведеними в таблиці 1. Ці покриття наносять магнетронним розпилюванням. У разі тесту № 3 використовують реакційне магнетронне розпилювання із 3 швидкістю введення 500 см /хв. кисню. Таблиця 1 Зразок 1 2* 3* Покриття Без додаткового нанесення 50 нм алюмінію 50 нм CrOx з x = 1,45 *відповідно до винаходу 30 Потім з ними проводять випробування поверхневої корозії, здатності до фосфатування і косметичної корозії. Таблиця 2 Зразок 1 2* 3* 35 40 Поверхнева корозія (%) 100

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel sheet including a multilayer coating

Автори англійськоюMonnoyer, Maxime, Chaleix, Daniel, Allely, Christian, Jacques, Daniel, Chassagne, Julie

Автори російськоюМонойер Максим, Шале Даниель, Аллели Кристиан, Жак Даниель, Шассань Жюли

МПК / Мітки

МПК: C23C 28/00, C23C 14/16, C23C 2/06, C23C 2/40, C23C 14/58, C23C 2/26

Мітки: багатошаровим, покриттям, сталевий, лист

Код посилання

<a href="https://ua.patents.su/8-105879-stalevijj-list-z-bagatosharovim-pokrittyam.html" target="_blank" rel="follow" title="База патентів України">Сталевий лист з багатошаровим покриттям</a>

Попередній патент: Спосіб реагентного очищення стічних вод

Наступний патент: Залізбетонне перекриття будинку

Випадковий патент: Контактний вузол