Магнітний сепаратор для сипкого матеріалу

Номер патенту: 106328

Опубліковано: 25.04.2016

Автори: Олійник Тетяна Анатоліївна, Олійник Максим Олегович, Мулявко Данило Сергійович, Мулявко Валерій Іванович, Кривенко Андрій Юрійович, Скляр Людмила Василівна

Формула / Реферат

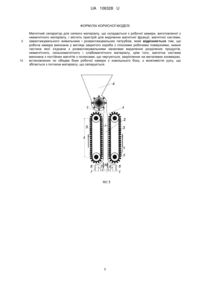

Магнітний сепаратор для сипкого матеріалу, що складається з робочої камери, виготовленої з немагнітного матеріалу, і містить пристрій для виділення магнітної фракції, магнітної системи, завантажувального живильника і розвантажувальних патрубків, який відрізняється тим, що робоча камера виконана у вигляді закритого короба з плоскими робочими поверхнями, нижня частина якої з'єднана з розвантажувальними каналами видалення розділених продуктів, немагнітного, сильномагнітного і слабомагнітного матеріалу, крім того, магнітна система виконана з постійних магнітів з полюсами, що чергуються, закріплених на металевих конвеєрах, встановлених по обидва боки робочої камери з зовнішнього боку, з можливістю руху, що збігається з потоком матеріалу, що сепарується.

Текст

Реферат: Магнітний сепаратор для сипкого матеріалу складається з робочої камери, виготовленої з немагнітного матеріалу і містить пристрій для виділення магнітної фракції, магнітної системи, завантажувального живильника і розвантажувальних патрубків. Робоча камера виконана у вигляді закритого короба з плоскими робочими поверхнями, нижня частина якої з'єднана з розвантажувальними каналами видалення розділених продуктів, немагнітного, сильномагнітного і слабомагнітного матеріалу. Магнітна система виконана з постійних магнітів з полюсами, що чергуються, закріплених на металевих конвеєрах, встановлених по обидва боки робочої камери з зовнішнього боку, з можливістю руху, що збігається з потоком матеріалу, що сепарується. UA 106328 U (12) UA 106328 U UA 106328 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до апаратів для видалення частинок сипкого матеріалу, що намагнічені, навіть нагрітого до високої температури, і може широко використовуватися в гірничо-збагачувальній, скляній, харчовій, легкій, хімічній та інших галузях промисловості. Магнітний сепаратор включає корпус і магнітну систему з постійних магнітів з полюсами, що чергуються. В апараті компонування магнітів виконано на вертикально встановлених конвеєрних стрічках з металевим покриттям у вигляді окремих металевих смуг відповідної магнітам ширини. Пристрій забезпечено завантажувальним живильником і патрубками видалення продуктів розділення. Відомий "Магнітний сепаратор", що включає магнітну систему, виконану з блоків постійних магнітів, прикріплених верхніми площинами до ярма, і феромагнітних полюсних концентраторів, занурених у потік матеріалу, що сепарується, установлених під полюсами сепаратора і складаються з основи, виконаної у вигляді пласкої феромагнітної пластини і феромагнітних зубців, при цьому зубці виконані у вигляді зрізаних пірамід, розміщених на основі в шаховому порядку і зі змінною в напрямку, паралельному поздовжньої осі сепаратора, висотою (патент РФ на винахід № 2116838, МКВ: В03С 1/025; дата публ. 10.08.98). Відомий "Магнітний сепаратор" з вільно падаючим матеріалом, що має магнітну систему з постійних магнітів прямокутної форми, великі площини яких є полюсами N і S магнітів. У магнітній системи сепаратора площині полюсів магнітів, розташовані вертикально, звернені один до одного однойменними полюсами і розділені феромагнітними концентраторами, які мають форму трапеції або трикутника, або складається з цих фігур. При цьому концентратори встановлені з збільшенням їх висоти по ходу руху матеріалу, що сепарується (патент РФ 2209686. Магнітний сепаратор. Попов Ю.В. Опубл. патенту: 10.08.2003). Недоліком цих сепараторів є низька ефективність вилучення магнітних часток з потоку сипкого матеріалу через заростання полюсних наконечників або концентраторів магнітної системи сильно магнітними частками, що знижує їх магнетостатичну енергію. Регенерацію полюсів магнітної системи здійснюють періодичною зупинкою процесу сепарації для ручного видалення магнітної фракції матеріалу, що сепарувався й осів на полюсні наконечники і феромагнітні концентратори, а цей процес знижує продуктивність апарата. Найбільш близьким технічним рішенням до заявленої моделі є магнітний сепаратор з магнітною системою з дискових магнітів і немагнітних перекладок, в якому компонування магнітів і перекладок виконано на горизонтальному валу, і відхилення феромагнітних часток, що підлягають вилученню, відбувається в напрямі, нормальному до напряму потоку діамагнітного матеріалу (авт. свід. СРСР № 1007732, МПК: В03С 1/00, БИ № 12, 1983). До недоліків вищеописаного технічного рішення відносяться недостатня ефективність сепарації слабомагнітної фракції через неоптимальне компонування постійних магнітів в магнітній системі невірним вибором напряму подання потоку сипкого матеріалу, що сепарується в апарат (переведення в аеродисперсний стан і створення висхідного потоку отриманої суміші вимагають додаткових енергетичних витрат), а так само через малого перебування матеріалу, що сепарується, в інтенсивному магнітному полі в силу циліндричної форми магнітної системи. Задачею корисної моделі є підвищення продуктивності пристрою за рахунок зміни напряму подання матеріалу, що сепарується, в апарат і поліпшення ефективності сепарації шляхом використання в магнітній системі плаского розташування постійних магнітів, встановлених на металізовані конвеєра, що рухаються у вертикальному напрямі в протилежні сторони уздовж корпусу робочої камери сепаратора у напрямі потоку матеріалу. Поставлена задача вирішується тим, що у магнітному сепараторі для сипучого матеріалу, що складається з робочої камери, виготовленої з немагнітного матеріалу, і містить пристрій для виділення магнітної фракції, магнітної системи, завантажувального живильника та розвантажувальних патрубків, згідно з корисною моделлю, робоча камера виконана у вигляді закритого короба з плоскими робочими поверхнями (вертикальними для монодисперсного продукту і з похилими для полідисперсного матеріалу, з урахуванням зіткнень частинок різного розміру), нижня частина якої з'єднана з розвантажувальними каналами видалення розділених продуктів. Крім того, магнітна система виконана з постійних магнітів з полюсами, що чергуються, закріплених на металевих конвеєрах, встановлених по обидва боки робочої камери з зовнішнього боку, з можливістю руху, що збігається з потоком матеріалу, що сепарується. На фіг. 1 надано схему магнітного сепаратора при збагаченні монодисперсного продукту; на фіг. 2 - схему магнітного сепаратора при збагаченні для полідисперсного продукту, на фіг. 3 напрямок сил, що діють на частинку в момент її руху в робочій зоні сепаратора. Сепаратор (фіг. 1, 2) складається з корпусу 1, виконаного з немагнітного матеріалу з робочим каналом 2, магнітних систем 3, завантажувального живильника 4 (барабанного або 1 UA 106328 U 5 10 15 вібраційного типу), розвантажувальних каналів І, II, III і роздільників 5. У робочому каналі 2 магнітні системи 3 створюють неоднорідне магнітне поле. Магнітний сепаратор працює таким чином. Матеріал, що сепарується з живильника 4, рівним шаром надходить в робочий канал 2. В цьому каналі відбувається розділення часток на сильно-, слабо- і немагнітні за рахунок різниці в магнітних силах, що діють на частинки в поперечному неоднорідному магнітному полі. Матеріал, що містить однорідну сильномагнітну фракцію і осів на поверхню корпусу 1 в місцях найбільшого градієнта магнітного поля, тобто проти магнітних полюсів рухомих магнітних систем 3, транспортується ними до розвантажувальних каналів І. Слабомагнітні частки матеріалу, що сепарується, відхиляються від вертикального падіння, під дією магнітної сили поперечної їх руху, і потрапляють в розвантажувальні канали II, а немагнітна фракція потрапляє в розвантажувальний канал III апарата. Розподіл на зазначені фракції відбувається за допомогою роздільника (шибера) 5. Векторна сума сил тяжіння mg , Архімеда FA , опір середовища руху частинки FC i магнітна Fm , діючих на частинку на початку її руху в робочій зоні сепаратора, наведена на фіг. 3 і дорівнює R mg FA FC Fm , 20 де m - маса частинки. Сила Архімеда, яка діє на частинку об'ємом V, визначається рівнянням FA gV . 25 (1) (2) і достатньо мала, оскільки густина повітря майже на три порядки менше щільності матеріалу частинки ( ). Сила опору середовища руху частинки, визначається формулою: Fc 0,125 d2 2 , ч ч (3) де dч, υч - діаметр та швидкість частинки; ψ - коефіцієнт лобового опору (опору повітря руху частинки), що має складну залежність від критерію Рейнольдса: 30 Re ч чdч 1 , (4) 3 35 де dч - діаметр частинки, м; υч - швидкість руху частинки, м/с; ρΒ,μΒ - густина (кг/м ) і динамічна в'язкість (Пас) газу. Для частинок пилу, розміри яких більше середньої довжини вільного пробігу молекул газу, опір середовища їх руху описується законом Стокса FC 3 г dчч . 40 (5) Для турбулентного режиму руху частинки коефіцієнт лобового опору можна приймати постійною величиною, яка дорівнює 0,44. Для перехідного режиму його значення може бути знайдено з виразу 18,5 Re ч 0,6 . (6) При числі Рейнольдса в межах від 100 до 1000 можлива досить точна лінійна апроксимація ч 55 Re ч 1 . (7) 45 В більш широкому діапазоні значень числа Рейнольдса - від 0 до 10, причому з похибкою, що не перевищує 5 %, можна скористатися емпіричною формулою: 2 UA 106328 U q ч 0,113 q Re ч 2 0,311q Re ч 1,4 . (8) У разі несферичних частинок вводиться поняття динамічного коефіцієнта форми, що визначається через еквівалентний діаметр частинки з виразу 2 ф d2 d ч . чэ (9) 5 Середнє значення магнітної сили, що сприйнятливістю, визначається з рівняння: 1 ч V grad , 0 Fm 10 20 з відносною магнітною (10) (11) a , м. (12) Мінімальний час перебування частинки матеріалу в інтенсивному магнітному полі сепаратора визначається з рівняння: t 30 частинку Аналіз отриманих результатів розрахунків та експериментів дозволив встановити інтервали розмірів магнітів в залежності від видалення робочої зони апарату від магнітного полюса: для малих відстаней (близько 1-3 мм) ширина полюса може не перевищувати 1 см, а товщина h може становити 28-42 мм; для середніх відстаней (близько 3-7 мм) ширина полюса повинна бути близько 2 см, при товщині магніту 42-70 мм, для відстаней порядку 7-13 мм, оптимальною шириною полюси є 4 см, а товщина - 70-98 мм; для великих відстаней, що перевищують 13 мм, ширина полюса повинна бути більше 6 см, а товщина - 112 мм. Висота робочої зони апарату визначається емпіричною формулою: L 50 25 на де μ0 - магнітна стала. При цьому, значення полюсного кроку S і товщини магнітів h пропонованої магнітної системи зв'язані співвідношенням [2]: S 101 125h . , , 15 діє L , ч (13) де: ч - швидкість частинки, що досягається при рівності між силою опору середовища (газу) і силою тяжіння, що діє на частинку, тобто максимально досяжна нею, визначається за формулою: 4gdч ч г ч 3 чг 0,5 , (14) 2 35 40 де g=9,81м/с - прискорення сили тяжіння. В підтвердження формули (12), виконаємо розрахунок мінімальної відстані (для робочої зони сепаратора), яку пройде частинка, набувши швидкість, яка визначається за формулою 3 3 (14). Нехай частинка матеріалу густиною ρч = 5·10 кг/м і середнім діаметром dч =100 мкм, при русі в повітрі має лобовий опір ψч =0,44 і максимально можливе і постійне прискорення g. Тоді отримуємо 2 2dч ч г 2 100 10 6 5 10 3 ч 0,58 м . 2g 3 ч г 3 0,44 13 , Розрахунок же за формулою (12) для ширини магнітного полюса а=10 см і відносної магнітної сприйнятливості матеріалу частинки χ=10, дає майже такий же результат: L 3 UA 106328 U a 10 50 0,5 м. 10 А для частинок з відносною магнітною сприйнятливістю χ=3,3 ця відстань збільшиться до L=1,5 м. Отже, довжину робочої зони сепаратора можна підрахувати за формулою (12) і скорегувати під фізичні властивості матеріалу, що сепарується. Швидкість руху конвеєрів магнітних систем вибирається в залежності від ступеня заростання магнітної фракції полюсів магнітів, тобто залежить від її вмісту, і не повинен зменшити магнітостатичну (магнітну) енергію полюсів більше ніж у два рази. Дана корисна модель дозволяє підвищити продуктивність пристрою за рахунок зміни напрямку подачі матеріалу, що сепарується, в апарат і поліпшення ефективності сепарації шляхом використання в магнітній системі плоского розташування постійних магнітів, встановлених на металізовані конвеєра, що рухаються у вертикальному напрямку в протилежні сторони вздовж корпусу робочої камери сепаратора в напрямку потоку матеріалу. Крім того, зовнішнє розташування магнітної системи дозволяє здійснити достатнє її охолодження при сепарації нагрітого матеріалу. Для оптимального підбору геометричних співвідношень і розмірів елементів магнітного сепаратора була виготовлена модель, в конструкції якої була можливість змінювати ширину робочої камери, крок магнітних полюсів, а також швидкість руху конвеєрів. В результаті випробувань при різних значеннях перерахованих вище параметрів і при зміні індукції магнітного поля постійних магнітів в діапазоні від 0,1 до 0,8 Тл були визначені оптимальні величини параметрів. Вибір швидкості руху полюсів магнітної системи у бік руху матеріалу, що сепарується також був зроблений на підставі проведених випробувань на моделі магнітного сепаратора. Для прикладу, у таблиці наведено результати окремих випробувань трьох зразків окисленої руди з різним вмістом заліза при ширині магнітного полюса а=10 см, крок полюсів S=2,5 см, товщиною магнітів h=14 мм, висоті робочої зони апарата L=50 см. L 50 5 10 15 20 25 Таблиця Результати магнітної сепарації окисленої руди при перерахованих вище параметрах апарату Найменування вимірюваного параметра Масова частка заліза загального у вихідному матеріалі, що сепарується, % Вихід магнітного продукту, % Масова частка заліза загального у магнітному продукті (в концентраті), % Вихід немагнітного продукту (хвостів), % Масова частка заліза загального в немагнітному продукті (в хвостах) Вихід слабомагнітного матеріалу (промпродукту), % Масова частка заліза загального у промпродукті, % 30 Значення вимірюваного параметра 35,55 36,5 44,1 32,0 37,8 45,7 63,8 65,1 65,3 48,0 16,54 20,0 35,97 48 13,59 14,2 37,81 32,9 14,97 21,4 43,61 Середнє значення індукції магнітного поля на поверхні робочої камери апарата складало 800 МТл. Результати випробувань моделі сепаратора підтверджують обґрунтованість відмінних ознак корисної моделі: підвищилась ефективність вилучення магнітної фракції і як наслідок якість концентрату. При цьому отримано слабомагнітний продукт, представлений зростками, який можна піддати додатковому подрібненню, зросла продуктивність апарата і знизилась вартість процесу сепарації. 35 4 UA 106328 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Магнітний сепаратор для сипкого матеріалу, що складається з робочої камери, виготовленої з немагнітного матеріалу, і містить пристрій для виділення магнітної фракції, магнітної системи, завантажувального живильника і розвантажувальних патрубків, який відрізняється тим, що робоча камера виконана у вигляді закритого короба з плоскими робочими поверхнями, нижня частина якої з'єднана з розвантажувальними каналами видалення розділених продуктів, немагнітного, сильномагнітного і слабомагнітного матеріалу, крім того, магнітна система виконана з постійних магнітів з полюсами, що чергуються, закріплених на металевих конвеєрах, встановлених по обидва боки робочої камери з зовнішнього боку, з можливістю руху, що збігається з потоком матеріалу, що сепарується. 5 UA 106328 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMagnetic separator for bulk material

Автори англійськоюMuliavko Valerii Ivanovych, Oliinyk Tetiana Anatoliivna, Skliar Liudmyla Vasylivna, Oliinyk Maksym Olehovych, Muliavko Danylo Serhiiovych, Kryvenko Andrii Yuriiovych

Назва патенту російськоюМагнитный сепаратор для сыпучего материала

Автори російськоюМулявко Валерий Иванович, Олийник Татьяна Анатольевна, Скляр Людмила Васильевна, Олийник Максим Олегович, Мулявко Данила Сергеевич, Кривенко Андрей Юрьевич

МПК / Мітки

МПК: B03C 1/00

Мітки: матеріалу, сипкого, сепаратор, магнітний

Код посилання

<a href="https://ua.patents.su/8-106328-magnitnijj-separator-dlya-sipkogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Магнітний сепаратор для сипкого матеріалу</a>

Попередній патент: Терморегулятор

Наступний патент: Спосіб вирощування щепленого кавуна за краплинного зрошення

Випадковий патент: Вібраційний барабанний грохот