Малогабаритний агрегат для переробки зерна гречки та проса

Номер патенту: 10732

Опубліковано: 25.12.1996

Автори: Носійчук Валентин Іванович, Камінський Валерій Дмитрович, Дажікаев Юсуп Молджиевич

Формула / Реферат

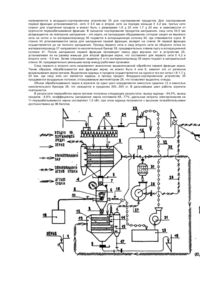

1 .Малогабаритный агрегат для переработки зерна гречихи и проса, включающий бункер для подсушивания, пропариватель, сушилку, конденсатосборник, теплообменник с нагнетающим вентилятором, водяной насос, отличающийся тем, что над бункером подсушивания зерна установлена оперативная емкость подачи теплой воды в форсунки, пропариватель связан паропроводом отработавшего пара с конденсатосборником, подключенным через водяной насос к оперативной емкости, по всей высоте шахты конвективной сушилки с заданным вертикальным и горизонтальным шагом смонтированы подводящие и отводящие короба агента сушки, причем подводящие короба со стороны входного коллектора открыты, а отводящие короба закрыты, при этом верхняя осадочная камера образована за счет боковой и нижней стенок разделения и расположена внутри нижней осадочной камеры с выходным патрубком в верхней части, нижняя осадочная камера с помощью воздуховода подключена к всасывающему патрубку нагнетающего вентилятора, кроме этого выпускной конус конвективной сушилки связан с рециркуляционной норией и станком предварительного шелушения и охлаждения, воздуховод отвода отработавшей теплоты которого подведен к всасывающему патрубку нагнетающего вентилятора, причем лоток верхнего схода сит воздушно-сортировочного устройства через аспирационную колонку соединен с шелушильным станком, а лоток схода второго сита введен в накопительный бункер.

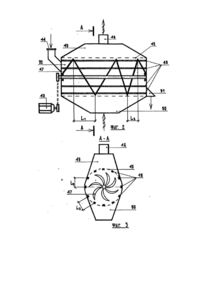

2.Устройство по п.1, отличающееся тем, что станок предварительного шелушения и охлаждения зерна выполнен в виде горизонтально расположенного ситового цилиндра, по оси которого установлен шнек с переменным шагом в направлении перемещения зерна и соотношением 1,0:(1,09-1,13) интервала между лопастями, причем по всему внутреннему периметру ситового цилиндра параллельно продольной оси, с интервалом равным минимальному шагу L2 между витками лопастей шнека жестко установлены резиновые пластины в виде выступов высотой и шириной превышающие линейные размеры зерна, при этом по всей длине ситового цилиндра с двух противоположных сторон размещены коллекторы отсоса воздуха, а выходной коллектор присоединен к всасывающему патрубку нагнетающего вентилятора.

Текст

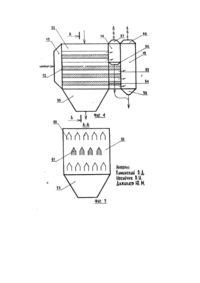

Предлагаемое устройство относится к сельскому хозяйству и мукомольно-крупяной промышленности и может быть использовано для переработки зерна гречихи и проса в крупу. Наиболее близким по своей сущности к заявляемому объекту является "Установка для мокрой обработки и пропаривания зернакрупяных культур" [1], которая включает моечную машину, бункер для подсушивания зерна, пропариватель, паровую сушилку с надсушильным бункером, буферный пароакккумулирующий сосуд, рекуперативный теплообменник с вентилятором, конденсатосборник, установка снабжена пароочистителем, конденсатоочистителем, водяным насосом подсоединенным к бункеру для подсушивания зерна, дополнительными вентилятором, пароводяным и паровым теплообменниками, а сушилка оснащена воздухосборником, причем пароочиститель связан паропроводом с пропаривателем и установлен ниже буферного пароаккумулирующего сосуда и выше конденатоочистите-ля, с которым соединен трубопроводами, буферный пароаккумулирующий сосуд подключен к пароводяному теплообменнику, рекупаритивный теплообменник сообщен воздуховодом с воздухосборником сушилки, при этом к нижней части последней подсоединен всасывающий участок воздуховода дополнительного вентилятора, конденсатосборник паропроводом вторичного пара связан с сушилкой и через рекуперативный теплообменник - с конденсатоочистителем, а водяной насос размещен между конденсатосборником и моечной машиной и соединен с ними трубопроводами. К основным недостаткам вышеописанного устройства следует отнести: - в установке предусматривается предварительное фракционирование зерна на 6-ть фракций и последующее его пофрак-ционное шелушение. В этом случае необходима дополнительная проссеивающая поверхность и соответственно шесть систем вальцедековых станков, связанных транспортными коммуникациями, что в агрегатном исполнении экономически нецелесообразно; - пропариватель сложен в управлении, его объем 0,98 м 3, что не позволяет достичь равномерной обработки по всей зерновой массе и максимального улучшения технологических свойств зерна, при этом отработавший пар из пропаривателей А9-БПБ выбрасывается в атмосферу и не утилизируется на технологические цели; - паровая сушилка В С-10-49 Μ обеспечивает сушку кондуктивным способом, где пар под давлением циркулирует по паровым трубам в процессе контакта от которых производится нагрев зерновой массы. Кондуктивный способ сушки менее эффективен конвективного способа, кроме этого очень высокая металлоемкость сушилки, отсутствие рециркуляции приводит к неравномерному нагреву и сушке зерна, ухудшению его технологических свойств; - зерно после сушки выходит с температурой 40-45°С, что требует о хлаждения, при этом теплота нагретого зерна не используется на технологические цели; - моечная машина неприемлема в сельской местности при автономной работе агрегата, так как требует подвода воды, канализационных и очистительных сооружений, что экономически нецелесообразно; - отсутствие устройства предварительного шелушения зерна приводит к повышенному дроблению ядра и снижению выхода крупы в процессе шелушения; - недостаточно эффективная обработка зерна в процессе пропаривания и сушки приводит к повышенному дроблению ядра в процессе шелушения, что снижает выход ядрицы и повышает выход ядрицы и повышает выход продела, при этом крупа приобретает неравномерный цвет по всей массе, потребительские достоинства ухудшаются; - высокие энергетические затраты на операциях пропаривания и сушки, отсутствие устройств утилизации отработавшей теплоты и предварительного шелушения и охлаждения зерна не позволяет достигнуть необходимого технического результата. Задачей на решение которой направлено предлагаемое изобретение является создание передвижного малогабаритного автономного агрегата с последовательной двухступенчатой пофракционной переработкой зерна и утилизацией отработавшей теплоты пара и агента сушки, при этом применяемая совокупность операций воднотеп-ловой обработки позволяет улучши ть технологические свойства зерна, а предварительное шелушение вызывает сжатие и сдвиг, нарушает связь оболочек с ядром вследствии чего исключается дробление ядра при шелушении зерна и возрастает выход ядрицы, снижаются энергозатраты. Сущность изобретения заключается в том, что агрегат включает бункер для подсушивания, пропариватель, сушилку, конден-сатосборник, теплообменник с нагнетающим вентилятором, водяной насос, при этом над бункером подсушивания зерна установлена оперативная емкость подачи теплой воды в форсунки, пропарива-тель связан паропроводом отработавшего пара с конденсатосборником и подключенный через водяной насос коперативной емкости, по всей высоте шахты конвективной сушилки с заданным вертикальным и горизонтальным шагом смонтированы подводящие и отводящие короба агента сушки, где подводящие короба со стороны входного коллектора открыты, а отводящие короба закрыты, при этом верхняя осадочная камера образована за счет боковой и нижней стенок разделения и расположена внутри нижней осадочной камеры с выходным патрубком в верхней части в окружающую среду, а нижняя осадочная камера с помощью воздуховода подключена к всасывающему патрубку нагнетающего вентилятора, кроме этого выпускной конус конвективной сушилки связан с рециркуляционной норией и станком предварительно шелушения и охлаждения, воздуховод отвода отработавшей теплоты которого подведен к всасывающему патрубку нагнетающего вентилятора, причем лоток верхнего схода сит воздушносортировочного устройства через аспирационную колонку соединен с шелушильным станком, а лоток схода второго сита - введен в накопительный бункер, станок предварительного шелушения и охлаждения зерна выполнен в виде горизонтально расположенного ситового цилиндра по оси которого установлен шнек с переменным шагом в направлении перемещения зерна и соотношением 1,0 : 1,09 : 1,13 интервала между лопастьями, причем по всему вн утреннему периметру ситового цилиндра, параллельно продольной оси, с интервалом равным минимальному шагу - 2, между витками лопастей шнека, жестко установлены резиновые пластины в виде выступов высотой и шириной превышающие линейные размеры зерна, при этом по всей длине ситового цилиндра с двух противоположных сторон размещены коллекторы - отсоса воздуха, при этом выходной коллектор присоединен к всасывающему патрубку нагнетающего вентилятора. В результате решения задачи изобретения достигается повышение эффективности шелушения зерна, увеличения выхода крупы ! и улучшение ее качества при снижении удельных энергетических затрат на пропаривание и сушку зерна. Существенными отличительными признаками изобретения являются: ! - оперативная емкость с теплой водой для подачи в форсунки и смешивания ее с зерном в шнеке, что приводит к увлажнению зерна и интенсификации последуюещй операции пропаривания; - пропариватель с автономным парогенератором и конденсатосборником подключены к насосу и оперативной емкости, обеспечивающие утилизацию скрытой теплоты отработавшего пара пропаривателя и использованием конденсата на нагрев воды и увлажнение зерна; - конвективная сушилка с рециркуляционным контуром, осадочными камерами и воздуховодом подключения к нагнетающему вентилятору, обеспечивает управлямый высокоффективный нагрев зерна в рециркуляционном режиме и заданное снятие влаги за один цикл пропуска через сушилку, исключая растрескивание зерна и дробление ядра, при этом достигается утилизация отработавшей теплоты агента сушки на подсушивание зерна и снижение удельных энергозатрат; - станок предварительного шелушения и охлаждения одновременно выполняет операции, вызывающие сжатие и сдвиг, при преимущественном воздействии касательных усилий на зерно, что нарушает связь оболочек с ядром и облегчает проведение последующей операции шелушения зерна, исключая дробление ядра, при этом происходит охлаждение зерна и отбор теплоты от нагретого зерна на технологические цели, снижая удельный расход энергии и увеличивая выход ядрицы; - воздушно-сортировочное устройство, связанное с накопительным бункером и предназначенное для последовательного отбора заданной фракции зерна, что стабилизирует режимы шелушения зерна, исключая его дробление и обеспечивая просеивание продуктов шелушения с выделением готового продукта. Сущность изобретения поясняется следующими чертежами. На фиг.1 показана схема малогабаритного агрегата для переработки зерна гречихи и проса; на фиг.2 станок предварительного шелушения и охлаждения зерна; на фиг.3 -разрез А-А станка предварительного шелушения и охлаждения зерна, вид сбоку; на фиг.4- конвективная сушилка; на фиг.5-разрез А-А конвективной сушилки, вид сбоку. Малогабаритный агрегат для переработки зерна гречихи и проса включает: приемную норию 1, шнек 2, устройство для подсушивания зерна 3, перегородку 4 разделяющую его вертикально на две равные части, задвижку 5, пропариватель б, впускное 7 и выпускное устройство 8, парораспределительный коллектор 9 для равномерной подачи пара в зерновую массу от парогенератора 10 с помощью вентиля 11, конвективную сушилку 12 с коллектором 13 подачи агента сушки, верхнюю 14 и нижнюю 15 осадочные камеры, материалопро-вод 16 подачи зерна в рециркулирующий контур конвективной сушилки, материалоп-ровод вывода 17 легковесного зерна, вентиль выброса отработавшего пара 18, рециркуляционная нория 19, конденсатос-борник 20 соединенный через водяной насос 21 и водопровод 22 с оперативной емкостью 23, вентиль регулировки расхода воды 24 при подаче в форсунки 25, нагнетающий вентилятор 26 отсоса подогретого отработавшего воздуха по воздуховоду 27 и 28 с нагнетанием по воздухо водам 29 и 30 после дополнительного подогрева в электрокалорифере 31. станок предварительного шелушения и охлаждения зерна 32, материалопровод 33 подачи зерна в шелушильный станок 34, воздушно-сортировочное устройство 35 с набором различных размеров сит, где по материалопроводу 36 сход первого сита возвращается в шелушильный станок 34, а по материалопроводу 37 сход второго сита направляют в накопительный бункер 38, материалопровод 39, ас-пирационные колонки 40 и 41, воздуховод 42 подвода отработавшего воздуха к коллектору отсоса воздуха станка предварительно-' го шелушения и охлаждения зерна 32. Станок предварительного шелушения и охлаждения зерна (фиг.2 и разрез фиг.3 вид сбоку) включает: электродвигатель привода с изменяющейся частотой вращения 43, загрузочный патрубок 44, горизонтально установленный ситовой цилиндр 45 с размерами ячеек меньше линейных размеров зерна гречихи и проса, выходной колектор патрубок 46 подключения к нагнетающему вентилятору 26, шнек 47 С переменным шагом лопастей в соотношении 1,0:1,09...1,13 по направлению перемещения зерна, резиновые выступы 48 жестко закрепленные к ситевому цилиндру 45 по всему его вн утреннему периметру параллельно продольной оси с интервалом равным минимальному шагу 1_г между витками лопастей шнека 47, коллектор выходной 49 и коллектор 50 отсоса воздуха из воздушно-сортиро-вочного устройства 35, которые расположены по всей длине ситового цилиндра 4 с двух противоположных его сторон, охватывая по касательной ситовой цилиндр 45, выгрузной патрубок 51. Конвективная сушилка (фиг.4 и разрез фиг.5, вид сбоку) включает: вертикальную ша хту 52, выпускной конус 53, боковую стенку разделения 54 по высоте шихты 52 и нижнюю стенку разделения 54 внутри нижней осадочной камеры 15, выпускной конус 56 продукта и выходной патрубок 57 выброса отработавшего агента сушки из верхней осадочной камеры 14, патрубок 58 подключения к нагнетающему вентилятору 26 и выпускной конус 59 продукта из нижней осадочной камеры 15, подводящие короба 60 и отводящие 61, расположенные по высоте шахты 52 с интервалом рядового расположения по горизонтали и вертикали при этом подводящие короба 60 открыты со стороны коллектора 13 подачи агента сушки и закрыты со стороны выброса отработавшего агента сушки в верхнюю 14 и нижнюю 15 осадочные камеры, отводящие короба 61 наоборот закрыты со стороны коллектора 13 и открыты со стороны верхней 14 и нижней 15 осадочных камер. Работа малогабаритного агрегата заключается в следующем: из приемного бункера зерно подают на приемную норию 1 и в шнек 2, где производят смешивание зерна с водой. Интенсивность смешивания зависит от температуры и расхода подаваемой воды из оперативной емкости 23 через форсунки 25, регулируемой с помощью вентиля 24, а также длительности контакта зерна с водой, что регулируется длиной шнека 2 и частотой вращения лопастей. Влажность ядра зерна на выходе из шнека 2 не должна превышать 22,0%. Согласно "Правил организации и ведения технологического процесса на крупяных предприятиях". - М.: ВНИИЗ, 1981, влажность зерна гречихи и проса, поступающего на переработку, не должна превышать 13,5%. Указанные пределы увлажнения зерна на начальной стадии являются первой стадией водотепловой обработки и имеют решающее значение для дальнейших операций. Для равномерного распределения влаги по анатомическим частям зерновки (по его сечению) из шнека 2 его подают в устройство для подсушивания 3, где производится подсушивание и одновременно отлежка зерна. Как показывают проведенные опыты длительность отлежки не должна быть меньше 7,0 мин., что приводит к выравниванию влаги по сечению зерновки. В процессе контакта с водой в шнеке 2 зерновка "захватывает" влагу, которая удерживается на поверхности за счет механических сил. На этой стадии поверхностная влага составляет 29...31 % для проникновения которой вглубь ядра необходима длительность отлежки не менее 7,0 мин. Поэтому в устройстве 3 производится отлежка и одновременно подача нагнетающим вентилятором 26 воздуха (агента сушки) подогретого в электрокалорифере 31, который через подводящие короба контактирует со слоем зерна и через отводящие короба выводится из устройства 3 в атмосферу (работа аналогична конвективной сушилке). Температура агента сушки не должна превышать 90°С, что предотвращает глубокую денатурацию белков и клестеризацию крахмала поверхностных слоев зерна и растрескивание ядра. В устройстве 3 зерно подсушивают до влажности 17,0 ± 0,5 после чего открывают задвижку 5 и через впускное устройство 7 загружают в пропариватель 6. Емкость пропаривателя 6 соответствует одной из частей устройства 3 (правой или левой), разделенной перегородкой 4, что не требует использования контрольных измерительных устройств и при проведении операции пропаривания производится подготовка зерна в другой части устройства 3, что обеспечивает поточность работы пропаривателя 6. После загрузки пропаривателя 6 зерном открывают вентиль 11 и из парогенератора 10 подают насыщенный водяной пар под давлением 0,15...0,23 МПа в течение 3,5...4,5 мин. По истечении заданного времени пропаривания открывают вентиль 18 и отработавший пар (пароконденсатную смесь) сбрасывают в конденсатосборник 20 до достижения остаточного давления 0,02 МПа затем открывают выпускное устройство 8 и пропаренное зерно загружают в конвективную сушилку 12. Нагнетаемый по воздуховоду 30 агент сушки распределяется по высоте конвективной сушилки 12 коллектором 13 и через подводящие короба 60 подается в слой зерновой массы, который его пронизывает в вертикальном и горизонтальном направлении и через отводящие короба 61 поступает в верхнюю осадочную, камеру 14. Так, как после пропаривания влажность зерна возрастает на 4,0...5,0%, то в начальной стадии сушки относительная влажность отработавшего агента сушки очень высокая и достигает 55...78%. Поэтому отработавший агент сушки через выходной патрубок 57 выбрасывается из верхней осадочной камеры 14 в атмосферу. С ушка зерна в конвективной сушилке 12 осуществляется комбинированным способом, конвективным - при подаче агента сушки и кондуктивным - при контакте с зерном поверхности нагретых коробов 60 и 61, что повышает равномерность и эффективность сушки. Режим сушки определяется температурой подогретого агента сушки в калорифере 31, длительностью нахождения зерна в конвективной сушилке 12 и скоростью подачи агента сушки, нагнетаемого вентилятором 26. Движение зерна осуществляется плотным слоем в вертикальной шахте 52 где по мере движения зерна происходит его высушивание. В нижней части шахты 52 зерно снижает влажность, поэтому отработавший агент сушки имеет низкую относи-тельную влажность, с этой целью его возвращают в те хнологический процесс. Из нижней осадочной камеры 15 через патрубок 58 отработавший агент сушки в заданном количестве подводят по воздуховоду 27 к нагнетающему вентилятору 26. Конвективная сушилка 12 может работать в двух режимах: первый - это когда в процессе сушки открыта задвижка 5 и зерно непрерывно через выпускной конус 53 подается в рециркуляционную норию в заданной пропорции с помощью перекидного клапана (не более 50% от подаваемой на сушк у) и затем возвращается по материалопроводу 16 в сушилку 12, оставшаяся часть зерна непрерывно подается в устройство 32; второй режим -когда сушка осуществляется в неподвижном слое при закрытой задвижке 5 с периодическим выпуском зерна. В процессе сушки в осадочные камеры 14 и 15 вместе с отработавшим агентом сушки выбрасываются часть легковесного зерна. В зависимости от качества исходного зерна и соответственно выбрасываемого с агентом сушки легковесного зерна его направляют в отходы или через выпускные конуса 56 и 59 по материалопроводу вывода легковесного зерна 17 подают в рециркуляционную норию 19 и далее в технологический процесс на переработку. Из конденсатосборника 20 водяным насосом 21 по водопроводу 22 пароконденсатную смесь подают в оперативную емкость 23, где ее смешивают с водопроводной водой с доведением до температуры 33...35°С, что обеспечивает эффективное смачивание поверхности зерна и последующее его увлажнение при отлежке до требуемых кондиций. Высушенное зерно до влажности не более 13,5% норией 19 подают в станок предварительного охлаждения и шелушения зерна 32. Через загрузочный патрубок 44 зерно поступает в рабочую зону, где захватывается лопастями шнека 47 и перемещается вдоль ситового цилиндра 45. Лопасти шнека 47 выполнены с переменным шагом в соотношении 1,0:1,09...1,13, что приводит в процессе перемещения к уплотнению и сжатию зерна. На основании проведенных предварительно экспериментах установлено, что при сжатии зерна гречихи и проса на 9,0... 13,0% не происходит разрушение ядра и оболочек, сжатие более указанных пределов нарушает цельность зерна. В процессе перемещения зерна и его вращения в шнеке 2 происходит сжатие, одновременно зерно подвергается воздействию касательных напряжений при ударе о резиновые выступы 48, что вызывает незначительный сдвиг соединений оболочек, при этом нарушается связь оболочек с ядром. Зерно захватывается лопастями шнека 47 уплотняется, при этом происходит перемешивание зерна и его вращение с заданной окружной скоростью. Между витками лопастей шнека 47 по внутреннему периметру ситового цилиндра 45 жестко установлены в виде выступов резиновые пластины 48 высотой и шириной перевышающей больший линейный размер зерновки, что исключает травмирование зерна при попадании в зазор между лопастями шнека 47 и ситовым цилиндром 45. Пограничный слой зерна в момент вращения подвергается воздействию касательных напряжений при контакте о выступы резиновых пластин 48. Минимальный шар L2 между витками лопастей шнека 47 соотносится с размером интервала между выступами резиновых пластин 48, что позволяет достигнуть равномерного воздействия на зерновую массу касательных напряжений, а также сжатия при ее упаковке между лопастями шнека 47, так как "упаковка" приближается к квадрату с равномерным расположением действующих сил. Помимо' этого, достигается более эффективное удержание зерновой массы в зоне контакта с ситовым цилиндром 45 и выступами резиновых пластин 47. Проведенные эксперименты показывают, что уменьшение интервала между пластинами менее 1г приводит к повышенному шелушению зерна и затем к дроблению ядра, увеличение интервала свыше L.2 требует значительного увеличения длины ситового цилиндра 45, что экономически нецелесообразно по габаритам устройства. В результате комплексного воздействия на зерно сил сжатия и сдвига соединение оболочек с ядром нарушается, что облегчает последующую операцию шелушения и исключает дробление ядра. На этой операции не ставится задача достичь шелушения зерна, а только подготовить его к последующей операции шелушения. Причем, одновременно с описанным процессом происходит и охлаждение зерна, так как к коллектору 50 подведен воздух помещения из воздушносортировочного устройства 35, который через патрубок 46 и воздуховод 28 подсоединен к всасывающему патрубку вентилятора 26. Всасываемый вентилятором 26 воздух пронизывает ситовую поверхность устройства 35 и ситовой цилиндр 45 внутри которого перемещается шнеком 47 подогретое зерно в сушилке 12. В результате перемешивания зерна шнеком 47 происходит равномерное по всему его объему обдувание воздухом и охлаждение. В зависимости от количества всасываемого воздуха и длительности нахождения зерна в устройстве 32 достигается охлаждение просушенного зерна до температуры, не превышающей температуры воздуха производственного помещения на 6...8°С. Вследствие отдачи теплоты зерна продуваемому воздуху происходит его подогрев, поэтому возврат в те х-нологический процесс подогретого отработанного воздуха в устройстве 32, а также утилизации отработавшего агента сушки в конвективной сушилке 12 снижают удельные энергозатраты на 18...22%, необходимые для подготовки агента сушки в электрокалорифере 31. Охлаждение и предварительно подвергнутое деформативному воздействию зерно через выгрузной патрубок 51 выводится из устройства 32 и по материалопроводу 33 подается в шелушильный станок 34, где производят шелушение зерна. В качестве шелушильного станка может использоваться шелушильный постав или вальцедековый станок. Так, как зерно предварительно подвергнуто эффективной подготовке в устройстве 32, то коэффициент шелушения значительно возрастает при снижении энергетических затрат, при этом наиболее важным является минимальное дробление ядра. Совокупность операций воднотепло-вой обработки (влажнение, подсушивание, пропаривание, сушка, охлаждение) приводят к упрочнению ядра при снижении прочности связи оболочек. Между ядром и оболочками гречихи находится промежуток заполненный воздухом. Распределение видов деформации сжатия и сдвига должно быть таким, чтобы исключить сжатие ядра и его травмирование, что достигается подбором кинематических параметров в станке предварительного шелушения и охлаждения зерна 32. В пусковой момент в начальной стадии режим шелушения в станке 34 устанавливают "мягким" с невысоким коэффициентом шелушения, так как через станок пропускается общая масса зерна не подвергнутая фракционированию, которое осуществляется в устройстве 35. Поэтому смесь ядра, лузги продела, мучели и нешелушенного зерна после шелушения в станке 34 подается в устройство 35, где Сход первого сита (смесь лузги и нешелушенного зерна) после пропуска через аспирационную колонку 40 и отвеивания лузги возвращают в станок 34, как наиболее крупную первую фракцию. Проход первого сита устройства 35 является смесь зерна более мелких фракций и лузги, которая подается по материалопроводу 37 в аспирационную колонку 41 и затем в накопительный бункер 38. Второе сито в устройстве 35 устанавливают на размер меньше первого, что обеспечивает последовательное фракционирование зерна и его шелушение. На первом сите устанавливают размеры в пределах 4,5...3,6, а на втором 4,2...3,3 мм, которые последовательно уменьшают после пропуска каждой фракции. Проход второго сита является смесь ядрицы, продела и мучели, поступающей на третье сито, размеры которого могут меняться в зависимости от крупности зерна (в пределах 1,6 χ 20 мм или 1г7 χ 20 мм), что обеспечивает выделение ядрицы сходом, а мучели и продела проходом. Все три сита в устройстве 35 подвергают продувке воздушным потоком, отсасывающим вентилятором 26, что частично удаляет легковесную часть (мучель, лузгу), позволяет более эффективно классифицировать промежуточные продукты шелушения, так как смесь при движении на ситах находится в псевдоожиженном состоянии. Выделенная готовая продукция подвергается контрольной очистке. После шелушения первой фракции производят смену двух сит на порядок ниже для шелушения второй фракции, на первом сите Æ4,2 мм и на втором - Æ4,0 мм, затем открывают задвижку 5 и из накопительного бункера 38 по материалопроводу 39 направляют вторую фракцию на шелушение в станок 34. Продукты шелушения направляют в устройство 35, где сортирование их производят аналогично вышеописанной первой фракции,таким образом производится переработка всех шести фракций зерна гречихи. При переработке проса в воздушно-сортировочном устройстве 35 изменяют сита на № 14 и № 0,63 и 1,2 ... 1,6, при этом просо не подвергают воднотепловой обработке. В случае поступления маранного rfpoca его подвергают избыточной мойке в шнеке 2 и подобно описанной схеме воднотепловой обработке. Проведенные сравнительные испытания предлагаемого малогабаритного агрегата и прототипа показали, что коэффициент шелушения зерна гречихи составил по предлагаемому варианту 68....77%, про прототипу 45-55%, при этом выход крупы составил соответственно 64,0% и 62,5%. Удельные затраты потребной мощности на 1 τ перерабатываемого сырья в сутки составляют по предлагаемому варианту - 1,5 кВт и по прототипу 1,8 кВт, ядрица приобретает более равномерный цвет по всей массе, консистенция каши более рассыпчатая, длительность варки по предлагаемому варианту сокращается на 3,0 мин, а общая оценка потребительских свойств готовой продукции составляет 92..,96 баллов, по прототипу - 82 ... 87 балла. Таким образом, использование в предлагаемом агрегате новых операций увлажнения и подсушивания, вызывает изменение последующих режимных параметров операций пропаривания и сушки, которые реализуются на новых видах конструкций увлажняющего, подсушивающего, пропаривающего и сушильного устройств, обеспечивают целенаправленное изменение технологических свойств зерна. Насыщение зерна влагой в начальной стадии облегчает проведение воднотепловой обработки на качественном новом уровне, что связано с равномерным увлажнением всей массы зерна и достижением необходимой степени денатурации белков и клейстеризации крахмала ядра, так как теплопроводность насыщенной в зерне воды в десятки раз выше древесины, к которой относится -материал зерна. Как ранее указывалось, увлажнение зерна до влажности 22% с последу щи м подсушиванием упрочняет и подготавливает поверхность ядра к после-* дующей операции пропаривания. Превышение влажности свыше 22% гьри подсушивании ядра приводит к высокой степени денатурации белков, что затрудняет поступление влаги в ядро при пропаривании тем самым снижает эффективность этой операции. Указанные особенности позволяют снизить уровень теплового -воздействия на операции пропаривании, что связано с поступлением предварительно подогретого и увлажненного зерна в пропариватель и тем самым сократить подготовительные процессы протекающие при пропаривании. В результате таких процессов давление пара в пропаривателе снижается до 0,15...0,23 МПа, длительность пропаривания до 3,5-4,5 мин., что не только на 35...41 % снижает давление пара, но и повышает производительность пропаривателя. К существенным преимуществам малогабаритного агрегата следует отнести автономность его в работе, возможность его передвижения и установки в помещении размерами 10x8 м при высоте 5 м, что в целом и определяет рациональность использования его в сельском хозяйстве. В качестве примера конкретного выполнения приведем переработку зерна гречихи следующего качества: содержание сорной примеси 0,87%, объемная масса 610 г/л, проход сита 03,3 мм составляет 6,6%, сход сита 0 4,5 мм - 12%, выход чистого ядра 71,7%, содержание лузги 23,9%, содержание минеральной примеси 0,01,%, содержание рудяка 4,2%, зерно гречихи рядовое, урожая 1995 г., выращенное в Одесской области. Зерно через приемную порцию 1 подают в шнек 2, куда одновременно из емкости 23 через форсунки 25 подается тепловая вода, где смешивается с зерном с доведением его до влажности 20,0...22,0%. Из шнека зерно поступает в устройство для подсушивания 3, где зерно отлеживается в течение 7,0 мин и одновременно подсушивается до влажности 17,0%. Подсушивание осуществляется агентом сушки, нагнетаемым вентилятором 26 по воздуховоду 29. Устройство 3 разделено перегородкой 4 на две части, что позволяет вести раздельно подсушивание зерна со смешенным циклом по времени. Емкость левой и правой частей устройства 3 равны емкости пропаривателя 6, что при открытии задвижки 5 позволяет заполнить эффективно емкость пропаривателя 6, через загрузочное устройство 7, не отсекая зерно в устройстве 3, без использования специальных устройств для дозирования. В связи с тем, что пропаривателмб работает периодически, то по окончании цикла пропаривания с использованием одной из частей устройства 3, подготавливается порция зерна для загрузки в пропариватель 6 во второй части устройства 3. После загрузки зерна в пропариватель 6, открывают вентиль 11 и из парогенератора 10 подают пар под давлением до установления заданного давления на манометре. По истечении заданного цикла пропаривания, открывают вентиль 18, и отработавший пар сбрасывают в конденсатосборник 20. Из конденсатосборника 20 водяным насосом 21 по водопроводу 22 теплый конденсат подают в оперативную емкость 23 для смешивания с водопроводной водой, смешивание зерна с теплой водой интенсифицирует процесс его увлажнения. Пропаренное зерно из пропаривателя 6 выгружают через выпускное устройство 8 в конвективную сушилку 12, куда нагнетается агента сушки через коллектор 13 под подводящим коробам 60 в зерновую массу и выводится отработавший агент сушки через отводящие короба 61. При контакте с зерновой массой агент сушки производит нагрев зерновой массы и испарение влаги, которая уносится с отработавшим агентом сушки через отводящие короба 61. В связи с тем, что после пропаривания зерновая масса выходит с высокой влажностью и происходит ее интенсивное испарение в верхней части сушилки 21, утилизировать теплоту отработавшего агента сушки нерационально. В этом случае отработавший агент сушки выходит через отводящие короба 61 с высоким влагосодержанием и через верхнюю осадочную камеру 14 и выходной патрубок 57 выбрасывается в атмосферу. Несмотря на высокую температуру о тработавшего агента сушки утилизировать ее нецелесообразно из-за высокого влагосодержания в отработавшем агенте сушки. По мере движения к выходу в конвективной сушилке 12 происходит высушивание зерна, при этом влагосодержание отработавшего агента сушки снижается до приемлемого уровня для утилизации. Поэтому из нижней осадочной камеры 15 через патрубок 58 отработавший агент сушки по воздуховоду 27 подводится к приемному патрубку нагнетающего вентилятора 26, который нагнетает смесь через калорифер 31 для дополнительного подогрева. При необходимости сушилка 12 может работать в рециркуляционном режиме, для этого открывают задвижку 5 и заданное количество просушенного зерна через рециркуляционную норию 19 возвращают в сушилку 12, что интенсифицирует процесс сушки, улучшает равномерность сушки по всей массе зерна и его технологические свойства. После доведения зерна до заданной влажности в сушилке 12 его норией подают в станок 32, где через загрузочный патрубок 44 зерно поступает в рабочую зону, захватывается лопастями шнека 47 и перемещается вдоль ситового цилиндра 45. Переменный шаг лопастей шнека 47 приводит к уплотнению зерна, кроме того в процессе вращения зерно ударяется о выступы резиновых пластин 48, что в комплексе действия сил вызывает сжатие и сдвиг с преимущественным действием касательных усилий, вызывающих нарушение соединений оболочек с ядром, при этом происходит применение технологических свойств зерна. Изменение технологических свойств зерна связано с облегчением шелушения при уменьшении энергозатрат и исключении дробления ядра на последующей операции шелушения в станке 34. Одновременно с указанным видом де-формативного воздействия на зерно в станке 32, происходит охлаждение зерна нагретого в сушилке 12. Через патрубок 46 Станок 32 подключен к всасывающему патрубку вентилятора 26, что позволяет подво-димый из устройства 35 воздух использовать для охлаждения зерна. В процессе охлаждения нагретого зерна происходит отбор теплоты и нагрев воздуха, который смешиваясь с отработанным воздухом из сушилки 12, при входе в вентилятор 26. образует смесь теплого воздуха, которая дополнительно подогревается в электрокалорифере 31, и тем самым приводит к значительному снижению энергозатрат не получение агента сушки. К снижению энергозатрат приводит также и подогрев зерна в устройстве 3 при подсушивании зерна. В процессе подсушивания зерна происходит его нагрев, поэтому в пропариватель 6 зерно поступает предварительно нагретое, что не только интенсифицирует процесс пропаривания, но и приводит к уменьшению расхода пара и стабилизации процесса пропаривания. По материалопроводу 33 из станка 32 зерно подается в шелушильный станок 34 и после шелушения направляется в воздушно-сортировочное устройство 35 для сортирования продуктов. Для сортирования первой фракции устанавливается, сито 0 4,5 мм и второе сито на порядок меньше 0 4,2 мм, третье сито служит для отделения продела и может быть с размерами 1,6 χ 20 или 1,7 χ 20 мм, в зависимости от крупности перерабатываемой фракции. В процессе сортирования продуктов шелушения, сход сита 04,5 мм возвращается на повторное шелушение - это зерно, не прошедшее обрушивание, которое сходит из верхнего сита на лоток и по материалопроводу 36 подается в аспирационную колонку 40, где отвеивается лузга. В станке 34 устанавливается зазор для шелушения первой фракции, возврат на станок 34 первой фракции осуществляется до ее полного шелушения. Проход первого сита и сход второго сита из сборного лотка по материалопроводу 37 направляют в накопительный бункер 38, предварительно отвеяв лузгу в аспирационной колонке 41. После шелушения первой фракции производят смену двух вер хних сит в устройстве 35, устанавливая их на размер меньше для второй фракции зерна, что составляет для первого сита 0 4,2 и второго сита - 4,0 мм. Затем открывают задвижку 5 и по материалопроводу 39 зерно подают в шелушильный станок 34, предварительно уменьшив зазор между рабочими органами. Сход первого и второго сита направляют аналогично вышеописанной обработке первой фракции зерна. Таким образом, обрабатываются все фракции зерна, их может быть 4 или 6, зависит это от регионов возделывания зерна гречихи. Выделение ядрицы и продела осуществляется на одних и те х же сита х 1,6-1,7 χ 20 мм, где сход этих сит является ядрица, а проход продел. Воздушно-сортировочное устройство 35 продувается воздушным потоком, отсасываемым вентилятором 26, что позволяет выделять отходы. Объем обрабатываемого зерна в агрегате за один цикл определяется емкостью сушилки 12 и емкостью накопительного бункера 38, что находится в пределах 350...500 кг. В дальнейшем цикл работы агрегата повторяется. В результате переработки зерна гречихи получены следующие результаты: выход ядрицы - 64,0%, выход продела - 6,8%, коэффициенты шелушения зерна составили 68...77%, удельные затраты электроэнергии на 1т перерабатываемого зерна составляют 1,5 кВт, при этом ядрица получается с высоким потребительскими достоинствами до 96 баллов.

ДивитисяДодаткова інформація

Назва патенту англійськоюCompact installation for processing of buckwheat and millet grains

Автори англійськоюKaminskyi Valerii Dmytrovych, Nosiichuk Valentyn Ivanovych, Dazhikaev Yusup Moldzhyevych

Назва патенту російськоюМалогабаритный агрегат для переработки зерна гречки и проса

Автори російськоюКаминский Валерий Дмитриевич, Носийчук Валентин Иванович, Дажикаев Юсуп Молджиевич

МПК / Мітки

МПК: B02B 3/06

Мітки: переробки, зерна, проса, агрегат, малогабаритний, гречки

Код посилання

<a href="https://ua.patents.su/8-10732-malogabaritnijj-agregat-dlya-pererobki-zerna-grechki-ta-prosa.html" target="_blank" rel="follow" title="База патентів України">Малогабаритний агрегат для переробки зерна гречки та проса</a>

Попередній патент: Болтове з’єднання

Наступний патент: Спосіб клеємеханічного з’єднання листових деталів внахлест

Випадковий патент: Гідравлічна установка