Спосіб одержання біодизельного палива переестерифікацією тригліцеридів етиловим спиртом в проточно-циркуляційному режимі на стаціонарному шарі каталізатора

Номер патенту: 107819

Опубліковано: 25.02.2015

Автори: Храновська Валентина Іванівна, Охріменко Михайло Володимирович, Іваненко Віталій Вікторович, Патриляк Любов Казимирівна, Патриляк Казимир Іванович, Волошина Юлія Геннадіївна, Манза Іван Андрійович, Коновалов Сергій Вікторович

Формула / Реферат

Спосіб одержання біодизельного палива переестерифікацією тригліцеридів різного походження етиловим спиртом-ректифікатом на стаціонарному шарі твердого каталізатора, який відрізняється тим, що спосіб реалізують в проточно-циркуляційному режимі із розташуванням каталізатора у спиртовій фазі вище межі фазового поділу тригліцерид/спирт, здійснюючи циркуляцію тригліцеридів через шар твердого каталізатора шляхом застосування гідравлічного перемішування.

Текст

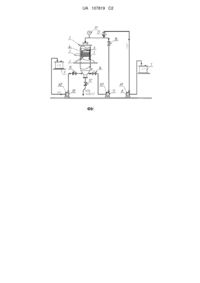

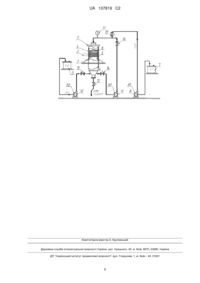

Реферат: Винахід належить до галузі виробництва палива для двигунів внутрішнього згоряння і може бути використаний для переестерифікації рослинних олій, тваринних жирів чи інших тригліцеридів етиловим спиртом. Спосіб реалізують в проточно-циркуляційному режимі із розташуванням каталізатора у спиртовій фазі вище межі фазового поділу тригліцерид/спирт, здійснюючи циркуляцію тригліцеридів через шар твердого каталізатора шляхом застосування гідравлічного перемішування. Винахід забезпечує конверсію олії до 90-99 %, а також уникнення механічного руйнування гранул каталізатора. UA 107819 C2 (12) UA 107819 C2 UA 107819 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до галузі виробництва палива для двигунів внутрішнього згоряння і може бути використаний для переестерифікації рослинних олій, тваринних жирів чи інших тригліцеридів етанолом з метою одержання дизельного палива (біодизельного палива). Біодизельне паливо або біодизель - це суміш моноалкілестерів жирних кислот, одержаних переестерифікацією тригліцеридів різного походження спиртами, серед яких найпоширенішим є метанол, на лужних або кислотних каталізаторах [1, 2]. Перевагою метанольного способу переестерифікації є самочинне розшарування реакційної суміші на естерову (біодизель) та гліцеринову (побічний продукт) фази, що максимально спрощує розділення цих фаз. При цьому гліцеринова вміщує відпрацьований каталізатор у розчиненому вигляді. Перехід на етиловий спирт з повною відмовою від метилового робить виробництво нешкідливим, а сировинні реагенти повністю відновлювальними, але при цьому виникає проблема розділення реакційної суміші на естерову та гліцеринову (теж з відпрацьованим каталізатором) фази, оскільки, на відміну від метанольного способу переестерифікації, в етанольному способі самочинного розшарування цих фаз не відбувається. Тому існує багато розробок спрямованих на заміну рідких, розчинних в реакційному середовищі каталізаторів твердими. Із-за своєї розгалуженої просторової будови та фізико-хімічних властивостей молекули тригліцеридів, з яких складається будь-яка олія, можуть блокувати активні центри твердого каталізатора, обмеживши доступ до них спирту, і таким чином швидко дезактивувати каталізатор. Крім того в'язке реакційне середовище вимагає інтенсивного перемішування - аж до використання кавітації. Але будь-яке інтенсивне ж перемішування призводить до руйнування гранул каталізатора. Відомий спосіб одержання рідкого біопалива з одночасним проведенням етерифікації та переестерифікації на твердому каталізаторі (дифосфат лантану, силікат магнію, дифосфат алюмінію, сульфатований цирконій) при 120-150 °C та турбулентному перемішуванні 1200-1500 об./хв за атмосферного тиску [3]. Недоліком способу є руйнування твердого каталізатора та значні енергозатрати на інтенсивне перемішування. Відомий спосіб проведення переестерифікації шляхом кавітаційної обробки олійноспиртової суміші [4]. Недоліком способу є необхідність застосування центрифугування для відділення продуктів реакції. Відомий спосіб одержання біодизельного палива переестерифікацією олій сумішшю етилового та метилового спиртів (вміст метанолу від 1 до 50 %) з використанням каталізатора на основі оксиду цинку та алюмінію і алюмінату цинку [5]. Процес проводять при 170-250 °C та тиску не нижче 100 ат. Недоліками способу є, по-перше, наявність у вказаній суміші частки метанолу, що робить сировину неповністю відновлювальною, а сам процес і одержаний продукт недостатньо безпечними, і, по-друге, надто жорсткі умови проведення процесу (високі температури і тиски). Повідомляється також [6] про досягнення ступенів перетворень 78 % при 240 °C і > 95 % при 260 °C в процесі етанольної переестерифікації з використанням кальцій-карбонатних порід в ролі каталізаторів. Недоліками є високі температури переестерифікації при відносно невисоких конверсіях. Відомий спосіб одержання біодизельного палива переестерифікацією олій спиртами [7]: метанолом на першій стадії та етанолом - на другій або одностадійно - сумішшю метанол/етанол=50/50. Спосіб передбачає використання твердого Zn, А1-оксидного каталізатора з реалізацією процесу в проточному режимі зі стаціонарним шаром каталізатора -1 (об'ємна швидкість подачі суміші олія/спирт складає 0,25-0,5 год. , масове співвідношення олія:спирт:каталізатор - 0,9:0,8:1,1) або в автоклаві зі струшуванням. Температура процесу 165-240 °C, тиск - 1-6 МПа. Часткове додавання метанолу у способах, описаних в патентах [5, 7], зумовлене відсутністю самочинного розділення реакційної суміші при застосуванні чистого етанолу, тоді як наявність метанолу сприяє розділенню реакційної суміші на естеровий і гліцериновий шари. Використання ж етанолу вимагає для досягнення розділення фаз відгонки спирту після першої стадії проточної переестерифікації. А для підняття конверсії до 96,5 % - проведення другої стадії переестерифікації. В автоклавному варіанті етанольної переестерифікації (200-240 °C) вдається досягнути лише 40 % конверсії за дві стадії при відсутності розшарування продуктів. Недоліками способу [7] є часткове використання метанолу, двостадійність процесу, одержання суміші етилових та метилових естерів, а при застосуванні лише етанолу як агента переестерифікації до недоліків додаються відносно висока температура проведення процесу і 1 UA 107819 C2 5 10 15 20 25 30 35 40 45 50 55 відсутність самочинного розділення фаз. При проточному проведенні реакції - велика кількість каталізатора (122 % мас. від олії). Спосіб [7] прийнято за прототип. Задачею пропонованого винаходу є розробка способу одержання біодизелю з використанням твердого каталізатора в стаціонарному шарі, коли, по-перше, перемішування реакційної системи здійснюється переміщенням лише реагуючих речовин, що дозволить уникнути механічного руйнування гранул каталізатора, та, по-друге, забезпечуються високі стартові співвідношення спирт/олія на шарі каталізатора, що сприятиме зсуву рівноваги в бік утворення естерів. Вказана задача вирішується, тим, що процес реалізовано у проточно-циркуляційному режимі зі стаціонарним шаром каталізатора, який розташовують вище межі поділу фаз олія/спирт таким чином, що каталізатор знаходиться у спиртовій фазі, а сама олія (у власній фазі) перебуває в нижній частині реактора, звідки забирається насосом і подається зверху на шар каталізатора у спирті. Проходячи крізь шар каталізатора зверху вниз і контактуючи зі спиртом, але не змішуючись з ним, олія частково конвертує при високих співвідношеннях спирт/олія і разом з продуктами перетворення знову бере участь у циркуляції, збільшуючи ступінь власної конверсії за рахунок залучення спирту в реакцію. Завдяки описаній циркуляції забезпечується перемішування олії, спирту й утворених естерів без руйнування гранул каталізатора. А за рахунок розташування каталізатора вище межі поділу фаз олія/спирт, тобто у спиртовій фазі, і за рахунок подачі олії на шар каталізатора порівняно малоінтенсивним потоком, забезпечуються високі співвідношення спирт/олія в реакційній зоні, що сприяє зміщенню рівноваги в бік переестерифікації, а також мінімізує блокування сировинними тригліцеридами активних центрів каталізатора. Пропонований винахід відрізняється від відомого тим, що у процесі переестерифікації олій чи інших тригліцеридів забезпечуються високі стартові співвідношення спирт/олія в реакційній зоні стаціонарного шару каталізатора, а перемішування в системі здійснюється шляхом циркуляції неперетвореної олії з тою чи іншою кількістю продуктів реакції. Таке перемішування, по-перше, забезпечує цілісність гранул твердого каталізатора, по-друге, є менш енерговитратним, ніж перемішування випаровуванням одного реагенту крізь шар іншого або обертанням реактора разом з реакційним середовищем. Крім того, забезпечується використання незначної кількості каталізатора - близько 10 % мас. від олії. Описана організація процесу сприяє одержанню ступенів конверсії тригліцеридів 90-99 %, а також самочинному розшаруванню реакційної суміші на естерову та гліцеринову фази, що суттєво спрощує виділення цільового продукту. Наявність новизни "ознаки-властивості" дозволяє припускати, що технічне рішення, яке заявляється, має винахідницький рівень. Для одержання біодизельного палива в проточно-циркуляційному режимі використовують рослинні олії (ріпакову, соняшникову, кукурудзяну тощо), тваринні жири чи інші тригліцериди та етиловий спирт-ректифікат технічної чистоти. В ролі каталізатора використовують попередньо дегідратований твердий каталізатор - лужна форма цеоліту типу А [8]. Неочікуваним виявилось в процесі науково-дослідних робіт те, що реалізація процесу переестерифікації тригліцеридів в проточно-циркуляційному режимі за малого поточного часу перебування реагентів на шарі каталізатора дозволить одержувати високі ступені конверсії тригліцеридів та буде сприяти самочинному розділенню реакційної суміші на естерову та гліцеринову фази при застосуванні етилового спирту-ректифікату, що не досягається в жодному іншому способі переестерифікації з використанням спирту-ректифікату без додаткових стадій відгонки спирту, центрифугування чи додавання висаджувачів. Приклад 1 (відомий спосіб) [5] 3 В автоклав ємністю 500 см завантажують 120 г рафінованої олії, 120 г метанолу та 1,2 г 2 оксиду цинку (питома поверхня 160 м /г). Підігрівають до температури 225-230 °C, тиск - 44 ат. Зразки витримують 2 та 6 год. Конверсія в естери при цьому складає 88 та 92,7 % мас. Приклад 2 (відомий спосіб) [7] Перша стадія - суміш із 25 г олії, 25 г метанолу та 1 г оксидного каталізатора перемішують у автоклаві при 200 °C та 32 ат протягом 7 год. При цьому одержують 94,9 % перетворення в естери. На другій стадії до 20 г утвореного продукту додають 20 г етанолу та 1 г каталізатора і витримують (200 °C, 32 ат) протягом 7 год. Вміст естерів - 96,9 %. Співвідношення етилові/метилові естери - 64/36. 2 UA 107819 C2 5 10 15 20 25 30 35 40 45 50 55 60 При використанні 100 г суміші метилового і етилового спиртів (50:50), 100 г олії, 110 мл -1 каталізатора при 200 °C та об'ємній швидкості подачі реагентів 0,5 год утворюється 92,7 % естерів зі співвідношенням етилові/метилові - 21/79 протягом 55 хв. При змішуванні чистого етанолу (25 г), олії (25 г) та каталізатора (1 г) при 200 °C і 32 ат протягом 7 год. у автоклаві не спостережено розділення фаз. Автори пояснюють це малою кількістю утвореного вільного гліцерину. Вміст етилових естерів, знайдений за хроматографічним аналізом, складає 23,8 % мас. Після другої стадії переестерифікації конверсію вдається збільшити до 41,2 % мас. В проточному варіанті реалізації на 100 г олії взято 100 г етанолу, 110 мл каталізатора при -1 200 °C та 0,5 год. за 110 хв утворюється 93,2 % ефірів. Після видалення 75 % залишкового спирту відбувається висадження значної кількості гліцерину. Естерову фазу подають на другу стадію. Співвідношення естери/етанол 1:1, 200 °C, 110 хв. Досягається 96,5 % конверсія до естерів. Приклад 3 (спосіб, що заявляється) Спосіб здійснюють з використанням обладнання, зображеного на Схемі 1 - Технологічна схема дослідної установки проточно-циркуляційної етанольної переестерифікації ріпакової олії на стаціонарному шарі твердого каталізатора. В циліндричний реактор 1 з конічним днищем на сітчасту тарілку 2 завантажують каталізатор 3. Його маса складає 10 % від маси вихідної олії, товщина його шару залежить від розміру гранул і дорівнює 8-10 см. Зверху каталізатор накривають сітчастою кришкою 4. Каталізатор завантажують у реактор і вивантажують з нього вручну, для чого знімають верхню кришку реактора 5. Виходячи з того, що тригліцериди сировинної олії можуть блокувати активні центри каталізатора, шар останнього розташовують дещо вище межі поділу фаз олія-спирт так, щоб він був постійно занурений у спирт, враховуючи наступне часткове витрачання спирту на переестерифікацію. Олія подається циркуляційним насосом постійним потоком, а для рівномірного розподілу реагентів по всій площині поперечного перетину реактора встановлюють розсіювач 6 струменя рідини, яка надходить під напором через штуцер, вварений у верхню кришку реактора. Завдяки такому розташуванню каталізатора, безпосередньо в зоні реакції на його поверхні вдається досягти мольних співвідношень спирт/олія, значно більших за стехіометричне значення, необхідне для зсуву реакції в бік утворення моноалкілестерів і вільного гліцерину, і одночасно уникати загального надто великого надлишку спирту в реакційній суміші. Подача вихідного спирту з накопичувальної ємності Є-1 (поз. 7) в реактор відбувається через штуцер у верхній кришці за допомогою дозуючого насоса Н-1 (поз. 8). Олію подають в нижню частину реактора з ємності Є-2 (поз. 9) насосом Н-2 (поз. 10). Перемішування реакційної суміші здійснюють поршневим циркуляційним насосом Н-3 (поз. 11). Насос відбирає вихідну, а в подальшому частково неперетворену олію разом з продуктами перетворення з нижньої частини реактора і через зовнішній контур подає її у верхню частину безпосередньо на шар каталізатора в спирті. Завдяки різниці густин спирту та олії остання під дією гравітаційної сили проходить крізь шар каталізатора в спирті, де й відбувається перетворення. Неперетворена олія з продуктами перетворення опускається до низу реактора. Цикл повторюється знову. Велика продуктивність насоса сприяє інтенсивному перемішуванню реагентів. За рахунок циркуляції досягається необхідна повнота перетворення вихідної сировини. Застосування такого гідравлічного перемішування реакційного середовища пропусканням рідкої фази крізь шар нерухомого каталізатора збільшує як імовірність контакту молекул спирту й олії з активними центрами каталізатора, так і саму кількість таких елементарних взаємодій, і дозволяє запобігти руйнуванню гранул каталізатора внаслідок стирання одна об одну, що має місце у випадку механічного перемішування системи з каталізатором включно. По досягненні належної повноти переестерифікації реакційна суміш розшаровується на дві фази. Відбір продуктів перетворення здійснюють із нижньої частини реактора. Для цього в днищі передбачено вентиль 12, за допомогою якого продукти зливають в приймальні ємності. Процес одержання біодизельного палива на описаній установці включає два етапи. Перший етап зводиться до підготовки каталізатора. Після завантаження каталізатора 3 реактор 1 закривають кришкою 5, фланці ущільнюють паронітовою прокладкою і скріплюють. Герметичність апарата перевіряють нагнітанням повітря компресором, який під'єднують до вентиля 12. Власне підготовка каталізатора до роботи полягає у його активації поступовим нагрівом до 320-360 °C за допомогою електричних тенів і витримці при цій температурі впродовж 16 год., після чого нагрів припиняють, а каталізатор охолоджують у загерметизованому реакторі до температури навколишнього середовища. 3 UA 107819 C2 5 10 15 20 25 Другий етап зводиться до безпосереднього напрацювання біодизелю. На активований каталізатор через штуцер у верхній кришці насосом Н-1 подають етиловий спирт. Після цього через штуцер у нижній конічній частині реактора насосом Н-2 закачують ріпакову олію. Оскільки олія і спирт не змішуються одне з одним, вони знаходяться у вигляді окремих шарів, причому спирт, як легший компонент, утворює верхній шар. Таким чином каталізатор, розташований дещо вище межі поділу фаз олія/спирт, є повністю зануреним у спиртовому шарі. Загальний об'єм реакційної суміші не повинен перевищувати 80 % від об'єму реактора - він становить 42 л. По закінченні завантаження вихідних компонентів, при закритих вентилях 12, 13, 14 і 15 починають нагрів реактора. Коли температура в ньому сягне температури кипіння етанолу (78 °C), починають перемішування реагентів з метою рівномірного розігріву всієї реакційної суміші, для чого відкривають вентилі 14 і 16 та вмикають циркуляційний насос Н-3. Подальший нагрів до робочої температури ведуть при постійному перемішуванні. При зростанні температури з 78 °C до 180 °C тиск в системі, що контролюється за показниками манометра 17, за рахунок парів етилового спирту стрімко зростає з 0,1 МПа до 1,7-2,0 МПа. Відлік часу починають з моменту виходу на задану температуру: 180±5 °C. Тривалість процесу при цій температурі складає 15-24 год. По закінченні цього періоду нагрів реактора вимикають. Для прискорення охолодження системи і пониження тиску циркуляцію не припиняють до тих пір, доки температура не стане рівною температурі конденсації спирту. Реакційну суміш залишають на певний час для відстоювання і охолодження. По закінченні перемішування починається самочинне розділення фаз. Нижній і верхній шари продуктів зливають в окремі ємності, де відбувається деяке додаткове їх розшарування. В табл. 1 подано для прикладу матеріальний баланс процесу переестерифікації в проточноциркуляційному режимі. Склад суміші етилових естерів, одержаних в результаті переестерифікації ріпакової олії етиловим спиртом, показано в табл. 2. Конверсія олії в процесі проточно-циркуляційної переестерифікації етанолом складає до 9099 % при тривалості процесу до 24 год. (табл. 3). Цетанові числа одержаного продукту в суміші (20-80 %) з мінеральним дизельним паливом (цетанове число 45) - 46-48 пунктів. Густина - 8703 2 880 г/см , кінематична в'язкість при 40 °С - 4,4-4,6 мм /с, що за цими показниками відповідає ДСТУ 6081:2009 "Ефіри метилові жирних кислот олій і жирів для дизельних двигунів". 30 Таблиця 1 Матеріальний баланс процесу етанольної переестерифікації ріпакової олії Взято кг % мас. Олія ріпакова Спирт етиловий (96 %) Каталізатор активований 25,64 11,03 2,6 65,29 28,09 6,62 Всього 39,27 100 Одержано Естеровий шар Гліцериновий шар Каталізатор відпрацьований Втрати Всього кг 32,58 1,89 3,7 1,1 % мас. 82,96 4,82 9,42 2,8 39,27 100 Таблиця 2 Склад суміші етилових естерів (C2H5O2R), одержаних при переестерифікації ріпакової олії етанолом № п/п 1 2 3 4 5 Вміст, % мас. 4,76 89,9 2,91 1,69 0,74 R С16 С18 С20 С22 С24 4 UA 107819 C2 Таблиця 3 Основні параметри проведення процесу переестерифікації ріпакової олії етанолом на твердому каталізаторі № п/п 1 2 3 4 5 10 15 20 25 30 35 Вміст основної речовини в етиловому спирті, % мас. 96 96 96 96 Кількість каталізатора, % мас. від олії Мольне співвідношення спирт/олія Час реакції, год. Конверсія олії, % 10 10 10 10 7,3 8,2 8,4 8,2 15 18 24 24 63 90 99 96 Перелік посилань 1. Mittelbach M., Remschmidt C. Biodiesel, The Comprehensive Handbook, Boersedruck, Ges.m.b.H., Vienna, Austria, First Edition, 2004. 2. Biodiesel Handling and Use Guide. Forth Edition. National Renewable Energy Laboratory, 2011. 3. Патент RU 2385900 С1. С11С3/04. Способ получения жидкого биотоплива // Бабурина М.И., Горохов Д.Г., Иванкин А.Н. // Государственное научное учреждение Всероссийский НИИ мясной промышленности имени В.М. Горбатова Российской академии сельскохозяйственных наук. Опубл. 10.04.2010. 4. Патент RU 2393006 С1. Способ получения биодизельного топлива // Подопригора С.П., Федоров В.Н., Цыбин В.П. // Общество с ограниченной ответственностью "НИЦ "Теас-МО". Опубл. 27.06.2010. 5. Pat. US 5908946. C10L 1/00, C10L 1/02. Process for production of esters from vegetable oils or animal oils alcohols / Stern R., Hillion G., Rouxel J.-J., Leporq S. // Institute Francais du Petrole (France). Publ. 01.06.1999. 6. Calcium carbonate catalyzed alcoholysis of fats and oils / G.J. Suppes, K. Bockwinkel, S. Lucas, J.B. Botts, M.H. Mason, J.A. Heppert // J. Am. Oil Chemists' Soc. - 2001. - V. 78, № 2. - P. 139-146. 7. Pat. US 20070066838. C07C 51/43. Method of manufacturing fatty acid ethyl esters from triglycerides and alcohols / Hillion G., Delfort B. // Millen, White, Zelano & Branigan, P.C. Publ. 22.05.2007. 8. Патент України № 98281. C10L 1/02, C07C 67/02, C07C 67/03, C07C 69/03. Спосіб одержання біодизельного палива шляхом переестерифікації тригліцеридів етанолом на каталізаторі // Патриляк Л.К., Патриляк К.І., Іваненко В.В., Охріменко М.В., Волошина Ю.Г., Манза І.А., Коновалов С.В., Храновська B.I. // ІБОНХ HAH України. - Заявка № а 2011. - Опубл. 25.04.2012, Бюл. № 8. ФОРМУЛА ВИНАХОДУ Спосіб одержання біодизельного палива переестерифікацією тригліцеридів різного походження етиловим спиртом-ректифікатом на стаціонарному шарі твердого каталізатора, який відрізняється тим, що спосіб реалізують в проточно-циркуляційному режимі із розташуванням каталізатора у спиртовій фазі вище межі фазового поділу тригліцерид/спирт, здійснюючи циркуляцію тригліцеридів через шар твердого каталізатора шляхом застосування гідравлічного перемішування. 5 UA 107819 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюPatryliak Liubov Kazymyrivna, Patryliak Kazymyr Ivanovych, Ivanenko Vitalii Viktorovych, Okhrimenko Mykhailo Volodymyrovych, Voloshina Yuliia Hennadiivna, Manza Ivan Andriiovych, Khranovska Valentyna Ivanivna

Автори російськоюПатриляк Любовь Казимировна, Патриляк Казимир Иванович, Иваненко Виталий Викторович, Охрименко Михаил Владимирович, Волошина Юлия Геннадиевна, Манза Иван Андреевич, Храновская Валентина Ивановна

МПК / Мітки

МПК: C07C 67/03, C07C 69/03, C10L 1/02, C11C 3/10

Мітки: шарі, переестерифікацією, стаціонарному, одержання, каталізатора, тригліцеридів, спиртом, спосіб, режимі, палива, проточно-циркуляційному, біодизельного, етиловим

Код посилання

<a href="https://ua.patents.su/8-107819-sposib-oderzhannya-biodizelnogo-paliva-pereesterifikaciehyu-trigliceridiv-etilovim-spirtom-v-protochno-cirkulyacijjnomu-rezhimi-na-stacionarnomu-shari-katalizatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання біодизельного палива переестерифікацією тригліцеридів етиловим спиртом в проточно-циркуляційному режимі на стаціонарному шарі каталізатора</a>

Попередній патент: Похідні аміноалкілпіримідину як антагоністи н4-гістамінових рецепторів

Наступний патент: Антагоністи рецептора ccr2 та їх застосування

Випадковий патент: Спосіб шинування зубів при пародонтиті