Спосіб виробництва форстеритового електроплавленого матеріалу

Номер патенту: 109152

Опубліковано: 27.07.2015

Автори: Новіков Микита Микитович, Цвітков Ігор Валерійович, Соколов Костянтин Дмитрович, Овчарук Анатолій Миколайович, Гасик Михайло Іванович

Формула / Реферат

1. Спосіб виробництва форстеритового електроплавленого матеріалу, що включає відновну електроплавку у дуговій електропечі шихти на основі магнезійно-силікатного компонента, що також має у своєму складі вуглецевий відновник та сталеву стружку, випуск розплавленого форстеритового матеріалу і металевої фази, який відрізняється тим, що плавлення ведуть у рудовідновній електропечі відновним процесом з видаленням домішок - оксидів заліза і надмірної кількості кремнезему, а як вихідний магнезійно-силікатний компонент шихти використовують метасилікатний магнезійний шлак виплавки феронікелю при співвідношенні вмісту оксидів, мас. %: 28-32 MgO, 46-52 SiO2, 6-8 FeO, 2,1-1,2 А12О3, 0,9-0,12 CaO, 1,1-0,81 Cr2O3, неминучі домішки 0,5-4,0.

2. Спосіб за п. 1, який відрізняється тим, що водночас з форстеритовим електроплавленим матеріалом одержують супутній продукт - феросиліцій з вмістом від 10 до 15 мас.% Si.

3. Спосіб за п. 1 або 2, який відрізняється тим, що форстеритовий магнієво-силікатний розплав і феросиліцій випускають з печі у послідовності: випуск форстеритового розплаву через льотку, що розташована вище льотки феросиліцію, після закінчення випуску форстеритового розплаву випускають феросиліцій.

Текст

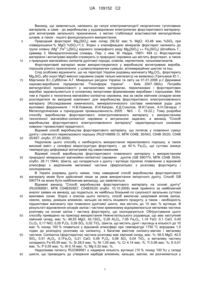

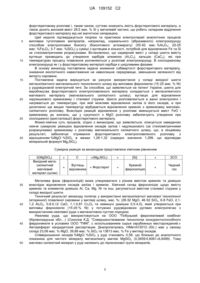

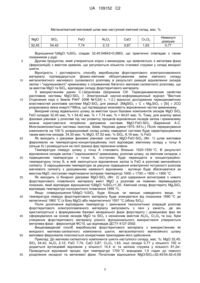

Реферат: Винахід належить до галузі електрометалургії неорганічних тугоплавких матеріалів, а саме - до способу виробництва форстеритового електроплавленого матеріалу. Спосіб полягає у відновній плавці у дуговій електропечі шихти на основі магнезійно-силікатного компонента, який містить у своєму складі вуглецевий відновник та сталеву стружку, випуск розплавленого форстеритового матеріалу і металевої фази, причому плавлення ведуть у рудовідновній електропечі з видаленням домішок - оксидів заліза і надмірної кількості кремнезему, а як вихідний магнезійно-силікатний компонент шихти використовують метасилікатний магнезійний шлак виплавки феронікелю при співвідношенні вмісту оксидів, мас. %: 28-32 MgO, 46-52 SiO2, 68 FeO, 2,1-1,2 Al2O3, 0,9-0,12 CaO, 1,1-0,81 Cr2O3 та неминучі домішки 0,5-4,0. Винахід забезпечує використання у процесі відходів плавлення феронікелю - метасилікатного магнезіального шлаку, що підвищує екологічну безпеку виробництва цільового продукту, одержання супутнього продукту - феросиліцію з вмістом 10-15 мас. % кремнію та одержання форстеритового плавленого матеріалу зі зниженням його собівартості. UA 109152 C2 (12) UA 109152 C2 UA 109152 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід, що заявляється, належить до галузі електрометалургії неорганічних тугоплавких матеріалів, а саме - до виробництва у рудовідновних електропечах форстеритового матеріалу: для вогнетривів загального призначення, з метою стабілізації властивостей металургійних шлаків, а також - іншого функціонального використання. Природний форстерит Mg2[SiO4] має склад (56,52 мас. % MgO; 43,48 мас. %SiO2 при співвідношенні % MgO: %SiO2=1,3. Згідно з класифікацією мінералів форстерит належить до 2+ 2+ групи олівіну (Mg ,Fe )2[SiO4] відомого ізоморфного ряду Mg2[SiO4] Fe2[SiO4] (Штюбель Г., Циммер 3. Минералогический словарь. Пер. с нем. М. Недра. 1987г. 494 с). Форстеритові матеріали і вогнетривкі вироби отримують із природної сировини що містить форстерит, а також з природних магнезійних силікатів дунітової породи, олівінів, серпентинів, талькомагнезитів. Форстеритовий матеріал може використовуватися у виробництві вогнетривких виробів, порошків різного призначення, у шлакоутворюючих сумішах, агломераційних шихтах та інш. Слід особливо відзначити, що на території України родовищ магнезиту Mg2CO3, форстериту Mg2SiO4 або іншої MgO-вмісної сировини (окрім талько-магнезиту) не виявлено (Третьяков Ю.1., Мартинюк В.І.,Субботин А.Г. Мінеральні ресурси України та світу на 01.01.2006 р.// Державне науково-виробниче підприємство "Геоінформ України". - Київ 2007.-560с). Потреби металургійної промисловості у магнезитових матеріалах, периклазових і форстеритових виробах задовольняються в основному імпортними формованими виробами і порошками. Між тим в Україні є техногенна магнезійно-силікатна сировина, яка за своїм хімічним складом може розглядатися як вихідний компонент для виробництва форстеритового електроплавленого матеріалу (Исследование химического, минералогического состава никелевой руды для выплавки ферроникеля / Н.В.Новиков, И.И.Капран, К.Д.Соколов, М.И.Гасик, А.Н.Овчарук // Металлургическая и горнорудная промышленность.-2005 - №3. - С. 19-22.). Тому розробка способу виробництва форстеритового електроплавленого матеріалу з використанням техногенної магнезійно-силікатної сировини є актуальною задачею, а винахід "Спосіб виробництва форстеритового електроплавленого матеріалу" характеризується ознаками новизни і промислової придатності. Відомий спосіб виробництва форстеритового матеріалу, що полягає у плавленні суміші дуніту і спеченого периклазового порошку (RU2149856 СІ, МПК С04В, 35/043, С04В 35/20, С04В 35/657, опубл. 27.05.2000). Недоліком цього способу є необхідність використання периклазового порошку, а також високий вміст у склофазі мікроструктури форстериту - до 40 % Fe2O3, що суттєво знижує температуру деформації вогнетривів під навантаженням. Відомий спосіб виробництва форстеритового плавленого матеріалу з використанням природної мінеральної магнезійно-силікатної сировини - дунітів (GB 590774, МПК С04В 35/04, опубл. 28.11.1944). Шихта, що складається з дуніту і вуглецю підлягає плавленню у відновній атмосфері з виділенням металевої частини (феросиліцію) з розплаву форстериту і охолодженню. В Україні родовищ дуніту немає, тому наведений спосіб виробництва форстеритового матеріалу може бути здійснений лише за умов використання імпортного дуніту. Спосіб GB 590774 не може бути найближчим винаходу, що заявляється. Відомий винахід "Спосіб виробництва форстеритового матеріалу на основі дуніту" (RU2369581, МПК С04В35/657, С04В35/20 опубл. 10.10.2009) який прийнято за найближчий аналог заявки на винахід, що подається, як найбільш близький по сукупності загальних суттєво важливих ознак. Згідно з описом цього патенту, спосіб виключає шкідливий вплив заліза, нікелю, хрому, домішок алюмінію, кальцію на якість кінцевого продукту, а також - необхідність підшихтовки магнезиту при плавленні дунітової шихти, яка містить до 10 мас. % вуглецю. В результаті відновлення оксидів заліза і частини кремнезему відокремлюється металева частина розплаву на основі заліза і частина форстериту, що охолоджуються. Обґрунтування цього способу приведено на прикладі використання Нижнєтагільського родовища, що має наступний хімічний склад, мас. %: 48,55 MgO, 42,1SiO2, 0,26 Аl2О3, 7,05 Fe2O3, 1,16 FeO, 0,1 СаО, 0,45 Cr2O3, 0,17 NiO, 0,05 P2O5, 0,09 SO3, 0,02 TiO2. Шихта, що містить дуніт і вуглець в кількості до 10 мас. % понад 100 % плавиться у відновній атмосфері при температурі 1750 °C впродовж 1,5 годин до розподілу розплаву на силікатну, з багатим вмістом силікату-магнію і металеву частини. Силікатна (форстеритна) частина розплаву має хімічний склад, мас. %: 56,5 MgO, 42,5 SiO2, 0,51 Аl2О3, 0,1Fe2O3, 0,21 CaO, 0,06 P2O5, 0,08 SO3, 0,04 ТіО2, а металеву частину складають Fe 65,59 мас. %; Si 28,5 мас. %; Ni 1,05 мас. %; Cr 4,14 мас. %; Ті 0,06 мас. %; S 0,01 мас. %; P 0,05 мас. %; Al 0,18 мас. %; Mg 0,32 мас. %. Недоліками патенту RU2369581 є надмірна кількість вуглецю (10 % понад 100 %) у складі шихти, що призводить до утворення карбідів алюмінію, кальцію, магнію, які розчиняються у 1 UA 109152 C2 5 10 15 20 25 30 форстеритовому розплаві і, таким чином, суттєво знижують якість форстеритового матеріалу, а також досить високий вміст 28,5 мас. % Si у металевій частині, що робить складним відділення форстеритового матеріалу від неї магнітною сепарацією. Цей недолік підтверджується теорією та практикою електротермії аналогічних процесів виплавки тугоплавких матеріалів, наприклад, нормального (абразивного) електрокорунду способом електроплавки бокситу (бокситового агломерату) (55-62 мас. %Аl2О3; 22-25 мас. %Fe2O3; 3-7 мас. %SiO2) у суміші з вуглецем в кількості, потрібній для відновлення Fe та Si за стехіометричними розрахунками. Встановлено, що надмірний вміст у складі шихти вмісту вуглецю призводить до утворення карбідів алюмінію (Аl4С3), кальцію (СаС2), які при температурах процесу плавлення розчиняються у розплаві електрокорунду. В охолодженому електрокорунді як і у форстеритовому матеріалі карбіди є шкідливими фазами. В основу винаходу поставлена задача зниження собівартості форстеритового матеріалу, зниження екологічного навантаження на навколишнє середовище, зменшення залежності від імпорту сировини. Поставлена задача вирішується за рахунок використання у складі вихідної шихти метасилікатного магнезіального техногенного шлаку від виплавки феронікелю (15-25 мас. % Ni) у рудовідновній електричній печі. За способом, що заявляється на патент України, шихта для виробництва форстеритового електроплавленого матеріалу складається з метасилікатного магнієвого матеріалу (магнезіального силікатного шлаку), вуглецю для відновлення надлишкового кремнезему і сталевої стружки. Шихта розплавлюється в ванні електропечі і нагрівається до температури, при якій можливе відновлення заліза із його оксидів, а при досягненні ще вищих температур відбувається відновлення кремнію з кремнезему магнієвосилікатного розплаву. Внаслідок реакцій відновлення у розплаві зменшується вміст FeO і кремнезему до значень, що у сукупності з MgO розплаву забезпечують утворення при охолодженні (кристалізації) форстеритового матеріалу. Фізико-хімічна суть процесів, згідно з винаходом, що заявляється, описується наведеною нижче сумарною реакцією відновлення оксидів заліза і надлишкового (за стехіометричними розрахунками) кремнезему з розплаву магнезіального силікатного шлаку, що, в кінцевому результаті, забезпечує отримання форстеритового електроплавленого розплаву з відношенням %MgO: %SiO2 в межах 1,28-1,32 (середнє значення 1,299, що відповідає мінеральній формулі Mg2SiO4). Сумарна реакція за винаходом представлена хімічним рівнянням 2(MgSiO3) Вихідний метасилікатний магнієвий матеріал (шлак) 35 40 45 50 + С =(Mg2SiO4) + [Si] + 2СО + Вуглець відновника = Форстерит + Кремній феросиліцію + Чадний газ Металева фаза (феросиліцій) може утворюватися з різним вмістом кремнію та домішок внаслідок відновлення оксидів заліза і кремнію. Хімічний склад феросиліцію щодо вмісту кремнію та елементів домішок Аl, Са, Mg, Ni та інш. регулюється вмістом сталевої стружки у складі вихідної шихти. Технічний результат винаходу полягає у використанні метасилікатної магнієвої техногенної (вторинної) плавленої сировини у вигляді шлаку, мас. %: (28-32 MgO, 46-52 SiO2, 6-8 FeO, 2,11,2 Al2O3, 0,9-0,12 CaO, 1,1-0,81 Сr2О3 та неминучі домішки 0,5-4,0), який утворюється при виплавці феронікелю (15-20 % Ni) у потужних рудовідновних дугових електропечах з використанням нікелевої руди з магнезитовою пустою породою. Нікелева руда, що використовується на ООО "Побузький феронікелевий комбінат (Кіровоградська обл…) (Соколов К.Д. "Совершенствование технологии конкурентоспособного ферроникеля в условиях ООО "ПФК", с использованием сырья зарубежных месторождений.» Автореферат кандидатской диссертации. Днепропетровск, НМетАУ2012.-20с.) має у своєму складі 23,08 мас. % MgO, 39,88 мас. % SiO2 та 13б13 мас. % Fe у вигляді оксидів. Співвідношення оксидів %MgO: %SiO2 у руді становить 0,58, що близько до аналогічного показника для чистого мінералу метасилікату магнію MgSiO3 (0,3939:0,6061=6,6499). Тому магнієво-силікатний мінерал у руді належить до піроксенової групи мінералів. 2 UA 109152 C2 Метасилікатний магнієвий шлак має наступний хімічний склад, мас. % МgO 10 15 20 25 30 35 40 45 50 55 FeO Al2O3 CaO Cr2O3 32,45 5 SiO2 54,42 7,74 2,12 0,87 1,63 Неминучі домішки 0,77 Відношення %MgO: %SiO2 сладає 32,45:54б42=0,5663, що практично співпадає з таким показником у руді. Другим продуктом, який утворюється згідно з винаходом, що заявляється, є металева фаза (феросиліцій) з вмістом кремнію, що регулюється кількістю сталевої стружки у складі вихідної шихти. Вірогідність і достовірність способу виробництва форстеритового електроплавленого матеріалу підтверджується фізико-хімічним обґрунтуванням зміни хімічного складу метасилікатного магнієвого (шлакового) розплаву в результаті реакцій відновлення оксидів заліза і "надлишкового" кремнезему з отриманням багатого магнієво-силікатного розплаву, що за вмістом MgO та SiO2, відповідає складу форстеритового матеріалу. З використанням даних С.І.Шорнікова (Шорников СИ. Термодинамические свойства расплавов системы MgO-SiO2 // Электронный научно-информационный журнал "Вестник Отделения наук о Земле РАН" 2006 №1(24) с. 1-2.) відносно дослідження термодинамічних властивостей розплавів системи MgO-SiO2 для реакції: 2MgSiO3 + С = Mg2SiO4 + [Si] + 2CO розрахована зміна енергії Гіббса, що підтверджує можливість відновлення частки кремнезему. Вихідний склад відвального шлаку за вмістом трьох базових компонентів оксидів MgO SiO2 FeO складає 32,45 мас. % + 54,42 мас. % + 7,74 мас. % = 94,61 мас. %. Тому, для аналізу зміни фазових рівноваг у розплаві під час розвитку процесів відновлення оксидів заліза і кремнезему можна користуватися потрійною діаграмою системи MgO-FeO-SiO2 (Бережной А.С. Многокомпонентные системы окислов, Киев: Наукова думка-1970.-541с.) Після перерахування компонентів на 100 % розрахунковий склад шлаку наведеної системи буде характеризуватися таким вмістом оксидів: 34,30 мас. % MgO; 57,52 мас. % SiO2; 8,18 мас. % FeO. Як виходить з діаграми фазових рівноваг системи MgO-FeO-SiO2 (Фіг. 1) шлак виплавки феронікелю на температурно-концентраційному полі відповідає хімічному складу у точці А (кільце А) і розміщується на лінії границі фаз піроксени-олівіни. Температура ліквідус шлаку у точці А становить близько 1520-1550 °C. В результаті відновлення оксидів заліза і "надлишкового" кремнезему, розплав шлаку, за хімічним складом, з підвищенням температури з точки А, поступово буде переходити в концентраційнотемпературну точку Б, в якій закінчується відновлення заліза із FeO в розплаві магнезійного силікату. З нарощуванням температури за рахунок підвищення електричної потужності розплав магнієвого силікату з урахуванням наявності відновника - вуглецю буде збагачуватися за вмістом MgO, поступово перетинаючи ізотерми температур 1600 1700 1800 1900 °C. Як виходить із бінарної діаграми MgO-SiO2 (Фіг. 2) для одержання вогнетривів з нового форстеритового плавленого матеріалу вміст MgO у розплаві не повинен перевищувати показник, який відповідає відношенню %MgO: %SiO2=1,30. Хімічний склад форстериту Mg2SiO4 відповідає температурі конгруентного плавлення 1890 °C. Якщо співвідношення %MgO: %SiO2 буде більше чи менше наведеного вище, то температура ліквідує форстеритового матеріалу буде знижуватися від показника 1890 °C до евтектичної 1860 °C (з боку MgO) або перитектичної 1557 °C (збоку SіО2). Після досягнення відповідних температур і закінчення технологічних операцій розплав форстеритового електроплавленого матеріалу випускають з печі у ємність, де він кристалізується з формуванням базової мінеральної фази форстериту і домішкових фаз які сформувалися на основі оксидів MgO та SiO2 з незначним вмістом Аl2О3, Сr2О3 та інш. Крім утворення форстеритового матеріалу різного функціонального використання утворюється металева фаза - феросиліцій ФС10, що відповідає ДСТУ 4127-2002. Вищенаведений спосіб виробництва форстеритового матеріалу з використанням як вихідного магнієво-силікатного компонента шихти, метасилікатного магнезійного шлаку виплавки феронікелю пояснюється конкретними прикладами його здійснення. Приклад. До магнієво-силікатного компонента шихти наступного складу, мас. %: MgO 32,45; SiO2 54,42; Аl2О3 2,12; FeO 7,74; CaO 0,87; Cr2O3 1,63, інші оксиди 0,77 у кількості 100 кг додається вуглецевий відновник у кількості 14,4 кг та залізна стружка у кількості 81,2кг. Проводиться відновний процес при температурі 1700 °C впродовж 1,5 годин до повного розділення оксидної та металевої фази. Початкове відношення MgO/SiO2=32,45/54,42=0,59 3 UA 109152 C2 5 10 15 необхідно отримати MgO/SiO2=1,33, для цього необхідно зменшити вміст SiO2. У результаті процесу відновлення утворюється металева частка - феросиліцій ФС10 у кількості 108,7 кг що містить мас. %: Fe 84,0; Si 13,0; Al 0,2; Cr 0,8; С 2,0, а також форстеритовий розплав у кількості 54,8 кг наступного складу: мас. %: MgO 56,9; SiO241,5; інші оксиди 1,6. Отриманий магнезійно-силікатний розплав випускають з льотки у виливниці, де він кристалізується з утворенням форстериту, після цього у виливниці випускають металеву частку розплаву - феросиліцій ФС10. Результати аналізу магнезіально-силікатного продукту підтверджують наявність тільки кристалічної фази форстериту. Таким чином, спосіб за винаходом, в порівнянні зі способом за найближчим аналогом, забезпечує зменшення залежності від імпорту магнезитової сировини, а також зниження собівартості форстеритового матеріалу та екологічного навантаження на навколишнє середовище. Враховуючи, що вартість вторинної сировини, метасилікатного магнезіального техногенного шлаку від виплавки феронікелю незначна, впровадження способу за винаходом забезпечить отримання суттєвого економічного ефекту. ФОРМУЛА ВИНАХОДУ 20 25 30 1. Спосіб виробництва форстеритового електроплавленого матеріалу, що включає відновну електроплавку у дуговій електропечі шихти на основі магнезійно-силікатного компонента, що також має у своєму складі вуглецевий відновник та сталеву стружку, випуск розплавленого форстеритового матеріалу і металевої фази, який відрізняється тим, що плавлення ведуть у рудовідновній електропечі відновним процесом з видаленням домішок - оксидів заліза і надмірної кількості кремнезему, а як вихідний магнезійно-силікатний компонент шихти використовують метасилікатний магнезійний шлак виплавки феронікелю при співвідношенні вмісту оксидів, мас. %: 28-32 MgO, 46-52 SiO2, 6-8 FeO, 2,1-1,2 Аl2О3, 0,9-0,12 CaO, 1,1-0,81 Cr2O3, неминучі домішки 0,5-4,0. 2. Спосіб за п. 1, який відрізняється тим, що водночас з форстеритовим електроплавленим матеріалом одержують супутній продукт - феросиліцій з вмістом від 10 до 15 мас. % Si. 3. Спосіб за п. 1 або 2, який відрізняється тим, що форстеритовий магнієво-силікатний розплав і феросиліцій випускають з печі у послідовності: випуск форстеритового розплаву через льотку, що розташована вище льотки феросиліцію, після закінчення випуску форстеритового розплаву випускають феросиліцій. 4 UA 109152 C2 5 UA 109152 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюHasyk Mykhailo Ivanovych, Tsvitkov Ihor Valeriiovych, Ovacharuk Anatolii Mykolaiovych, Sokolov Kostiantyn Dmytrovych, Novikov Mykyta Mykytovch

Автори російськоюГасик Михаил Иванович, Цветков Игорь Валерьевич, Овчарук Анатолий Николаевич, Соколов Константин Дмитриевич, Новиков Никита Никитович

МПК / Мітки

МПК: C04B 35/20, C04B 35/66, C21C 5/06, C21C 5/36

Мітки: форстеритового, матеріалу, виробництва, спосіб, електроплавленого

Код посилання

<a href="https://ua.patents.su/8-109152-sposib-virobnictva-forsteritovogo-elektroplavlenogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва форстеритового електроплавленого матеріалу</a>

Попередній патент: Біоцидна композиція

Наступний патент: Похідні хіноліну і хіноксаліну як інгібітори кінази

Випадковий патент: Захисний засіб робочої площадки для обслуговування печей коксової батареї