Спосіб улаштування бетонного покриття підлоги

Номер патенту: 110276

Опубліковано: 10.12.2015

Автори: Коляда Валерій Михайлович, Єдін Олександр Йосипович, Коляда Сергій Валерійович

Формула / Реферат

1. Спосіб улаштування бетонного покриття підлоги, за яким поверхню щойно виготовленої бетонної основи покриття підлоги посипають дрібнодисперсною сухою сумішшю з твердих водонерозчинних мінеральних матеріалів і механічним способом втирають її в поверхневий шар бетонної основи покриття підлог, а потім на таким чином ущільнений поверхневий шар, що затвердів, наносять рідкий просочувальний та зміцнюючий полімерний склад холодного твердіння, що формує в частині ущільненого поверхневого шару полімермінеральний композит із захисною плівкою на поверхні, який відрізняється тим, що перед улаштуванням бетонної основи покриття підлог в бетонну розчинну суміш вводять армуючу полімерну фібру, а в дрібнодисперсну суху суміш додатково вводять два типи дрібнодисперсних твердих компонентів - полімерний та гідрофобізований мінеральний пористий нев'яжучий, що утворює модифіковану дрібнодисперсну суху суміш; при цьому просочувальний та зміцнюючий полімерний склад, армуюча полімерна фібра, полімерний компонент та гідрофобізований мінеральний пористий нев'яжучий компонент за кількістю та типом матеріалу вибирають таким чином, щоб просочувальний та зміцнюючий полімерний склад розчиняв армуючу полімерну фібру та полімерний компонент і був здатним за рахунок просочення гідрофобізованого мінерального пористого нев'яжучого компонента та матеріалу ущільненого поверхневого шару, розташованого між частинками гідрофобізованого мінерального пористого нев'яжучого компонента, розповсюджуватись на всю товщину ущільненого поверхневого шару і створювати там полімермінеральний композит.

2. Спосіб за п. 1, який відрізняється тим, що гідрофобізований мінеральний пористий нев'яжучий компонент виготовляють з дрібнодисперсного мінерального пористого нев'яжучого матеріалу шляхом попереднього замочування його в розчині гідрофобізуючої неплівкоутворюючої речовини та висушування від розчинника; при цьому пористу структуру гідрофобізованого мінерального пористого нев'яжучого компонента вибирають за умови здатності просочувального та зміцнюючого полімерного складу просочити його без зовнішнього тиску на глибину, співрозмірну з товщиною ущільненого поверхневого шару.

3. Спосіб за п. 1, який відрізняється тим, що кількість гідрофобізованого мінерального пористого нев'яжучого компонента в модифікованій дисперсній сухій суміші визначають за умови, згідно з якою частинки гідрофобізованого мінерального пористого нев'яжучого компонента повинні розташовуватись одна від одної на відстані, не більшій за значення максимальної глибини просочення матеріалу ущільненого поверхневого шару просочувальним та зміцнюючим полімерним складом.

Текст

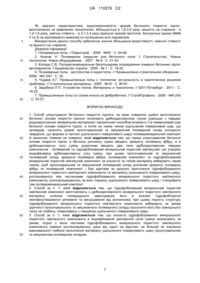

Реферат: Винахід належить до технології улаштування міцних промислових бетонних підлог, які використовуються в будівництві споруд різного призначення, в тому числі при високоінтенсивних механічних навантаженнях та корозійних діях. Спосіб улаштування бетонного покриття підлоги, за яким поверхню щойно виготовленої бетонної основи покриття підлоги посипають дрібнодисперсною сухою сумішшю з твердих водонерозчинних мінеральних матеріалів і механічним способом втирають її в поверхневий шар бетонної основи покриття підлог, а потім на таким чином ущільнений поверхневий шар, що затвердів, наносять рідкий просочувальний та зміцнюючий полімерний склад холодного твердіння, що формує в частині ущільненого поверхневого шару полімермінеральний композит UA 110276 C2 (12) UA 110276 C2 із захисною плівкою на поверхні, причому перед улаштуванням бетонної основи покриття підлог в бетонну розчинну суміш вводять армуючу полімерну фібру, а в дрібнодисперсну суху суміш додатково вводять два типи дрібнодисперсних твердих компонентів - полімерний та гідрофобізований мінеральний пористий нев'яжучий, що утворює модифіковану дрібнодисперсну суху суміш; при цьому просочувальний та зміцнюючий полімерний склад, армуюча полімерна фібра, полімерний компонент та гідрофобізований мінеральний пористий нев'яжучий компонент за кількістю та типом матеріалу вибирають таким чином, щоб просочувальний та зміцнюючий полімерний склад розчиняв армуючу полімерну фібру та полімерний компонент і був здатним за рахунок просочення гідрофобізованого мінерального пористого нев'яжучого компонента та матеріалу ущільненого поверхневого шару, розташованого між частинками гідрофобізованого мінерального пористого нев'яжучого компонента, розповсюджуватись на всю товщину ущільненого поверхневого шару і створювати там полімермінеральний композит. UA 110276 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до технології улаштування промислових бетонних підлог, яка використовується в будівництві споруд різного призначення (цеха підприємств, автопаркінги, сховища, склади, виставкові та технічні приміщення, тощо). Бетонне покриття підлоги складається з бетонної основи покриття підлоги (БОПП) та обробленого чи опорядженого за спеціальною технологією поверхневого шару на ньому. БОПП виготовляють, як звичайно, з бетону класу В15 - В40 в залежності від призначення підлог, що повністю забезпечує експлуатаційні характеристики на стиск, однак характеристики на зсув та стирання верхніх шарів бетону дуже низькі, що і обумовлює руйнацію (розпорошення) верхніх шарів при дотикових навантаженнях, які створюють колісний автотранспорт та пішоходи. Поглинання бетоном води, паливо-мастильних рідин, хімічних засобів миття, які потрапляють на підлогу, роблять БОПП, що виготовлена з бетону будь-якої марки, малопридатною до довготривалої та безпечної експлуатації. Саме тому, поверхню БОПП завжди обробляють чи опоряджують різними способами для підвищення міцності на стирання, хімічної стійкості та водонепроникності, перетворюючи БОПП в бетонне покриття підлоги [1-4]: наклейка рулонних матеріалів, улаштування наливних полімерних покриттів, просочення поверхні полімерними складами холодного твердіння, тощо. Відомі способи улаштування бетонного покриття підлоги обробкою поверхневого шару БОПП шляхом механічного втирання в поверхню щойно виготовленої БОПП дрібнодисперсної сухої суміші (ДСС) [5]. Зміцнений таким чином поверхневий шар та ДСС умовно називають "ТОППІНГ" або "ТОППІНГ-підлога", а сам процес - "ТОППІНГ-технологія". "ТОППІНГ-технологія" дозволяє одержати міцні підлоги за рахунок ущільнення поверхневого шару БОПП товщиною 2-5 мм міцною та твердою мінеральною ДСС і скоротити термін виконання робіт по їх улаштуванню за рахунок виконання цього процесу одночасно з шліфуванням поверхні БОПП через кілька годин після початку тужавлення бетонної розчинної суміші. Недоліком "ТОППІНГ-підлог" є низькі хімічна стійкість та водонепроникність, досить суттєве розпилення бетонного покриття підлоги при терті, хоч і значно меншім у порівнянні з необробленою БОПП. Аналогом винаходу є спосіб улаштування бетонного покриття підлоги, за яким поверхню щойно виготовленої БОПП посипають ДСС з твердих водонерозчинних мінеральних матеріалів і механічним способом втирають її в поверхневий шар БОПП, а потім на поверхню виготовленого таким чином ущільненого поверхневого шару (УПШ), що затвердів, наносять рідкий просочувальний та зміцнюючий полімерний склад(ПЗПС) холодного твердіння, що формує в частині УПШ полімермінеральний композит із захисною плівкою на поверхні (ПМК) [6]. Тонка захисна плівка та тонкий шар ПМК на поверхні УПШ покращують всі вищезазначені характеристики покриття. Недоліком способу прототипу є те, що ПЗПС не здатний суттєво проникнути крізь ущільнену поверхню УПШ і тому тонка захисна плівка товщиною 0,1-0,2 мм та тонкий шар ПМК такої ж товщини досить швидко (приблизно за 1 рік) руйнується при інтенсивній нормованій експлуатації підлоги. Після руйнації захисної плівки та шару ПМК (приблизно, 1 рік) характеристики бетонного покриття підлоги (водонепроникність, міцність на стирання, хімічна стійкість) різко погіршуються і в такому стані покриття перебуває весь термін експлуатації до повного стирання УПШ (приблизно, за 10 років). Таким чином, вищенаведені характеристики підлоги не задовольняють умовам її безпечної експлуатації за термін довговічності (приблизно 9 років). Полімерна захисна плівка на поверхні УПШ може задовольнити вимогам інтенсивних механічних навантажень, високої корозійної стійкості та водонепроникності, якщо цей шар улаштувати з міцних полімерів товщиною 1-5 мм [3, 4]. Але такі покриття підлог відносять до типу "наливних полімерних" і улаштовують їх за іншими, більш затратними технологіями з використанням більш дорогих матеріалів, що не передбачено завданням винаходу. Завданням винаходу є значне збільшення водонепроникності, хімічної стійкості та міцності на стирання бетонного покриття підлоги при терміні його експлуатації не менше 10 років. Поставлена задача вирішується способом улаштування бетонного покриття підлоги, за яким поверхню щойно виготовленої БОПП посипають ДСС з твердих водонерозчинних мінеральних матеріалів і механічним способом втирають її в поверхневий шар БОПП, а потім на таким чином УГШІ, що затвердів, наносять рідкий ПЗПС холодного твердіння, що формує в частині УПШ полімермінеральний композит із захисною плівкою на поверхні (ПМК), який відрізняється тим, що перед улаштуванням БОПП в бетонну розчинну суміш вводять армуючу полімерну фібру (АПФ), а в ДСС додатково вводять два типи дрібнодисперсних твердих компонентів 1 UA 110276 C2 5 10 15 20 25 30 35 40 45 50 55 60 полімерний (ПК) та гідрофобізований мінеральний пористий нев'яжучий (ГМПНК), утворюючи модифіковану ДСС-М; при цьому ПЗПС, АПФ, ПК та ГМПНК за кількістю та типом матеріалу вибирають таким чином, щоб ПЗПС розчиняв АПФ та ПК і був здатним за рахунок просочення ГМПНК та матеріалу УПШ, розташованого між частинками ГМПНК, розповсюджуватись на всю товщину УПШ і створювати там ПМК. Крім того, ГМПНК виготовляють з дрібнодисперсного мінерального пористого нев'яжучого матеріалу шляхом попереднього замочування його в розчині гідрофобізуючої неплівкоутворюючої речовини та висушування від розчинника; при цьому, пористу структуру ГМПНК вибирають за умови здатності ПЗПС просочити його без зовнішнього тиску на глибину, співрозмірну з товщиною УПШ. Причому, кількість ГМПНК в ДСС-М визначають за умову, згідно якої частинки ГМПНК повинні розташовуватись одна від одної на відстані не більшої за значення максимальної глибини просочення матеріалу УПШ складом ПЗПС. Відомі способи зміцнення бетонного розчину шляхом введення в його розчинну суміш АПФ у вигляді рублених волокон довжиною у декілька десятків мм (фібробетон), але цей спосіб суттєво не збільшує міцність на стирання та водонепроникність(не більше ніж на 10-15 %) [7]. В даному винаході є новизною те, що АПФ вибирають з ряду матеріалів, який розчиняється у вибраному ПЗПС при просоченні останнім поверхневого шару УПШ, що дає змогу фібрі транспортувати ПЗПС вглиб УПШ вздовж волокон, в рідкому чи желеподібному стані прийняти форму оточуючого середовища бетону і просочити його в радіальному напрямку від осі фібри принаймні на глибину, що співрозмірна з діаметром фібри, а після твердіння - надійно зчепитися (склеїтися) з цим середовищем і, таким чином, значно підвищити ефективність армування і, відповідно, міцність бетону на стирання та стиск. Таким же чином позитивно впливає на властивості УПШ полімерний компонент ПК, розчинний в ПЗПС; введення полімерних частинок в ДСС та здатність їх розчинятись в просочуючому складі, є новизною. Наявність в поверхневому шарі гідрофобних та водонепроникних, приклеєних до бетонного середовища, частинок АПФ, ПК та просочених зон навколо них одночасно знижують фільтраційні властивості бетону (підвищують його водонепроникність) та підвищують хімічну стійкість до води та багатьох інших агресивних середовищ, які не розчиняють матеріал АПФ та ПК. ПК та АПФ виконують принципово майже однакову роль в покращенні характеристик шару УПШ після розчинення в ПЗПС та твердінні, але існує кількісна різниця в дії обох матеріалів, що обумовлено їх різними геометричними розмірами та вмістом в бетоні. Так, АПФ є досить ефективним армуючим елементом, в якому довжина фібри перевищує діаметр в десятки разів, 3 що є позитивним фактором, але вміст АПФ не може перевищувати 1-3 кг на 1 м бетонної розчинної суміші. В той же час кількість ПК у вигляді кульоподібних частинок в розрахунку на 3 об'єм бетонної розчинної суміші може перевищувати 25 кг/м (0,1 кг в розрахунку на втирання в 2 поверхню площею 1 м ), що значно підвищує водонепроникність бетонного покриття, але армуюча здатність при цьому значно нижча у порівнянні з дією такої ж кількості (по масі) АПФ. Компонент ГМПНК, що додатково введений в ДСС, ущільнює при втиранні ДСС-М поверхневий шар бетонного покриття і одночасно, завдяки пористій структурі, сприяє проникненню ПЗПС в більш глибокі шари УПШ, де розташовані ще ПК та АПФ. ДСС в прототипі теж може включати мінеральні пористі нев'яжучі компоненти (наприклад, кварцовий пісок), але ці частинки не можуть виконати функцію транспортування ПЗПС вглиб УПШ тому, що у водонасиченому цементним молочком середовищі при втиранні сухої суміші в поверхню БОПП пориста структура компонента ДСС-М буде повністю заблокована щільним цементним каменем. Для того, щоб запобігти процесу ліквідації (значного зменшення) пористості мінерального ущільнювача поверхневих шарів бетонного покриття підлоги, в запропонованому способі використовують гідрофобізований мінеральний нев'яжучий компонент ГМПНК як складову ДССМ. Гідрофобність пористих матеріалів забезпечує їх незмочування водними розчинами та захист від кольматування пор. Розповсюдження ПЗПС на всю товщину УПШ можна забезпечити тільки в тому разі, коли кількість ГМПНК в ДСС-М визначають за умови, згідно з якою частинки ГМПНК повинні розташовуватись одна від одної на відстані, не більшій за значення максимальної глибини просочення УПШ складом ПЗПС. Кількість частинок ПК та волокон АПФ вибирають з розрахунку армуючої дії АПФ та здатності ПК та АПФ насичувати матеріал УПШ компонентом ПЗПС. Таким чином, новизна способу складається з наступних складових: доповнення сухої суміші ДСС дрібнодисперсним полімерним компонентом (ПК), 2 UA 110276 C2 5 10 15 20 25 30 35 40 45 50 55 60 доповнення сухої суміші ДСС гідрофобізованим мінеральним пористим нев'яжучим компонентом ГМПНК певної кількості та виготовленим певним способом, визначеними винаходом, формування модифікованої ДСС-М, вибір ПК, АПФ та ПЗПС за умови розчинення ПК та АПФ в ПЗПС. Ці нові елементи способу забезпечують підвищення водонепроникності, хімічної стійкості та міцності на стирання протягом всього терміну експлуатації бетонного покриття підлоги (не менше 10 років). Тобто, бетонне покриття підлоги, яке виготовлене за заявленою технологією, буде характеризуватися стабільними високими параметрами протягом всього терміну поступової руйнації УПШ (більше 10 років). Перелік фігур креслення. Фігура 1. "Схематичне позначення елементів бетонного покриття підлог, улаштованого заявленим способом. 1 - бетонна основа покриття підлог (БОПП); 2 - армуюча полімерна фібра (АПФ); 3 - ущільнений поверхневий шар (УПШ); 4 - полімерний компонент (ПК); 5 - гідрофобізований мінеральний пористий нев'яжучий компонент (ГМПНК); 6 - матеріал УПШ навколо частинок ГМПНК, ПК та волокон АПФ, просочений рідким просочувальним та зміцнюючим полімерним складом (ПЗПС) холодного твердіння; 7 - полімермінеральний композит (ПМК); 8 - тонка плавка, яка є частиною ПМК; 9 - бетонне покриття підлог. Спосіб здійснюється таким чином. Спочатку виконують роботи по вибору типу матеріалу та кількості ПЗПС, АПФ, ПК та ГМПНК. Якщо, наприклад, ПЗПС є розчином полімеру у вуглеводневому розчиннику (ксилол, толуол, сольвент, уайт-спірит), то АПФ та ПК можуть бути вибрані на основі акрилату, капрону, лавсану, стиролу. Однією з вимог до ПЗПС є забезпечення максимальної можливої глибини проникнення його в УПШ, чому можуть сприяти його мінімально можливі в'язкість та молекулярна маса полімеру (олігомеру, мономеру) в рідкому вихідному стані; добавка поверхнево-активної речовини (ПАР) може також збільшити глибину проникнення ПЗПС в УПШ. Збільшення глибини проникнення ПЗПС в УПШ забезпечує ГМПНК, який вибирають з кварцового піску, перліту, цеоліту, тальку, діабазового борошна, ефективна пористість в яких повинна перевищувати 10 % за об'ємом, що дозволяє транспортувати достатню кількість ПЗПС в УПШ на глибину 2-5 мм. Іншою вимогою до ПЗПС є забезпечення нормованої для даного конкретного об'єкту міцності полімерного захисного шару на поверхні УПШ; ця міцність залежить як від міцності самого ПЗПС в твердому стані, так і від його адгезійно-когезійних властивостей при склеюванні частинок, що знаходяться в УПШ в зоні просочення. До речі, остання складова міцності, особливо на стирання, більш вагома. ГМПНК виготовляють з міцного дрібнодисперсного мінерального пористого нев'яжучого матеріалу (наприклад, кварцового піску), який замочують, наприклад, 5-10 % водним розчином гідрофобізуючої рідини ГКЖ-11, після чого пісок висушують в печі при температурі 60-80 °C і механічно перемішують. Для виготовлення зразка бетонного покриття поверхні, відповідно до запропонованого винаходу, було використано: поліуретанову просочувальну та зміцнюючу гідрофобізуючу композицію "Моноліт.З.ПУ.ПГЗ02" (ТУ У 24.1.16282377-009:2007) - ПЗПС, лавсанові волокна довжиною 20 мм - АПФ, полістирольні кульки діаметром 0,2 мм - ПК, кварцовий пісок фракції 0,2 мм, оброблений в розчині гідрофобізуючої рідини ГКЖ-11 (ТУ У 24.6-35365973-019:2007) - ГМПНК, дрібнодисперсну суху суміш "MASTERTOP 100" [6] - ДСС. ДСС-М виготовляють додаванням до сухої суміші "MASTERTOP 100" дрібнодисперсних твердих компонентів ПК та ГМПНК в кількості, визначеній в таблиці 1. Вибір поліуретанової композиції, як ПЗПС, обумовлений достатньо високою проникаючою здатністю "Моноліт.З.ПУ.ПГЗ-02" в пористе середовище (до 10 мм в бетон класу В25) і можливістю її розчиняти різні полімерні матеріали завдяки вмісту в складі композиції суміші розчинників. 3 UA 110276 C2 5 10 15 20 Кількість АПФ, як добавки до бетонної розчинної суміші при виготовленні БОПП, складає 3 максимально рекомендоване значення - 3 кг на 1 м розчину. Послідовність дій для здійснення способу така (див. фіг. 1). Перед улаштуванням БОПП (1) в бетонну розчинну суміш стандартного складу (цемент, пісок, щебінь, пластифікатор, хімічні добавки, які забезпечують нормовані параметри розчинної 3 суміші та клас бетону) вводять при постійному перемішування АПФ (2) в кількості 1-3 кг на 1 м розчинної суміші. З приготовленої таким чином бетонної розчинної суміші улаштовують БОПП, 2 яку одразу ж після початку тужавлення посипають ДСС-М в кількості 4-8 кг/м і механічним способом (затирочною машиною) втирають в вологу поверхню БОПП на глибину 2-5 мм, де утворюється УПШ (3), який включає АПФ, ПК (4), ГМПНК (5) та інші дрібнодисперсні компоненти ДСС-М. Потім на ущільнену поверхню УПШ, що затверділа, наносять рідкий ПЗПС в кількості 0,152 0,4 кг/м до насищення УПШ цим складом. ПЗПС просочує поверхневий шар УПШ, досягає частинок ГМПНК, АПФ та ПК, насичує чи розчиняє (переводить в желеподібний стан) їх, а потім починає просочувати навколишнє середовище біля частинок та волокон (6). Якщо відстань між частинками менше глибини просочення матеріалу УПШ, то ПЗПС розповсюджується (транспортується) на всю товщину УПШ. Після отвердіння ПЗПС в шарі УПШ та на його поверхні утворюється ПМК (7), який включає просочений УПШ (3) та тонку плівку (8) на ньому. ПМК разом із БОПП складають бетонне покриття підлоги (9). В таблиці 1 наведено склади ДСС-М, що містять компоненти в межах концентрацій, запропонованих в способі (№№ 1-3) та в межах, що виходять із запропонованих концентрацій (контрольні склади №№ 4, 5); склад-прототип наведено в зразку №6. Склад дрібнодисперсної сухої суміші ДСС-М Таблиця 1 № зразка 1 2 3 4 контр. 5 контр. 6 прототип ДСС-М, масові частини ПК 5 10 20 3 25 ДСС 100 100 100 100 100 100 МПНК 15 25 35 10 45 25 30 35 Зразки бетонного покриття підлоги, що були виготовлені за заявленим способом (основні та контрольні зразки (№№ 1-5) та за способом "ТОППІНГ" (зразок №6)), піддавали випробуванням: на водонепроникність, хімічну стійкість до дії 5 %-го розчину миючого засобу "DOMESTOS" (по водопоглинання водного розчину), на механічну міцність на стирання. Слід зазначити, що характеристики всіх зразків (№№ 1-6) майже однакові, поки їх захищає шар ПМК, який в прототипі включає, в основному, тонку захисну плівку на поверхні, що руйнується, як правило, за перший рік експлуатації підлоги. Тому всі випробування проводились на зразках, в яких абразивним стиранням була знята поверхнева захисна плівка і поверхневий тонкий шар ПМК. Характеристики основних, контрольних зразків та зразка-протопиту без полімерного захисного шару, знятого абразивним стиранням, наведені в таблиці 2. Таблиця 2 Характеристики бетонного покриття підлоги без полімерного захисного шару № зразка 1 2 3 4 конт. 5 контр. 6 прототип Водонепроникність, W, відносн. од. 1,8 2,6 2,3 1,6 1,2 1,0 Міцність на стирання, відносн. од. 1,2 1,6 1,4 0,9 0,7 1,0 4 Хімічна стійкість, відносн. од. 3,0 3,4 2,1 0,8 0,9 1,0 UA 110276 C2 5 10 15 20 Як свідчать характеристики, водонепроникність зразків бетонного покриття підлог, виготовлених за заявленою технологією, збільшується в 1,8-2,6 разу, міцність на стирання - в 1,2-1,6 разу, хімічна стійкість - в 2,1-3,4 разу відносно зразків прототип. Контрольні зразки (№№ 4 та 5) не відповідають вимогам по поліпшенню всіх параметрів. Використання даного способу забезпечує значне збільшення водостійкості, хімічної стійкості та міцності на стирання. Джерела інформації: 1. Полимерные полы. // Еврострой. - 2008 - №50 - С. 64-66. 2. Акахов. Н. Полимерное покрытие для бетонного пола. // Строительство. Новые технологии. Новое оборудование. - 2007 - № 8 - С. 41-43. 3. Коляда С.В. Поліуретанмінеральне багатошарове опорядження поверхні бетонних підлог автопаркингів. // Будівництво України - 2003 - № 1 - С. 18-22. 4. Полимерные полы - достоїнства и недостатки. // Промышленно-строительное обозрение 2006 - №2 (92) - С. 34. 5. Чудаев А.Г. Промышленные полы с топпингом: актуальность и практическое решение проблемы. // Строительные материалы - 2005 - №10 - С. 80-81. 6. Зарубина Л.П. Устройство полов. Материалы и технологии. // БХП-Петербург - 2011 - С. 16-22. 7. Промышленные полы со слоем износа из фибробетона. // СтройПрофиль - 2006 - №8 (54) - С. 53-57. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб улаштування бетонного покриття підлоги, за яким поверхню щойно виготовленої бетонної основи покриття підлоги посипають дрібнодисперсною сухою сумішшю з твердих водонерозчинних мінеральних матеріалів і механічним способом втирають її в поверхневий шар бетонної основи покриття підлог, а потім на таким чином ущільнений поверхневий шар, що затвердів, наносять рідкий просочувальний та зміцнюючий полімерний склад холодного твердіння, що формує в частині ущільненого поверхневого шару полімермінеральний композит із захисною плівкою на поверхні, який відрізняється тим, що перед улаштуванням бетонної основи покриття підлог в бетонну розчинну суміш вводять армуючу полімерну фібру, а в дрібнодисперсну суху суміш додатково вводять два типи дрібнодисперсних твердих компонентів - полімерний та гідрофобізований мінеральний пористий нев'яжучий, що утворює модифіковану дрібнодисперсну суху суміш; при цьому просочувальний та зміцнюючий полімерний склад, армуюча полімерна фібра, полімерний компонент та гідрофобізований мінеральний пористий нев'яжучий компонент за кількістю та типом матеріалу вибирають таким чином, щоб просочувальний та зміцнюючий полімерний склад розчиняв армуючу полімерну фібру та полімерний компонент і був здатним за рахунок просочення гідрофобізованого мінерального пористого нев'яжучого компонента та матеріалу ущільненого поверхневого шару, розташованого між частинками гідрофобізованого мінерального пористого нев'яжучого компонента, розповсюджуватись на всю товщину ущільненого поверхневого шару і створювати там полімермінеральний композит. 2. Спосіб за п. 1, який відрізняється тим, що гідрофобізований мінеральний пористий нев'яжучий компонент виготовляють з дрібнодисперсного мінерального пористого нев'яжучого матеріалу шляхом попереднього замочування його в розчині гідрофобізуючої неплівкоутворюючої речовини та висушування від розчинника; при цьому пористу структуру гідрофобізованого мінерального пористого нев'яжучого компонента вибирають за умови здатності просочувального та зміцнюючого полімерного складу просочити його без зовнішнього тиску на глибину, співрозмірну з товщиною ущільненого поверхневого шару. 3. Спосіб за п. 1, який відрізняється тим, що кількість гідрофобізованого мінерального пористого нев'яжучого компонента в модифікованій дисперсній сухій суміші визначають за умови, згідно з якою частинки гідрофобізованого мінерального пористого нев'яжучого компонента повинні розташовуватись одна від одної на відстані, не більшій за значення максимальної глибини просочення матеріалу ущільненого поверхневого шару просочувальним та зміцнюючим полімерним складом. 5 UA 110276 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method of installation of concrete flooring

Автори англійськоюKoliada Valerii Mykhailovych, Koliada Serhii Valeriyovych, yedin Oleksandr Yosypovych

Назва патенту російськоюСпособ устройства бетонного покрытия пола

Автори російськоюКоляда Валерий Михайлович, Коляда Сергей Валерьевич, Един Александр Иосифович

МПК / Мітки

МПК: E01C 7/35, E01C 7/32, C04B 20/10, C04B 24/24, E04G 21/12, E04G 21/02, E04F 15/10, E04F 15/12

Мітки: підлоги, улаштування, спосіб, бетонного, покриття

Код посилання

<a href="https://ua.patents.su/8-110276-sposib-ulashtuvannya-betonnogo-pokrittya-pidlogi.html" target="_blank" rel="follow" title="База патентів України">Спосіб улаштування бетонного покриття підлоги</a>

Попередній патент: Пристрій для сушіння і обробки зерноподібних матеріалів електромагнітним полем при пониженому тиску

Наступний патент: Спосіб холодного штампування вуглецевих сталей

Випадковий патент: Дискові ножиці