Ошпарювач протитечійний

Номер патенту: 111384

Опубліковано: 10.11.2016

Автори: Ляшенко Олександр Ігорович, Верхола Леонід Арнольдович

Формула / Реферат

1. Ошпарювач протитечійний, що складається з циліндричного корпусу з передньою та задньою кришками, закріпленими на внутрішній поверхні корпусу контрлопатей, встановленого всередині з можливістю обертання трубовала з транспортуючими лопатями, причому на передній кришці ошпарювача розміщено лобове сито для відбору соку, на задній кришці знаходяться патрубки відбору сокостружкової суміші, а на корпусі розташовані завантажувальна шахта та патрубки подачі дифузійного соку, який відрізняється тим, що серед суміжних лопатей, які з'єднано стрічкоподібними елементами, кожна наступна лопать, яка знаходиться далі від лобового сита, має ширину, меншу, ніж попередня.

2. Ошпарювач за п. 1 який відрізняється тим, що транспортуючі лопаті встановлено тангенційно, так, що передня за ходомлопаті кромка лопаті розташована радіально, а контрлопаті встановлено тангенційно з кутовим зміщенням у напрямку обертання трубовала.

Текст

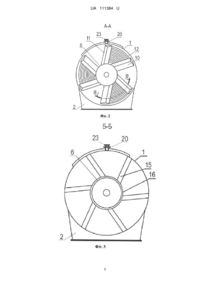

Реферат: Ошпарювач протитечійний складається з циліндричного корпусу з передньою та задньою кришками, закріпленими на внутрішній поверхні корпусу контрлопатей, встановленого всередині з можливістю обертання трубовала з транспортуючими лопатями, причому на передній кришці ошпарювача розміщено лобове сито для відбору соку, на задній кришці знаходяться патрубки відбору сокостружкової суміші, а на корпусі розташовані завантажувальна шахта та патрубки подачі дифузійного соку. Серед суміжних лопатей, які з'єднано стрічкоподібними елементами, кожна наступна лопать, яка знаходиться далі від лобового сита, має ширину, меншу, ніж попередня. UA 111384 U (54) ОШПАРЮВАЧ ПРОТИТЕЧІЙНИЙ UA 111384 U UA 111384 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до обладнання харчової промисловості, а саме до цукрової промисловості. Відомий ошпарювач стружки типу "ОС", що має циліндричний корпус, в якому закріплені контрлопаті; сік відбирається на виробництво за допомогою лобових та бокових сит, які мають патрубки для продувки сит, через колектор, який зв'язаний з боковими і лобовим ситами; обертання передається від привода на трубовал, який на теплообмінній ділянці за допомогою трикутних лопатей перемішує бурякову стружку, що потрапляє в ошпарювач через шахту на корпусі; в мішальній частині апарата на трубовалі знаходяться вузькі трикутні лопаті, які перемішують бурякову суміш і переміщують її до патрубка для відбору на подальшу переробку; спирається на чотири опори [Азрилевич М.Я. Технологическое оборудование свеклосахарных заводов. -М.: Агропромиздат, 1986. - С. 94.]. Найближчим аналогом є протитечійний ошпарювач фірми "ВМА" [P.W. van der Poel. Sugar technology. Beet and Cane Sugar Manufacture/ P.W. van der Poel, H. Schiweek, T. Schwartz. Berlin: Verlag Dr. A. Bartens, 1998. - 1120 p.; Hartmann H., Matush S. Development of BMA extraction plants from 1952 to present//Zuckerindustrie. - 1997. - № 4. - S. 289-293.]. Протитечійний ошпарювач включає горизонтальний циліндричний корпус з торцевими кришками. У передній кришці вмонтовано сито для відбору дифузійного соку з ошпарювача на подальшу переробку. В верхній задній частині корпусу вмонтовано циліндричне сито для відбору частини циркуляційного соку з піною. Ошпарювач поділяється на дві частини, які мають різне призначення. Перша частина - протитечійна, вона починається від лобового сита і займає трохи більше половини довжини ошпарювача. Друга частина - прямотечійна і розташована у межах від задньої кришки до протитечійної частини. В корпусі встановлено трубовал, який спирається на підшипникові вузли, що вмонтовані у передню та задню кришки. Трубовал має змогу обертатися за допомогою приводу, який встановлено на цапфі трубовала. На протитечійній ділянці трубовала закріплено транспортуючі лопаті трикутного перерізу, які мають певний кут атаки відносно напряму свого руху. Суміжні лопаті, які знаходяться між рядами контрлопатей, з'єднано концентричними стрічкоподібними елементами таким чином, що вони апроксимують ділянки шнекоподібної поверхні. Між концентричними стрічкоподібними елементами є проміжки для проходження соку. Лопаті, які розташовано біля лобового сита, оснащено шкребками-ситоочищувачами. На прямотечійній ділянці трубовала встановлено перемішуючі кулаки круглого перерізу. На протитечійній ділянці внутрішньої поверхні корпуса закріплено нерухомі радіальні контрлопаті трикутного перерізу, кут атаки яких є протилежним до кута атаки лопатей. До ошпарювача приєднано: до циліндричного корпусу біля передньої кришки на початку протитечійної ділянки вертикальну шахту для завантаження стружки, яка має прямокутний переріз, що збільшується в напрямку зверху до низу; до циліндричного корпусу між його протитечійною та прямотечійною ділянками - штуцер підведення циркуляційного соку, що не нагрівається; до циліндричного корпусу між його протитечійною та прямотечійною ділянками - штуцер підведення циркуляційного соку, що нагрівається; до передньої кришки знизу - штуцер відбору дифузійного соку на подальшу переробку із простору між передньою кришкою ошпарювача та лобовим ситом; до задньої кришки знизу - штуцер відбору соко-стружкової суміші до дифузійного апарата; до циліндричного корпусу у його прямотечійній частині зверху - штуцер відбору соку з піною із простору між циліндричним корпусом та верхнім циліндричним ситом; до задньої кришки посередині - штуцер повернення до ошпарювача знепіненого дифузійного соку; до корпусу і кришок - оглядові віконця та пристрої для приєднання датчиків системи контролю, вимірювання та автоматичного керування. Недоліком протитечійного ошпарювача є відхилення процесу теплообміну між соком та стружкою від протитечії, які зумовлено радіальним розташуванням транспортуючих лопатей та однаковою шириною та кутом атаки усіх лопатей. Під час обертання трубовала радіальні транспортуючі лопаті переміщуються біля радіальних контрлопатей. При цьому точка найбільшого зближення робочих поверхонь лопаті та контрлопаті переміщується від трубовала до периферії. Відповідно бурякова стружка у зазорах між рядами лопатей та контр лопатей, крім поступального руху вздовж осі ошпарювача, частково переміщується до стінки ошпарювача. Таким чином формується нерівномірний розподіл щільності соко-стружкової суміші у поперечних перерізах ошпарювача, щільність більша біля стінки та менша біля трубовала. У 1 UA 111384 U 5 10 15 20 25 30 35 40 45 50 55 цьому випадку питомий потік дифузійного соку біля трубовала більший, ніж біля стінок ошпарювача, і процес теплообміну відхиляється від протитечії. В кожному ряду перемішуючі лопаті розташовано у декілька ступенів із зміщенням один відносно іншого на певну величину. При обертанні трубовала лопаті першого ступеня захоплюють стружку, яка надходить з попереднього за ходом стружки ряду контрлопатей. Ця стружка ковзає по поверхні лопатей і при цьому зміщується у осьовому напрямі на величину, що дорівнює проекції ширини лопаті на площину, паралельну осі ошпарювача. Після цього стружка ковзає по стрічкоподібних елементах та потрапляє на лопаті наступного ступеня і зміщується на таку ж величину у осьовому напрямі. Цей процес повторюється відповідно до кількості ступенів. Оскільки усі лопаті мають однакову ширину, стружка переміщується по ділянках шнекоподібної поверхні з однаковою швидкістю. Потік дифузійного соку притискає шар стружки до ділянок шнекоподібної поверхні, і він стискається. Таким чином між шаром стружки і попередньою за ходом обертання шнекоподібною поверхнею утворюється зазор, через який частина дифузійного соку проходить, не омиваючи стружку. Таке проходження соку байпасом призводить до відхилення процесу теплообміну від протитечії та зниженню ефективності роботи ошпарювача. Задача створення корисної моделі є підвищення ефективності протитечійного теплообміну між соком та стружкою шляхом наближення до протитечії гідродинамічного режиму. Поставлена задача вирішується тим, що ошпарювач протитечійний, що складається з циліндричного корпусу з передньою та задньою кришками, закріплених на внутрішній поверхні корпусу контрлопатей, встановленого всередині з можливістю обертання трубовала з транспортуючими лопатями, які з'єднано стрічкоподібними елементами, причому на передній кришці ошпарювача розміщено лобове сито для відбору соку, на задній кришці знаходяться патрубки відбору сокостружкової суміші, а на корпусі розташовані завантажувальна шахта та патрубки подачі дифузійного соку. Ошпарювач відрізняється тим, що згідно з корисною моделлю, серед суміжних лопатей, які з'єднано стрічкоподібними елементами, кожна наступна лопать, що знаходиться далі від лобового сита, має ширину, меншу, ніж попередня, а транспортуючі лопаті встановлено тангенційно, так що передня за ходом лопаті кромка лопаті розташована радіально, контрлопаті встановлено тангенційно з кутовим зміщенням у напрямку обертання трубовала. Причинно-наслідковий зв'язок між запропонованими ознаками і технічним результатом полягає у наступному. Свіжа бурякова стружка при кожному оберті трубовала переміщується транспортуючими лопатями в напрямку від сита до прямотечійної частини ошпарювача. Таким чином, у протитечійній частині ошпарювача на лобовому ситі та ділянках шнекоподібних поверхонь послідовно створюються шари стружки, які транспортуються від сита до прямотечійної частини ошпарювача. Дифузійний сік, який у протитечійній частині ошпарювача рухається до лобового сита, послідовно фільтрується крізь кожний шар стружки аж до лобового сита. При цьому точка найбільшого зближення робочих поверхонь тангенційної лопаті та тангенційної контрлопаті переміщується від корпусу до трубовала. Відповідно бурякова стружка у зазорах між рядами лопатей та контр лопатей, крім поступального руху вздовж осі ошпарювала, частково переміщується до трубовала. Таким чином, усувається нерівномірність розподілу стружки у поперечних перерізах ошпарювача, завдяки цьому потік дифузійного соку рівномірно розподіляється по об'єму протитечійної частини ошпарювача, і процес теплообміну наближується до протитечійного. При обертанні трубовала стружка переміщується по ділянкам шнекоподібної поверхні. Оскільки кожна наступна лопать, яка знаходиться далі від лобового сита, має ширину меншу, ніж попередня, осьова складова швидкості стружки зменшується по ходу стружки. Таким чином, товщина шару стружки збільшується, і стружка заповнює собою увесь простір між шнекоподібними поверхнями. Завдяки цьому усуваються байпасні потоки, які відхиляли режим теплообміну від протитечійного. Тобто гідродинамічний режим руху стружки в ошпарювачі, який має запропоновані ознаки, найліпшим чином відповідає принципу протитечії: дифузійний сік, що надходить до протитечійної частини ошпарювача, послідовно обмінюється теплом з шарами стружки, які розташовані між шнекоподібними елементами у теплообмінній частині; свіжа холодна стружка, що надходить до протитечійної частини ошпарювача, обмінюється теплом з дифузійним соком, що відбирається з протитечійної частини ошпарювача крізь лобове сито; 2 UA 111384 U 5 10 15 20 25 30 35 40 45 50 55 60 щільність шарів стружки рівномірно розподілена по поперечних перерізах протитечійної частини внаслідок тангенційного розташування транспортуючих лопатей та контрлопатей, та зменшення ширини кожної наступної лопаті, яка знаходиться далі від лобового сита у межах шнекоподібного елемента. Досконалий протитечійний режим теплообміну між соком та стружкою забезпечує найбільшу ефективність теплообміну, що надає можливість збільшити рекуперацію тепла та скоротити тривалість нагріву, зменшити втрати цукру від розкладання. Таким чином, запропоновані ознаки, в поєднанні з раніше відомими, забезпечують новий позитивний ефект, який полягає у підвищенні ефективності протитечійного теплообміну між соком та стружкою. Суть корисної моделі пояснюється кресленнями: Фіг. 1 - поздовжній переріз ошпарювача; Фіг. 2 - поперечний переріз ошпарювача перед транспортуючими лопатями; Фіг. 3 - поперечний переріз ошпарювача перед контрлопатями; Фіг. 4 - переріз транспортуючих лопатей. Ошпарювач складається з горизонтального циліндричного корпусу 1, який встановлено на опорах 2. До корпусу прикріплено передню кришку 3, яку оснащено лобовим ситом 4, та задню кришку 5. По осі корпусу встановлено з можливістю обертання трубовал 6. Цапфи трубовала спираються на підшипникові вузли 7, які прикріплено до кришок ошпарювача 3 та 5. Цапфи трубовала проходять крізь сальникові ущільнювачі 8, які встановлено на кришках ошпарювача 3 та 5. На одній із цапф трубовала 6 встановлено привод 9. На трубовалі 6 закріплено секціями транспортуючі лопаті. У кожній секції транспортуючі лопаті, що розміщені у першому ряду 10, який розташовано ближче до лобового сита, мають більшу ширину, ніж транспортуючі лопаті 11 у наступному ряду. Суміжні транспортуючі лопаті 10 з'єднано з транспортуючими лопатями 11 концентричними стрічкоподібними елементами 12 таким чином, що вони апроксимують ділянки шнекоподібної поверхні. Між концентричними стрічкоподібними елементами 12 є проміжки для проходження соку. Ближче до задньої кришки 5 на трубовалу 6 прикріплено перемішуючі кулаки 13. На лопатях 10, які розташовано біля сита 4, встановлено шкребки-ситоочищувачі 14. До внутрішньої поверхні корпусу між секціями транспортуючих лопатей прикріплено нерухомі контрлопаті 15, кінці яких у кожному ряді з'єднано між собою кільцями жорсткості 16, яке охоплює трубовал з певним зазором. Над корпусом 1 біля лобового сита 4 розташована завантажувальна шахта 17, а над перемішуючими кулаками 13 встановлено верхнє сито 18. Ошпарювач оснащено патрубками: для підведення соку, що нагрівається - 19; для підведення соку, що не нагрівається - 20; для відбору дифузійного соку на переробку - 21; для відбору соко-стружкової суміші - 22; для відбору соку з піною на дегазацію - 23; для повернення в ошпарювач дегазованого соку - 24. Працює ошпарювач наступним чином. Свіжа бурякова стружка подається у завантажувальну шахту 17 та опускається в ній донизу, занурюючись у дифузійний сік, яким заповнено корпус 1. Трубовал 6 обертається навколо горизонтальної осі приводом 9. Бурякова стружка в нижній частині завантажувальної шахти 17 захоплюється транспортуючими лопатями 10 та 11 і переміщується в напрямку задньої кришки 5. Шкребки-ситоочищувачі 14 механічно регенерують поверхню лобового сита 4, що забезпечує безперервний відбір дифузійного соку на переробку крізь штуцер 21. При обертанні трубовала 6 з транспортуючими лопатями 10 та 11 щільні шари бурякової стружки транспортуються від сита до задньої частини ошпарювача. Завдяки тому, що ширина перемішуючих лопатей 10 більша, ніж перемішуючих лопатей 11, стружка накопичується між лопатями і рівномірно заповнює увесь внутрішній об'єм протитечійної частини ошпарювача. Контрлопаті 15 гальмують обертальний рух стружки навколо горизонтальної осі і спрямовують стружку в бік задньої частини ошпарювача. Завдяки тому, що транспортуючі лопаті 10 та 11 та контрлопаті 13 розташовано тангенційно, при обертанні трубовала стружка частково переміщується до трубовала, що сприяє рівномірному розподілу стружки у поперечному перерізі протитечійної частини ошпарювача. Потік дифузійного соку, що не нагрівається, надходить до ошпарювача крізь штуцер 20, розподіляється по поперечному перерізу ошпарювача і фільтрується, послідовно проходячи крізь шари стружки до сита 4. Таким чином, у ошпарювачі, на ділянці від сита 4 до штуцера 20, створюється гідродинамічний режим досконалої протитечії. При цьому щільність соко 3 UA 111384 U 5 10 15 20 стружкової суміші в ошпарювачі регулюється шляхом варіювання частоти обертання трубовала 6 за допомогою приводу 9. Теплообмін між дифузійним соком та буряковою стружкою, який відбувається у режимі досконалої протитечії, характеризується високою ефективністю і дозволяє рекуперувати значну частину тепла дифузійного соку для нагріву бурякової стружки. Дифузійний сік, що нагрівається, подається в ошпарювач крізь штуцер 19. Бурякова стружка, яка надходить до місця, де знаходиться штуцер 19, змішується з нагрітим соком і підігрівається у режимі прямотечії. При обертанні трубовала 6 перемішуючі кулаки 13 перемішують сокостружкову суміш на ділянці від штуцера 19 до задньої кришки 5, що забезпечує рівномірність її густини та її плинність. Газові бульбашки, які виділяються із бурякової стружки при її нагріванні, підіймаються догори і проходять крізь верхнє сито 18, після чого з потоком дифузійного соку видаляються з ошпарювача крізь штуцер 23 на дегазацію. Після дегазації дифузійний сік повертається у ошпарювач крізь штуцер 24. Соко-стружкова суміш відбирається з ошпарювача крізь штуцер 22 і спрямовується в дифузійний апарат. Технічний результат від застосування змінної ширини лопатей та тангенційного розташування транспортуючих лопатей та контрлопатей полягає в забезпеченні досконалого протитечійного режиму теплообміну між дифузійним соком та буряковою стружкою, що в остаточному результаті забезпечує зниження витрат пари на технологічні потреби, а також дає можливість скоротити час нагрівання стружки, знизити втрати цукру. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 1. Ошпарювач протитечійний, що складається з циліндричного корпусу з передньою та задньою кришками, закріпленими на внутрішній поверхні корпусу контрлопатей, встановленого всередині з можливістю обертання трубовала з транспортуючими лопатями, причому на передній кришці ошпарювача розміщено лобове сито для відбору соку, на задній кришці знаходяться патрубки відбору сокостружкової суміші, а на корпусі розташовані завантажувальна шахта та патрубки подачі дифузійного соку, який відрізняється тим, що серед суміжних лопатей, які з'єднано стрічкоподібними елементами, кожна наступна лопать, яка знаходиться далі від лобового сита, має ширину, меншу, ніж попередня. 2. Ошпарювач за п. 1, який відрізняється тим, що транспортуючі лопаті встановлено тангенційно, так, що передня за ходом лопаті кромка лопаті розташована радіально, а контрлопаті встановлено тангенційно з кутовим зміщенням у напрямку обертання трубовала. 4 UA 111384 U 5 UA 111384 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C13B 25/00

Мітки: протитечійний, ошпарювач

Код посилання

<a href="https://ua.patents.su/8-111384-oshparyuvach-protitechijjnijj.html" target="_blank" rel="follow" title="База патентів України">Ошпарювач протитечійний</a>

Попередній патент: Система для визначення місця пошкодження повітряної мережі

Наступний патент: Спосіб прогнозування розвитку флегмозних уражень шкіри та підлеглих м’яких тканин при повітряній віспі у дітей

Випадковий патент: Спосіб відновлення спрацьованих маслоущільнювальних кілець