Спосіб виробництва офлюсованого огрудкованого залізовмісного матеріалу з підвищеним вмістом заліза і залишкового вуглецю

Номер патенту: 113501

Опубліковано: 25.01.2017

Автори: Тараканов Аркадій Костянтинович, Чупринов Євген Валерійович, Ляхова Ірина Анатоліївна, Лялюк Віталій Павлович, Журавльов Фелікс Михайлович, Кассім Дар'я Олександрівна

Формула / Реферат

1. Спосіб виробництва офлюсованого огрудкованого залізовмісного матеріалу з підвищеним вмістом заліза і залишкового вуглецю, що включає отримання металізованих обкотишів або металізованих руд, твердого палива та сирих обкотишів з низькою температурою плавлення, наступним їх змішуванням і термообробкою, який відрізняється тим, що металізовані обкотиші або руди зі ступенем металізації 5-95 % розміром 10-20 мм кількістю 50-80 %, тверде паливо розміром 0-12 мм кількістю 15-3 % і сирі офлюсовані вапняком обкотиші крупністю 8-14 мм з шихти з низькою температурою плавлення кількістю 35-17 % змішуються, після чого суміш матеріалів піддається термообробці, що включає сушку, нагрівання, випал і охолодження продукту з наступними температурами при подачі газоподібного теплоносія в зони термообробки: сушка - 350-450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C.

2. Спосіб за п. 1, який відрізняється тим, що як безокисний газоподібний теплоносій використовують нагрітий до необхідної температури нейтральний газ (азот, аргон та ін.) або продукти повного спалювання будь-яких видів палива в атмосферному або забаластованому повітрі, що містять менше 0,2 % вільного кисню.

3. Спосіб за п. 1, який відрізняється тим, що при використанні теплоносія, який містить більше 0,2 % вільного кисню, швидкість нагріву суміші матеріалів після сушіння при 200-500 °C до максимальної температури випалу підтримують на рівні 100-500 °C/хв., а швидкість охолодження обпаленого продукту до температури 400-700 °C підтримують на рівні 100-600 °C/хв.

4. Спосіб за п. 1, який відрізняється тим, що в шихту для отримання сирих обкотишів з низькою температурою плавлення вводять, при необхідності, легкоплавкі з'єднання в мінералах нерудної частини: егірин, рибекіт, родусіт, зелена слюда, що мають температуру початку плавлення 980-1050 °C.

Текст

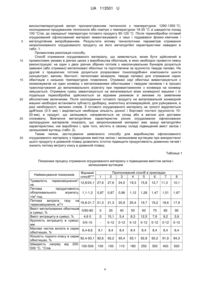

Реферат: Спосіб виробництва офлюсованого огрудкованого залізовмісного матеріалу з підвищеним вмістом заліза і залишкового вуглецю включає отримання металізованих обкотишів або металізованих руд, твердого палива та сирих обкотишів з низькою температурою плавлення, наступним їх змішуванням і термообробкою. Металізовані обкотиші або руди зі ступенем металізації 5-95 % розміром 10-20 мм кількістю 50-80 %, тверде паливо розміром 0-12 мм кількістю 15-3 % і сирі офлюсовані вапняком обкотиші крупністю 8-14 мм з шихти з низькою температурою плавлення кількістю 35-17 % змішуються, після чого суміш матеріалів піддається термообробці, що включає сушку, нагрівання, випал і охолодження продукту з наступними температурами при подачі газоподібного теплоносія в зони термообробки: сушка - 350-450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C. UA 113501 U (12) UA 113501 U UA 113501 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до підготовки залізорудної сировини до металургійного переділу, зокрема до огрудкування тонкоподрібнених залізорудних концентратів, і може бути використана в гірничорудній і металургійній промисловості. Відомий спосіб виробництва металізованих обкотишів, що мають високий (80-95 %) вміст заліза, який включає твердофазне відновлення обпалених обкотишів при температурах 8501050 °C в різних відновлювальних (шахтних печах, ретортах або трубчастих обертових печах) агрегатах [Бондаренко Б.И., Шаповалов В.А., Гармаш Н.И. Теория и технология бескоксовой металлургии. - К.: Наукова думка, 2003. - 535 с.]. Основними недоліками металізованих обкотишів при використанні їх в доменному виробництві є: висока собівартість, яка не окупається отриманим ефектом в доменній плавці, низька (0,1-0,4 д.од.) ступінь офлюсування і низький кут природного укосу, який дозволяє рівномірно розподілити їх при завантаженні по діаметру колошника доменної печі, а також висока пірофорність (окислення заліза в повітряній окислювальній атмосфері) при тривалому транспортуванні від виробника до доменної печі та зберіганні на складі. Відомий спосіб виробництва обпалених обкотишів із залишковим вуглецем, що полягає у виділенні необхідної (0-10 мм) фракції твердого палива, обробці його реагентом, що збільшує гідрофільність його поверхні, накоченні на зародки з твердого палива змішаної шихти, що складається з тонкоподрібнених залізорудного концентрату, флюсу і сполучної добавки, з подальшим термозміцненням сирих обкотишів зі швидкістю нагріву їх після сушки при 200500 °C до максимальної температури випалу на рівні 100-500 °C/хв. і швидкістю охолодження обкотишів після випалу до температури 400-700 °C на рівні 100-600 °C/хв. [Патент України № 94772. Спосіб виробництва обпалених обкотишів із залишковим вуглецем, 2014 г., Бюл. № 22]. Основними недоліками цього способу є: зниження вмісту заліза в обкотишах за рахунок введення в їх шихту твердого палива, ускладнення технології підготовки твердого палива в наслідок необхідності обробки його реагентами, що підвищують гідрофільність його поверхні, низький кут природного укосу обкотишів, що не дозволяє рівномірно розподілити їх при завантаженні по діаметру колошника доменної печі. Найбільш близькими по технічній суті і результату, що досягається, є способи виробництва двох різних за металургійними характеристиками офлюсованих огрудкованих матеріалів: офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза [Патент України № 85795. Спосіб виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза, 2013 г., Бюл. № 22] і офлюсованого огрудкованого матеріалу із залишковим вуглецем [Патент України № 97966. Спосіб виробництва офлюсованого огрудкованого матеріалу із залишковим вуглецем 2014 г., Бюл. №7]. Суть відомих способів полягає у виготовленні металізованих і сирих залізорудних обкотишів певних складів і крупності з високою і низькою температурами плавлення, їх змішуванні в необхідних співвідношеннях і термозміцненні сумішей при температурно-газових режимах, що забезпечують отримання заданих металургійних характеристик готового офлюсованого огрудкованого продукту. Основними недоліками відомих способів є: отримання офлюсованого огрудкованого матеріалу або з підвищеним вмістом заліза, або із залишковим вуглецем, в той час як для доменної плавки важливі обидва параметри; певне ускладнення технології виробництва за рахунок необхідності обробки твердого палива реагентами, що підвищують гідрофільність його поверхні, для поліпшення процесу накочування шихти на шматочки твердого палива. В основу корисної моделі поставлена задача: отримання офлюсованого огрудкованого матеріалу, в якому раціонально і одночасно можуть бути підвищені до оптимального рівня вміст заліза і залишкового вуглецю, можливе спрощення технології отримання цього матеріалу, раціональне використання всіх фракцій твердого палива, що вводиться, отримання офлюсованого огрудкованого матеріалу з необхідними для доменної плавки характеристиками. Поставлена задача вирішується тим, що у способі виробництва офлюсованого огрудкованого залізовмісного матеріалу з підвищеним вмістом заліза і залишкового вуглецю, який включає отримання металізованих обкотишів або металізованих руд, твердого палива та сирих обкотишів з низькою температурою плавлення, наступним їх змішуванням і термообробкою, згідно з корисною моделлю, металізовані обкотиші або руди зі ступенем металізації 5-95 %, розміром 10-20 мм кількістю 50-80 %; тверде паливо розміром 0-12 мм, кількістю 15-3 % і сирі офлюсовані вапняком обкотиші крупністю 8-14 мм з шихти з низькою температурою плавлення кількістю35-17 % змішуються, після чого суміш матеріалів піддається термообробці, що включає сушку, нагрівання, випал і охолодження продукту з наступними температурами при подачі газоподібного теплоносія в зони термообробки: сушка - 350-450 °C, нагрівання - 600-1100 °C, випал - 1200-1300 °C і охолодження - 10-30 °C. 1 UA 113501 U 5 10 15 20 25 30 35 40 45 50 55 60 Як безокисний газоподібний теплоносій використовують нагрітий до необхідної температури нейтральний газ (азот, аргон та ін.) або продукти повного спалювання будь-яких видів палива в атмосферному або забаластованому повітрі, що містять менше 0,2 % вільного кисню. При використанні теплоносія, що містить більше 0,2 % вільного кисню, швидкість нагріву суміші матеріалів після сушіння при 200-500 °C до максимальної температури випалу підтримують на рівні 100-500 °C/хв., а швидкість охолодження обпаленого продукту до температури 400-700 °C підтримують на рівні 100-600 °C/хв. У шихту для отримання сирих обкотишів з низькою температурою плавлення вводять при необхідності легкоплавкі з'єднання в мінералах нерудної частини: егірин, рибекіт, родусит, зелена слюда, що мають температуру початку плавлення 980-1050 °C. Спосіб здійснюється наступним чином. Відомо, що для ефективної виплавки чавуну в доменних печах потрібен однорідний повністю офлюсований (з відношенням CaO/SiO2 рівним 1,25-1,5 д.од. для різних умов доменної плавки) огрудкований (крупністю 10-60 мм) залізовмісний матеріал з максимально високим вмістом заліза і мінімальним вмістом кремнезему [Ефименко Т.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. - К.: "Вища школа", 1981. - 495 с.]. При цьому такий огрудкований матеріал повинен бути досить міцним, мінімально руйнуватися в процесі вантажнорозвантажувальних робіт, транспортування від виробника до колошника доменної печі і в процесі низькотемпературного (400-800 °C) нагрівання і відновлення в доменній печі, мати високу відновлювальність, а також низьку усадку шару матеріалу і високу його газопроникність в процесі високотемпературного (понад 1000 °C) відновлення. Крім цього для ефективного розподілу на колошнику доменної печі цей огрудкований залізорудний матеріал повинен мати кут природного укосу (37-41 град.), аналогічний двом іншим використовуваним в доменній печі огрудкованим матеріалам (коксу і агломерату). В даний час як традиційні огрудковані залізовмісні матеріали в доменній плавці використовуються агломерат і обкотиші. Агломерат і обкотиші мають як позитивні, з точки зору доменної плавки, так і негативні металургійні характеристики. Позитивними металургійними характеристиками агломерату є: технологічна можливість виробляти його з будь-яких залізовмісних матеріалів і відходів металургійного переділу певної крупності, технологічна можливість офлюсовувати до будь-якої необхідної (від 0,1 до 4,5) основності (по співвідношенню CaO/SiO2), кут природного укосу аналогічний доменному коксу, порівняно низькі величини усадки шару і перепаду тиску газу в шарі в процесі високотемпературного (понад 1000 °C) відновлення. Негативними металургійними характеристиками агломерату є: низький вміст заліза, високий вміст дрібної фракції (0-5 мм) в готовій продукції, широкий діапазон крупності готової продукції, низька міцність на удар і висока старанність при транспортуванні, низька міцність і висока стиранність в процесі низькотемпературного відновлення, низька відновлювальність. Позитивними металургійними характеристиками обкотишів є: більш високий ніж у агломераті вміст заліза, вузькийдіапазон крупності, технологічна можливість виробляти обкотиші з будьяким необхідним для доменної плавки співвідношенням CaO/SiO2 (тільки в разі використання залізорудного концентрату з вмістом SiO2 менше 5 %, низький вміст дріб'язку в готовій продукції), висока міцність і низька стиранність при транспортуванні та в процесі низькотемпературного відновлення, висока відновлювальність. Негативними металургійними характеристиками обкотишів є: залежність вмісту заліза від його кількості в концентраті, технологічна неможливість виробляти обкотиші з необхідним для доменної плавки співвідношенням CaO/SiO2 вище 0,8 д.од. при використанні залізорудних концентратів, що містять більше 5,0 % кремнезему, низький (28-31 град) кут природного укосу, високі величини усадки шару і перепаду тиску газу в шарі в процесі високотемпературного (понад 1000 °C) відновлення. У способі, що пропонується для більш різкої відмінності в температурах плавлення частин шихти з низькою і високою температурами плавлення, для утворення огрудкованого офлюсованого матеріалу, а, отже, і більш успішного його термозміцнення, пропонується використовувати шихту, що складається з трьох частин. Перша частина шихти складається з металізованих обкотишів або металізованої кускової руди крупністю 10-20 мм зі ступенем металізації 5-95 % при їх масовій кількості в суміші з низькотемпературними сирими обкотишами і твердим паливом, рівним 50-80 %. Температура плавлення цієї частини шихти в безокисній атмосфері або при прискореному нагріванні в окислювальній атмосфері становить більше 1500 °C. Друга частина шихти складається з твердого палива розміром 0-12 мм, дрібні (0-2 мм) фракції якого служать додатковими джерелами внутрішньошарового тепла, що прискорює і підвищує температуру в шарі, а більші (2-12 мм) - є джерелами залишкового 2 UA 113501 U 5 10 15 20 25 30 35 40 45 50 55 60 вуглецю в огрудкованому матеріалі. Третя частина шихти з низькою температурою плавлення виготовляється із залізорудного концентрату або інших залізовмісних матеріалів. У цю частину шихти вводиться вся кількість флюсу (вапняку), яка необхідна для забезпечення заданої основності (CaO/SiO2) всього огрудкованого продукту, рівної 1,25-1,5 д.од. За рахунок цього в шихті утворюються легкоплавкі евтектики, що сприяють отриманню необхідної кількості розплаву для локального скріплення при цій температурі металізованих обкотишів або руди з високою температурою плавлення, що не розплавилась, а також обволікання їх і шматочків твердого палива з метою зміцнення огрудкованого матеріалу і зменшення контакту з окислювальною газовою фазою при охолодженні огрудкованого матеріалу. Введення в цю шихту, при необхідності, мінімальної кількості (0-4,2 %), вуглецю з твердим або рідким паливом і мінералів нерудної частини концентратів з низькою (980-1050 °C) температурою плавлення дозволить прискорити розплавлення цієї частини шихти. Зниження крупності сирих обкотишів з низькою температурою плавлення до 8-14 мм також прискорить їх прогрівання і розплавлення, а більш висока (10-20 мм) крупність металізованих обкотишів і руди з високою температурою плавлення сповільнить їх прогрів і не викличе їх перехід в рідкий стан до розплавлення обкотишів з низькою температурою плавлення. Режим термообробки і утворення однорідного офлюсованого огрудкованого матеріалу включає сушку, нагрівання, випал і охолодження безокисним (містить менше 0,2 % вільного кисню) і окислювальним (більше 0,2 % вільного кисню) газоподібним теплоносієм, що забезпечує наступні температури в зонах обпалювального агрегату: сушіння - 350-450 °C, нагрівання - 600-1100 °C, випал - 1200-1300 °C і охолодження - 10-30 °C. Охолоджений огрудкований офлюсований матеріал з температурою 50-100 °C направляється на склад або в доменні печі. Після високотемпературного випалу і охолодження металізовані обкотиші або руда з високою температурою плавлення є каркасом, а розплав з обкотишів з низькою температурою плавлення є сполучною цього каркасу в огрудкованому матеріалі і, огортаючи металізовані обкотиші або руду, а також тверде паливо, що залишилось після охолодження, буде захищати їх від окислення на повітрі при складуванні і транспортуванні до доменної печі. Розмір кусків та їх однорідність в огрудкованому матеріалі залежать від співвідношення в суміші низькотемпературних та високотемпературних шихт, а також рівномірності розподілу низькотемпературних обкотишів між високотемпературними металізованими обкотишами і шматочками твердого палива, що залишилось. Безокисний газоподібний теплоносій з необхідною температурою для процесу отримання офлюсованого огрудкованого матеріалу використовують для виключення окислення металізованих матеріалів (обкотишів і руди) в процесі їх термообробки. Отримувати безокисний теплоносій (з вмістом вільного кисню менше 0,2 %) можна або шляхом нагрівання нейтральних газів до необхідних температур, або, що економічно доцільніше, шляхом повного спалювання будь-яких видів палива з необхідною розрахунковою витратою атмосферного або забаластованого повітря з подальшим, при необхідності, охолодженням його частини до температури, необхідної для самостійного використання або дозування до високотемпературного теплоносія, з метою досягнення необхідної температури в кожній зоні термообробки матеріалу. У разі використання окисного (з вмістом вільного кисню більше 0,2 %) газоподібного теплоносія, для мінімального вигорання вуглецю твердого палива скорочується перебування матеріалу в зонах нагріву і охолодження за рахунок збільшення швидкостей нагріву і охолодження (табл. 1). Приклад реалізації способу. Запропонований спосіб отримання офлюсованого огрудкованого матеріалу був випробуваний у напівпромислових умовах з використанням обпалювальної чаші з внутрішніми розмірами: діаметр 300 мм і висота 500 мм. Підготовлявся антрацит розміром 0-12 мм. Виготовлялися вихідні обкотиші з високою і низькою температурою плавлення за відомими способам. Як обкотиші з високою температурою плавлення готувалися металізовані обкотиші розміром 10-20 мм з різним ступенем металізації від 5 до 95 %. Для отримання обкотишів з низькою температурою плавлення готувалися високоофлюсовані шихти з різною основністю від 2,1 од. до 4,3 од., при необхідності, для прискорення розплавлення, в цю шихту вводилися легкоплавкі мінерали нерудної частини концентратів або тонкоподрібнене тверде паливо. З цієї шихти виготовлялися сирі обкотиші крупністю 8-14 мм. Антрацит, металізовані обкотиші та сирі обкотиші з низькою температурою плавлення змішувалися, після чого завантажувались в чашу шаром висотою 500 мм і піддавались термозміцненню по режиму аналогічному термообробці обкотишів на промисловій обпалювальній конвеєрній машині: сушка продуванням і просмоктуванням теплоносія з температурою 300-350 °C; нагрівання просмоктуванням теплоносія зі швидкістю понад 100 °C/хв до максимальної температури випалу; 3 UA 113501 U 5 10 15 20 25 30 високотемпературний випал просмоктуванням теплоносія з температурою 1290-1350 °C; охолодження продуванням теплоносія або повітря з температурою 18-25 °C зі швидкістю понад 100 °C/хв. до середньої температури готового продукту 80-120 °C. Після термообробки готовий огрудкований офлюсований матеріал вивантажувався з чаші і піддавався фізико-хімічним і металургійним випробуванням. Результати впливу технологічних параметрів отримання запропонованого огрудкованого продукту на його металургійні характеристики наведені в табл. 1. Промислова реалізація способу. Спосіб отримання огрудкованого матеріалу, що заявляється, може бути здійснений в промислових умовах в діючих цехах з виробництва обкотишів, в яких необхідно провести певну реконструкцію: на один з двох діючих збірних потоків з накопичувальних бункерів дозуються завезені (або отримані) металізовані обкотиші та підготовлене за крупністю тверде паливо. На другий з працюючих потоків дозуються розраховані тонкоподрібнені компоненти шихти (концентрат, вапняк, бентоніт, легкоплавкі мінерали, тверде паливо) для отримання сирих обкотишів з низькою температурою плавлення. Отримані сирі обкотиші вивантажуються з окомковувачів на один конвеєр з металізованими обкотишами і твердим паливом і в процесі транспортування до випалювального агрегату при перевантаженнях з конвеєра на конвеєр змішуються. Отримана суміш завантажується на випалювальні візки конвеєрної машини і їх подальша термообробка здійснюється за відомим режимом зі змінами по заявленим абсолютним величинам. Після охолодження готового продукту на випалювальній конвеєрній машині необхідно встановити зубчасту дробарку, аналогічну агломераційній, для руйнування, в разі необхідності, великих спеків. З готового огрудкованого матеріалу на грохоті відділяється дріб'язок (0-5 мм) і виділяється необхідна кількість донної і бортової постелі (крупністю 1020 мм), а продукт, що залишився, направляється на склад або в вагони для доставки споживачу. Вивчення металургійних характеристик різних огрудкованих офлюсованих залізорудних матеріалів показало, що запропонований матеріал має кращі металургійні характеристики, ніж вироблені і, крім того, містить в своєму складі підвищений вміст заліза і залишковий вуглець (табл. 2). Таким чином, застосування заявленого способу для виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза і залишковим вуглецем при використанні цього продукту в доменній плавці дозволить істотно підвищити продуктивність доменних печей і знизить питому витрату коксу в доменній плавці. Таблиця 1 Показники процесу отримання огрудкованого матеріалу з підвищеним вмістом заліза і залишковим вуглецем Найменування показників Тривалість термозміцнення*, хв. Питома продуктивність обпалювального агрегату, 2 т/м год. Питома витрата газу на 3 термозміцнення, м /т Вміст металізованих обкотишів в суміші, % Вміст антрациту в суміші, % Крупність антрациту в суміші, мм Масова частка вологи в сирих обкотишах, % Кількість годного класу в сирих обкотишах, % Швидкість нагріву від 200500 °C, °C/хв. Відомий спосіб*** 1 2 12,8/24,1 27,6 Пропонований спосіб в прикладах 3 4 5 6 7 8 27,6 24,0 19,3 15,8 12,7 11,3 10,1 0,87 0,87 0,96 1,12 1,28 1,47 1,51 1,67 19,8-21,7 21,3 21,3 20,9 20,4 19,7 19,2 18,6 17,9 1,1-1,3 0/60-80 0 30 40 50 60 70 80 90 4,6 0 0 15,1 5,4 8,3 12,5 7,9 9,2 3,9 0/0-10 0-12 0-12 0-12 0-12 0-12 0-12 0-12 8,4-8,6 9,1 8,4 8,4 8,4 8,4 8,4 8,4 8,4 92,4-93,1 92,6 93,2 93,4 93,1 92,8 93,2 91,9 94,3 100-500 100 110 180 250 350 400 500 100 4 UA 113501 U Продовження таблиці 1 Найменування показників Температура випалу, °C Пропонований спосіб в прикладах 1 2 3 4 5 6 7 8 1250- 1250- 1250- 1250- 1250- 1250- 1250- 12501250-1350 1350 1350 1350 1350 1350 1350 1350 1350 6 6 6 6 6 6 6 6 6 Відомий спосіб*** Тривалість випалу, хв. Швидкість охолодження обпаленого матеріалу до 400- 100-600 700°, °C/хв. Вміст залишкового вуглецю в 0/2,7-3,5 огрудкованому матеріалі. % Вміст заліза в огрудкованому 60,4-61,2/ матеріалі**, % 63,3-74,2 7,6-25,2/ Вміст FeO, % 3,8-5,7 Міцність на удар, % 95,8-96,5 Стиранність, % 3,7-3,2 Міцність при відновленні, % 90,3-92,5 Стиранність при відновленні, 6,4-5,3 % Ступінь відновлення, % 83,3-86,8 Кут природного укосу, град. 37-41 100 100 120 150 200 300 400 600 0 4,9 2,8 3,9 5,1 4,2 5,4 2,5 63,1 63,7 64,3 65,8 67,9 72,6 75,1 77,2 3,1 17,1 8,4 10,2 15,8 21,3 23,6 25,7 96,3 2,8 86,3 96,1 2,9 90,7 96,4 2,7 91,2 96,2 3,0 92,3 96,0 3,1 90,9 96,5 2,7 93,1 96,3 2,8 91,8 96,1 3,2 91,4 6,7 6,2 5,8 5,4 5,9 5,1 5,6 5,7 84,5 85,3 86,1 85,7 86,9 86,2 86,5 87,1 37-40 36-42 38-40 39-40 38-41 37-39 38-42 37-40 * - включає тільки нагрівання, випал і охолодження обкотишів; * * - вміст тільки в залізовмісній частині огрудкованого матеріалу; *** - чисельнику відомий спосіб із залишковим вуглецем, в знаменнику - з підвищеним вмістом заліза. Таблиця 2 Металургійні характеристики огрудкованих залізорудних матеріалів Відомі способи (прототипи) Пропонований Промислові Огрудкований спосіб з Промисловий Огрудкований нефлюсовані матеріал з підвищеним Найменування показників офлюсований матеріал із і офлюсовані підвищеним вмістом заліза агломерат залишковим обкотиші і залишковим вмістом вуглецем вуглецем заліза Вміст Feзaг., % 51,2-57,6 62,2-65,8 63,3-74,2 63,5-64,8* 62,9-75,1* Вміст FeO, % 9,1-15,6 1,3-2,7 3,8-5,7 7,6-25,2 4,8-25,7 Вміст SiO2, % 10,4-9,2 7,7-4,7 6,3-2,8 6,9-4,3 5,8-2,9 Вміст залишкового вуглецю, 0 0 0 1,8-3,5 1,6-5,2 % Основність (CaO/SiO2) 1,2-1,8 0,1-1,25 1,21-1,45 1,25-1,55 1,25-1,55 готового продукту, д.од. Вміст класів, %: 60-100 мм 23,7-35,6 0 0 0 0 20-60 мм 55,9-34,3 0 80,4-76,2 85,9-71,8 82,4-76,3 5-20 мм 12,3-7,8 93,5-97,3 16,3-21,5 11,9-24,8 16,5-20,9 0-5 мм 8,1-20,4 4,5-2,7 1,8-3,3 2,2-3,4 1,1-2,8 Міцність в барабані, ДСТУ ISO 3271:2005, %: 84,5-57,4 92,4-97,1 91,3-93,2 93,5-96,4 92,3-94,7 на удар (+5 мм) стиранність (-0,5 мм) 8,3-10,2 5,8-1,5 4,2-2,5 3,6-2,5 4,6-2,3 5 UA 113501 U Продовження таблиці 2 Відомі способи (прототипи) Пропонований Промислові Огрудкований спосіб з Промисловий Огрудкований нефлюсовані матеріал з підвищеним Найменування показників офлюсований матеріал із і офлюсовані підвищеним вмістом заліза агломерат залишковим обкотиші і залишковим вмістом вуглецем вуглецем заліза Міцність при відновленні, ДСТУ ISO 7215:2008, %: 37,8-49,4 69,3-95,8 79,5-94,6 72,9-93,1 78,9-93,7 міцність (+5 мм) стиранність (-0,5 мм) 10,4-9,8 4,7-2,1 4,9-3,0 4,2-3,3 4,8-3,2 Газопроникність і усадка шару при відновленні, 15-18 23-67 16-21 13-19 17-20 ДСТУ 3205-95: усадка шару, % перепад тиску газу, Па 68-71 108-154 62-73 60-72 61-73 Ступінь відновлення, 65,1-82,3 82,8-91,4 90,1-93,3 90,3-94,8 91,2-93,5 ДСТУ ISO 7215:2008, % Кут природного укосу, 36-41 28-32 38-41 37-40 38-40 град. * - вміст тільки в залізовмісній частині огрудкованого матеріалу ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 1. Спосіб виробництва офлюсованого огрудкованого залізовмісного матеріалу з підвищеним вмістом заліза і залишкового вуглецю, що включає отримання металізованих обкотишів або металізованих руд, твердого палива та сирих обкотишів з низькою температурою плавлення, наступним їх змішуванням і термообробкою, який відрізняється тим, що металізовані обкотиші або руди зі ступенем металізації 5-95 % розміром 10-20 мм кількістю 50-80 %, тверде паливо розміром 0-12 мм кількістю 15-3 % і сирі офлюсовані вапняком обкотиші крупністю 8-14 мм з шихти з низькою температурою плавлення кількістю 35-17 % змішуються, після чого суміш матеріалів піддається термообробці, що включає сушку, нагрівання, випал і охолодження продукту з наступними температурами при подачі газоподібного теплоносія в зони термообробки: сушка - 350-450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C. 2. Спосіб за п. 1, який відрізняється тим, що як безокисний газоподібний теплоносій використовують нагрітий до необхідної температури нейтральний газ (азот, аргон та ін.) або продукти повного спалювання будь-яких видів палива в атмосферному або забаластованому повітрі, що містять менше 0,2 % вільного кисню. 3. Спосіб за п. 1, який відрізняється тим, що при використанні теплоносія, який містить більше 0,2 % вільного кисню, швидкість нагріву суміші матеріалів після сушіння при 200-500 °C до максимальної температури випалу підтримують на рівні 100-500 °C/хв., а швидкість охолодження обпаленого продукту до температури 400-700 °C підтримують на рівні 100600 °C/хв. 4. Спосіб за п. 1, який відрізняється тим, що в шихту для отримання сирих обкотишів з низькою температурою плавлення вводять, при необхідності, легкоплавкі з'єднання в мінералах нерудної частини: егірин, рибекіт, родусіт, зелена слюда, що мають температуру початку плавлення 980-1050 °C. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 1/14

Мітки: огрудкованого, заліза, залізовмісного, виробництва, залишкового, матеріалу, офлюсованого, підвищеним, спосіб, вуглецю, вмістом

Код посилання

<a href="https://ua.patents.su/8-113501-sposib-virobnictva-oflyusovanogo-ogrudkovanogo-zalizovmisnogo-materialu-z-pidvishhenim-vmistom-zaliza-i-zalishkovogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва офлюсованого огрудкованого залізовмісного матеріалу з підвищеним вмістом заліза і залишкового вуглецю</a>

Попередній патент: Спосіб попередження змерзання вугільних концентратів у зимовий період

Наступний патент: Спортивний тренажер “body time “belt”

Випадковий патент: Прозорий безводний гель, який містить ароматизатор