Гільза кристалізатора для безперервного розливання металу

Номер патенту: 117050

Опубліковано: 12.06.2017

Автори: Махлай Юрій Павлович, Моцний Валерій Васильович, Лантух Ігор Анатолійович, Мирошніченко Ольга Миколаївна, Писаренко Вадим Юрійович

Формула / Реферат

1. Гільза кристалізатора для безперервного розливання металу, кути якої скруглені, а зовнішня поверхня плоскої частини кожної бокової стінки містить вертикальні охолоджувальні канавки, в яких дно спряжене з прилеглими стінками канавок радіусом сполучення, яка відрізняється тим, що охолоджувальні канавки об'єднані в розвантажувальні поля, ідентичні в площині поперечного перерізу гільзи, при цьому вздовж технологічної осі кожної бокової стінки виконано не менше двох розвантажувальних полів, розділених між собою поясом жорсткості і розташованих на відстані не менше 10 мм від найближчого торця гільзи, причому одне з розвантажувальних полів має форму трапеції, решта мають форму трапеції і/або прямокутника, а основи трапецій паралельні поясу жорсткості, при цьому залишкова товщина стінки гільзи в місцях розташування розвантажувальних полів становить не менше 0,5 її максимальної товщини, а пояс жорсткості являє собою замкнутий в єдиний контур периметр зовнішньої поверхні гільзи висотою не менше 5мм, в якому площа поперечного перерізу стінки гільзи максимальна.

2. Гільза за п. 1, яка відрізняється тим, що площа окремо взятого верхнього розвантажувального поля становить не більше 50 % від загальної площі кожної з бокових стінок гільзи.

3. Гільза за будь-яким з пп. 1, 2, яка відрізняється тим, що профіль поперечного перерізу охолоджувальних канавок має трикутний, прямокутний або трапецієподібний вигляд.

4. Гільза за будь-яким з пп. 1-3, яка відрізняється тим, що в межах кожної з бокових стінок гільзи профіль і геометричні розміри охолоджувальних канавок окремо взятого розвантажувального поля однакові і не залежать від профілю і геометричних розмірів охолоджувальних канавок інших розвантажувальних полів.

Текст

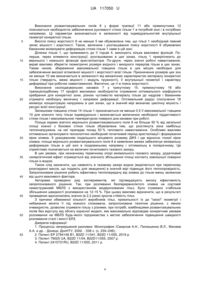

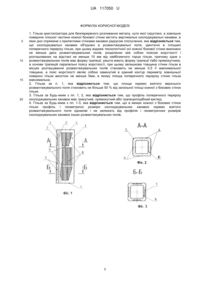

Реферат: Гільза кристалізатора для безперервного розливання металу, кути якої округлені та зовнішня поверхня плоскої частини кожної бокової стінки містить вертикальні охолоджувальні канавки, в яких дно спряжене з прилеглими стінками канавок радіусом сполучення. Охолоджувальні канавки об'єднані в розвантажувальні поля, ідентичні в площині поперечного перерізу гільзи. Вздовж технологічної осі кожної бокової стінки виконано не менше двох розвантажувальних полів, розділених між собою поясом жорсткості і розташованих на відстані не менше 10 мм від найближчого торця гільзи. Одне з розвантажувальних полів має форму трапеції, решта мають форму трапеції і/або прямокутника, а основи трапецій паралельні поясу жорсткості. Залишкова товщина стінки гільзи в місцях розташування розвантажувальних полів становить не менше 0,5 її максимальної товщини. Пояс жорсткості являє собою замкнутий в єдиний контур периметр зовнішньої поверхні гільзи висотою не менше 5мм, в якому площа поперечного перерізу стінки гільзи максимальна. UA 117050 U (12) UA 117050 U UA 117050 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, зокрема до машин безперервного лиття заготовок (далі - МБЛЗ), що містять гільзовий кристалізатор. В даний час існує велика кількість різноманітних конструкцій кристалізаторів, причому всі вони призначені для забезпечення початкової кристалізації при формуванні безперервнолитого зливка (далі - БЛЗ) сталі, тобто у залитої в кристалізатор рідкої сталі відбирається необхідна кількість тепла, при цьому утворюється кірка зливка, що має несучу здатність і, як наслідок, дає можливість зливку тримати свою форму. Таким чином, від конструктивних характеристик кристалізатора в значній мірі залежать продуктивність МБЛЗ і якість зливків, що відливаються. Отже, кристалізатор повинен забезпечувати технологічно необхідне теплове навантаження заданої величини і інтенсивності, при оптимальних режимах розливання, зі збереженням високої стійкості гільзи і стабільного профілю БЛЗ. Для виробництва сортової заготовки при високошвидкісному розливанні сталі переважно використовують гільзові кристалізатори. Гільзу виготовляють з суцільнотягнутої мідної заготовки, з наданням їй різними методами обробки необхідного профілю поперечного перерізу. Для забезпечення жорсткості і міцності конструкції, гільзу кріплять в сталевому корпусі водяної сорочки. Для відводу тепла використовують воду, що циркулює в зазорі між сорочкою і зовнішньою поверхнею гільзи. Збільшення кількості відібраного в потрібній зоні тепла з одиниці площі поверхні зливка знижує температуру зовнішньої поверхні останнього і збільшує міцність кірки зливка на виході з кристалізатора. Однак експериментально доведено, що величина теплового потоку до стінки гільзи кристалізатора прогресивно падає у напрямку руху зливка, що викликає поступову зміну швидкості кристалізації [1]. Також, на інтенсивність кристалізації зливка, крім теплопровідних властивостей стінок гільзи, впливають потужні турбулентні потоки сталі, яка потрапляє в гільзу і має велику кінетичну енергію. У місцях найбільших швидкостей потоків, що мають хаотичний порядок, відбувається більш інтенсивний нагрів стінки гільзи за рахунок розмиву двофазної зони (далі - ДФЗ) і кірки, що утворилася. Зазвичай ослаблення міцності кірки відбувається, перш за все, в місцях, прилеглих до кутів гільзи кристалізатора. Через невідповідність геометрії внутрішньої порожнини гільзи і характеру зміни поперечного перерізу (усадки) БЛЗ, між ними утворюється зазор. Оскільки дотик зливком поверхні гільзи відбувається мікронерівностями, а решта простору заповнена сумішшю газів, переважно воднем, то для розрахунків можна прийняти зазор газовим. Остання обставина має важливе значення, так як при відсутності певної кількості водню в газовому зазорі його термічний опір збільшується в рази. Негативний вплив вищевикладених факторів (особливо при відсутності водню в зазорі) призводить до того, що не забезпечується рівномірний, мінімальної товщини газовий зазор. Ситуація при розливанні з застосуванням шлакоутворюючої суміші (далі - ШУС) носить ще більш критичний характер. Все це призводить до порушення теплообміну між зливком і гільзою і, як наслідок, до розвитку нерівномірної кристалізації. Такий стан пояснює причину того, що саме в кристалізаторі зароджуються практично всі дефекти БЛЗ, що формується. Таким чином, створення умов для формування стабільного газового зазору є головним завданням у забезпеченні підвищення швидкості розливання сталі і підвищення якості БЛЗ. Отже, визначальними факторами ефективного тепловідведення в системі "зливок внутрішня поверхня гільзи" є величина газового зазору та його термічний опір (теплопровідність), а в системі "зовнішня поверхня гільзи - вода" - коефіцієнт тепловіддачі. Вочевидь, що для значного поліпшення тепловідведення від зливка в потрібній зоні необхідно привести у відповідність швидкість формування кірки зливка, його усадку і внутрішню геометрію гільзи. На практиці таку відповідність реалізувати дуже складно, зважаючи на вплив різних додаткових чинників: конструкція гільзи; ступінь перегріву металу, що розливають; хімічний склад металу і його особливості кристалізації; режими гойдання кристалізатора і матеріал гільзи; загальний тепловий стан системи і т.п. Під час вивчення цієї теми було проаналізовано ряд технічних рішень, в яких були зроблені спроби вирішення завдання організації ефективного тепловідведення від зливка. Так, наприклад, з документа [2] відома гільза кристалізатора для безперервного лиття, в якій, безпосередньо під областю меніска, на внутрішніх стінках виконані виїмки/заглиблення, а на зовнішніх стінках - вертикальні канавки. При цьому площа виїмок/заглиблень зменшується, поки не зійде нанівець у напрямку до нижнього торця гільзи, а вертикальні канавки розташовані поблизу кутів гільзи. Довжина вертикальних канавок дорівнює або перевищує ділянку протяжності виїмок/заглиблень. Ділянка, займана виїмками/заглибленнями і вертикальними канавками, починається на відстані 100140 мм і закінчується на відстані 200500 мм від верху гільзи. Незважаючи на декларування сукупності вищевказаних змін внутрішньої і зовнішньої поверхонь гільзи як засобу для забезпечення умов теплообміну в системі "зливок - внутрішня поверхня гільзи" за рахунок синергетичної дії комбінованого ефекту угнутості/заглиблень на 1 UA 117050 U 5 10 15 20 25 30 35 40 45 50 55 60 внутрішній поверхні і вертикальних канавок - на зовнішній поверхні, дане технічне рішення, на наш погляд, має ряд недоліків. По-перше, зазначені вище складні зміни конфігурації внутрішньої і зовнішньої поверхонь гільзи, зосереджених переважно в області нижче меніска, складно привести в гармонійну відповідність, що не дозволяє отримати заявлений результат по ефективності тепловідведення. По-друге, розташування вертикальних канавок поблизу кутів гільзи підсилює їхнє охолодження, підвищуючи ймовірність утворення тріщин і деформації кірки зливка. Сукупність нагромадження внутрішніх виїмок/заглиблень і зовнішніх канавок не оптимальні з точки зору забезпечення максимального тепловідведення від центральної частини кожної грані зливка. Крім того, зміна внутрішньої (робочої) поверхні гільзи локальними заглибленнями призводить до передчасного нерівномірного зносу та руйнування робочого покриття і стінок гільзи. На наш погляд, вищенаведені заходи не зменшують газовий зазор, а збільшують його, і ніяке збільшення площі зовнішньої поверхні гільзи не в змозі компенсувати це. Також відома мідна гільза [3], поперечний переріз якої на вході виконано збільшеним (в тому числі за рахунок виконання у верхній частині кожної сторони гільзи виїмки у формі параболи), в порівнянні з поперечним перерізом на виході заготовки, а її зовнішня поверхня збільшена за рахунок виконання канавок і ребер. При цьому внутрішня поверхня даної гільзи містить ділянки з різною конусністю, причому в області дзеркала розплаву і безпосередньо під ним, конусності мають максимальні значення, а нижче знаходяться ділянки, які мають постійно змінювану конусність. Товщина стінок даної гільзи зменшується відповідно до кількості тепла, що відводиться по висоті в одиницю часу. На нашу думку, в даному технічному рішенні також є ряд недоліків. У винаході [3], так як і в [2], особлива увага приділяється зміні геометрії внутрішньої поверхні гільзи. Однак, в процесі роботи (в динаміці), в результаті складного навантаження гільзи зі зливком, в умовах хитного кристалізатора, виникають значні знакозмінні перевантаження, при яких реальна геометрія гільзи протягом одного періоду коливань змінюється. Також кардинально змінюються умови теплопередачі від зливка до гільзи. Стінка гільзи в процесі розливання сталі в районі меніска має опуклість в бік води, а в своїй нижній частині - в бік зливка як в поздовжньому, так і в поперечному перерізі. Отже, спрогнозувати значення створеного газового зазору, а тим більше керувати ним, не представляється можливим. Також варто відзначити значні технологічні та експлуатаційні труднощі застосування таких гільз в широкому діапазоні швидкостей розливання і марок сталей, що розливають. Пропоновані зміни будуть призводити до передчасного виходу з ладу гільзи через її критичний знос і руйнування в місцях сполучення між собою ділянок внутрішньої поверхні гільзи з різними конусностями, в тому числі з виїмкою у формі параболи. Найбільш близьким за технічною суттю до об'єкта, що заявляється, є гільза [4] кристалізатора для безперервного розливання металу, кути якої округлені, а зовнішня поверхня плоскої частини кожної бокової стінки містить вертикальні охолоджувальні канавки, в яких дно спряжене з прилеглими стінками канавок радіусом сполучення. При цьому охолоджувальні канавки, згідно з цим технічним рішенням, розташовані на ділянці, яка починається вище заданого положення дзеркала розплаву і простягається вниз приблизно на 300 мм від заданого положення дзеркала. Однак, таке конструктивне виконання зовнішньої поверхні гільзи (незважаючи на неоднорідність геометричних розмірів канавок і їх взаємного розташування) виконує класичну функцію збільшення площі теплообміну зовнішньої поверхні гільзи з водою і зовсім не вирішує цю задачу в самій теплонапруженій зоні "зливок - внутрішня поверхня гільзи", де теплопередача йде через газовий зазор. Розташування канавок тільки у верхній частині гільзи вважаємо абсолютно недостатнім, тому що, разом зі збільшенням товщини кірки зливка в напрямку розливання, підвищується її термічний опір. Для підтримки тепловідведення і, як наслідок, кристалізації на технологічно необхідному рівні, важливо забезпечити оптимальний тепловідвід і в інших зонах гільзи, організувавши його максимум в центральних зонах плоских граней зливка на всьому протязі гільзи. Таким чином, проаналізувавши вищевказані роботи, можна зробити висновок про відсутність вирішення завдання організації ефективного тепловідведення від БЛЗ за рахунок мінімізації газового зазору, що є визначальним у величині загального термічного опору системи. З огляду на значущість величин теплових навантажень в гільзі кристалізатора і високу теплопровідність матеріалу її стінок, реальний ефект може бути досягнутий тільки при комбінації методів, а саме: місцевою зміною умов теплообміну в системі "зливок - внутрішня поверхня гільзи" і збільшенням площі теплообміну в системі "зовнішня поверхня гільзи - вода". Таким чином, в основу корисної моделі поставлена задача вдосконалення конструкції гільзи кристалізатора шляхом зміни її зовнішньої поверхні, що дозволить забезпечити максимальну ступінь відповідності поперечного перерізу зливка внутрішній геометрії гільзи, і, як наслідок, 2 UA 117050 U 5 10 15 20 25 30 35 40 45 50 55 60 підвищить ефективність тепловідведення в кристалізаторі за рахунок значного зменшення газового зазору, забезпечуючи, при цьому збільшення швидкості розливання сталі, стійкості гільз і підвищення якості БЛЗ. Поставлена задача вирішується тим, що в гільзі кристалізатора для безперервного розливання металу, кути якої скруглені, а зовнішня поверхня плоскої частини кожної бокової стінки містить вертикальні охолоджувальні канавки, в яких дно спряжене з прилеглими стінками канавок радіусом сполучення, згідно з корисною моделлю, охолоджувальні канавки об'єднані в розвантажувальні поля, ідентичні в площині поперечного перерізу гільзи, при цьому вздовж технологічної осі кожної бокової стінки виконано не менше двох розвантажувальних полів, розділених між собою поясом жорсткості і розташованих на відстані не менше 10 мм від найближчого торця гільзи, причому одне з розвантажувальних полів має форму трапеції, решта мають форму трапеції і/або прямокутника, а основи трапецій паралельні поясу жорсткості, при цьому залишкова товщина стінки гільзи в місцях розташування розвантажувальних полів становить не менше 0,5 її максимальної товщини, а пояс жорсткості являє собою замкнутий в єдиний контур периметр зовнішньої поверхні гільзи висотою не менше 5 мм, в якому площа поперечного перерізу стінки гільзи максимальна. При цьому площа окремо взятого верхнього розвантажувального поля становить не більше 50 % від загальної площі кожної з бокових стінок гільзи, а профіль поперечного перерізу охолоджувальних канавок має трикутний, прямокутний або трапецієподібний вигляд. Також в межах кожної з бокових стінок гільзи профіль і геометричні розміри охолоджувальних канавок окремо взятого розвантажувального поля однакові і не залежать від профілю і геометричних розмірів охолоджувальних канавок інших розвантажувальних полів. Суть корисної моделі пояснюється кресленнями, де на Фіг. 1 зображена гільза кристалізатора, вигляд збоку; на Фіг. 2 - розріз А-А Фіг. 1; на Фіг. 3 - розріз Б-Б Фіг. 1; на Фіг. 4, 5, 6 зображена гільза, вигляд збоку, в різних комбінаціях розвантажувальних полів; на Фіг. 7, 8, 9 поперечний переріз охолоджувальних канавок трикутного, прямокутного, трапецієподібного вигляду відповідно. Гільза 1 кристалізатора (на кресленні не показаний) для безперервного розливання металу має внутрішню поверхню 2, зовнішню поверхню 3, торці 4. Кути 5 гільзи 1 скруглені, на зовнішній поверхні 3 плоскої частини 6 кожної бокової стінки гільзи 1 розташовані вертикальні охолоджувальні канавки 7, об'єднані в розвантажувальні поля 8. Між розвантажувальними полями 8 розташований пояс жорсткості 9, в якому товщина стінки 10 гільзи 1 максимальна. Форма розвантажувального поля 8 має вигляд трапеції 11 і/або прямокутника 12. При цьому основи 13 трапецій 11 паралельні поясу жорсткості 9. У місцях розташування розвантажувальних полів 8, гільза 1 має залишкову товщину стінки 14. Профіль охолоджувальної канавки 7 розвантажувальних полів 8 може мати трикутний 15, прямокутний 16 або трапецієподібний 17 вигляд, при цьому дно канавки 7 спряжене з прилеглими стінками канавки радіусом сполучення 18. Для вирішення завдання підвищення ефективності охолодження зливка, пропонується на зовнішній поверхні 3 плоскої частини 6 кожної бічної сторони гільзи 1 спеціальною обробкою в заданих зонах виконати розвантажувальні поля 8. Об'єднання охолоджувальних канавок 7 в розвантажувальні поля 8 дає можливість забезпечити рухливість (деформацію) стінок потрібної зони гільзи 1 як в поперечному, так і в поздовжньому напрямках і отримати за рахунок цього максимально щільний контакт (обтюрацію) внутрішньої поверхні 2 гільзи 1 і зливка, що кристалізується. Таких розвантажувальних полів 8 на зовнішній поверхні 3 плоскої частини 6 кожної бокової стінки гільзи 1 повинно бути не менше двох. Їх форма (одна - трапеція 11, а решта - трапеція 11 і/або прямокутник 12) і місце розташування відносно поздовжньої осі визначається необхідністю зміни місцевого тепловідведення від зливка до гільзи 1 і від гільзи 1 воді. Для отримання необхідних механічних характеристик стінок гільзи (піддатливості), розвантажувальні поля 8 виконуються на відстані не менше 5 мм один від одного. Цей простір, замкнутий в єдиний контур по периметру зовнішньої поверхні гільзи 1, виконує функцію поясу жорсткості 9 (аналогічно обручам на бочці). Таких поясів жорсткості 9 на гільзі 1 повинно бути не менше одного. Разом з геометричними характеристиками розвантажувальних полів (форма поля, його висота і ширина), їх розташуванням на бічних сторонах 3 гільзи 1 (відстань до торців 4 гільзи 1) і профілем поперечного перерізу охолоджувальних канавок (див. Фіг. 7, 8, 9), за рахунок місцевої зміни товщини 14 стінок гільзи 1, створюються сприятливі умови для максимальної обтюрації внутрішньої поверхні 2 гільзи 1 та зливка, який кристалізується, що гранично мінімізує газовий зазор. В цих умовах виникає необхідність в більш ефективному відведенні збільшеної кількості тепла від зовнішньої поверхні 3 гільзи 1, що вирішується збільшенням площі взаємодії цієї частини гільзи з водою. 3 UA 117050 U 5 10 15 20 25 30 35 40 45 50 55 Виконання розвантажувальних полів 8 у формі трапеції 11 або прямокутника 12 пояснюється необхідністю забезпечення рухливості стінок гільзи 1 в потрібній зоні і в потрібних напрямках. Ці параметри визначаються в залежності від індивідуальностей внутрішньої геометрії конкретної гільзи. Висота поясу жорсткості 9 не менше 5 мм обумовлена тим, що гільзі 1 необхідний певний запас міцності і жорсткості. Також, величина і розташування поясу жорсткості 9 обумовлені бажанням мінімізувати деформацію стінки гільзи 1 саме в цій зоні. Ділянки гільзи 1, що примикають до її торців 4, виконують кілька важливих функцій. Поперше, через елементи конструкції, розташованих в цих зонах, гільзу 1 прикріплюють до верхнього і нижнього фланців кристалізатора. По-друге, через значні робочі навантаження, вкрай важливо зберегти геометричні розміри вхідного і вихідного перерізів гільзи в цих зонах. Таким чином, збереження максимальної товщини гільзи в цих місцях необхідно для забезпечення високої втомленої міцності і жорсткості всієї гільзи. Призначення розмірів цих зон не менше 10 мм визначається в залежності від механічних характеристик матеріалу конкретної гільзи (твердість, межа міцності і модуль пружності), її внутрішньої геометрії і характеру деформації при робочих навантаженнях. Фактично, це ті ж пояси жорсткості. Виконання охолоджувальних канавок 7 у трикутному 15, прямокутному 16 або трапецієподібному 17 профілі викликано необхідністю отримання оптимального коефіцієнта оребрення для конкретної зони, різною чутливістю матеріалу гільзи до надрізів і бажанням отримати необхідну величину і напрямок деформації. Оптимальний радіус сполучення 18 мінімізує концентрацію напружень в цих зонах, що в значній мірі визначає циклічну міцність і ресурс всієї конструкції. Залишкова товщина стінки 14 гільзи 1 призначається не менше 0,5 її максимальної товщини 10 для кожного типу гільзи індивідуально і визначається величиною необхідної піддатливості стінки гільзи і максимальною температурою поверхні дна канавки при роботі. Площа окремо взятого верхнього розвантажувального поля 8 не більше 50 % від загальної площі кожної з бокових стінок гільзи обумовлена тим, що розглянута зона найбільш теплонапружена, на неї припадає понад 50 % теплового навантаження. Особливо важливо оптимально організувати технологічно необхідний початковий період кристалізації і формування кірки зливка. З урахуванням подальшого місцевого розмиву ДФЗ і ще відносно тонкої кірки зливка, площа верхнього розвантажувального поля 8 в заявлених межах забезпечує мінімальну деформацію гільзи в цій зоні в поздовжньому напрямку і оптимальну в поперечному. Це сприятливо позначається на величині початкового газового зазору. В цих умовах, при незначному термічному опорі мінімального газового зазору, додатковий синергетичний ефект отримується від значного збільшення площі контакту зовнішньої поверхні гільзи із водою. Також слід зазначити, що наявність в газовому зазорі водню (виділяється при термічному розкладанні масла, що подають для змащення) в значній мірі підвищує його теплопровідність. Запропоноване рішення робить ефективну теплопередачу від зливка до гільзи менш залежною від цього важливого фактора. Авторами проведено ряд експериментів, які підтверджують високу ефективність запропонованого рішення. Так, при розливанні безперервнолитого зливка на сортовій семиструмковій МБЛЗ з використанням модернізованих гільз, було отримано стабільне збільшення швидкості розливання на 12-15 %. При цьому важливо відзначити, що в результаті проведених вдосконалень значно (в 2,2 рази) зросла стійкість гільз. З причини обмеженої кількості виробників гільз, прихильності їх до "своєї" геометрії і небажання міняти її під кожного споживача, запропоноване технічне рішення, з явною очевидністю, дозволяє отримати гільзу з різними, при потребі, комбінаціями розвантажувальних полів без відступу від обсягу корисної моделі, яка максимально відповідає конкретним умовам розливання на МБЛЗ будь-якого підприємства з метою забезпечення підвищення швидкості розливання сталі і якості БЛЗ. Джерела інформації: 1. Процессы непрерывной разливки: Монография /Смирнов А.Н., Пилюшенко В.Л., Минаев А.А. и др. - Донецк: ДонНТУ, 2002. - 536 с. (с. 234246); 2. Патент ЕР 2794148 B1, B22D 11/041, B22D 11/055, 2016 р. 3. Патент 79025 UA, B22D 11/04, B22D11/055, 2007 р. 4. Патент 2415731RU, B22D 11/055, 2011 р. 4 UA 117050 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Гільза кристалізатора для безперервного розливання металу, кути якої скруглені, а зовнішня поверхня плоскої частини кожної бокової стінки містить вертикальні охолоджувальні канавки, в яких дно спряжене з прилеглими стінками канавок радіусом сполучення, яка відрізняється тим, що охолоджувальні канавки об'єднані в розвантажувальні поля, ідентичні в площині поперечного перерізу гільзи, при цьому вздовж технологічної осі кожної бокової стінки виконано не менше двох розвантажувальних полів, розділених між собою поясом жорсткості і розташованих на відстані не менше 10 мм від найближчого торця гільзи, причому одне з розвантажувальних полів має форму трапеції, решта мають форму трапеції і/або прямокутника, а основи трапецій паралельні поясу жорсткості, при цьому залишкова товщина стінки гільзи в місцях розташування розвантажувальних полів становить не менше 0,5 її максимальної товщини, а пояс жорсткості являє собою замкнутий в єдиний контур периметр зовнішньої поверхні гільзи висотою не менше 5мм, в якому площа поперечного перерізу стінки гільзи максимальна. 2. Гільза за п. 1, яка відрізняється тим, що площа окремо взятого верхнього розвантажувального поля становить не більше 50 % від загальної площі кожної з бокових стінок гільзи. 3. Гільза за будь-яким з пп. 1, 2, яка відрізняється тим, що профіль поперечного перерізу охолоджувальних канавок має трикутний, прямокутний або трапецієподібний вигляд. 4. Гільза за будь-яким з пп. 1-3, яка відрізняється тим, що в межах кожної з бокових стінок гільзи профіль і геометричні розміри охолоджувальних канавок окремо взятого розвантажувального поля однакові і не залежать від профілю і геометричних розмірів охолоджувальних канавок інших розвантажувальних полів. 5 UA 117050 U Комп’ютерна верстка Л. Литвиненко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 11/04, B22D 11/00, B22D 11/055

Мітки: гільза, металу, безперервного, розливання, кристалізатора

Код посилання

<a href="https://ua.patents.su/8-117050-gilza-kristalizatora-dlya-bezperervnogo-rozlivannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Гільза кристалізатора для безперервного розливання металу</a>

Попередній патент: Спосіб внутрішньоміських пасажирських перевезень залізничним транспортом “комбіновані рейкові перевезення”

Наступний патент: Пристрій для нанесення нанопокриттів електричним вибухом провідників

Випадковий патент: Спосіб виділення металів, таких як золото та платина, з сировини, який включає тонке подрібнення, утворення пульпи та окиснення