Спосіб зміцнення поверхонь термооброблених сталевих деталей

Номер патенту: 118011

Опубліковано: 25.07.2017

Автори: Косенко Павло Вікторович, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ, Антошевський Богдан, Тарельник В'ячеслав Борисович, Волошко Тарас Павлович

Формула / Реферат

1. Спосіб зміцнення поверхонь термооброблених сталевих деталей, що включає операцію електроерозійного легування і операцію іонного азотування, причому операцію іонного азотування здійснюють або до, або після операції електроерозійного легування протягом часу, достатнього для насичення поверхневого шару деталі азотом на глибину зони термічного впливу, який відрізняється тим, що операцію електроерозійного легування виконують графітовим електродом з енергією розряду 0,1-6,8 Дж і продуктивністю 0,2-4,0 см2/хв.

2. Спосіб за п. 1, який відрізняється тим, що операцію електроерозійного легування графітовим електродом виконують принаймні за два етапи зі зниженням енергії розряду на кожному наступному етапі, причому перший етап легування графітовим електродом проводять з енергією розряду 0,1-6, 4 Дж і продуктивністю 0,2-4,0 см2/хв.

3. Спосіб за п.2, який відрізняється тим, що другий етап легування графітовим електродом проводять з енергією розряду 0,1-2,83 Дж і продуктивністю 0,2-2,0 см2/хв.

Текст

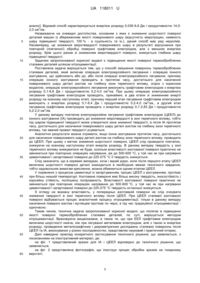

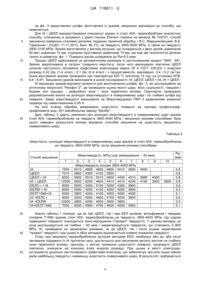

Реферат: Спосіб зміцнення поверхонь термооброблених сталевих деталей включає операцію електроерозійного легування і операцію іонного азотування, причому операцію іонного азотування здійснюють або до, або після операції електроерозійного легування протягом часу, достатнього для насичення поверхневого шару деталі азотом на глибину зони термічного впливу. Операцію електроерозійного легування виконують графітовим електродом з енергією 2 розряду 0,1-6,8 Дж і продуктивністю 0,2-4,0 см /хв. UA 118011 U (12) UA 118011 U UA 118011 U 5 10 15 20 25 Корисна модель належить до електрофізичних та електрохімічних способів обробки деталей, зокрема до електроерозійного легування графітовим електродом, та іонного азотування поверхонь стальних деталей. Одним з основних показників якості машин є їхня надійність. Найбільш поширеною причиною відмов машин визнається не поломка, а знос і пошкодження робочих поверхонь деталей та робочих органів машин. Як правило, руйнування деталей починається з руйнування їх поверхонь. Застосування зміцнювальних і захисних покриттів істотно підвищує якість продукції в машинобудуванні, забезпечує надійну роботу вузлів та деталей у важких умовах експлуатації обладнання, дозволяє знизити матеріальні та енергетичні витрати на експлуатацію машин, зменшити витрату дорогих конструкційних матеріалів. Тому дослідження, спрямовані на створення нових та підвищення якості вже існуючих захисних покриттів, актуальні і своєчасні. Одним з найбільш простих з технологічної точки зору методів створення захисних покриттів є поверхневе електроерозійне легування (ЕЕЛ). Його перевагами є: локальність впливу, мала витрата енергії, відсутність об'ємного нагрівання матеріалу, простота автоматизації і "вбудовуваність" в технологічний процес виготовлення деталей, а також можливість суміщення операцій. Застосовуючи ЕЕЛ, можна або підвищити твердість металевої поверхні нанесенням на неї матеріалу більш високої твердості або дифузійним введенням в поверхневий шар необхідних хімічних елементів з навколишнього середовища або з матеріалу анода, або знизити твердість поверхні, наносячи на неї більш м'які матеріали [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - 45 с.]. У таблиці 1 наведені основні режими роботи установки з ручним вібратором моделі "ЭИЛ 2 8А", а також рекомендований час легування 1 см поверхні (продуктивність процесу ЕЕЛ). Для ємностей накопичувального конденсатора С = 20 мкФ і С = 300 мкФ установка має по 8 режимів роботи. Режими роботи установки "ЭИЛ - 8А" Таблиця 1 Номер режиму 1 2 3 4 5 6 7 8 30 35 40 45 Uхх. В 38,5 48,2 56,1 62,8 68,7 73,6 78,6 83,4 Jкз, А С=20 мкФ С=300 мкФ 0,2-2,4 1,0-0,4 0,4-4,5 1,4-4,6 0,5-5,6 1,6-6,0 0,6-6,7 1,8-8,0 0,7-7,8 2, 0-0,2 0,8-8,9 2,2-2,4 0,9-9,0 2,4-4,6 1,0-0,2 2, 6-6,8 Продуктивність процесу 2 ЕЕЛ см /хв. С=20 мкФ С=300 мкФ 0,14-0-13 0,25-0,20 0,14-0-13 0,33-0,25 0,17-0,14 0,33-0,25 0,20-0,17 0,50-0,33 0,25-0,20 1,0-0,50 0,25-0,20 1,0-0,67 0,33-0.25 2,0-1,0 0,33-0.25 2,0-1,0 Енергія розряду С=20 мкФ 0,01 0,014 0,02 0,024 0,03 0,034 0,038 0,043 С=300 мкФ 0,14 0,22 0,28 0,35 0,42 0,49 0,56 0,63 Однак ЕЕЛ термооброблених деталей, що піддаються в умовах експлуатації високим питомим навантаженням, наприклад, деталей штампів, валів прокатних станів та інших подібних деталей, не завжди приводить до бажаного результату. Причиною виходу з ладу деяких з них є те, що під шаром підвищеної твердості після ЕЕЛ з'являється зона відпускання, тобто, зона зниженої твердості. Це призводить до так званого продавлювання зміцненого шару і, як наслідок, до швидкого зносу деталі. ЕЕЛ в даному випадку приносить шкоду, особливо якщо допустимий знос легованої поверхні перевищує товщину шару підвищеної твердості [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - 45 с.]. Відповідно до джерела з рівня техніки [Андреев В.И. Повышение эксплуатационных характеристик рабочих поверхностей деталей // Вестник машиностроения. - 1978. - № 7. - С. 7172], "провал" твердості в зоні термічного впливу можна усунути шляхом застосування після ЕЕЛ додаткової обробки для створення наклепу методом поверхневого пластичного деформування. Проте в даному випадку загального підвищення твердості в перехідній зоні не спостерігається. Згідно зі способом, відомим з рівня техніки [Патент України на винахід № 103701, Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці. / B.C. Марцинковський, В.Б. Тарельник / Опубл. 11.11.2013, Бюл. № 21.], проведення іонного азотування (ІА) або до, або після ЕЕЛ дозволяє усунути зони зниженої твердості при використанні електродів з чистих твердих зносостійких металів. Крім цього, при цьому спостерігається плавна зміна твердості 1 UA 118011 U 5 10 15 20 25 зміцненого шару і збільшення загальної глибини зони підвищеної твердості. Недоліком такого способу є низька продуктивність процесу, оскільки вже при підвищенні продуктивності до 0,4 2 см /хв. небажана шорсткість і суцільність поверхні при ЕЕЛ хромом, вольфрамом і твердим сплавом Т15К6 складають, відповідно, 4, 6; 7,8 і 5,4 мкм і 90, 55 і 80 %, що значно звужує область застосування способу для зміцнення деталей машин. Відомий спосіб цементації сталевих деталей електроерозійним легуванням (ЦЕЕЛ) [Способ цементации стальных деталей электроэрозионным легированием. Патент РФ № 2337796, МПК В23Н 9/00 / Марцинковский B.C., Тарельник В.Б., Белоус А.В.; Заявл. 05.10.2006; Опубл. 10.04. 2008, Бюл. № 31. - 3 с.], який має ряд переваг, основними з яких є: досягнення 100 % суцільності зміцнення поверхневого шару; підвищення твердості поверхневого шару деталі за рахунок дифузійно-гартівних процесів; легування можна здійснювати в строго зазначених місцях, не захищаючи при цьому решту поверхні деталі; відсутність об'ємного нагріву деталі і пов'язаних з цим повідець і викривлення; простота застосування технології; гнучка прив'язка до наявного обладнання; процес зміцнення не вимагає спеціальної підготовки і високої кваліфікації робітника. У даному способі використовується енергія розряду 0,036-6,8 Дж при продуктивності 1,0-0,2 2 см /хв. При цементації сталевих деталей електроерозійним легуванням товщина зміцненого шару залежить від енергії розряду і часу легування (продуктивності процесу). Зі збільшенням енергії розряду і часу легування, товщина зміцненого шару збільшується. При цьому зростає і шорсткість поверхні. Так при ЕЕЛ вуглецем середньовуглецевої легованої сталі 40Х (Ra=0,5 2 мкм) з продуктивністю 5 хв/см при енергії розряду 6,8 Дж товщина шару підвищеної твердості становить понад 1,15 мм. Шорсткість поверхні при цьому відповідає Ra=11,7-14,0 мкм. У табл. 2 наведені залежності продуктивності, шорсткості і суцільності поверхневого шару сталі 40Х від енергії розряду при ЕЕЛ сталі 40Х графітом і твердими зносостійкими металами. Вплив енергії розряду і продуктивності процесу на параметри якості поверхневого шару при ЕЕЛ сталі 40Х графітом і твердими зносостійкими металами. 30 Таблиця 2 2 Енергія розряду, W р, Дж Продуктивність, см /хв. ЕЕЛ твердими зносостійкими металами 0,10 0,2 0,2 0,31 0,3 0,3 0,42 0,4 0,4 0,53 0,5 0,90 1,0 2,83 2,0 3,40 3,0 6,80 35 ЦЕЕЛ 4,0 ЦЕЕЛ 0,8-0,9 100 0,9-1,0 100 1,1-1,3 100 1,4-1,7 100 1,6-2,0 100 5,7-6,9 100 8,3-8,5 100 11,9-14,0 100 Шорсткість, Ra, мкм Суцільність, % ЕЕЛЭ ЕЕЛ Л Сr W 2,8 3,8 100 90 3,4 5,4 100 70 4,6 7,8 90 55 62 10,5 90 55 ЕЕЛ 15К6 3,0 100 4,2 90 5,4 80 7,6 80 Також відомий спосіб ЦЕЕЛ, який застосовують для зниження шорсткості поверхні деталей машин і, отже, для розширення області їх застосування. Даний спосіб полягає в тому, що ЦЕЕЛ проводять поетапно, знижуючи на кожному наступному етапі енергію розряду [Патент України на винахід № 101715, Спосіб цементації сталевих деталей електроерозійним легуванням / B.C. Марцинковський, В.Б. Тарельник, М.П. Братущак / Опубл. 25.01.2013, Бюл. № 8. найближчий 2 UA 118011 U 5 10 15 20 25 30 35 40 45 50 55 60 аналог]. Відомий спосіб характеризується енергією розряду 0,036-6,8 Дж і продуктивністю 14,02 2,0 см /хв. Незважаючи на очевидні достоїнства, основним з яких є зниження шорсткості поверхні деталей машин із збереженням якості поверхневого шару (відсутність мікротріщин, наявність шару підвищеної твердості, 100 % - а суцільність та ін.), даний спосіб має ряд недоліків. Насамперед, це зниження мікротвердості поверхневого шару в результаті відпускання при повторній (поетапної) обробці поверхні графітовим електродом, але з меншою енергією розряду. Крім цього разом зі зниженням мікротвердості поверхні, знижується глибина шару підвищеної твердості. Задачею запропонованої корисної моделі є підвищення якості поверхні термооброблених сталевих деталей шляхом нітроцементації. Поставлена задача вирішується тим, що у способі зміцнення поверхонь термооброблених сталевих деталей, який включає операцію електроерозійного легування і операцію іонного азотування, що здійснюють або до, або після операції електроерозійного легування, причому операцію іонного азотування проводять в протягом часу, достатнього для насичення поверхневого шару деталі азотом на глибину зони термічного впливу, згідно з корисною моделлю, операцію електроерозійного легування виконують графітовим електродом з енергією 2 розряду 0,1-6,8 Дж і продуктивністю 0,2-4,0 см /хв. При цьому операцію електроерозійного легування графітовим електродом проводять, принаймні, в два етапи зі зниженням енергії розряду на кожному наступному етапі, причому перший етап легування графітовим електродом 2 виконують з енергією розряду 0,1-6,4 Дж і продуктивністю 0,2-4,0 см /хв., а другий етап легування графітовим електродом проводять з енергією розряду 0,1-2,83 Дж і продуктивністю 2 0,2-2,0 см /хв. У даному випадку поетапне електроерозійне легування графітовим електродом (ЦЕЕЛ) до іонного азотування (ІА) призводить до зниження мікротвердості в зоні термічного впливу, тобто під шаром підвищеної твердості може утворитися зона зниженої твердості, а після ІА протягом часу, достатнього для насичення поверхневого шару деталі азотом на глибину зони термічного впливу, так званий провал твердості усувається. Аналогічні результати можна отримати, якщо іонне азотування протягом часу, достатнього для насичення поверхневого шару деталі азотом на глибину зони термічного впливу, проводити до ЦЕЕЛ. При цьому з метою зниження шорсткості поверхні, ЦЕЕЛ слід проводити поетапно, знижуючи на кожному наступному етапі енергію розряду. В даному випадку твердість у зоні термічного впливу знижуватися не буде, оскільки властивості азотованої поверхні практично не змінюються при повторних операціях нагрівання, аж до 500-600 °C, у той час як при нагріванні цементованої і загартованої поверхні до 225-275 °C її твердість знижується. Слід зазначити, що в окремих випадках, хоча і вкрай рідко, коли після першого етапу ЦЕЕЛ величина шорсткості поверхні деталі знаходиться в необхідних межах технічного завдання, тобто задовольняє вимогам креслення, можна обмежиться одним етапом ЦЕЕЛ. У порівнянні з процесом цементації із загартуванням, процес ЦЕЕЛ з азотуванням, протікає при більш низькій температурі. Азотована поверхня має більш високу твердість, зносостійкість і корозійну стійкість, поліпшену полірованість. Властивості азотованої поверхні практично не змінюються при повторних операціях нагрівання до 500-600 °C, у той час як при нагріванні цементованої і загартованої поверхні до 225-275 °C твердість останньої знижується. З огляду на вказану властивість, у попередньо азотованій поверхні не слід очікувати зниження твердості в зоні термічного впливу після ЦЕЕЛ. При ЦЕЕЛ сталевої азотованої поверхні відбувається процес аналогічний процесу нітроцементації, тільки в даному випадку насичення поверхні азотом і вуглецем протікає по черзі, а під час традиційної нітроцементації одночасно. Таким чином, технічна задача запропонованої корисної моделі, що полягає в підвищенні якості поверхні термооброблених сталевих деталей, по суті, вирішується методом нітроцементації. Враховуючи вищесказане, а також те, що при ЕЕЛ графітовим електродом величина шорсткості нижче, ніж при легуванні металевим електродом, але з такою ж енергією розряду, проведення металографічних і дюрометричних досліджень сталевих поверхонь після ЦЕЕЛ та ІА, виконуваних у різних послідовностях, представляє науковий і практичний інтерес. Далі наведено приклад конкретного застосування технічного рішення, що заявляється, з посиланнями на ілюстративний матеріал, де: на фіг. 1 представлений зразок для ІА і ЦЕЕЛ відповідно до технічного рішення, що заявляється; на фіг. 2 представлена фотографія, що ілюструє процес обробки зразків на токарному верстаті; 3 UA 118011 U 5 10 15 20 25 на фіг. 3 представлені шліфи, виготовлені із зразків, зміцнених відповідно до способу, що заявляється. Для ІА і ЦЕЕЛ використовували спеціальні зразки зі сталі 40Х, термооброблені аналогічно способу, описаному в документі з рівня техніки [Патент України на винахід № 103701, Спосіб зміцнення поверхонь сталевих деталей, підданих термічній обробці. / B.C. Марцинковський, В.Б. Тарельник / Опубл. 11.11.2013, Бюл. № 21], на твердість 3900-4000 МПа, а також на твердість 3000-3100 МПа. Зразки виготовляли у вигляді котушки, що складається з двох дисків, діаметром 50 мм і шириною 10 мм, з'єднаних проставкою діаметром 15 мм, що має дві технологічні ділянки такого ж діаметра, фіг. 1. Поверхні дисків шліфували до Ra=0,5 мкм. Процес ЦЕЕЛ здійснювали за автоматичним режимом із застосуванням моделі "ЭИЛ - 8А". Зразки закріплювали в патроні токарного верстата, після чого виконували поетапне ЦЕЕЛ шляхом наступного легування графітовим електродом марки ЭГ-4 (ОСТ 229-83) з енергією 2 розряду 0,42 Дж (1-й етап) і 0,1 Дж (2-й етап) і з продуктивністю, відповідно, 0,4 і 0,2 см /хв. Іонне азотування зразків проводили при температурі 520 °C протягом 12 год. на установці НГВ6,6 / 6-И1. Зміцнення зразків виконували в різній послідовності: ІА; ЦЕЕЛ; ЦЕЕЛ + ІА; ІА + ЦЕЕЛ. Зі зміцнених зразків вирізали сегменти для виготовлення шліфів, фіг. 3, які досліджували на оптичному мікроскопі "Неофот-2", де проводили оцінку якості шару, його суцільності, товщини і будови зон підшару - дифузійної зони і зони термічного впливу. Одночасно проводили дюрометричний аналіз на розподіл мікротвердості в поверхневому шарі і по глибині шліфа від поверхні. Замір мікротвердості виконували на Мікротвердомірі ПМТ-3 вдавленням алмазної піраміди під навантаженням 0,05 Н. На всіх етапах обробки вимірювали шорсткість поверхні на приладі профілографпрофілометр мод. 201 виробництва заводу "Калібр". Дані таблиці 3 дають уявлення про розподіл мікротвердості в поверхневому шарі зразків сталі 40Х, термооброблених на твердість 3900-4000 МПа і зміцнених різними способами. Крім цього наведені результати впливу вказаних способів зміцнення на шорсткість зміцненого поверхневого шару. Таблиця 3 Шорсткість і розподіл мікротвердості в поверхневому шарі зразків зі сталі 40Х, термооброблених на твердість 3900-4000 МПа, після зміцнення різними способами 1 ІА ЦЕЕЛ ЦЕЕЛ + ІА ІА + ЦЕЕЛ ЕЕЛС r + ІА ЕЕЛW + ІА ЕЕЛТ15К6+ІА ІА +ЕЕЛС r ІА +ЕЕЛW ІА+ЕЕЛТ15К6 30 35 40 Ra, мкм Мікротвердість, МПа (шаг вимірювання ~ 30 мкм) Спосіб зміцнення 7200 7010 8200 12000 8000 8000 5000 9000 10000 7000 2 3 4 5 6 7 Мікротвердість основи 3900-4000 МПа 5010 4800 4800 4800 4010 3900 3800 4300 4100 3900 5600 5510 5010 4600 4400 4310 6500 6200 4600 4410 4410 4230 5500 5400 5100 5000 4300 3900 5000 4200 4100 4000 4000 3900 3800 4200 4100 4000 4000 4000 5200 5000 4900 4700 4500 3950 4800 4200 4000 3900 3900 5500 4900 4700 4600 4500 3950 8 9 10 4000 3980 4160 4000 3900 3900 0,5 0,8 0,8 0,8 2,6 3,3 5,1 2,6 3,3 5,1 Аналіз таблиці 1 показує, що як при ЦЕЕЛ, так і при ЕЕЛ хромом, вольфрамом і твердим сплавом Т15К6 зразків сталі 40Х, термооброблених на твердість 3900-4000 МПа, під шаром підвищеної твердості знаходиться зона відпущення ("провал" твердості). У даному випадку ця зона розташовується на глибині ~ 60 мкм і характеризується твердістю, що становить 3 800 МПа. ІА, проведене на зазначених режимах, як до ЦЕЕЛ, так і після усуває характерний "провал" твердості, при цьому в обох випадках відзначається плавне зниження твердості. Отже, при зміцненні термооброблених деталей методом ЕЕЛ, необхідно або до, або після легування піддавати їх ІА протягом часу, достатнього для насичення металу азотом на глибину зони термічного впливу, причому, з метою зниження шорсткості поверхні, проводити ЦЕЕЛ поетапно, знижуючи на кожному етапі енергію розряду. При цьому в якості електродаінструмента доцільно застосовувати графітовий електрод, що забезпечує при всіх інших рівних умов найбільшу твердість і найменшу шорсткість поверхневого шару. В результаті, відбувається 4 UA 118011 U процес почергового насичення поверхневого шару азотом і вуглецем, тобто, процес нітроцементації. Слід зазначити, що найбільша твердість (12000 МПа) і глибина зони підвищеної твердості (~ 220 мкм) відзначається при ЦЕЕЛ, проведеному після ІА. 5 10 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб зміцнення поверхонь термооброблених сталевих деталей, що включає операцію електроерозійного легування і операцію іонного азотування, причому операцію іонного азотування здійснюють або до, або після операції електроерозійного легування протягом часу, достатнього для насичення поверхневого шару деталі азотом на глибину зони термічного впливу, який відрізняється тим, що операцію електроерозійного легування виконують 2 графітовим електродом з енергією розряду 0,1-6,8 Дж і продуктивністю 0,2-4,0 см /хв. 2. Спосіб за п. 1, який відрізняється тим, що операцію електроерозійного легування графітовим електродом виконують принаймні за два етапи зі зниженням енергії розряду на кожному наступному етапі, причому перший етап легування графітовим електродом проводять 2 з енергією розряду 0,1-6,4 Дж і продуктивністю 0,2-4,0 см /хв. 3. Спосіб за п. 2, який відрізняється тим, що другий етап легування графітовим електродом 2 проводять з енергією розряду 0,1-2,83 Дж і продуктивністю 0,2-2,0 см /хв. 5 UA 118011 U Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори російськоюBogdan Antoszewski

МПК / Мітки

МПК: C23C 8/00, B23H 5/00, C23C 28/00

Мітки: сталевих, спосіб, поверхонь, зміцнення, термооброблених, деталей

Код посилання

<a href="https://ua.patents.su/8-118011-sposib-zmicnennya-poverkhon-termoobroblenikh-stalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення поверхонь термооброблених сталевих деталей</a>

Попередній патент: Опалювальний твердопаливний котел

Наступний патент: Спосіб відображення електромагнітних хвиль

Випадковий патент: Циклопропеновий склад