Спосіб формування зносостійкої поверхні металевих виробів

Формула / Реферат

1. Спосіб формування зносостійкої поверхні металевих виробів, що включає утворення на зовнішній поверхні електроіскровим методом зміцнених ділянок з легуючих матеріалів у вигляді розташованих на відстані між собою пагорбків або валиків, частково впроваджених в основу виробу, і наступну механічну обробку останнього методом шліфування його абразивним інструментом до визначеного розміру і шорсткості, який відрізняється тим, що на різних частинах поверхні виробу формують різну шорсткість: на основній поверхні шорсткість вищу, ніж на дискретно зміцнених ділянках, при цьому величина шорсткості основи перевищує шорсткість дискретно зміцнених ділянок не менш ніж в 1,5 рази.

2. Спосіб за п. 1, який відрізняється тим, що шорсткість поверхні основи виробу знаходиться у межах Ra, що дорівнює 0,25-0,63 мкм, а шорсткість поверхні дискретно зміцнених ділянок у межах Ra, що дорівнює 0,02-0,16 мкм.

3. Спосіб за п. 1 і 2, який відрізняється тим, що шорсткість поверхні основи виробу формують механічною обробкою методом шліфування її абразивним інструментом перед утворенням на ній зміцнених ділянок.

Текст

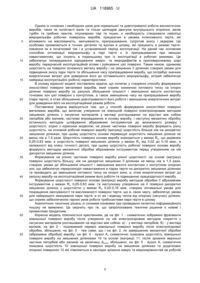

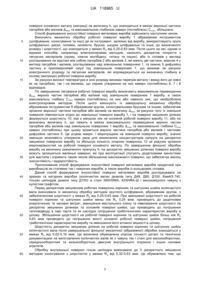

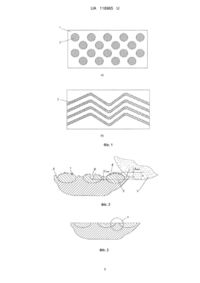

Реферат: UA 118965 U UA 118965 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудування і стосується безпосередньо удосконалення способу формування зносостійкої поверхні металевих виробів шляхом попередньої механічної обробки робочої поверхні виробу з наступним нанесенням на неї дискретного зносостійкого покриття з легуючих матеріалів електроіскровим методом у вигляді розташованих на відстані між собою пагорбків або валиків, частково впроваджених в основу виробу, і наступної механічної обробки виробу абразивним інструментом. Відомий спосіб формування зносостійкої поверхні металевих виробів шляхом електроіскрового легування зазначеної поверхні і наступної механічної обробки її. (Трафимов В.И. Улучшение качества покритий, получаемых электроискровым легированием. // журн. "Электронная обработка материалов". - изд. ШТИНЦА, 1978. - № 4. - С. 86-88.). Згідно з даним способом формування, на поверхню виробу наноситься суцільне покриття з легуючих зміцнюючих матеріалів у вигляді великої кількості поруч розташованих один від одного пагорбків, що значно пошкоджує зовнішню поверхню виробу і знижує продуктивність виготовлення виробів. Однак, шорсткість зовнішньої поверхні виробу при цьому висока, що не дозволяє використовувати даний спосіб формування зносостійкої поверхні при виготовленні високоточних виробів. Відомий спосіб формування зносостійкої поверхні металевих виробів, заснований на дискретному нанесенні електроіскровим методом на зовнішню поверхню виробу покриття у вигляді розташованих на відстані між собою пагорбків або валиків з легуючих матеріалів, і наступній механічній обробці виробу (а.с. СРСР № 1798070, В23Н 9/00,1993). Дискретне електроіскрове легування поверхні виробу створює на ній значно меншу кількість пагорбків або валиків, що менше пошкоджує дану поверхню і значно прискорює процес формування зносостійкої поверхні виробу. Механічну обробку виробу виконують вигладжуванням його алмазним вигладжувачем при попередньому нанесенні на покриття з легуючих матеріалів м'якого металу, наприклад міді або бронзи. Однак за рахунок того, що електроіскрове легування супроводжується електричним розрядом з високою температурою в зоні розряду на поверхні виробу утворюються каверни як на пагорбках, так і на валиках з легуючих матеріалів. Верхня кромка пагорбків та валиків має розвинену поверхню і складається із напливів, загострених виступів та западин великої твердості, що сприяє інтенсивному зносу контртіла, яке працює в парі зі зміцненим виробом. Крім цього ці дефекти є причиною виникнення концентраторів напруги на поверхні виробу, що негативно позначається на експлуатаційній надійності виробу. Найближчим аналогом по суті і результату, що досягається, до корисної моделі, що заявляється, є спосіб формування зносостійкої поверхні металевих виробів, заснований на утворенні на зовнішній поверхні електроіскровим методом з легуючих матеріалів у вигляді розташованих на відстані між собою пагорбків або валиків, частково впроваджених в основу виробу, і наступній механічній обробці методом абразивної обробки (шліфування, хонінгування і т.п.) до визначеного розміру і шорсткості (пат. UA № 79336, В23Н 9/00, 2007). Обробка абразивним інструментом зовнішньої поверхні виробу після нанесення на неї зміцнюючих дискретних ділянок дозволяє усунути дефектний шар поверхні, який є джерелом утворення концентрації напруги, або нівелювати розвинуту поверхню пагорбків та валиків з легуючих матеріалів і попередити таким чином умови виникнення зазначених концентраторів напруги, що сприяє підвищенню зносостійкості та втомної міцності виробу, а також зменшенню зносу контртіла, що працює в парі з виробом. В той же час, виконання таким чином механічної обробки виробу, яку здійснюють тут після формування на його робочій поверхні зміцнених ділянок, створює на різних частинах поверхніоснови (матриці) і зміцнених ділянках однакову шорсткість, яка мусить забезпечувати припрацювання пари тертя та достатню змочувальну характеристику поверхні виробу та її маслоємність. Як правило, шорсткість Ra на поверхнях деталей трибосистем пар тертя мусить складати не більше 0,63 мкм. Але при цьому така шорсткість на зміцнених ділянках поверхні виробу, які виконують функцію опорних (несучих) поверхонь, як найбільш зносостійкі частини виробу, призводить до тривалого за часом припрацювання та підвищення зносу контртіла і самого виробу, котрий проходить інтенсивно навіть при порівняно невеликих експлуатаційних навантаженнях, тому що на дискретно зміцнених ділянках поверхні виробу з зазначеною шорсткістю виникає високий питомий тиск, внаслідок чого відбувається розрив мастильної плівки та зрізання мікронерівностей і, як наслідок, підвищення температури в робочій зоні, що призводить до тривалого за часом припрацювання та зносу контртіла. Це призводить до зниження експлуатаційної надійності як самої зміцненої деталі, так і контртіла, з яким вона взаємодіє. 1 UA 118965 U 5 10 15 20 25 30 35 40 45 50 55 Одною із головних і необхідних умов для нормальної та довготривалої роботи високоточних виробів, таких як колінчасті вали та гільзи циліндрів двигунів внутрішнього згоряння, валів турбін та гребних гвинтів, плунжерних пар та інших, є необхідність створювати найліпші мікрорельєфи робочих поверхонь виробів, працюючих в умовах інтенсивного тертя, які впливають на маслоємність, змочуваність, припрацювання, супротив зносу і задирам. Це особливо проявляється в точних деталях та вузлах в цілому, які працюють в режимі тертяковзання як в початковий так і в установлений період експлуатації. На даний час основним способом оптимізації мікрорельєфу в парі тертя є їх припрацювання при менших навантаженнях, що існують в подальшому при їх експлуатації в робочих режимах. Це забезпечує попередження зародження макро- та мікродефектів в приповерхневому шарі виробу, передчасній експлуатаційній втоми і руйнуванні цієї поверхні. Таким чином, однакова шорсткість на поверхні основного металу виробу і на зміцнених її ділянках створює умови для підвищення зносу пари тертя та збільшення часу припрацювання виробу, що потребує значних енергетичних витрат для доведення його до оптимального мікрорельєфу, котрий забезпечує найкращі експлуатаційні (робочі) характеристики. В основу корисної моделі поставлена задача, що полягає у створенні способу формування зносостійкої поверхні металевих виробів, який сприяє зниженню питомого тиску на опорні ділянки поверхні виробу за рахунок збільшення кількості і зменшення висоти контактних точкових зон цієї поверхні з контртілом, а також зменшенню часу на припрацювання виробу (пари тертя), а отже збільшенню довготривалості його роботи і зменшенню енергетичних витрат для доведення його на експлуатаційний режим роботи. Поставлена задача вирішується тим, що у способі формування зносостійкої поверхні металевих виробів, що включає утворення на зовнішній поверхні електроіскровим методом зміцнених ділянок з легуючих матеріалів у вигляді розташованих на відстані між собою пагорбків або валиків, частково впроваджених в основу виробу, і наступну механічну обробку останнього методом шліфування абразивним інструментом до визначеного розміру і шорсткості, згідно з корисною моделлю, на різних частинах поверхні виробу формують різну шорсткість: на основній робочій поверхні виробу (матриці) шорсткість більше ніж на дискретно зміцнених ділянках, при цьому шорсткість основи перевищує шорсткість зміцнених ділянок не менш ніж в 1,5 рази. Шорсткість поверхні основи виробу знаходиться у межах Ra, що дорівнює 0,25-0,63 мкм, а шорсткість поверхні зміцнених ділянок у межах R a від 0,02 до 0,16 мкм., в залежності від класу точності деталі, при цьому шорсткість робочої поверхні основи виробу формують методом механічної обробки абразивним інструментом перед утворенням на ній дискретно зміцнених ділянок. Формування на різних частинах поверхні виробу різної шорсткості: на основі (матриці) поверхні шорсткість більшу, ніж на дискретно зміцнених її ділянках не менш ніж в 1,5 рази, створює умови до збільшення кількості і зменшення висоти контактних з контртілом опорних зон, що забезпечує перерозподіл навантаження в парах тертя на дискретно зміцнених ділянках та призводить до зменшення питомого тиску на опорні зони, а, отже енергетичних витрат до запуску виробу на експлуатаційний режим його роботи та підвищенню працездатності виробу. Формування шорсткості поверхні основи (матриці) виробу методом обробки її абразивним інструментом у межах Ra 0,25-0,63 мкм. та наступному утворенню на її поверхні дискретно зміцнених ділянок з шорсткістю у межах Ra 0,02-0,16 мкм. створює оптимальні умови для покращення змочуваності та маслоємності поверхні тертя, що в, свою чергу, забезпечує умови для найкращого змазування пари тертя, а от же і відводу тепла від опорних (несучих) ділянок, що сприяє забезпеченню гарних умов роботи трибосистеми пари тертя в цілому. Аналогічних технічних рішень зі схожими ознаками при проведенні патентно-інформаційного пошуку не виявлено. Це свідчить про те, що запропоноване технічне рішення є новим і промислово придатним. Корисна модель пояснюється кресленням, де на фіг. 1 - схематично зображені фрагменти зовнішньої поверхні виробу після утворення на ній електроіскровим методом покриття з легуючих матеріалів розташованих на відстані між собою: а) - у вигляді пагорбків; б) - у вигляді валиків; на фіг. 2 - подовжений переріз зовнішньої поверхні виробу після електроіскрової обробки, збільшено; на фіг. 3 - теж саме, що і на фіг. 2, по завершенню механічної обробки (абразивна обробка) виробу; на фіг. 4 - вузол А, схематично показана шорсткість зовнішньої поверхні виробу на зміцнених ділянками 10 та основі (матриці) 11, після зрізання верхньої частини пагорбків або валиків на величину Δmах, збільшено; на фіг. 5 - вузол А, схематично показана шорсткість 10 зовнішньої поверхні виробу на зміцнених ділянках та додаткових опорних поверхнях 12 які з'являються в наслідок зрізання макро та мікронерівностей на робочій 2 UA 118965 U 5 10 15 20 25 30 35 40 45 50 55 60 поверхні основного металу (матриці) на величину h, що знаходиться в межах верхньої частини пагорбків або валиків Δmах та максимальною глибиною каверн (поглиблень) С max, збільшено. Спосіб формування зносостійкої поверхні металевих виробів здійснюють наступним чином. Виконують механічну обробку робочої поверхні виробу 1 абразивним інструментом (шліфування, хонінгування та інші) де як інструмент, залежно від виробу, використовують круги шліфувальні, диски, головки, сегменти, бруски, шкурки шліфувальні та інше, до визначеного розміру і шорсткості, що знаходиться у межах Ra від 0,25-0,63 мкм. Після цього на неї, одним із відомих способів, наприклад електроіскровим методом, наносять дискретне покриття з легуючих матеріалів (хрому, нікелю молібдену, титану та інших), або їх сплавів у вигляді розташованих на відстані між собою пагорбків 2 або валиків 3, які мають дві частини, верхню 4 у вигляді пагорбків і валиків, розташованих над зовнішньою поверхнею 1, та нижню 5 дифузійну частину в приповерхневій смузі під зовнішньою поверхнею 1, що виникає за рахунок електричного розряду та легуючих матеріалів, які впроваджуються на визначену глибину в основу (матрицю) робочої поверхні виробу. За рахунок високої температури в зоні розряду виникає перегрів металу і викид його до зовні як на пагорбках, так і на валиках, що сприяє утворенню на них каверн (поглиблень) 6, 7 і 8 відповідно. По завершенню легування робочої поверхні виробу визначають максимальне перевищення Δmах верхніх частин пагорбків або валиків над зовнішньою поверхнею 1 виробу, а також максимальну глибину Сmах каверн (поглиблень) на них або навколо них, що необроблена електроіскровим методом. Після цього виконують їх завершальну механічну обробку абразивним інструментом 9 абразивним кругом, хонінгувальними брускам та іншим, забезпечив зрізання верхньої частини пагорбків або валиків на величину Δmах за рахунок чого їх зовнішня поверхня нівелюється згідно до зовнішньої поверхні виробу 1, і на поверхні зміцнених ділянок формується шорсткість 10, яка є меншою ніж на основній робочій поверхні виробу 11, або на визначену величину h, що лежить в межах максимального перевищення верхніх частин пагорбків або валиків над зовнішньою поверхнею 1 виробу Δmax та максимальної глибини Сmах каверн (поглиблень) при цьому зрізається верхня частина пагорбків або валиків і частково дифузійна частини 5. Це усуває макро- і мікротріщини на зовнішній поверхні виробу, значно зменшує можливість утворення умов для виникнення концентраторів напруги на дискретно зміцнених поверхнях виробу та збільшує кількість опорних поверхонь 12 за рахунок зрізання мікронерівностей на робочій поверхні основного металу. По завершенню фінішної обробки виробу на величину зазначеного припуску h, на дискретно зміцнених ділянках поверхні виробу можуть залишаться маленькі каверни, які при експлуатації слугують додатковими ємностями для мастила і сприяють таким чином збільшенню маслоємності поверхні, що забезпечує високу зносостійкість і задиростійкість. Пропонований спосіб формування зносостійкої поверхні металевих виробів придатний при виробництві як сталевих так і чавунних виробів, а також виробів із кольорових сплавів. Даний спосіб формування зносостійкої поверхні металевих виробів досліджувався на зразках та натурних виробах (колінчастих валах дизелів типу Д49, Д80, Д100, КамАЗ-740, гільзах циліндрів дизеля типу Д100) із сталі 38ХНЗМА, 42ХНФА-Ш і високоміцного чавуну з кулястим графітом. Перед дискретним зміцненням робочих поверхонь корінних та шатунних шийок колінчастого вала виконували їх механічну обробку методом круглого шліфування, абразивним кругом, з забезпеченням шорсткості у межах Ra від 0,25-0,63 мкм. При зменшенні шорсткості на робочій поверхні корінних та шатунних шийок менш ніж Ra 0,25 мкм. призводить до додаткових енергетичних та часових витрат, зменшення мастильного клину та нівелювання шорсткості на дискретно зміцнених ділянках та основній поверхні шийок, що призводить до погіршення тепловідводу в парі тертя та як наслідок погіршення триботехнічних характеристик виробу в цілому. Збільшення шорсткості на робочій поверхні корінних та шатунних шийок більш ніж R a 0,63 мкм призводить до погіршення якості основної робочої поверхні шийок, погіршення триботехнічних характеристик виробу та зменшення його втомної міцності в цілому. Шорсткість дискретно зміцнених ділянок на робочій поверхні корінних та шатунних шийок колінчастого вала після завершальної фінішної механічної (абразивної) обробки знаходиться у межах Ra від 0,02-0,16 мкм. Ця величина обумовлена класом точності деталі та технічною документацією на виготовлення колінчастих валів як з чавуну так і сталі для високооборотних, середньооборотних та низькооборотних двигунів внутрішнього згоряння і інших силових агрегатів. Обробку внутрішньої поверхні гільзи циліндра виконували до її дискретного зміцнення методом хонінгування з шорсткістю у межах R a від 0,32-0,63 мкм. Це обумовлено тим, що 3 UA 118965 U 5 10 15 20 25 30 35 40 зменшення шорсткості робочої поверхні гільзи циліндрів менш ніж R a 0,32 мкм. призводить до додаткових енергетичних та часових витрат і зменшення маслоємності поверхні дзеркала гільзи. Збільшення шорсткості робочої поверхні гільзи більш ніж R a 0,63 мкм. призводить до погіршення якості поверхні виробу і як наслідок триботехнічних та механічних характеристик виробу. Після цього на оброблену поверхню електроіскровим методом нанесли дискретне покриття у вигляді пагорбків або валиків та виконували наступну їх механічну обробку хонінгуванням в залежності від класу точності виробу та необхідної шорсткості. Шорсткість дискретно зміцнених ділянок робочих поверхонь гільзи циліндрів після завершальної механічної обробки знаходилась у межах Ra від 0,16 до 0,02 мкм. Ця величина обумовлена класом точності деталі та технічною документацією на виготовлення гільз циліндрів силових агрегатів (двигунів внутрішнього згоряння та ін.) Це забезпечило формування на різних ділянках робочої поверхні виробу різної шорсткості: більшої на основному металі виробу і меншої на дискретно зміцнених її ділянках, які є опорними (несучими) поверхнями, що створює умови для зменшення величини початкового зносу і часу на припрацювання, а також на рівномірний перерозподіл навантаження в парі тертя, що суттєво підвищує несучу спроможність робочої поверхні виробу її працездатності та довговічність. В той же час більша шорсткість на основі робочої поверхні виробу сприяє покращенню змочуванню та збільшенню маслоємності робочої поверхні виробу, забезпечуючи кращий відвід тепла від опорних дискретно розташованих зміцнених ділянок. Дослідні роботи та виробничі випробування показали, що запропонований спосіб формування зносостійкої поверхні металевих виробів забезпечує підвищення зносостійкості та задирості й шорсткості пари тертя в 1,4-3,2 рази, а період припрацювання і витрати енергозатрат на зазначене припрацювання зменшується в 1,3-1,7 рази. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб формування зносостійкої поверхні металевих виробів, що включає утворення на зовнішній поверхні електроіскровим методом зміцнених ділянок з легуючих матеріалів у вигляді розташованих на відстані між собою пагорбків або валиків, частково впроваджених в основу виробу, і наступну механічну обробку останнього методом шліфування його абразивним інструментом до визначеного розміру і шорсткості, який відрізняється тим, що на різних частинах поверхні виробу формують різну шорсткість: на основній поверхні шорсткість вищу, ніж на дискретно зміцнених ділянках, при цьому величина шорсткості основи перевищує шорсткість дискретно зміцнених ділянок не менш ніж в 1,5 рази. 2. Спосіб за п. 1, який відрізняється тим, що шорсткість поверхні основи виробу знаходиться у межах Ra, що дорівнює 0,25-0,63 мкм, а шорсткість поверхні дискретно зміцнених ділянок у межах Ra, що дорівнює 0,02-0,16 мкм. 3. Спосіб за пп. 1 і 2, який відрізняється тим, що шорсткість поверхні основи виробу формують механічною обробкою методом шліфуванняїї абразивним інструментом перед утворенням на ній зміцнених ділянок. 4 UA 118965 U 5 UA 118965 U Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: спосіб, металевих, зносостійкої, виробів, поверхні, формування

Код посилання

<a href="https://ua.patents.su/8-118965-sposib-formuvannya-znosostijjko-poverkhni-metalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування зносостійкої поверхні металевих виробів</a>

Попередній патент: Спосіб індикації шести та диференціації трьох видів збудників бабезіозів тварин у мультиплексній полімеразній ланцюговій реакції

Наступний патент: Спосіб згладжування коливань стаціонарного магнітного поля

Випадковий патент: Спосіб улаштування енергозберігаючого конструктивного вузла "парапет - зовнішня стіна - плита покриття"