Спосіб охолодження безперервнолитих стальних заготівок на машині криволінійного типу і пристрій для його здійснення

Номер патенту: 12706

Опубліковано: 28.02.1997

Автори: Носоченко Олег Васильович, Іванов Євген Анатолійович, Булянда Олександр Олексійович, Шепотиннік Леонід Степанович, Ємельянов Володимир Володимирович, Заннес Олександр Миколайович

Текст

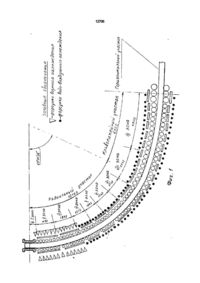

1. Способ охлаждения непрерывнолитых стальных заготовок на машинах криволинейного типа, включающий подачу на поверхность заготовки по малому и большому радиусам водовоздушной смеси, отлич а ю щ и й с я тем, что на поверхность заготовки протяженностью 5-19 м от мениска металла дополнительно подают сжатый воздух и осуществляют асимметричное охлаждение попеременно по малому и большому радиусам воздухом и водовоздушной смесью, при этом на данном участке осуществляют обжатие заготовки валками со степенью 5-18%. 2. Способ по п. 1,о т л и ч а ю щ и й с я тем, что степень обжатия заготовки каждой последующей парой валков увеличивают по 0,6-1,5%. 3. Устройство для охлаждения непрерывиолитых стальных заготовок на маши нах криволинейного типа, содержащее систему охлаждения в виде водовоздушных и воздушных форсунок и поддерживающие валки, расположенные по большому и мало му радиусам машины, о т л и ч а ю щ е е с я тем, что на участке 9-19 м от мениска метал ла водовоздушные и воздушные форсунки расположены по большому и малому ра диусам машины о шахматном порядке, а поддерживающие валки выполнены бочко образной формы. гических и машиностроительных предприятиях, в частности -для разливки стали в заготовки прямоугольного, квадратного и круглого сечения. С > ю о о О 12706 Способ предназначен для управления кристаллизацией стали при непрерывной разливке заготовок и исключения сосредоточенной осевой ликвации и может быть эффективно использован в народном хозяйстве. Известен способ комбинированной системы вторичного охлаждения слябов в МНЛЗ с использованием водо-воздушных смесей [1]. Система вторичного охлаждения выполнена комбинированной. Вначале после выхода из кристаллизатора заготовка охлаждается водой с помощью форсунок (1-я и 2-я зоны). Затем в форсунки подается водо-воздушная смесь, предварительно смешанная в специальной системе. Форсунки устанавливаются на расстоянии 300-400 мм от поверхности заготовки. Расход воздуха 35-40 м /ч, давление 0,25-0,35 МПа. Расход воды на одну форсунку 3,3-7,0 л/мин. Скорость разливки до 1 м/мин. Недостаток этого способа состоит в том, что в заготовке образуется сосредоточенная ликвация в осевой зоне, в которой содержание углерода, марганца, кремния, серы, фосфора, водорода значительно превышает .марочный состав. Сосредоточенная ликвация этих элементов практически сохраняется в прокатной продукции (листы, сортовые профили, рельсы и др.), в результате после охлаждения проката даже на воздухе в осевой зоне образуется хрупкая структура промежуточного превращения, также образуются трещины, флокены, газовые пузыри. Эти дефекты существенно ухудшают качество проката. Известен также способ вторичного охлаждения при непрерывной разливке низколегированной стали 10ХСНД на криволинейной МНЛЗ [2], заключающийся в охлаждении заготовок водой (в первых трех зонах) и водовоздушной смесью в остальных зонах с пониженным расходом воды 0,23 кг/т стали. Скорость разливки 0,7 м/мин. Температура поверхности сляба снижена до 900°С. Разность температур между центром поверхности со стороны малого радиуса и краем составила 10°С. Недостаток этого способа состоит в том, что в заготовке образуется осевая сосредоточенная ликвация, которая сохраняется и в прокате и ухудшает его качество. Устранение этого недостатка является целью предложенного решения. В качестве прототипа выбран способ вторичного охлаждения на криволинейной МНЛЗ для отливки непрерывнолитых слябов толщиной 200 мм [3], заключающийся в охлаждении заготовки водой (в первых двух зонах) и затем водо-воздушной смесью симметрично относительно малого и большого радиусов. Схема расположения форсунок приве5 дена на рис. 1. Скорость разливки 0,4-0,8 м/мин. Расход воды по зонам приведен в табл. 1. Недостатком этого способа является образование сосредоточенной ликвации в 10 осевой зоне в средней части сляба, т.к. охлаждение производится симметрично и непрерывно на криволинейных и на прямолинейном участках, при этом кристаллизация идет непрерывно и затрудняет выравнива15 ние концентрации примесей между жидкой и твердой фазами. В осевой зоне, затвердеваемой в последнюю очередь, концентрация примесей (углерод, марганец, кремний, сера, фосфор, водород) значительно 20 превышает марочный состав стали, такая сосредоточенная осевая ликвация сохраняется в готовом прокате, что приводит к образованию хрупких структур с возник* новением трещин, расслоений, флокенов, 25 пузырей. Эти дефекты существенно снижают качество проката. Следует отметить, что на боковых кромках сляба на расстоянии около 200 мм сосредоточенная осевая ликвация 30 практически отсутствует. Целью настоящего предполагаемого изобретения является устранение сосредоточенной осевой ликвации в заготовках и прокате (лист, рельсы, сортовые профили) 35 на непрерывнолитой стали и, как следствие, снижение брака по расслою и трещинам о осевой зоне. Поставленная цель достигается путем уменьшения скорости охлаждения заготов40 ки на участке вторичного охлаждения за счет уменьшения расхода ооды на радиальном и криволинейном участках или, лучше, начиная с VI зоны (черт. 1 и 4) периодически чередующимся охлаждением по малому и 45 большому радиусам в период кристаллизации заготовки и одновременным увеличением давления рабочих валков на участке вторичного охлаждения. Это позволяет задержать осевую зону в 50 жидком состоянии при высокой температуре, создавая некоторое перемешивание жидкой фазы, более высокую жидкотекучесть. диффузию и проникновение жидкой фазы в каналы между дендритами. Одновре55 менно предлагается увеличить давление рабочих валков в средней части сляб а, обеспечить высокое давление по всей ширине сляба (такое же как на концах валков в районе цапф). Это достигается за счет уве-• личения диаметра валков или установки до 12706 полнительных опорных валков во вновь изготовляемых раз ливочных маш инах или применением рабочих валков с выпуклой бочкой. Обжатие начинаетс я с IV зоны вторичного ох лаждения (черт. 1 и 4) и производ итс я пос тепенно д о конца ох лажд ения. Общее обжатие сос тавляет 5-18%. Крис таллизация жидкого металла начинаетс я с образования крис таллов a, (d) - железа, в котором э лементы примеси рас творяютс я незначительно, затем в результате реакции а, (д) -»у, идущей с выделением тепла, появляются крис таллы у фазы (аус тенит), в котором примес и (кроме с еры) рас творяю тс я значительно лучш е и обогащают тверду ю фазу. Рас творение э лементов в у фазе, как извес тно, завис ит от их концентрации и ак тивнос ти. Углерод прак тически прису тс тву ет во вс ех с талях, ос тальные э лементы либо ус иливают его активнос ть (С, S I, S, Р, N, О), либо снижают (Мп, Сг, ТІ, V, Mo, W ) (рис. 2). Элементы, усиливающие ак тивнос ть углерода, хуже диффундируют в образовавшуюся у - фазу, так как их атомы оттес няются атомами углерод а от поверх нос ти или атомы углерод а оттес няются вглу бь металла (в зависимости от концентрации и ак тивности). След овательно, в с тали д ля непрерывной разливки с леду ет у меньшить с од ержание элементов С, Si, S, Р, N, О. Такж е следует прод лить время крис таллизации центральной зоны заготовки так, чтобы она как можно дальше находилась при высокой температуре (до 1300°С), так как активнос ть углерода в 2-3 раза ниже при выс окой температу ре. На черт. 3 привед ена завис имос ть ак тивнос ти углерода (ас ) в зависимос ти от концентрации температуры. При температу ре жидкой с тали 1500°С активнос ть углерод а буд ет еще ниже. Опред елим ее для с тали с 0,12% С по формуле: N, lga( . 0,6735 2 1 05 T Nc 1 -5- Nt где ас - активнос ть углерод а, T температура, °К, Nc - атомная доля углерода в с тали 21050,6735+ -г=-х v 317 п ™,- , 1773 0,0046 1 -0,0046 y 1773 0,0046 1 -5-0, 0046" a c = 0,0268 (см. черт. 3). + О) При наличии примесей коэ ффициент активнос ти будет изменятьс я, определяем его по формуле: {3) {А) In In V> + N3 £| + N4 Е\ + ... Nn (2) х где уг - коэффициент активности раство10 ренног о э лемента I под влиянием д ругих элементов; N3, 4. п - атомные д оли друг их элементов: ЄГ' - параметр, у ничтожающий озаимо-15 дейс твие рас творенного э лемента I с другими элементами (рис. 2); yi - коэ ффициент активнос ти э лементов І в чис том рас творе. Определим коэ ффициент ак тивнос ти уг20 лерода д ля с тали 10Г2С1 (данные из рис. 2). С - 0, 1 2% , Мп - 2, 0% , S I - 1, 0% . ТІ =0,01% In ,п,Іх I nyf „ с |п 1 = | n 8 - 5 ' - In8 - 5 NMn + 8 Nsi 63 ТІ .їм 25 - l M у£Х=7,23 Коэ ффициент активнос ти углерод а в уг30 леродис той с тали равен 8 (черт. 2). Под влиянием других э лементов (Мп и ТІ) в с тали 10Г2С1 он снизился до 7, 23. Таким образом, уменьшая активнос ть углерода, можно увелич и ть ак тив нос ть д ру гих э лем ен тов и * 35 увеличить их рас творимос ть (масс оперенос ) в у фазе. Как оид но из привед енных расчетов, регу лировкой х имс ос тава с тали можно лишь частично добиться уменьшения осевой лик40 вации в непрерывнолитых заготовках. Основная зад ача с остоит в уменьшении интенс ивнос ти вторичног о ох лажд ения с тем, чтобы жидкая сердцевина дольше находилась при высокой температу ре (высокая 45 жидкотекучес ть металла и д иффузия примесей в твердую фазу). Это должно сочетаться с выс оким д авлением рабочих валков по всей ш ирине заготовки (с ляба). Ос обенно д олжен бы ть ис ключе н прог и б ва лков в 50 с ред ней час ти так же, как и у боков граней сляба. Это может быть дос тигну то за счет увеличения диаметра рабочих валков в зоне вторичного ох лаждения или ус тановки дополнительных опорных валков (в зоне вто55 р ичног о ох лаж д ен ия) при изго тов лен ии новых маш ин, или можно применить валки с выпуклой бочкой, д ля компенсации прогиба в с ред ней час ти сляба. Увеличением давления роликов на заготовку в период крис таллизации осевой зоны I 12706 металла на участке вторичного охлаждения можно добиться обратной ликвации, когда жидкий металл из осевой зоны, обогащенный примесями, будет продавливаться по каналам между остывающими дендритами, при этом примеси будут перемещаться из осевой зоны ближе к периферии. Осевая ликвация будет полностью исключена. После затвердевания металла в осевой зоне интенсивность охлаждения увеличивается до доведения температуры заготовки до 900°С. В результате чередования охлаждения создаются более благоприятные условия для диффузии и уменьшается степень ликвации в осевой зоны непрерывнолитой заготовки. Это достигается за счет изменения расположения форсунок вторичного охлаждения на радиальном, криволинейном и прямолинейном участках (черт. 4). В месте разгиба сляба по малому радиусу расход воды уменьшается, а по большому увеличивается. Это приводит к уменьшению растягивающих напряжений на поверхности заготовки по малому радиусу и снижает касательные напряжения в осевой части заготовки в момент разгиба. В конце зоны вторичного охлаждения расход воды увеличивается для окончательного охлаждения. Техническая сущность предложенного способа поясняется чертежом, на котором приведена измененная схема расположения форсунок (черт. 4). Система вторичного охлаждения комбинированная. Непрерывиолитая заготовка в первой и второй зонах охлаждается оодой, в остальных зонах - водо-воздушной смесью. Расстояние форсунок от поверхности заготовок 300-350 мм, расход воздуха на 1 форсунку 715 мм3/ч при давлении 0,3 МПа. Расход воды по зонам для заготовок толщиной 300 мм приведен в табл. 2. Схема расположения форсунок приведена на черт. 4. Расход воздуха на зону 100-130 м3/ч. Начиная с VI зоны, охлаждение ведется переменно то по малому радиусу, то по большому через каждые 3-5 минут в зависимости от скорости разливки и толщины за 8 готовки. Для скорости разливки 0,6 м/мин и толщины сляба 300 мм способ охлаждения приведен в табл. 2 и черт. 4. Одновременно обеспечивается высокое 5 давление валков на заготовку по всей ширине сляба и на всей длине зоны вторичного охлаждения. Выходящий из кристаллизатора сляб (заготовка) должен на 5-8% превышать .номинальную толщину заготовки и 10 затем в процессе охлаждения, начиная с VI зоны и до конца охлаждения, заготовка должна обжиматься с суммарным обжатием 518% за счет уменьшения раствора между роликами на 0,6-1,0 мм на каждой паре ро15 ликов. На прямолинейном участке толщина доводится до номинального размера. Температура поверхности заготовки поддерживается стабильно около 1000°С. Необходимо исключить большой про20 гиб рабочих валков посредине ширины сляба, за счет увеличения диаметра валков или за счет установки дополнительных опорных валков в зоне вторичного охлаждения (на вновь строящихся машинах) или применять 25 валки с выпуклой бочкой. Увеличивая давление валков равномерно по всей ширине сляба, можно добиться в слябе обратной ликвации, когда обогащенная примесями жидкость в осевой зоне будет выдавливать30 ся по каналам между дендритными кристаллами в периферийной зоне, что приводит к уменьшению примесей в осевой зоне. Такой способ охлаждения в сочетании с сжимающими напряжениями обеспечивает отсутст35 вие сосредоточенной осевой ликвации в заготовках и в прокате и обеспечивает выход годного проката без осевых трещин и расслоений до 97-98%. Выпуск качественного проката увеличивается на 5-10%. 40 При непрерывной разливке стали должны быть выдержаны общеизвестные технологические параметры производства стали: раскисленность металла, отноше45 ние содержания марганца к сере, повышение чистоты металла, состояние технологического оборудования (расстояние и зазоры между роликами разливочных машин). При значительных отклонениях в тех50 пологий и состоянии оборудования любые металлургические приемы для снижения ликвации могут оказаться неэффективными. 12706 10 Таблица 1 3 Расход воды по зонам, м /ч Скоро- Толщисть на сляразлив* ба, мм ки, м/ мин 0,6 1 3 4 5 6 7 8 9 R. г R, г R г R г R г R г R г R г R г 3,0 300,0 2 5,5 3,4 3,4 2,4 2,2 2,0 1,7 1,8 1,6 1.4 1,3 2,2 1,3 П р и м е ч а н и е : 1 ) R - n o больш ому рад иусу, г - по малому радиусу ; 2)Расх од вод ы изменяетс я о завис имос ти от скорос ти разливки. Табли ца 2 Скорос ть разливки, м/ мин Толщина сляба, мм « Расход воды по зонам, м /ч R. г R г R г R г R г 3,0 300,0 2 R, г 0,6 1 3 5 5,5 3,4 3,4 3,4 2,2 2,0 1,7 2,4 0,59 4 6 Продолжение табл. 2 Расход вод ы по зонам, м /ч « Скорос ть разливки, м/ мин 0,6 7 8 с ) R г R г 0,З х) 2,1 1.5 0,2х) R х) 0,2 10 11 12 г R г R г R г 1.5 1,5 0,2х) 0,2х) 1,5 1,5 1,5 о П р и м е ч а н и я : 1 ) R - расх од вод ы по бол ьшому рад иус у; г расх од воды по мал ому рад иус у; 2)х ' - вода на да нные ф орс унки подае тс я тол ько для охлажде ния форс унок или отключается; 3) Расх од вод ы изменяе тс я в за вис имос ти от скорос ти разл ивки. 12706 12706 пс 40 20 ЗО 40 50 SO 70 80 ЗО Порйдкобый номер элемента 6 периодической • Экспериментальные Ъаниш. 0 -расчемн&се даищіе . .2 / 48 W 0,6 0,4 0,2 к / / [ / , / / ^ ^ ^ 4,0 LZ Содержание углерода, % Фиг. 3 І6 12706 Упорядник Замовлення 4079 Техред М.Моргентал Коректор Л. Філь Тираж Підписне Держа вне па тентне ві домство Украї ни, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне "товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of cooling continuously cast steel blanks on curvilinear type machines

Автори англійськоюBulianda Oleksandr Oleksiiovych, Shepotynnyk Leonid Stepanovych, Nosochenko Oleh Vasyliovych, Zannes Oleksandr Mykolaiovych, Yemelianov Volodymyr Volodymyrovych, Ivanov Yevhen Anatoliiovych

Назва патенту російськоюСпособ охлаждения непрерывнолитых стальных заготовок на машинах криволинейного типа и устройство для его осуществления

Автори російськоюБулянда Александр Алексеевич, Шепотинник Леонид Степанович, Носоченко Олег Васильевич, Заннес Александр Николаевич, Емельянов Владимир Владимирович, Иванов Евгений Анатолиевич

МПК / Мітки

МПК: B22D 11/00, B22D 11/12

Мітки: пристрій, спосіб, типу, стальних, криволінійного, охолодження, машини, безперервнолитих, здійснення, заготівок

Код посилання

<a href="https://ua.patents.su/8-12706-sposib-okholodzhennya-bezperervnolitikh-stalnikh-zagotivok-na-mashini-krivolinijjnogo-tipu-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб охолодження безперервнолитих стальних заготівок на машині криволінійного типу і пристрій для його здійснення</a>

Попередній патент: Гідроагрегат

Наступний патент: Камера відбору парової турбіни

Випадковий патент: Спосіб легування кристалів в процесі вакуумної плавки