Завантажувально-розвантажувальний механізм безперервно діючого герметичного екстрактора для системи тверде тіло – рідина

Формула / Реферат

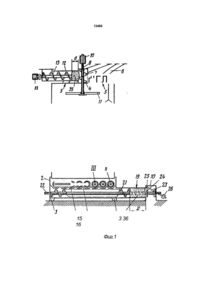

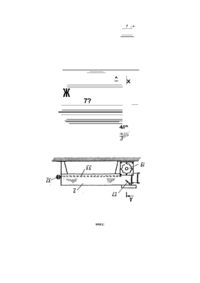

1. Загрузочно-разгрузочный механизм непрерывно действующего герметичного экстрактора для системы твердое тело-жидкость, включающий загрузочный шнек, горизонтально расположенный в верхней части экстрактора над загрузочным отверстием последнего, и смонтированную в нижней части экстрактора систему удаления шрота и формирования герметизирующей пробки на уровне выгрузки, состоящую из размещенного в корпусе конвейера, образованного параллельно расположенными шнеками, отличающийся тем, что он снабжен средством для формирования герметизирующей пробки из продукта на уровне загрузки и последующего ее измельчения, образованной шнеком, установленным в корпусе на вертикальном валу, причем корпус шнека примыкает к загрузочному отверстию экстрактора и сообщен с выходным участком загрузочного шнека с образованием зазора между концевым участком загрузочного шнека и вертикальным шнеком.

2. Загрузочно-разгрузочный механизм по п.1,отличающийся тем, что концевой участок вала вертикального шнека размещен в экстракторе и снабжен горизонтально расположенными лопастями.

3. Загрузочно-разгрузочный механизм по п.1, отличающийся тем, что система удаления шрота имеет расположенный ниже уровня выходного участка конвейера сборный шнек, при этом корпус сборного шнека расположен перпендикулярно осям шнеков конвейера и сообщен с корпусом последнего посредством перегрузочного окна, длина которого равна ширине конвейера, о концевой участок корпуса сборного шнека выступает за плоскость проекции экстрактора и имеет разгрузочную камеру, выходное отверстие которой обращено вниз.

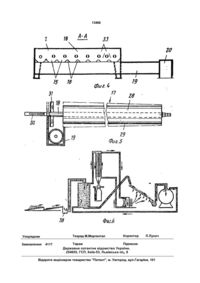

4. Загрузочно-разгрузочный механизм по п.3, отличающийся тем, что каждый шнек конвейера имеет конический профиль, расширяющаяся часть которого обращена в сторону сборного шнека.

5. Загрузочно-разгрузочный механизм по п.4, отличающийся тем, что каждый шнек конвейера имеет цилиндрический вал и винтовую навивку равномерно возрастающей высоты для образования конического профиля.

6. Загрузочно-разгрузочный механизм по п.4, отличающийся тем, что корпус конвейера имеет днище, образованное чередующимися сетчатыми желобами для размещения шнеков и уголковыми направляющими, причем последние расположены параллельно шнекам конвейера и обращены вершиной вверх.

7. Загрузочно-разгрузочный механизм по п.4, отличающийся тем, что шнеки конвейера, расположенные по разные стороны от вертикальной симметрии, имеют разностороннюю навивку и установлены с возможностью вращения в противоположных направлениях с одинаковой скоростью.

8. Загрузочно-разгрузочный механизм по п.3, отличающийся тем, что в корпусе сборного шнека на участке входа в разгрузочную камеру установлена поворотная заслонка для уплотнения шрота.

9. Загрузочно-разгрузочный механизм по п.8, отличающийся тем, что заслонка имеет противовес для закрывания.

10. Загрузочно-разгрузочный механизм по п.8, отличающийся тем, что концевой участок сборного шнека расположен в корпусе с зазором относительно заслонки для образования герметизирующей пробки.

11. Загрузочно-разгрузочный механизм по п.3, отличающийся тем, что концевой участок вала сборного шнека расположен в разгрузочной камере и имеет лопасти для дробления шрота.

12. Загрузочно-разгрузочный механизм по п.3, отличающийся тем, что над сборным шнеком установлен шибер предотвращения закупоривания.

13. Загрузочно-разгрузочный механизм по п.3, отличающийся тем, что концевые участки валов шнеков конвейера расположены над сборным шнеком и имеют лопасти для измельчения шрота.

14. Загрузочно-разгрузочный механизм по п.6, отличающийся тем, что в верхней части уголковых направляющих укреплены коллекторы подачи экстрагента, в которых выполнены каналы, оси которых направлены вверх.

15. Загрузочно-разгрузочный механизм по п.14, отличающийся тем, что каналы расположены друг относительно друга на различном расстоянии.

Текст

УКРАЇ НА ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО U A«., 13466 (19) (ІЗ) С1 (5D5 СПВ1/10 ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) ЗАВАНТАЖУВАЛЬНО-РОЗВАНТАЖУВАЛЬНИЙ МЕХАНІЗМ БЕЗПЕРЕРВНО ДІЮЧОГО ГЕРМЕТИЧНОГО ЕКСТРАКТОРА ДЛЯ СИСТЕМИ ТВЕРДЕ ТІЛО-РІДИНА 1 (20) 94322253, 28.09.93 (21)4614406/SU (22)29.06.89 (24) 28.02.97 (46) 28.02.97. Бюл. № 1 (56) Авторское свидетельство СССР N? 164580, кл. В 01 d 11/02, 1962. (72)ДомІнІкКут'єр(Рг*) (73) БІоландес Агро (FR) (57) 1. Загрузочно-разгрузочный механизм непрерывно действующего герметичного экстрактора для системы твердое тело жидкость, включающий загрузочный шнек, горизонтально расположенный в верхней части экстрактора над загрузочным отвер стием последнего, и смонтированную в ниж ней части экстрактора систему удаления шрота и формирования герметизирующей пробки на уровне выгрузки, состоящую из размещенного в корпусе конвейера, образо ванного параллельно расположенными шнеками, о т л и ч а ю щ и й с я тем, что он снабжен средством для формирования гер метизирующей пробки из продукта на уров не загрузки и последующего ее измельчения, образованной шнеком, уста новленным в корпусе на вертикальном валу, причем корпус шнека примыкает к загрузоч ному отверстию экстрактора и сообщен с выходным участком загрузочного шнека с образованием зазора между концевым уча стком загрузочного шнека и вертикальным шнеком. 2. Загрузочно-разгрузочный механизм по п. 1,отличающийся тем, что концевой участок вала вертикального шнека разме щен в экстракторе и снабжен горизонтально расположенными лопастями. 3. Загрузочно-разгрузочный механизм поп.1,отлича ющийся тем, что система удаления шрота имеет расположенный ниже уровня выходного участка конвейера сборный шнек, при этом корпус сборного шнека расположен перпендикулярно осям шнеков конвейера и сообщен с корпусом последнего посредством перегрузочного окна, длина которого равна ширине конвейера, о концевой участок корпуса сборного шнека выступает за плоскость проекции экстрактора и имеет разгрузочную камеру, выходное отверстие которой обращено вниз. 4. Загрузочно-разгрузочный механизм по п.З, о т л и ч а ю щ и й с я тем, что каждый шнек конвейера имеет конический профиль, расширяющаяся часть которого обращена в сторону сборного шнека. 5. Загрузочно-разгрузочный механизм по п.4, отличающийся тем, что каждый шнек конвейера имеет цилиндрический вал и винтовую навивку равномерно возрастаю щей высоты для образования конического профиля. 6. Загрузочно-разгрузочный механизм по п.4, о т л и ч а ю щ и й с я тем, что корпус конвейера имеет дниаіе, образованное че редующимися сетчатыми желобами для размещения шнеков и уголковыми направляющими, причем последние распо ложены параллельно шнекам конвейера и обращены вершиной вверх. 7. Загрузочно-разгрузочный механизм по п.4, о т л и ч а ю щ и й с я тем, что шнеки конвейера, расположенные по разные сто роны от вертикальной симметрии, имеют разностороннюю навивку и установлены с возможностью вращения в противополож ных направлениях с одинаковой скоростью. 8. Загрузочно-разгрузочный механизм по п.З, отличающийся тем, что в корпусе сборного шнека на участке входа в разгру зочную камеру установлена поворотная за слонка для уплотнения шрота. С > О 13466 9 Загрузочно-разгрузочный механизм по п 8, о т л и ч а ю щ и й с я тем, что заслонка имеет противовес для закрывания. 10 Загрузочно-рззгрузочный механизм по п.8, отличающийся тем, что концевой участок сборного шнека расположен в кор пусе с зазором относительно заслонки для образования герметизирующей пробки. 11. Загрузочно-разгрузочный механизм по п.3,отличающийся тем, что концевой участок вала сборного шнека расположен в разгрузочной камере и имеет лопасти для дробления шрота. 12. Загрузочно-разгрузочный механизм по п.З, о т л и ч а ю щ и й с я тем, что над сборным шнеком установлен шибер предотвращения закупоривания. 13. Загрузочно-разгрузочный механизм по п.З, отличающийся тем, что концевые участки валов шнеков конвейера расположе ны над сборным шнеком и имеют лопасти для измельчения шрота. Изобретение относится к установке с непрерывной экстракцией для растений, а более конкретно, к загрузочно-разгрузочному механизму замкнутой емкости, которая представляет собой экстракционный бак. Целью изобретения является повышение производительности непрерывно действующего герметичного экстрактора. Механизм имеет систему удаления шрота и формирования герметизирующей пробки на уровне выгрузки. Механизм имеет дополнительное средство, предназначенное для уплотнения обрабатываемого продукта для формирования пробки перед введением в емкость для обработки, причем пробки из уплотненного продукта формируются как на уровне загрузки, так и на уровне выгрузки и обеспечивается достаточная герметичность для удержания внутри емкости жидкостей или газов для обработки. По изобретению система отбора обработанного продукта располагается в нижней части емкости и позволяет уплотнить обрабатываемый продукт, а устройство загрузки имеет средство для размельчения уплотненного продукта. Также по изобретению дополнительное средство загрузочного устройства также позволяет измельчить пробку. По другому специальному признаку изобретения загрузочное устройство состоит из шнека, с которым связано дополнительное средство уплотнения продукта, состоящее из другого шнека, ось которого перпендикулярна первому. Дополнительное средство для уплотнения обрабатываемого продукта на входе в емкость преимущественно состоит из другого шнека, установленного на вращающемся валу с вертикальной осью, причем шнек пересекает отверстие для вво5 да в бак продукта и размещается в кожухе, к которому примыкает труба со шнеком питания. Кроме того, вал проходит внутрь бака и несет на своем конце горизонтальные лопасти. Желательно, чтобы шнек входил '" внутрь трубы до определенного расстояния, измеряемого от лопасти вертикального шнека, причем пробка уплотненного продукта занимает указанную трубу на этом расстоя 14. Загрузочно-разгрузочный механизм по п.6, отличающийся тем, что в верхней части уголковых направляющих укреплены коллекторы подачи экстрагента, в которых выполнены каналы, оси которых направле ны вверх. 15. Загрузочно-разгрузочный механизм по п. 14, отличающийся тем, что каналы расположены друг относительно друга на различном расстоянии. НИИ. Также по изобретению система отбора имеет в своем составе ленточный конвейер со шнеком параллельного типа, собирающий обработанный продукт и подающий его к сборочному эвакуационному шнеку, при20 чем указанный шнековый конвейер состоит из шнека конического профиля, расширяющаяся часть которого открыта в направлении сборочного эвакуационного шнека, а конический профиль шнека конвейера пол25 учают, например, соединением осевой цилиндрической средней части и лопасти возрастающей ширины. Изобретение предусматривается также, что шнеки конвейера вращаются также над 30 собирающими лотками, которые формируют основание емкости и которые разделены друг с другом закраинами треугольного сечения, оси которых параллельны осям шнек о в к о н в е й е р а и о с т р и я к о т о р ы х 35 ориентированы вверх, причем группа шнеков, расположенных с одной стороны средней плоскости, и группа шнеков, 13466 расположенных с другой стороны, имеют инвертированные шаги и приводятся во вращение в разные стороны с одинаковой скоростью. Изобретением предусматривается так- 5 же, что в свесах собирающих лотков предусмотрены горизонтальные эвакуационные трубки, расположенные поперек шнеков, формирующие открытый желоб на ширине станины бака, который продолжается во 10 внешнюю часть вплоть до декомпрессион-ной камеры, открытой вниз, причем трубка заключает механическое средство перемещения обрабатываемых продуктов, собирающихся к камере, состоящее преимущественно 15 из шнека, установленного на вращающемся валу с горизонтальной осью, который располагается в горизонтальной трубе. Еще по изобретению дополнительное средство, предусмотренное в устройстве 20 выгрузки для уплотнения обрабатываемого продукта после бака, состоит из заслонки, возвращаемой к горизонтальной трубе эвакуации, к ее наконечнику в декомпрессион-ной камере, причем шнек входит в трубу на 25 определенное расстояние от заслонки с тем, чтобы пробка продукта занимала трубу на этом расстоянии. Изобретение относится также к соответствующей аппаратуре для его внедрения и 30 состоит из гидродистилляционной установки и устройства рекуперации скрытой теплоты дистилляции. Перед поступлением в бак, если это необходимо, растения измельчаются до воло- 35 кон размером 2-5 см путем дробления. Непрерывный рабочий процесс позволяет обработать растение непосредственно после его измельчения, что предотвращает ферментацию, которая начинается доста- 40 точно быстро, причем при этом портится и изменяется состав эссенций. На фиг.1 схематично показано сечение экстрактора, снабженного загрузочно-разгрузочным механизмом; на фиг.2 - основной 45 вид станины бака: на фиг.З - вид сверху станины; на фиг.4 - сечение по А-А фиг.2; на фиг.5 - основной вид в большем масштабе шнека разгрузочного конвейера; на фиг.6 схема комплекса. 50 На Фиг.1 виден перегонный бак 1, который представляет из себя цилиндрический резервуар, покоящийся на станине 2, сформированной из квадратного ящика, поддерживаемого опорами 3. В верхней закрытой 55 части бака 1 имеется центральное загрузочное отверстие 4 и выходные отверстия 5 для смеси паров и масла, отводимой через каналы 6. Отверстие 4, которое служит для загрузки бака 1 сырьем, пересекается шнеком 7, установленным на вращающемся вертикальном валу 8, который выступает внутрь бака 1, причем шнек 7 располагается по всей высоте прямоугольного впускного корпуса 9, который немного шире шнека 7, Двигатель 10, установленный на конце вала 8 вне корпуса 9, приводит во вращение вал 8. а на нижнем конце вала 8 устанавливаются горизонтальные лопасти 11. С боковой стороны к корпусу 9 примыкает горизонтальная труба 12. заключающая в себе загрузочный шнек 13, который приводится двигателем 14. На конце горизонтальной трубы 12 имеется впускное отверстие для сырья, поступающего из блока измельчения. Шнек 13 расположен от конца трубы 12 со стороны отверстия до некоторой границы, расположенной на расстоянии от лопасти вертикального шнека 7. В нижней части бака 1, это видно также на фиг.2-4 кожух, составляющий станину 2, снабжен днищем, сформированным из ряда сетчатых рекуперэционных желобов 15, разделенных уголковыми направляющими 16 треугольного сечения, острие которого направлено вверх. Желоба 15 и направляющие 16 параллельны между собой и располагаются почти по всей ширине станины 2. Над основанием установлен ряд шнеков 17 с горизонтальными осями, формирующими шнековыми шнековый конвейер, причем валы 18 этих шнеков опираются на две противоположные закраины станины 2. Шнеки 17 располагаются таким образом, чтобы занять рекуперационные желоба 15, причем направляющие 16 находятся между каждым шнеком 17, ограничивая таким образом возможные точки аккумуляции материала на дне. В реализации устройства отбора по фиг.1 показано восемь шнеков 17, четыре шнека 17 с одной стороны средней плоскости и четыре шнека 17 с другой имеют изменяющийся шаг и вращаются в разные стороны. Каждая группа из четырех шнеков 17 приводится двигателем и вращается с одной и той же скоростью, причем привод выполнен посредством шестеренчатых и цепных передач, которые не показаны. Станина 2 с одной стороны снабжена (ниже рекуперационных желобов 15) горизонтальной эвакуационной трубой 19, формирующей открытый сверху лоток по всей ширине станины 2, но который выступает за станину и примыкает к разгрузочной камере 20, размеры которой немного больше, чем у трубы, причем эта камера 20 открыта снизу, Труба 19 служит корпусом для размещения сборного шнека 21, установленного иа валу 13466 22, который располагается в поперечном направлении по отношению к шнекам 17 конвейера и по всей ширине станины 2 и даже за нею до положения, расположенного на расстоянии D от камеры 20. Шнек 21 приводится соответствующим двигателем, который не показан, в необходимое направление для перемещения продуктов. собранных вне бака 1, в направлении камеры 20. Вал 22 шнека 21 несет на своем конце в камере 20 лопасти 23. Наконец, заслонка 24, установленная с возможностью поворота вокруг горизонтальной оси 25, перекрывает поступление из трубы 19 в камеру 20. Она жестко связана с противовесом 26, который удерживает ее нормально в прижатом к трубе 19 положении. С другой стороны, будет отмечено со ссылками на фиг.2, что шибер 27 располагается вдоль верхнего края лотка со стороны, противоположной шнеку 21, он соединен с механизмом двигателя шнеков 17 и играет роль антизабивочного контакта. Отметим также, что поперечные рекуперационные желоба 15. а также шнека 17, размещенные над ними, устанавливаются на уровне эвакуационной трубы 19. На фиг.5 показан более детально профиль одного из этих шнеков 17. На валу 18 шнека 17 предусмотрен цилиндрический сердечник 28 и лопасть шнека 29, профиль которой слегка конический и имеет малую толщину с одной стороны и большую с другой, со стороны эвакуационной трубы 19. С этой стороны вал 18 пересекает трубу 19, опираясь на край станины 2, и заканчивается шпонкой 30, служащей для привода его с помощью шестерни, которая не показзна. На границе края станины 2 вал 18 имеет две лопасти для измельчения 31. Пар, инжектируемый в основании резервуара, впускается через коллекторную трубу 32, размещенную со стороны станины 2, и распределяется внутри указанного резервуара коллекторами 33, локализованными в вершине каждой направляющей 16 треугольного сечения, и снабженными множеством каналов 34, оси которых ориентированы вверх. Каналы 34, предпочтительно, распределены произвольным образом от одного коллектора 33 к другому и имеют большее или меньшее пространственное распределение з зависимости от того, находится ли коллектор 33 на краю или в центральной части. Затрузочно-разгрузочное устройство перегонного аппарата, описанное таким образом, работает следующим образом. Растительное сырье для обработки непрерывно поступает через отверстие на вхо 8 де 12. где оно перемещается шнеком 13, приводимым двигателем 14. Поскольку другой двигатель 10 остановлен, вертикальный шнек 7 также остановлен и препятствует 5 прохождению сырья через центральное отверстие 4. Поскольку запитывающий шнек 13 продолжает свое вращательное движение, на его выходе образуется уплотнение вещества перед шнеком 7, что оканчивается 10 формированием пробки, причем эта пробка уплотнена и не пропускает пар. С момента, когда вертикальный шнек 7 начинает работать, он разрушает пробку 35 по мере своего продвижения, размельчает уплотненное ве15 щество, котором запитывается бак 1. Функцией лопастей 11 является выравнивание вершины кучи, которая формируется под центральным отверстием 4. Таким образом сырье, содержащееся в 20 баке 1, перемещается навстречу потоку пара, поступающего через каналы 34 коллектора 33. Для реализации функции выгрузки бака комплекс шнеков 17 вращается в противоположном направлении на каждой по25 ловине конвейера. Поскольку шаг инвертирован, использованные растения отбираются из кучи весьма равномерно по всей поверхности бака 1. Профилированная форма каждого шнека 17 обеспечивает не30 прерывную и равномерную передачу отработанных растений, обеспечивая расход материала, причем куча опускается постепенно на конвейер без возможности эвакуационных сбросов и без создания в 35 результате предпочтительных путей для пара, который пересекает регулярно и однородно весь материал кучи. Благодаря специальному профилю днища бака 1, сформированного из последовательности жело40 бов 15 и направляющих 16, все обработанные растения подхватываются • шнеками 17, удачно встроенными в такой профиль, причем на этом днище отсутствует возможность какого-либо постоянного на45 копления. Отработанные растения, уже немного уплотненные в процессе передачи, благодаря коническому профилю шнеков 17 падают в лоток, затем передаются шнеком 21 в тру50 бу 19 в направлении разгрузочной камеры 20. В случае, когда отработанные растения, перемещаемые таким образом на пластинах, не падают сами по себе, они будут подвергаться воздействию лопастей 55 измельчения 31, что облегчает их падение. Если по какой-либо причине происходит закупоривание, шибер 27 действует как контакт безопасности и мгнооенно останавливает работу шнекового конвейера. Тогда отработанные растения накапли 13466 ваются в трубе 19 на расстоянии D, где они прижимаются к заслонке 24, формирующей упор, и образуют пробку, которая является непроницаемой для пара. Когда лействую-щее на заслонку 24 давление становится до- 5 статочным для преодоления силы закрытия, обусловленной противовесом 26, заслонка поворачивается вокруг оси 25 и отработанные уплотненные растения могут поступать в разгрузочную камеру 20. Там они падают 10 и поступают к нижнему отверстию, и если блок достигает противоположной стенки камеры 20, лопасти 23 измельчают его. Таким образом в верхней части, так же как и в нижней, имеется перегонное форми- 15 рование из герметичной пробки сырья, которая препятствует выходу пара. Последний, поступая через каналы 34, препятствует прохождению снизу вверх с равномерным распределением вещества, содержащегося 20 в баке 1. Затем смесь пар-масло, собранная вверху бака, поступает в каналы 6 без возможности вытекания через трубу 12 вследствие пробки. Можно, очевидно, отрегулировать уплотнение вещества на 25 уровне пробок, изменяя, например, рабочие фазы вертикального шнека 7 или вес противовеса 26, или еще меняя расстояния d и D, используя набор шнеков различной длины. На фиг.6 видно, что зеленая раститель- 30 нал масса проходит сначала, если это необходимо, в измельчитель, который обрабатывает ее до размеров соответствующих волокон. После этого она поступает о бак 1 через систему погрузки-выгрузки не- 35 прерывного и автоматизированного типа, обеспечивая соответствующее время пре 10 бывания в баке, причем этом время, очевидно, изменяется в зависимости от ТИПЙ обрабатываемых растений. Пар вводится в бак 1 с регулируемым количеством и навстречу растениям через трубопровод, которые непрерывно эвакуируются разгрузочным устройством с основания бака 1 и направляются к установке сушки. Смесь пар-масло подается к головной части бака 1 и поступает в конденсатор, затем в сепаратор, в котором происходит отделение масляной фазы от водной. Конденсатор охлаждается жидким теплоносителем, например, водой, которая циркулирует в замкнутом контуре между конденсатором и аэротермом. Аэротерм омывается потоком воздуха, который настраивается так, чтобы теплота, передаваемая жидким теплоносителем указанному потоку воздуха, соответствовала бы получаемой температуре горячего воздуха приблизительно в диапазоне 40-60°С. Охлаждаемый таким образом в аэротерме теплоноситель подается в конденсатор. Получаемый таким обрззом горячий воздух проходит через влажные использованные растения, расположенные в ложе на транспортере, причем использованные растения находятся на конце транспортера, приведенными к необходимой степени сухости. Часть или все количество использованных подсушенных растений сжигается в топке, например, топке шнекового типа. Избыточная часть может быть использована, как'указыеалось выше, в качестве топлива или как добавка для вскармливания животных. 13466 ґ 'ГЛ п Ш п опнопн опаоиа 15 16 3 36 Фиг.1 f ...» ^ ж X 7? 4//^ 99WU 13466 о о о о о /о\ о Фиг.б Техред М.Моргентал Упорядник Замовлення 4117 Коректор Л.Лукач Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська плм 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюThe material-handling mechanism of continually acting airproof extractor for the system solid body-liquid

Автори англійськоюDominik Kutier

Назва патенту російськоюЗагрузочно-разгрузочный механизм беспрерывно действующего герметического экстрактора для системы твердое тело - жидкость

Автори російськоюДоминик Кутьер

МПК / Мітки

МПК: C11B 1/10

Мітки: тіло, діючого, екстрактора, герметичного, системі, тверде, завантажувально-розвантажувальний, механізм, рідина, безперервної

Код посилання

<a href="https://ua.patents.su/8-13466-zavantazhuvalno-rozvantazhuvalnijj-mekhanizm-bezperervno-diyuchogo-germetichnogo-ekstraktora-dlya-sistemi-tverde-tilo-ridina.html" target="_blank" rel="follow" title="База патентів України">Завантажувально-розвантажувальний механізм безперервно діючого герметичного екстрактора для системи тверде тіло – рідина</a>

Попередній патент: Спосіб отримання продуктів помолу зернових культур та мукомольний млин

Наступний патент: Флюс для низькотемпературного паяння

Випадковий патент: Пристрій для біологічної активації води