Протиральна машина

Формула / Реферат

1. Протирочная машина, содержащая корпус, в камере которого установлены с возможностью вращения перфорированный барабан и бичи, и привод, отличающаяся тем, что бичи и барабан установлены с возможностью вращения в противоположных направлениях посредством привода.

2. Протирочная машина по п.1, отличающаяся тем, что перфорированный барабан выполнен в виде набора стянутых колец с вырезами, образующими каналы для прохода продукта.

3. Протирочная машина по пп.1 и 2, отличающаяся тем, что бичи машины снабжены подпружиненными скребками, выполненными из антифрикционного материала.

4. Протирочная машина по пп.1 - 3, отличающаяся тем, что глубина вырезов в каждом кольце не больше толщины самого кольца.

5. Протирочная машина по пп.1 - 4, отличающаяся тем, что оси вырезов в каждом кольце наклонены к плоскости, проходящей через ось кольца, под углом 2 - 10°.

6. Протирочная машина по пп.1 - 5, отличающаяся тем, что на внутренней поверхности каждого кольца выполнены риски, ширина которых не больше ширины выреза, а направление и расположение каждой риски совпадает с направлением и расположением канала, при этом риски соседних колец совпадают.

7. Протирочная машина по пп.1 - 6, отличающаяся тем, что барабан и камера разделены по меньшей мере на три секции, причем диаметры каналов каждой секции увеличиваются по ходу движения продукта.

8. Протирочная машина по пп.1 - 7, отличающаяся тем, что скребки на бичах расположены в секции с минимальным размером каналов.

9. Протирочная машина по пп.1 - 8, отличающаяся тем, что места соприкосновения колец покрыты материалом не растворяющимся в воде и соке с температурой затвердевания не ниже 100°C.

10. Протирочная машина по пп.1 - 9, отличающаяся тем, что она снабжена запорным органом, расположенным перед перфорированным барабаном.

Текст

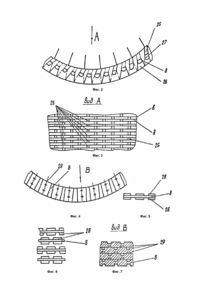

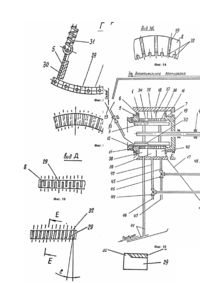

Изобретение относится к пищевой промышленности и может быть использовано при производстве консервов. Цель изобретения повышение производительности, снижение энергоемкости и трудоемкости, получение гомогенного продукта. На фиг.1 показана протирочная машина; на фиг.2 - фрагмент перфорированной фильтрующей поверхности, составленной из одинаковых штампованных колец, собранных со смещением; на фиг.3 - вид А на фиг.2; на фиг.4 - фрагмент перфорированной поверхности, составленной из разрезных колец; на фиг.5 - составное кольцо; на фиг.6 - кольца до сжатия; на фиг.7 - вид В на фиг.4; на фиг.8 - разрез по Г - Г на фиг.1; на фиг.9 часть кольца, в котором каналы выполнены не во всю его толщину; на фиг.10 - вид Д на фиг.9, на котором показан вариант выполнения каналов перпендикулярно плоскости кольца; на фиг.11 вид Д на фиг.9, на котором показан вариант выполнения каналов под углом к плоскости кольца; на фиг.12 - вид Д на фиг.9 - вариант исполнения, на котором показаны наклонные каналы, совпадающие с винтовыми рисками, нанесенными на внутреннюю поверхность кольца; на фиг.13 разрез Е - Е на фиг.12, проходящий через винтовую риску и наклонный канал; на фиг.14 - вид Ж на фиг.13 (на кольцо в направлении, совпадающем с осью канала и винтовой риски); на фиг.15 схема подключений машины с возможностью многократного протирання. Корпус 1 выполнен жестким с соосной расточкой для посадки подшипников 2, в которых вращается барабан 3, и подшипников 4, задающих положение оси вращения вала с бичами 5. Барабан 3 может быть выполнен с перфорированной фильтрующей поверхностью единой деталью с получением отверстий, например сверлением, либо с использованием гнутого перфорированного листа, но наиболее целесообразно использовать набор сжатых колец. При наименьшей трудоемкости барабан получается наиболее прочным и жестким. Фланцы 6 и 7, стягивающие кольца 3, снабжены выступающими втулками 9 и 10, входящими вн утрь подшипников 2. С одной стороны к фланцу 6 прикреплено ограничительное кольцо 11 и шкивы 12, связанные ременной передачей 13с приводом 14 (часть привода 14 не показана). Движение может передаваться от привода 14 с использованием отдельного двигателя или с отбором мощности от двигателя, приводящего вал с бичами 5, но направления вращения барабана 3 и вала с бичами 5 - в противоположные стороны. При этом угловые скорости могут быть по величине одинаковы или отличаться, например при использовании шкивов 12 разных диаметров. Во втулке 10 выполнены отверстия 15, сообщающие полость, где вращаются бичи 5, с углублением 16, связанным с лотком 17 для вывода отходов. Углубление 18, связанное с линией выдачи протертого сырья, размещено против колец 8. К втулке 10 крепится стенка 19, в которую вставлено внешнее кольцо подшипника 20, фиксирующего вал с бичами 5. Внутри барабана 3 против отверстий 15 выполнена расточка 21. Корпус 1 и привод 14 крепятся на раме 22. Перед открытым торцем барабана 3 размещена загрузочная воронка 23. Фланцы 6 и 7 сжимают кольца 8 при затягивании гаек на стяжках 24. Уплотнения подшипниковых узлов на черт. не показаны. На фиг.2 показаны сжатые кольца 8, которые при сборке поворачивали так, что глухой канал 25, открытый на внутреннюю поверхность барабана 3, накладывался на глухой канал 26, открытый наружу. При этом между каналами 25 и 26 по стыкам колец 8 открываются окна 27, по которым каналы в соседних кольцах сообщаются друг с другом. На фиг.3 показаны входы в каналы 25. На фиг.4 показан другой вариант выполнения перфорированной поверхности барабана 3. Поверхность набирается из отдельных элементов так, что получается разрезное кольцо 28. Эти элементы могут быть трапециедальной формы, прямоугольной формы, частью кольца и т.д. Элементы укладывают послойно в шахматном порядке так, чтобы промежуток между ними в слое перекрывался с двух сторон элементами соседних слоев с образованием расширяющихся по ходу продукта каналов. Укладка элементов для образования барабана может производиться с большой точностью и скоростью при использовании машин, аналогичных применяемым при сборке печатных плат в радиоэлектронике. Скорость подачи элементов для укладки должна быть синхронизирована с вращением стола, на котором собирается барабан. При высокой точности укладки нет необходимости дополнительно обрабатывать барабан после стягивания элементов стяжками. Усилие стягивания должно быть значительным с тем, Чтобы смять неровности, возникающие после штамповки и разнотолщинность исходных материалов. Барабан может быть изготовлен из сборных колец. К гладкому цилиндрическому кольцу 8 прикреплены, например точечной сваркой, с двух сторон части разрезанного кольца 28 так, что центры кривизны колец 8 и 28 совпадают. Разрезанное кольцо 28 выполняется так, что по мере увеличения расстояния от оси удаление между соседними элементами увеличивается. Толщина кольца 28 может намного превышать толщину кольца 8, так как для величины динамических воздействий, вызывающих гомогенизацию, определяющим является расстояние между элементами в плоскости, перпендикулярной оси вращения. Перед сжатием кольца 8 смещают так, чтобы следы точечной сварки на одном кольце 28 оказались против промежутков между частями соседнего кольца 28. Благодаря этому кольца прижимаются друг к другу без зазоров. При этом между кольцами 8 и 28 образуются каналы 29, сообщающие внутреннюю полость барабана 3 с полостью 18. Крепление элементов разрезанного кольца 28 к кольцу 8 может производиться также пайкой, склеиванием или нанесением на кольца, например оловянного покрытия, прижатия их друг к другу с последующим нагревом до температуры, превышающей температуру плавления покрытия, выдержку при этой температуре и охлаждение в сжатом состоянии. Покрытие кольца твердым металлом с образованием промежутков может позволить получать барабаны с каналами шириной до нескольких микрон. Промежутки, не заполненные покрытием, получают аналогично получаемым при изготовлении печатных плат в радиотехнике. Современные технологии, используемые, например при изготовлении наручных электронных часов, позволяют выполнять покрытие на очень тонком металле и получать ширину промежутка (канала), соизмеримую с сотыми долями миллиметра, причем канал может расширяться от внутренней к внешней поверхности барабана. При протирании через барабан с отверстиями, измеряемыми в микронах, можно добиться высокой, недостижимой другими методами степени гомогенизации, причем будут тонко измельчены балластные ткани. В результате гомогенизированный пищевой продукт будет снабжен пищевыми волокнами с большой удельной поверхностью, способной адсорбировать на себе ионы тяжелых металлов, нитраты, радионуклиды, продукты неполного разложения пищи и шлаки, выделяемые кишечником. Тончайшие каналы могут быть расположены очень часто и обеспечивать большие проходы через фильтрующую поверхность барабана, На фиг.8 показан разрез через бич 5 и перфорированную поверхность барабана 3, составленную из разрезного кольца 28 с образованием каналов 29. Стрелкой показано направление вращения бича 5. К бичу 5 прижат скребок 30, выполненный из антифрикционного материала. Поверхность соприкосновения скребка 30 с барабаном 3 выполнена эллиптической. Для лучшего прилегания к барабану 3 и снижения трудоемкости изготовления скребок 30 может быть выполнен составным из нескольких частей. Скребки 30 на противоположных бичах 5 стягиваются пружинами 31 Усилие пружины выбирают таким, чтобы оно было меньше центробежной силы, действующей на скребок. Поверхность скребка в машине, предназначенной для получения гомогенизированных продуктов, должна быть выполнена с такой точностью, чтобы во все х сечениях барабана зазор между кольцами и бичем не превышал линейного размера сечения канала. В этом случае срезаемая кромкой канала частица продукта будет беспрепятственно выбрасываться центробежной силой. Кольцо, показанное на фиг.9, выполнено цельным из белого или серого чугуна, из стали, из сплавов, спеканием из порошков, из керамики или металлокерамики, пластмасс, т.е. из любого материала, допущенного к контакту с пищевым продуктом. Внутренняя поверхность кольца может быть тем или иным способом упрочнена, например закалена, цементирована, наклепана, азотирована и т.д. Каналы в кольце могут быть получены механической обработкой (надрез тонким шлифовальным кругом или фрезерование), или в литье (использованием кокиля или оболочковой формы, или тугоплавких солевых стержней), или другим способом непосредственного формообразования (использованием прессформ, штамповкой). Каналы 29 в кольце 8 выполнены не во всю толщину его и проходят вдоль одного или обоих его торцев, как показано на фиг. 10, перпендикулярно плоскости кольца 4. Каналы 29 могут быть выполнены наклонными к плоскости кольца на угол j, составляющий от 2 до 10 градусов, как показано на фиг.11. Величина угла принята аналогичной углам наклона бичей 5, который необходим для осевого перемещения протираемого продукта. На внутренней поверхности кольца 8 могут быть нанесены риски 32. совпадающие с каналами 29, ширина которых не превышает ширины канала 29. При сборке барабана 3 кольца 8 располагают так, чтобы риски 32 переходили одна в другую. В результате на внутренней поверхности барабана 3 по всей его длине получаются винтовые углубления. На фланцах 6 и 7 также выполняют винтовые канавки, совпадающие с рисками 32 на перфорированной поверхности барабана 3 на сжатых кольцах 8. В этом случае отпадает необходимость в наклоне бичей 5 и изготовления поверхности скребка 30 эллипсной. Совпадение осей вала с бичами 5 и барабана 3, простая форма деталей, выполнение их с высокой точностью жесткими и прочными позволяет уменьшить зазор между ними до сотых долей миллиметра. Чем меньше зазор между бичем и барабаном, тем лучше условия протирания. В протирочных машинах санитарная обработка связана с большими трудозатратами, особенно если продукт засыхает в перфорации барабана. В стремительно вращающемся барабане он задержаться не может, но, если по каким-либо причинам продукт попадает в неподвижный барабан, т.е. в не работающую машину, то он может засохнуть. Во избежание этого между воронкой 23 и барабаном 3 установлен запорный орган - соленоидный вентиль 33, перекрывающий подачу сырья на протирание при прекращении работы привода 14. В изображенной на фиг.15 машине барабан 3 составлен из колец трех видов, образующи х каналы размером не более 0,4мм - поз.34, не более 0,8мм - поз.35 и не более 2мм - поз.36. Углубление 18 стенками 37 разделено на камеры: лежащую против колец 34 с максимальным размером менее 0,4мм - камеру 38, против колец 35 - камеру 39 и против колец 36 - камеру 40. Камера 38 имеет в нижней части отверстие для связи с трубопроводом 41. Камеры 39 и 40 лотками 42 и 43, переключателями 44 и 45 соединяются либо с трубопроводом 41 через лотки 46 и 47, либо с коммуникацией 48, соединяющей переключатели 44 и 45 с воронкой 23. Переключатель 49 позволяет соединить коммуникацию 48 с лотком 17. Разумеется, машина может быть изготовлена с разделением барабана и камеры на две секции, а также может иметь при одинаковых кольцах барабана 3 разделенную на две-три секции камеру. Так можно отделить маловязкий томатный сок и содержащую большее количество клетчатки нормализованную томатную массу, которая обладает большим сопротивлением при проходе через барабан. Отверстия в каналах могут быть намного меньше чем 0,4мм и тогда протирочная машина может использоваться для фильтрования. Как указывалось, минимальных размеров каналы могут быть получены путем нанесения на кольца металлических покрытий. Лучшие задирные свойства составленной из отдельных колец перфорированной поверхности по сравнению с изготовленной из листа гладкой сеткой и увеличение скорости протирання позволят интенсифицировать процесс протирання сырья и повысить производительность протирочной машины, Жесткая, прочная перфорированная поверхность, составленная из стянуты х фланцами колец, может быть статически и динамически отбалансирована, посажена в подшипники и отцентрована, т.е. такой барабан может быстро вращаться. При встречном вращении бичей и барабана возрастает производительность, благодаря увеличению скорости протирання без увеличения давления сырья на барабан и исключению забивание отверстий продуктом, которые со стороны внутренней поверхности барабана очищаются скребками, а из каналов продукт, выбрасывается под действием центробежных сил. Выполнение перфорации в барабане в виде набора колец с образованием в них каналов вместо обычно применяемых для протирочных машин - финишоров сеток, изготовленных из листа со сверлениями и брони, позволяет, во-первых, повысить надежность конструкции, так как набор сжатых толстостенных колец жестче и прочнее сетки, во-вторых, снизить трудоемкость изготовления, так как отпадает необходимость сверления множества отверстий малого диаметра. Снижения энергозатрат можно добиться уменьшением силы нормального давления протираемого продукта на барабан. Вращение бичей создает в перемещаемом ими продукте центробежную силу, прижимающую е го к фильтрующей поверхности. Увеличение скорости протирання при суммирования скоростей бича и барабана, вращающихся в разные стороны, сопровождается уменьшением абсолютной скорости бичей и протираемого продукта. Следовательно, уменьшается давление продукта на барабан и затрачиваемая на перемещение продукта энергия, т.к. при увеличении угловой скорости бичей центробежные силы возрастают в квадрате. На машине можно получать гомогенизированный продукт. Исключение из линии машины-гомогенизатора экономит энергозатраты, которые обусловлены работой этой машины. Качество готового продукта тем выше, чем тоньше он измельчен. Но тем меньше отверстие тем относительно большее усилие требуется для проталкивания продукта через него, вследствие налипання на стенки (известно, что чем меньше зазор отверстия, тем, при прочих равных условиях, больше сопротивление движению продукта в нем). В обычной протирочной машине импульс силы для продавливания продукта сквозь отверстие очень кратковременен и возникает при прохождении над ним передней кромки бича. При этом продукт, находящийся в отверстии, препятствуе т поступлению в него новой порции также из-за сил инерции. Этот эффект тем заметнее чем меньше размер отверстия, что накладывает ограничение применению в известных машинах меньших отверстий перфорации барабана и приводит к уменьшению производительности протирочной машины. При вращении барабана отверстий перфорации очищаются самопроизвольно и не возникают препятствия проходу протертого продукта, как они не малы. Для этого необходимо подобрать числа оборотов барабана. Известно, что при гомогенизации тем лучшие результаты получают, чем больше изменение скорости и меньше размер калибрующи х отверстий. Но при традиционных решениях конструкций протирочных машин достигнут своего рода предел скорости протирання и уменьшения размера отверстия. При встречном движении бичей и барабана снимаются ограничения скорости протирания, исключаются препятствия прохождению протертого продукта сквозь отверстия малого диаметра перфорации барабана и настолько возрастают динамические воздействия инерционных сил, что должна происходить гомогенизация продукта. Покажем это на примере. Примем предварительно число оборотов бичей и барабана по диаметр размер отверстия перфорации Тогда направленные в стороны окружные скорости противоположные Время, за которое передняя кромка бича проходит над отверстием в барабане Допуская движение частицы равноускоренным, ускорение частицы при изменении скорости в противоположную сторону составляет При этом на частицу массы действует сила Плотность частиц пищевого продукта близка к единице. Полагая, что форма ее близка к правильной, проекция поверхности ее характеризуется в обобщенном виде соотношением Если для сравнения положить, что эта частица проходит через рабочий орган гомогенизатора под давлением 15 - 3щМПа - максимальное значение, приведенное для гомогенизаторов (Аминов М.О., Дикис М.Я. Технологическое оборудование консервных заводов. - М.: Агропромиздат, 1986. С.60), то максимальное усилие на частицу Учитывая, что движение не равноускоренное, сравнение для единичной массы и со всей очевидностью показывает, что в предлагаемой машине динамические воздействия на частицы не меньше чем в гомогенизаторах, и в ней должна происходить гомогенизация протираемого продукта. Выполнение в кольце каналов, глубина которых меньше толщины кольца, позволяет организовать изготовление колец любыми методами, включая мехобработку и нанесение металлических покрытий. Таким образом, можно получать ширину отверстий равную толщине покрытия вплоть до нескольких микрон. Благодаря этому получается очень тонкая фильтрующая незабиваемая ни на входе, ни в самом канале поверхность. Покажем на условиях предыдущего примера сколь велико действие на частицу центробежных сил. В этом случае центробежная сила Эта сила обеспечивает проталкивание протертого продукта через отверстия неподвижного сита, когда она действует на частицы только при прохождении бича. Протирочная машина с вращающимся барабаном создает постоянную силу, под действием которой частицы продукта проходят канал и освобождают вход в него перед следующим бичем. Совмещение процессов измельчения, протирания, гомогенизации с постоянной очисткой поверхности и каналов позволяет организовать эффективную фильтрацию на малых поверхностях и практически без отходов. Выполнение каналов, наклоненных к плоскости кольца, позволяет уменьшить усилие разрушения частиц. В этом случае процесс измельчения подобен разрезанию ножницами. Разрушение частиц происходит поочередно по мере накрывания бичом наклонно расположенного канала. Снабжение бичей дополнительно подвижными скребками, изготовленными антифрикционного материала с выполнением поверхности скребка, соприкасающейся с барабаном, эллиптической, позволяет очищать поверхность барабана от волокон непротертого сырья, остающегося в зазоре между бичом и барабаном. Если бич наклонен к оси барабана, то поверхность соприкосновения скребка с барабаном должна быть эллипсной, так как эллипс является линией пересечения цилиндра плоскостью. Если скребок изготавливать из нескольких частей, то трудоемкость изготовления эллиптической поверхности уменьшается, а прилегание скребка к барабану происходит с меньшим зазором. Стягивание пружинами лежащих на противоположных бичах скребков позволяет уменьшить давление движущегося скребка на перфорированную поверхность, что уменьшает тепловыделения, износ скребков и сокращает энергозатраты. Выполнение на внутренней поверхности барабана винтовых рисок позволяет обеспечить осевое смещение протираемого продукта без наклона бичей. В этом случае поверхность бича прямолинейная, может быть выполнена с большой точностью и зазор между бичом и барабаном может быть уменьшен до нескольких сотых миллиметра. В такой конструкции потребность в скребке пропадает. Налипание продукта на стенки в малых отверстиях весьма затрудняет проведение санитарной обработки. Отверстий много, размеры их малы и прочистить каждое из них необходимо, т.к. оставшийся даже в одном из них продукт является питательной средой для развития огромного числа микроорганизмов, способных привести в негодность большую массу сырья. Санитарная обработка сопровождается большими затратами воды, химикатов, тепла, времени и труда обслуживающего персонала. При вращении барабана продукт не задерживается в перфорации и это существенно упрощает санитарную обработку. Установка перед барабаном связанного с приводом запорного органа исключает попадание продукта в неподвижный барабан и засыхание его в нем. Нанесение на поверхности соприкосновения колец вязкого или застывающего при температуре свыше 100 градусов материала,, который не растворяется в воде и в соке, надежно предохраняет от развития микрофлоры в зазорах. Выполнение на перфорированной поверхности барабана участков с каналами разного размера позволяет совмещать протирание с калиброванием по размерам частиц. Камеры в корпусе, расположенные против каждого из этих участков позволяют не смешивать эти фракции и организовать отдельно выдачу каждой. При одинаковых размерах каналов камеры в корпусе позволяют выделять продукты разной вязкости. Расположение скребков на бичах не далее участка с каналами минимального размера позволяет организовать осевое перемещение там, где из-за малости каналов изготовление винтовых канавок (рисок) затруднено. Кроме того, над малыми отверстиями для эффективного протирання должен быть наименьший зазор с бичом (скребком). Сбор фракций, прошедших через каналы разного размера, и направление наиболее крупных частиц на смешение с сырьем позволяет измельчать эти частицы дополнительно пока они не попадут в протертый продукт. При этом уменьшатся отходы и возрастет пищевая ценность, благодаря обогащению размятыми, измельченными пищевыми волокнами. Машина работает следующим образом. Измельченное сырье из воронки 23 поступает внутрь вращающегося барабана 3. Вращающиеся в противоположную сторону бичи 5 подхватывают частицы сырья и начинают вращать их по перфорированной поверхности барабана 3. Центробежной силой частицы прижимаются к отверстиям и состругиваются острыми краями этих отверстий. В кольцах можно специально заострить тот край отверстия, на котором срезается частичка продукта и упрочнить его, например закалкой. Удар частички о край отверстия, вращающегося с большой скоростью навстречу, сопровождается мгновенным изменением скорости от окружной скорости бича 5 до направленной в противоположную сторону окружной скорости барабана 3. Величины ускорений очень велики и возникающие инерционные силы разминают, очень тонко измельчают продукт, делают его гомогенным. Центробежная сила сразу же выбрасывает размятый продукт из отверстия. Так как протирание производится при скоростях более чем вдвое превышающих Обычные скорости протирання и задирные свойства набранной из колец поверхности намного выше чем у гладкого перфорированного листа известных машин, то существенно увеличивается производительность. Благодаря некоторому наклону бичей 5 обеспечивается осевое перемещение поступающего сырья. Перемещаясь по перфорированной поверхности барабана 3, сырье протирается, гомогенизируется, собирается в полости 18 и выводится из машины. Непротертые частицы сдвигаются бичами 5 к расточке 21, проваливаются в нее и под действием центробежной силы через отверстия 15 выбрасываются в полость 16, откуда выводятся по лотку 17. В зависимости от вида протираемого сырья можно регулировать скорость вращения фильтрующей поверхности барабана 3, например, перебрасывая ремень 13 с одного шкива 12 на другой, а также регулировать скорость вращения бичей 5. При протирании тонковолокнистого сырья часть фильтрующей поверхности барабана 3 может затягиваться нитями клетчатки, меньшими чем зазор между бичем 5 и барабаном 3. Там же могут оставаться частицы земли и песчинки. Установкой скребка 30, скользящего без зазора по кольцам 8, можно избежать блокирования фильтрующей поверхности. При отсутствии зазора между скребком 30 и барабаном 3 происходит более резкое изменение скорости протираемой частицы при наличии зазора, что способствует гомогенизации. Стягивание скребков 30 пружинами 31 позволяет уменьшить давление скребка 30 на барабан 3. Благодаря этому уменьшаются затраты энергии, тепловыделения и износ деталей. Сметаемые скребком 30 загрязнения (нити, песок и т.д.) выбрасываются через отверстия 15. Выполнение на внутренней поверхности барабана винтовых рисок позволяет организовать осевое перемещение сырья без наклона бичей. В этом случае бич простой формы может быть изготовлен с большой точностью и жесткостью и зазор между ним и барабаном может быть уменьшен до нескольких сотых миллиметра. Для такой конструкции скрепки на бичах не нужны. Процесс измельчения в наклонном канале аналогичен работе ножниц, гильотин и обрезных штампов. В них усилие резания возрастает не ударно с разрушением по всей поверхности контакта, а действуе т меньшая сила, но длительней по мере перекрытия канала бичом. В отверстиях перфорации застревают песчинки и другие частицы. В винтовых рисках 32 частицы будут удаляться из каналов, сдвигаясь под действием бичей вдоль них, что исключает блокирование перфорированной фильтрующей поверхности. Между торцами прижатых друг к другу колец в некоторых местах могут оставаться микроскопические зазоры вследствие неплоскостности колец или попадания между кольцами при сборке постороннего предмета, пылинки и т.д. В это т зазор затечет сок и будет удерживаться в нем капиллярными силами. Неподвижный сок является прекрасной питательной средой для развития микроорганизмов, способных обсеменять протираемый продукт. Чтобы избежать порчи продукта, торцы колец перед сборкой смазывают, например пищевой незастывающей консистентной смазкой, в частности, пищевым вазелином. Как ранее уже упоминалось, для этой же цели на поверхность колец может быть нанесено оловянное покрытие. Барабан перед затяжкой гаек на стяжках нагревают, чтобы уменьшить вязкость покрытия (вазелина), а сразу после сборки приводят в быстрое вращение. Капельки расплавленного покрытия или избыток разогретого вазелина из каналов и поверхностей барабана уносятся центробежными силами, а микроскопические зазоры остаются заполненными. Так как покрытие или вазелин не смачивается и не растворяется в воде и в соке, то он надежнопредохранит от развития микрофлоры в зазорах и от обсеменения продукта. После окончания работы производят санитарную обработку. При этом приводят во вращение с максимальной скоростью барабан 3. Подают внутрь барабана 3 воду. Полости 16 и 18 легко омываются после снятия крышек. Благодаря этим мерам санитарная обработка протекает быстро, не связана с трудоемкими операциями и большими затратами воды. Чтобы избежать случайной подачи сырья в неподвижный барабан 3, после которой могут забиваться отверстия перфорации, перед машиной должен быть установлен управляемый запорный орган - соленоидный вентиль 33, связанный с приводом 14. Во всех случаях, когда барабан неподвижен, вентиль 33 должен быть закрыт. Вентиль 33 должен закрываться также при прекращении подачи электроэнергии. Машина, снабженная барабаном 3 с кольцами 34, 35 и 36, образующими каналы разного сечения (фиг.15), работает следующим образом. Сырье, предварительно протертое на протирочной машине с отверстиями 5 - 6мм, подается в воронку 23. Предварительное протирание необходимо для удаления из сырья семян, черенков, веток, листьев и т.п. Далее сырье поступает в барабан 3 на кольца 34. Та часть сырья, которая была измельчена до заданных размеров или прочность частиц у которого мала настолько, что оно сразу измельчится, проходит сквозь каналы в кольцах 34, собирается в камере 38 и по трубопроводу 41 поступает на дальнейшую переработку. Этим машина выгодно отличается от известных, где вся масса сырья проходит через все машины с обусловленными этим энергозатратами и потерями непротертого сырья. Непротертое на кольцах 34 сырье попадает на кольца 33 с большими размерами отверстий. На нем разрушение частиц проходит интенсивней и через каналы проходят частицы такого размера, который в дальнейшем позволит пройти через кольца 34. Эти частицы собираются в камере 39, выводятся из нее по лотку 42, переключателем 44 направляются в коммуникацию 48 и далее в воронку 23. Если по технологическому процессу не требуется измельчение всей массы сырья до минимального размера, то протертый продукт после переключателя 44 направляется на дальнейшую обработку. Аналогично проходит процесс на кольцах 36. При использовании машины с набором колец разного сечения могут быть уменьшены отходы и повышена пищевая ценность продукта. Если протирание начинать с участка с каналами минимального сечения, то на нем сразу отделятся только частицы заданного малого размера. Непротертые частицы поступят на кольца с каналами большего сечения. В больший канал центробежная сила загоняет большую часть непротертой частицы и разрушение ее происходит интенсивней. Следовательно, остаток, который выбрасывался в отходы из машины с традиционным ситом, в защищаемой машине подвергается дальнейшему интенсивному разрушению, расщеплению и далее измельченные частицы могут быть смешаны с сырьем и поданы на повторное протирание и так до тех пор каждая частичка не будет измельчена, размочалена настолько, пройдет через отверстие минимального размера. Пример 1. Получение пюре из груш. В протирочной машине используют барабан с каналами размером 0,4; 0,8 и 2мм. Переключатель 44 устанавливают в положение, сообщающее камеру 39 с трубопроводом 41. Переключатель 45 устанавливают в положение, соединяющее камеру 40 с воронкой 23 через коммуникацию 48. Предварительно помытые инспектированные, бланшированные груши пропускают через известную протирочную машину с ситчатым барабаном с отверстиями 5мм. На ней из сырья удаляют семена, черенки, чешуйки. Предварительно протертое сырье подается в воронку 23 и далее в барабан 3. Тонко измельченные кусочки и сок, прошедшие через кольца с каналами 0,4 и 0,8мм, смешиваются и направляются на дальнейшую обработку. Крупные частицы, прошедшие через отверстия размером 2мм, направляются на повторное протирание, а остатки листьев, кусочки шкурки выбрасывают по лотку 17. Пример 2. Получение яблочного сока и порошка. В протирочной машине используют барабан с каналами размером 0,4; 0,8 и 2мм. Переключатель 44 устанавливают в положение, обеспечивающее выдачу протертого продукта. Предварительно помытые, инспектированные, бланшированные яблоки пропускают через известную протирочную машину с отверстиями 5 мм и удаляют крупные посторонние частицы. Далее сырье подается в барабан 3. Прошедший через кольца 34, продукт по трубопроводу 41 направляют на получение яблочного сока. Прошедший через кольца 35 продукт, содержащий, в основном, отжатую мякоть, направляют в сушилку для получения яблочного порошка. Более крупные частицы, прошедшие через кольца 36, направляют на повторное протирание. а отходы выбрасывают по лотку 17. Пример 3. Получение томатного сока. В протирочной машине используют барабан с каналами размером 0,4; 0,8 и 2мм. Переключатели 44 и 45 устанавливают в положение, сообщающее камеры 39 и 40 с воронкой 23. Предварительно помытые, инспектированные, разваренные томаты пропускают через протирочную машину с отверстием сит 3мм и удаляют на ней семена, листья, остатки соцветий. Предварительно протертое сырье подают в барабан 3. Продукт, прошедший через кольца 34, поступает на стерилизацию. Твердые отходы размерами более 2мм выбрасываются через лоток 17, а мякоть циркулирует через барабан 3, углубление 18, переключатели 44 и 45, коммуникацию 48 и воронку 23 до тех пор пока измельчится до размера, позволяющего ей покинуть машину через каналы в кольцах 34. При этом волокна клетчатки также измельчаются и разрыхляются при каждом круге циркуляции пока и они не истрепятся настолько, что пройдут через каналы минимального размера. Пример 4. Фильтрация яблочного сока. В протирочной машине используют барабан с каналами размером 0,004мм и 0,4мм. Кольца 34 с каналами 0,004мм занимают большую часть барабана и располагаются против камер 38 и 39. Переключатель 44 устанавливают в положение, обеспечивающее смешивание продукта, выходящего из камер 38 и 39. Переключатель 45 в положение выдачи протертого продукта. Яблочный сок заливают в воронку 23. Попадая в барабан 3, жидкая фаза под действием центробежных сил быстро проходит через каналы в кольце 34. Не проходящий через отверстия в кольце 34 осадок сгребается скребками 30 и перемещается на кольца 36 с размерами отверстий 0,4мм. Здесь осадок интенсивно протирается. Протертый через отверстия 0,4мм, продукт поступает на изготовление других консервов, например яблочного пюре. Непротертый остаток выбрасывается по лотку 17. В данном примере сознательно не производится дополнительное измельчение, так как твердые частицы в соке как малы бы они ни были, ухудшают товарный вид - снижают прозрачность, сока, делают его мутным.

ДивитисяДодаткова інформація

Назва патенту англійськоюPulping machine

Автори англійськоюVinytskyi Henadii Semenovych

Назва патенту російськоюПротиральная машина

Автори російськоюВиницкий Геннадий Семенович

МПК / Мітки

МПК: A23N 15/00

Мітки: машина, протиральна

Код посилання

<a href="https://ua.patents.su/8-18469-protiralna-mashina.html" target="_blank" rel="follow" title="База патентів України">Протиральна машина</a>

Попередній патент: Ферозондовий магнітометр

Наступний патент: Револьверна головка

Випадковий патент: Склад аерозольної упаковки під тиском та спосіб його одержання