Спосіб виробництва кільцевих виробів із зовнішнім гребнем

Номер патенту: 19857

Опубліковано: 25.12.1997

Автори: Горб Євген Васильович, Староселецький Михайло Іліч, Яковченко Олександр Васильович, Новохатній Володимир Якимович, Озимин Віктор Михайлович

Формула / Реферат

Способ производства кольцевых изделий с наружным гребнем, преимущественно железнодорожных бандажей, содержащий подготовку кольцевой заготовки с гребнем, включающей осадку и прошивку, а также последующую раскатку кольцевой заготовки в одной или нескольких клетях прокатного стана, отличающийся тем, что при подготовке заготовки и раскатке выполняют на заготовке гребень высотой, равной 1,1-1,3 высоты гребня заготовки после прокатки в данной клети, при этом в процессе раскатки коэффициент вытяжки гребневой части заготовки превышает коэффициент вытяжки кольцевой части заготовки на 1-15%.

Текст

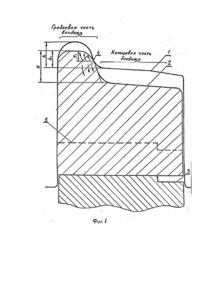

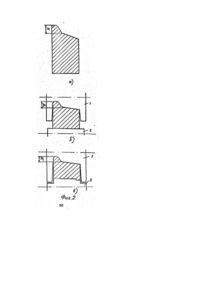

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий типа железнодорожных бандажей, фланцев, путем подготовки кольцевой заготовки и ее прокатки на кольцепрокатных клетях в одном, или нескольких калибрах. Наиболее близкой по технической сущности является технология производства бандажей, изложенная в работе [1], где предусматривается раскатка прошитого диска по диаметру с одновременной подготовкой гребня на черновом стане и окончательное оформление требуемого профиля бандажа на чистовом стане. Здесь также от операции к операций предусматривается последовательное увеличение гребня. Недостатком указанного способа является неудовлетворительное и нестабильное выполнение гребня, наличие утяжек гребня по высоте и утяжек металла у основания гребня, выводящих профиль за пределы допускаемых отклонений. Это обусловлено затрудненным течением металла в гребневую часть калибра. В указанном способе задаваемая в калибр заготовка или не имеет предварительно сформированного гребня или он ниже, чем предполагается получить. Поэтому на последних этапах гребень формируется в условиях, когда трение на контактных поверхностях калибра противодействует истечению металла из внутренних слоев обода. Кроме того, предварительное формирование заготовки с гребнем, имеющим меньшую высоту, по сравнению с полученным при прокатке в калибрах, неизбежно приводит к тому, что смещаемый в результате деформации объем металла, а соответственно и вытяжка в гребневой части значительно меньше, чем в соседней части калибра, формирующей кольцевую часть бандажа, Поэтому кольцевая часть бандажа стремится течь в вытяжку с большей скоростью, при этом она тянет за собой гребневую часть бандажа, что приводит естественно к утяжке гребня. Целью изобретения является повышение качества выполнения всех элементов сечения кольца и в первую очередь гребня за счет создания наиболее благоприятных условий при его формировании в калибре. Задача, которую при этом необходимо решить, заключается в том, чтобы во-первых облегчить течение металла вглубь гребневой части калибра, а во-вторых - уменьшить утяжку гребня при его формировании. Для достижения поставленной цели при техническом решении данной задачи в известном способе, включающем подготовку кольцевой заготовки с предварительно сформированным гребнем и последующую ее прокатку, при подготовке заготовки выполняют гребень высотой 1,1-1,3 высоты гребня после прокатки в данной клети, на первом этапе прокатки осуществляют защемление предварительно сформированного гребня на расстоянии не менее 0,3 его ! высоты от вершины и после того как он зашел без обжатия не менее чем на 0,5 высоты калибра по гребню, причем при прокатке обеспечивает превышение вытяжки в гребневой части профиля по сравнению с: вытяжкой в кольцевой части на 0,01-0,15. На фиг.1 показан калибр и соответственно профиль бандажа после прокатки в нем, а также профиль заготовки с предварительно сформированным гребнем, где обозначено: 1 - контур ручья калибра в приводном валке; 2 - профиль заготовки с предварительно сформированным гребнем; 3 - контур валкаоправки; 4 - точка контакта металла с калибром; 5 - положение контура валка-оправки в заключительной стадии прокатки; h-высота калибра по гребню; Н - высота гребня заготовки (подкатки); h1 - часть высоты калибра по гребню на которую металл вошел без обжатия; Н1 -часть высоты гребня заготовки, вошедшей в калибр без обжатия. На фиг,2 показана заготовка и калибры валков при прокатке бандажа последовательно в двух клетях, где обозначено: а -заготовка, б - черновой калибр и профиль сечения кольца, который получается после прокатки заготовки в черновой клети, в -чистовой калибр и профиль сечения готового кольца; 1 - приводной валок; 2 валок-оправка. Сущность предлагаемого способа заключается в следующем. Заготовки нагревают до температуры деформации (1150-1280°С в зависимости от марки стали), подвергают осадке, разгонке пуансоном и прошивке на прессе с одновременным формированием гребня (фиг.2 а). Полученную в результате этого кольцевую, фасонную в сечении заготовку прокатывают в одной или нескольких клетях (в частности, как показано на фиг.2 -в двух клетях). При подготовке заготовки на прессе формируют гребень в (1,1-1,3) раза выше, чем тот. который будет прокатан в первой клети. В случае прокатки кольца последовательно в 2-х клетях, в первой клети также формируют гребень в (1,1-1,3) раза выше того, который будет прокатан во второй (чистовой) клети. На первом этапе прокатки заготовки в первой клети и подката из первой клети в чистовом калибре осуществляют защемление предварительно сформированных гребней на расстоянии не менее 0,3 их высоты от вершины и после того как они зашли соответственно в первый и во второй калибры не менее 0,5 высоты калибров по гребням (фиг,1). Дальнейшая прокатка осуществляется с превышением вытяжек в гребневых частях на (1-15%) по сравнению с вытяжками в кольцевых частях профилей. Ме ханизм течения металла в гребневой части калибра при реализации данной технологии следующий. Превышение задаваемого гребня над высотой калибра по гребню и соответственно над получаемым гребнем во-первых идет на утяжку металла, которая неизбежна при прокатке в закрытой части калибра, а во-вторых идет на деформацию металла донной частью калибра по гребню, что гарантирует выполнение элементов гребня, уплотнение и улучшение структуры вследствие повышенной здесь проработки металла по сравнению с известными способами. Подготовка гребня высотой более 1,3 высоты гребня после данной клети приводит к значительному отставанию деформации кольцевой части и искажению профиля. Защемление гребня в калибре на расстоянии не меньшем, чем 0,3 от его высоты с одновременным заходом без обжатия не менее чем на 0,5 высоты калибра по гребню во-первых сводят до минимума утяжку гребня, во-вторых исключает образование закатов на боковой поверхности гребня, прилегающей к кольцевой части бандажа и, в-третьих, создает течение металла в гребне вверх и вниз относительно точки защемления (фиг.1), что благоприятно влияет на формирование гребня. Если заход гребня будет менее 0,3 его высоты и он без обжатия выйдет меньше чем на 0,5 высоты калибра по гребню, то течение металла вверх и вниз относительно точки защемления не наблюдается. Имеет место течение металла вниз в утяжку. Гарантированное превышение (на 1-15%) вытяжка в гребневой части исключает утяжку гребня, которая имеет место в известных способах. Дальнейшее увеличение вытяжки (более 15%) в гребневой части приводит к невыполнению профиля в кольцевой части бандажа. Как видно из сущности предлагаемого решения, признаки: выполнения гребня при подготовке заготовки высотой 1,1-1,3 высоты гребня после прокатки; защемление на первом этапе прокатки сформированного гребня на расстоянии не менее 0,3 его высоты от вершины и после того как он зашел без обжатия не менее чем на 0,5 высоты калибра по гребню; превышение коэффициента вытяжки в гребневой части профиля на 0,01-0,15 по сравнению с вытяжкой в его кольцевой части отличают заявленное решение от прототипа, обеспечивают качественное и стабильное выполнение элементов профиля и этим обуславливают соответствие этого решения критерием "новизна" и "существенные отличия". Предложенным способом с использованием двух станов были изготовлены бандажи размером 890x143x93мм по ГОСТ 3225-80. В качестве исходной заготовки использовали слитки диаметром ~400 мм, массой 2,5 тн., которые разделяли на индивидуальные заготовки массой 354 кг. Заготовки нагревали до температуры 1220-1280°С и после операций осадки, разгонки и прошивки получали кольцевые заготовки с внутренним диаметром 250мм и с предварительно сформированным гребнем (фиг.2 а) высотой 47,5 мм. При прокатке указанных заготовок на первом стане осуществляли защемление предварительно сформированного гребня на расстоянии 0,3 его высоты от вершины и после того как он зашел без обжатия на 0,68 высоты калибр по гребню (см.таблицу). Раскатку проводили до получения внутреннего диаметра заготовки 682 мм. Вытяжки: по гребневой части профиля - 1,78, по кольцевой -1,77. Затем черновые заготовки с гребнем высотой 37,5мм передавали на чистовой стан. Защемление гребня здесь производили на расстоянии 0,32 его высоты от вершины и после того как он зашел без обжатия на 0,64 высоты калибра по гребню. Раскатку производили до получения внутреннего диаметра бандажа 901 мм. Вытяжка в чистовом калибре: по гребневой части профиля -1,28, по кольцевой - 1,21. По предлагаемому способу изготовлено 1230 бандажей. Брак по дефектам профиля - отсутствовал. Известно, что при изготовлении указанных бандажей по способу прототипа брак по дефектам профиля составляет 2.5%. Таким образом, предложенный способ в сравнении с базовым объектом, обеспечивает повышение качества выполнения элементов профиля кольца. Экономический эффект за счет уменьшения отбраковки по дефектам профиля бандажей в условиях одного завода составит: где Д1 и Д 2 - процент брака бандажей по невыполнению профиля, до и после внедрения мероприятия,%; А - годовой объем производства бандажей, тн. Цбр. - потери от брака, руб/тн.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of ring articles with external ridge

Автори англійськоюYakovchenko Oleksandr Vasyliovych, Ozymyn Viktor Mykhailovych, Staroseletskyi Mykhailo Il'ich, Horb Yevhen Vasyliovych

Назва патенту російськоюСпособ производства кольцевых изделий с наружным гребнем

Автори російськоюЯковченко Александр Васильевич, Озимин Виктор Михайлович, Староселецкий Михаил Ильич, Горб Евгений Васильевич

МПК / Мітки

МПК: B21H 1/00

Мітки: зовнішнім, гребнем, спосіб, виробництва, виробів, кільцевих

Код посилання

<a href="https://ua.patents.su/4-19857-sposib-virobnictva-kilcevikh-virobiv-iz-zovnishnim-grebnem.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва кільцевих виробів із зовнішнім гребнем</a>

Попередній патент: Спосіб виготовлення кілець

Наступний патент: Спосіб нерухомого з’єднання деталей типу “вал-втулка”

Випадковий патент: Пристрій деблокування відкидних бічних стінок ящиків або контейнерів