Спосіб полуменевого нанесення вогнетривких матеріалів та пристрій для його здійснення

Формула / Реферат

1. Способ пламенного нанесения огнеупорных материалов на рабочие поверхности футеровки путем смешивания частиц огнеупорного и окисляемого материалов с несущим газом и последующего соединения их с потоком кислорода, отличающийся тем, что соединение потока огнеупорного и окисляемого материалов в несущем газе с потоком кислорода осуществляют путем всасывания потока огнеупорного и окисляемого материалов в несущем газе с давлением 0,0345-0,104 МПа в поток кислорода с давлением 0,345-1,04 МПа при объемном соотношении кислорода и несущего газа (5-30): 1, в качестве огнеупорного материала используют, по крайней мере, один компонент из группы: оксид хрома, оксид циркония, оксид кремния, оксид магния, оксид алюминия, карбид кремния, оксид железа, а в качестве окисляемого материала - по крайней мере, один компонент из группы: хром, цирконий, кремний, магний, алюминий.

2. Способ по п. 1, отличающийся тем, что объемное отношение кислорода к несущему газу составляет (8-12): 1.

3. Устройство для пламенного нанесения огнеупорных материалов на рабочие поверхности футеровки, содержащее бункер огнеупорного материала, питатель, трубопровод смеси огнеупорных частиц и несущего газа, сопло для подачи кислорода и распыляющее копье, отличающееся тем, что распыляющее копье снабжено всасывающим устройством, имеющим сужение, при этом сопло для подачи кислорода расположено соосно с ним, а трубопровод смеси огнеупорных частиц и несущего газа - перпендикулярно ему.

4. Устройство по п. 1, отличающееся тем, что всасывающее устройство размещено на впускном конце распыляющего копья.

5. Устройство по п. 1, отличающееся тем, что всасывающее устройство размещено внутри распыляющего копья.

Текст

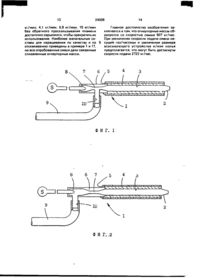

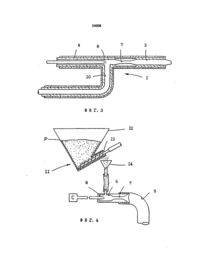

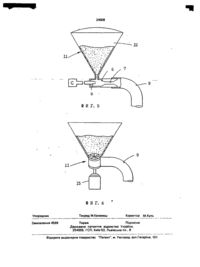

1. Способ пламенного нанесения огнеупорных материалов на рабочие поверхности футеровки путем смешивания частиц огнеупорного и окисляемого материалов с несущим газом и последующего соединения их с потоком кислорода, о т л и ч а ю щ и й с я тем, что соединение потока огнеупорного и окисляемого материалов в несущем газе с потоком кислорода осуществляют путем всасывания потока огнеупорного и окисляемого материалов в несущем газе с давлением 0,0345-0,104 МПа в поток кислорода с давлением 0,345-1,04 МПа при объемном 4. Устройство по п. І . о т л и ч а ю щ е е с я тем, что всасывающее устройство размещено на впускном конце распыляющего копья. 5. Устройство по п. 1 , о т л и ч а ю щ е е с я тем, что всасывающее устройство размещено внутри распыляющего копья. Изобретение относится к ремонту изношенной или поврежденной огнеупорной футеровки, а более точно к способу и устройству для образования и пламенного напыления огнеупорных материалов, содержащих частицы оксидов хрома, алюминия С ю о о 00 о 24008 и/или магния для ремонта на месте такой футеровки. Печи для обработки металла, ковши, камеры сгорания, томильные колодцы и подобные устройства футерованы огнеупорной 5 кирпичной кладкой или покрытием. Такая футеровка эродирует или повреждается изза напряжений, возникающих во время эксплуатации при высоких температурах. Давно целью операторов был ремонт та- 10 ких футеровок или печей на месте, пока они в горячем состоянии. Такой ремонт на месте исключает необходимость в периодах охлаждения и нагрева, а также резкие тепловые повреждения, происходящие из-за 15 чрезмерных изменений температуры. В промышленности технология пламенного напыления хорошо известна. При помощи этой технологии расплавленные или спеченные огнеупорные частицы распыляют 20 из копья в подлежащую ремонту печь. Такое копье может быть обернуто волокнистым защитным одеялом или может быть снабжено водоохлаждаемой наружной рубашкой для того, чтобы защитить его от высокой темпе- 25 ратуры, встречающейся во время операции напыления. В ранее известных технологиях пламенного напыления в качестве топлива использовали пылеобразный кокс, керосин или 30 газообразный пропан, которые смешивали с огнеупорными порошками, или оксидами и наносили на ремонтируемую стенку. Известно введение порошкообразного огнеупора в поток топливного газа [1], а так- 35 же введение порошкообразного огнеупорного материала в поток кислорода и использование в качестве топлива пропана 12]. В качестве источников тепла известны 40 порошкообразные металлы [3, 4, 5]. В этих процессах допускается образование фигурных масс огнеупора при окислении одного или более окисляемых веществ, например, алюминия, кремния и/или магния в присут- 45 ствии огнеупорных оксидов, таких как AI2O3, MgO или SIO2. В этих процессах описано использование тонкоизмельченных окисляемых металлических порошков, имеющих размер ниже примерно 50-100 мкм. Такой 50 размер окисляемого металла способствует быстрому окислению и выделению тепла, чтобы расплавить или размягчить введенные огнеупорные частицы, а также размягчить ремонтируемую площадь. В патентах 55 говорится, что эти процессы являются опасными из-за обратного проскакивания пламени. Во время обратного проскакивания пламени реакция может переместиться назад в копье или несущий рукав машины или к оператору и может вызвать повреждение, а также перерыв ремонта. Обратное проскакивание пламени является главным недостатком способа пламенного распыления. В промышленности хорошо известно пламенное распыление огнеупорных оксидов алюминия, кремния и/или магния. Но когда кремний и алюминий/магний используют в качестве топлива, то совместно с этими огнеупорными оксидами образуется остаточный оксид кремния (БЮг), так что нанесенные огнеупорные массы неудовлетворительны по огнеупорности для противостояния износу и отрыву в высокоэрозионных условиях. Окисляемые порошки и огнеупорные порошки, которые производят более износостойкие огнеупорные массы, такие как хромовое топливо для нанесения остаточного оксида хрома и циркониевое топливо для нанесения оксида циркония, имеют высокую реакционную активность и поэтому не могут быть использованы в способах пламенного распыления из-за обратного проскакивания пламени и тому подобных явлений. Наиболее близким к заявляемому является способ пламенного нанесения огнеупорных материалов, включающий смешивание частиц огнеупорного материала с несущим газом и последующее соединение их с потоком кислорода [6]. Недостатком способа является то, что в нем не обеспечивается эффективное соединение потока огнеупорного и окисляемого материалов в несущем газе с потоком кислорода и не подобраны оптимальные давления и объемные соотношения несущего газа и кислорода. Поэтому, хотя в нем и преодолены некоторые опасности пламенного распыления огнеупорного и окисляемого порошков, способу присущи очень низкие скорости нанесения покрытия. Низкая скорость нанесения покрытия обусловлена большим количеством смеси, которая переносится инертным газом, примерно 0,5 кг на 50-100 литров в минуту. Большое количество окислителя, необходимое для преодоления такой пропорции, повышает стоимость способа и создает дополнительные опасности, которые происходят, когда материалы смешивают вместе. Так, в примерах показано использование 40% металлических окислителей в виде порошка дисперсностью примерно 150 мкм. В этом способе также расходуют очень большие объемы кислорода для компенсирования использования инертного газа в качестве носителя в соотношении примерно от 2:1 до 4:1. Наиболее близким к заявляемому является устройство для пламенного нанесения 24008 огнеупорных материалов, описанное в той же выложенной заявке Великобритании 2035524 [6]. Устройство содержит бункер огнеупорного материала, питатель, трубопровод смеси огнеупорных частиц и несущего газа, сопло для подачи кислорода и распыляющее копье. Сопло для подачи кислорода расположено перпендикулярно к распыляющему копью, а трубопровод смеси огнеупорных частиц и несущего газа - соосно с ним. Выходы сопла и трубопровода расположены в кольцевом коллекторе. При этой схеме расположения элементов устройства кислород и смесь огнеупорных частиц и несущего газа просто соединяются в кольцевом коллекторе и направляются на выход распыляющего копья. Такое соединение является неэффективным и не обеспечивает получение оптимальных давлений и объемного соотношения несущего газа и кислорода. В основу изобретений положена задача путем подбора оптимальных давлений несущего газа и кислорода и их обьемного соотношения и эффективного их соединения достичь более высоких скоростей нанесения, чем достигались ранее, и использования при этом в качестве окисляемых и огнеупорных порошков таких, которые ранее считались слишком реакционно активными и слишком склонными производить проскакивание пламени и взрывы. В способе пламенного нанесения огнеупорных материалов, включающем смешивание частиц огнеупорного и окисляемого материала с несущим газом и последующее соединение их с потоком кислорода, эта задача решается тем, что соединение потока огнеупорного и окисляемого материалов в несущем газе с потоком кислорода осуществляют путем всасывания потока огнеупорного и окисляемого материалов в несущем газе с давлением 0,0345-0,104 МПа в поток кислорода с давлением 0,345-1,04 МПа при объемном соотношении кислорода и несущего газа (5-30): 1, причем в качестве огнеупорного материала используют по крайней мере один компонент из группы: оксид хрома, оксид циркония, оксид кремния, оксид магния, оксид алюминия, карбид кремния, оксид железа, а в качестве окисляемого материала по крайней мере один компонент из группы: хром, цирконий, кремний, магний, алюминий. Более предпочтительно, чтобы объемное соотношение кислорода к несущему газу составляло (5-12): 1. В устройстве для пламенного нанесения огнеупорных материалов, содержащем бун 5 10 15 20 25 30 35 40 45 50 55 кер огнеупорного материала, питатель, трубопровод смеси огнеупорных частиц и несущего газа, сопло для подачи кислорода и распыляющее копье, поставленная задача решается тем, что распыляющее копье снабжено всасывающим устройством, имеющим сужение, при этом сопло для подачи кислорода расположено соосно с ним, а трубопровод смеси огнеупорных частиц и несущего газа - перпендикулярно ему. Всасывающее устройство может быть размещено на впускном конце распыляющего копья и/или внутри него. Благодаря тому, что сопло для подачи кислорода расположено соосно с распыляющим копьем, и благодаря наличию всасывающего устройства происходит эффективное всасывание в поток кислорода* несущего газа, в котором взвешены частицы огнеупорного и окисляемого материалов, поступающего через трубопровод, расположенный перпендикулярно к распыляющему копью. При этом происходит ускорение загруженных частиц, что обеспечивает более высокую плотность и более низкую пористость нанесенной огнеупорной массы. Подобранные экспериментально оптимальные давления несущего газа и кислорода, а также их объемное соотношение позволяют использовать металлические частицы, обладающие сильной возгораемостью, например, хром, цирконий, алюминий и/или магний в качестве источников тепла без обратного проскакивания пламени. При этом достигается скорость нанесения огнеупорного оксида, превышающая 2000 фунтов (907,2 кг) в час. На фиг. 1 и 2 представлено два варианта заявляемого устройства, разрез; на фиг. 3 вариант устройства; на фиг. 4-6 - три вида приспособлений для смешивания несущего газа и порошка, которые могут использоваться в устройстве: шнековое, действующее за счет силы тяжести и приводимое в действие крыльчаткой. Устройство (фиг. 1) содержит распыляющее копье 1, имеющее выпускной конец 2, корпус 3 с огнеупорной изоляцией 4 и впускной конец 5. Впускной конец 5 копья 1 снабжен всасывающим устройством 6, имеющим сужение 7, где кислород высокого давления от источника S проходит через сопло 8 для всасывания смеси несущего газа и загруженных частиц из трубопровода 9 через трубопровод 10. Фиг. 2 иллюстрирует другое устройство для всасывания и ускорения смеси несущего газа и частиц. В нем сопло 8 подает кислород высокого давления из источника S в 24008 среднюю точку, где трубопровод 10 входит во всасывающее устройство 6. На фиг. 3 показано пламенное распыляющее копье 1, которое отличается от копья, показанного на фиг. 2, тем, что в нем всасы- 5 вающее устройство с сужением 7 расположено не вне корпуса 3, а внутри него, а все копье 1 и трубопровод 10 покрыты изоляцией 4. Кислород подается через сопло 8 к средней точке, где трубопровод 10 входит в 10 корпус 3 для всасывания и ускорения смеси. t На фиг. 4 изображено приспособление для смешивания 11, имеющее бункер 12, содержащий частицы Р окисляемого материала и огнеупорный материал. Бункер 12 tS разгружается шнековым питателем 13 в воронку 14 с гибким соединением со всасывающим устройством б, имеющим ниже по потоку сужение 7, в котором поток несущего газа от источника С направляется через со- 20 пло 8. Приспособление для смешивания, показанное на фиг. 5, имеет бункер 12, разгружаемый во всасывающее устройство 6, имеющее ниже по потоку сужение 7. 25 Разгрузка может быть усилена обеспечением наружного давления воздуха на содержимое бункера 12. Несущий газ от источника С, поступающий через сопло 8, всасывает частицы для образования потока, 30 проходящего через сужение 7 в трубопровод 9 для подачи таким образом к копью. На фиг. 6 показано, что приспособление для смешивания может иметь питатель в виде приводимой двигателем крыльчатки 15 35 для приведения в движение частиц, к которым добавлено соответствующее количество несущего газа для образования потока в трубопровод 9 и к распыляющему копью. Использование всасывающего устрой- 40 ства на впускном конце копья или где-либо вдоль длины копья вводит достаточное количество кислорода в качестве ускорителя для оптимизации скорости выхода материала кислород-несущий газ-окисляемый матери- 45 ал-огнеупорный материал на выпускном конце копья. Введение инертного несущего газа, например воздуха, в поток частиц от приспособления для смешивания создает 50 достаточный эффект разбавления для того, чтобы подавить реакции обратного проскакивания пламени после добавления кислорода. Контроль соотношения несущего газа к кислороду исключает или делает безопас- 55 ным любое обратное проскакивание пламени, которое может произойти в копье. Важно, чтобы степень разбавления кислорода к несущему газу была в интервале от 5 : 1 до 30: 1. Использование всасывающего 8 устройства на впускном конце копья или вдоль его длины до выпускного отверстия обеспечивает гибкость для выбора скоростей нанесения от такой малой, 0,45 кг/мин до 22,7 кг/мин. Скорости нанесения 45,4 кг/мин могут быть достигнуты при использовании пропорционально большей величины копей и более высоких скоростей подачи кислорода вместе с более высокими скоростями подачи несущего газа и частиц. Эффект разбавления инертным носителем позволяет использовать в способе один или более высокоактивных окисляемых материалов, таких как хром, алюминий, цирконий и/или магний без сталкивания с проблемами обратного проскакивания пламени. Эффект разбавления инертным носителем позволяет использовать в способе предварительно сплавленный огнеупорный порошок/зерно, который может содержать до 15% оксидов железа (FeO, РегОз, РезСМ или ржавчину), которые, как известно, могут вызывать взрывы при смешивании с чистым кислородом. При этом не возникают проблемы обратного проскакивания пламени или взрывов. Регулировка смеси кислород/несущий газ/частица по заявляемым параметрам позволяет использовать другие высокоактивные материалы, например тонко измельченный порошок металлического циркония или материалы, содержащие до 80% оксидов железа. Использование тонко измельченных окисляемых порошков в общем количестве 8-12% достаточно, чтобы создать высококачественную огнеупорную массу по составу," плотности и пористости при использовании этого способа для создания огнеупорных матриц оксид магния/оксид хрома/оксид алюминия. Такие порошки предпочтительно содержат металлический хром, алюминий, цирконий и/или магний; такие порошки образуют связанные матрицы оксид магния/хромит, оксид алюминия/хромит, магнезит/оксид алюминия и двуокись циркония/хромит и/или их комбинации. Такие связанные матрицы показывают повышенную износостойкость в условиях повышенных температур по сравнению со связями типа оксид кремния, полученными при использовании менее реакционноактивного порошка кремния, используемого в ранее известном техническом решении как часть или весь окисляемый материал. Порошок кремния может быть использован для добавления и получения контролируемого процента оксида кремния в 24008 13 кг/ім[ин, 4,1 кг/мин, 6,8 кг/мин, 15 кг/мин без обратного проскальзывания пламени достаточно серьезного, чтобы прекратить их использование. Наиболее желательные составы для наращивания по качеству и по отскакиванию приведены в примере 1 и 17, но все опробованные смеси дали связанные сплавленные огнеупорные массы. 14 Главное достоинство изобретения заключается в том, что огнеупорные массы образуются со скоростью свыше 907 кг/час. При увеличении скорости подачи смеси несущий газ/частицы и увеличении размера всасывающего устройства и/или копья предполагается, что могут быть достигнуты скорости подачи 2722 кг/час. 6 ,5 Ел 7( v Ч ' 0 V > А ' \ > Г ' V V > > » V > . ФИГ..2 24008 8 JIZ. л Г\> ;> л . ч . л . л д ,.%.\ .> :>- \ T S .' / \ ( л л л •у •:'• у .• -* 10 f\ \ ч \ \ \ V \ \ \ч ч ч ч ч .' У / .' ' f \ \ \ V\ \ ' y > .' . ' У л' .' / t' .' S -' *• ФИГ. 3 12 14 II ^Fd'bfcr ФИГ. 4 ^ ?^T s •< Ч Ч \\ •< Ч Ч .ш *• ш у • у ж . чч Ч Ч s - s . ' \ 24008 12 Б ФИГ. 5 15 ФИГ. Упорядник Замовлення 4569 б Техред М.Келемеш Коректор М.Куль Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B05B 7/14, B05B 1/00, C23C 4/12, B05B 7/16

Мітки: вогнетривких, полуменевого, матеріалів, нанесення, здійснення, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/8-24008-sposib-polumenevogo-nanesennya-vognetrivkikh-materialiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб полуменевого нанесення вогнетривких матеріалів та пристрій для його здійснення</a>

Попередній патент: Пристрій для електричного нагріву

Наступний патент: Спосіб визначення специфічної сенсибілізації лімфоцитів

Випадковий патент: Спосіб одержання нановуглецевого покриття металевих поверхонь