Спосіб нанесення покриття багатокомпонентних сполук із плазми магнетронного розряду і пристрій для його здійснення

Номер патенту: 13770

Опубліковано: 25.04.1997

Автори: Чорногорський Валерій Павлович, Владимиров Вадим Володимирович, Панченко Олег Антонович, Голома Віталій Володимирович, Стеценко Борис Володимирович

Формула / Реферат

1. Способ нанесения покрытия многокомпонентных соединений из плазмы магнетронного разряда, включающий напуск реагирующего газа в напылительную камеру и последующую его откачку, а также управление потоком газа, отличающийся тем, что скорость откачки газа устанавливают равной критическому значению, а отношение скоростей откачки и натекания реагирующего газа устанавливают постоянным в течение процесса напыления.

2. Способ по п.1, отличающийся тем, что управление потоком реагирующего газа осуществляют путем изменения тока разряда.

3. Устройство для нанесения покрытия многокомпонентных соединений из плазмы магнетронного разряда, содержащее вакуумный агрегат, сообщающийся с напылительной камерой, установленный в камере магнетрон, блок питания магнетрона, спектральный анализатор, компьютер и двухканальную линию для напуска реагирующих газов, отличающееся тем, что каждый канал для напуска реагирующих газов снабжен дозирующим пъезострикционным клапаном, подключен к блоку управления, а спектральный анализатор соединен с компьютером, подключенным к пьезострикционным клапанам и блоку питания магнетрона.

Текст

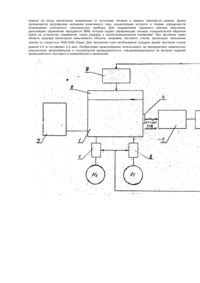

Изобретение относится к области ионных технологий и может использоваться для нанесения защитных, светоотражающих, электропроводящих и декоративных покрытий на поверхность металлических, полупроводниковых и диэлектрических материалов и изделий. Способ реактивного нанесения покрытий многокомпонентных соединений из плазы разряда магнетрона описан в работе [1]. Для простоты рассмотрим нанесение двухкомпонентных пленок таких, как широко используемые пленки нитрида титана TIN, рутила TiО2 и др. Способ состоит в том, что катод магнетрона изготавливается из металлического компоненти соединения, например титана. В камеру магнетрони напускается буферный газ, чаще всего аргон, до давления порядка 10 3 Торр. При напряжений между катодом и анодом 400-500 8 в камере зажигается разряд. Через регулируемый натекатель в камеру добавляют реактивный газ, в данном случае азот, парциальное давление которого примерно в 10 раз меньше давления аргона. Распыляемый бомбардировкой ионами аргона титан и азот попадая на подложку (диэлектрическую, металлическую, полупроводниковую). Образуют на ней необходимое соединение - ТiNx. Химическая реакция происходит при низкой температуре подложки, так как падающие на нее атомы Ті и N имеют повышенную энергию (~ 10 эВ), определяемую температурой плазмы, что и обеспечивает необходимую скорость химического синтеза соединения TiN. Концентрация азота x определяется соотношением потоков атомов Ті и N на. подложку, задаваемых плотностью то*а разряда и давлением азота в плазме. Последняя величина определяется скоростью натекания азота, скоростью откачки и скоростями химических реакций образования TiN на подложке и на самом катоде. Образование пленки нитрида титана на катоде уменьшает скорость распыления материала катода. Это обстоятельство приводит к нарушению соотношения атомов титана и азота в плазме разряда и, соответственно, к неустойчивости режима напыления, что описано в работе [2]. Чтобы преодолеть неустойчивость, носящую принципиальный характер, в этой работе предлагается: 1. Поддерживать управляемым клапаном поток реактивного газа с помощью автоматической отрицательной обратной связи; 2. Увеличить скорость откачки камеры магнетрона настолько чтобы концентраций частиц реактивного газа определялась только соотношением скоростей напуска и откачки, что, обеспечивает абсолютную устойчивость режима напыления. В первом случае неустойчивость подавляется лишь в узком интервале автоматической регулировки потока реактивного газа и, кроме того, возможен необратимый выход из управляемого режима. Во втором случае - подавление неустойчивости связано с применением мощных насосов, что приводит к неоправданному увеличению габаритов установки, увеличению потребления электроэнергии расходу буферного и реактивного газов, следовательно, к удорожанию напыления. Техническое устройство для реактивного плазменного напыления описано в работе [3]. Главная его часть состоит из откачиваемой вакуумным агрегатом камеры магнетрона, собственно магнетрона, спектрального прибора, измеряющего концентрацию атомов азота и титана в плазме разряда и автоматически управляемого натекателя реактивного и натекателя буферного газов. В нее входят также источник питания магнетрона, шлюзовые камеры и другие менее принципиальные детали. Сигнал спектрального прибора управляет автоматическим клапаном напуска реактивного газа. Принципиальным недостатком такого устройства является автоматическое управление потоком реактивного газа, что может привести к выходу установки из режима устойчивого напыления. Задачей изобретения является оптимизация экономических показателей магнетронного напыления многокомпонентных пленок и создание промышленного устройства, для напыления пленок на листовые изделия больших габаритов (1,6 х 2,2 м). Поставленная задача решается тем, что скорость откачки камеры магнетрона устанавливается равной критической скорости откачки и режим устойчивого напыления поддерживается с помощью автоматической отрицательной обратной связи, управляющей как током разряда, так и натекателем реактивного газа. Критическая скорость откачки - это пороговая скорость откачки такая, что при скоростях меньших ее режим напыления становится неустойчивым, а при больших - абсолютно устойчивым. Для осуществления такого режима напыления в устройство дополнительно вводится блок автоматического управления током разряда магнетрона и каждый канал для напуска реагирующих газов оборудован дозирующим пьезострикционным клапаном подключенным к блоку управления. Таким образом, изобретение по сравнению с описанными в литературе способами напыления и устройствами, обеспечивает устойчивый и легко регулируемый процесс напыления, а предлагаемое устройство отличается малым потреблением электроэнергии и экономным расходом реактивного и буферного газов, что особенно существенно для больших установок, предназначенных для напыления покрытий на плоские промышленные детали, размером в несколько квадратных метров. В разработанной нами установке напыляется площадь 1,6 х 2,2 м. Блок-схема установки приведена на чертеже. Она состоит из напылительной камеры 1, в которой обеспечивается давление остаточных газов около 10-5 Торр (без напуска буферного и реактивного газов), магнетрона 2, вакуумного агрегата 3, сапфирового окна 4, вакуумно плотно соединенного с напылительной камерой, служащего для вывода излучения плазмы в оптическом диапазоне длин волн, спектрального прибора 5 для анализа излучения по характеристическим линиям излучения, интенсивность которых определяет концентрацию компонентов плазмы (в данном случае напыления ТiN - Ті и N), управляющей ЭВМ с интерфейсом 6, пьезострикционных управляемых каналов 7 и 8 и блока питания магнетрона с устройством для автоматического управления током разряда 9. В блок-схеме опущены шлюзовые камеры, транспортер для перемещения в вакууме напыляемого объекта, печи для прогреваемого в вакууме до температуры 150300°С, водяного охлаждения магнетрона, вакуумных агрегатов и вакуумно плотных соединений установки. Охлаждение осуществляется автономной градирней для уменьшения расхода воды. Устройство работает следующим образом. В камеру, откачанную до давления 10 Торр, напускается буферный газ - аргон, до давления порядка 10 Торр, С помощью шиберов вакуумного агрегата подбирается режим критической скорости откачки. При подаче на катод магнетрона напряжения от источника питания в камере зажигается разряд. Далее производится регулировка натекания реактивного газа, концентрация которого в плазме определяется показаниями оптического спектрального прибора. Для поддержания заданного режима напыления дальнейшее управление передается ЭВМ, которая подает управляющие сигналы отрицательной обратной связи на устройство управления током разряда и пьезострикционными клапанами. При протяжке через область разряда магнетрона напыляемого объекта, например листового стекла, происходит напыление пленки со скоростью 1000-2000 Å/мин. Для получения слоя необходимой толщины время протяжки стекла длиной 2,2 м составляет 2,5 мин. Изобретение целесообразно использовать на предприятиях химической, электронной, автомобильной и строительной промышленности, специализирующихся на выпуске изделий промышленного, бытового и коммунального назначения.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of covering of multicomponent compounds of plasma of magnetron discharge and a mechanism for realizing the same

Автори англійськоюVladymyrov Vadym Volodymyrovych, Holoma Vitalii Volodymyrovych, Stetsenko Borys Volodymyrovych, Panchenko Oleh Antonovych, Chornohorskyi Valerii Pavlovych

Назва патенту російськоюСпособ нанесения покрытия многокомпонентных соединений из плазмы магнетронного разряда и устройство для его осуществления

Автори російськоюВладимиров Вадим Владимирович, Голома Витаий Владимирович, Стеценко Борис Владимирович, Панченко Олег Антонович, Черногорский Валерий Павлович

МПК / Мітки

МПК: C23C 14/38

Мітки: плазми, пристрій, магнетронного, багатокомпонентних, розряду, покриття, здійснення, нанесення, сполук, спосіб

Код посилання

<a href="https://ua.patents.su/2-13770-sposib-nanesennya-pokrittya-bagatokomponentnikh-spoluk-iz-plazmi-magnetronnogo-rozryadu-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття багатокомпонентних сполук із плазми магнетронного розряду і пристрій для його здійснення</a>

Попередній патент: Транспортний засіб

Наступний патент: Гніздовий контакт та спосіб його виготовлення

Випадковий патент: Рольганг-зважувач