Спосіб одержання п’єзоелектричної плівки

Номер патенту: 29229

Опубліковано: 16.10.2000

Автори: Іщук Валерій Максимович, Чергінець Віктор Леонідович, Демірська Ольга Вікторівна, Реброва Тетяна Павловна

Формула / Реферат

1. Спосіб одержання п'єзоелектричної плівки на основі складу PZT, що включає приготування вихідного розчину карбоксилатів металів-компонентів плівки у леткому органічному розчиннику, нанесенні його на підкладку з наступною термічною обробкою, який відрізняється тим, що вихідний розчин готують змішуванням водного розчину нітратів металів-компонентів п'єзоелектричної плівки з розчином лимонної кислоти в кількості ![]() моль на моль катіонів металів в етиленгліколі в кількості

моль на моль катіонів металів в етиленгліколі в кількості ![]() моль на моль катіонів металів, одержану реакційну суміш нагрівають при 80-90°С і витримують до утворення в'язкого розчину полімерів, розводять до необхідного ступеню одноатомним спиртом з С1-С5 або їх сумішшю, або моноалкоксипохідним гліколів і кожний нанесений на підкладку шар нагрівають при 80-100°С протягом 30 с, потім різко підвищують температуру до 350-420°С, витримують 30-60 с, після чого температуру знову різко підвищують до 550-600°С і витримують 30-60 с до кристалізації перовскітної структури.

моль на моль катіонів металів, одержану реакційну суміш нагрівають при 80-90°С і витримують до утворення в'язкого розчину полімерів, розводять до необхідного ступеню одноатомним спиртом з С1-С5 або їх сумішшю, або моноалкоксипохідним гліколів і кожний нанесений на підкладку шар нагрівають при 80-100°С протягом 30 с, потім різко підвищують температуру до 350-420°С, витримують 30-60 с, після чого температуру знову різко підвищують до 550-600°С і витримують 30-60 с до кристалізації перовскітної структури.

2. Спосіб за п. 1, який відрізняється тим, що 2-етоксиетанол або 2-метоксиетанол використовують як моноалкоксипохідні гліколі.

Текст

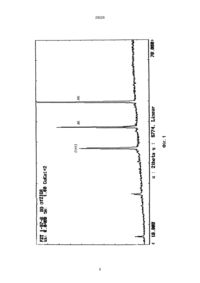

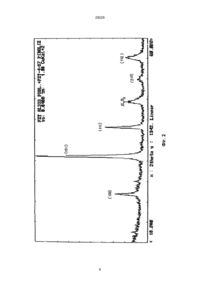

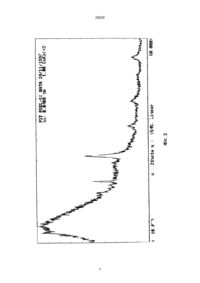

1. Спосіб одержання п'єзоелектричної плівки на основі складу PZT, що включає приготування вихідного розчину карбоксилатів металів-компонентів плівки у леткому органічному розчиннику, нанесенні його на підкладку з наступною термічною обробкою, який відрізняється тим, що вихідний розчин готують змішуванням водного розчину ніт 29229 Відомий також і спосіб виготовлення PLZT, РZT та РLT-прекурсорів шляхом золь-гель процесу і їх використання при формуванні тонкоплівкових сегнетоелектриків [2]. Для кожного з компонентів (алкоголяти Рb, Ті, Zr и La) підбираються відповідні розчинники і концентрації розчинів, що забезпечують протікання гідролізу компонентів з однаковою швидкістю. Змішування неводних розчинів та їх гідроліз проводиться у інертній атмосфері, щоб забезпечити гомогенність розчину. Потім надлишок неводного розчинника і води видаляють кип'ятінням до одержання в'язкого розчину. Нанесення шару прекурсора проводиться за допомогою центрифугування. Термообробку проводять в інтервалі температур 475-700°С протягом часу, достатнього для синтезу відповідних перовскітів. З опису, наведеного вище витікає, що метод [2], який по суті є класичним золь-гель процесом, надзвичайно громіздкий і має ряд тонкощів. Хоча в опису [2] відзначено, що перевагою способу є можливість одержання гомогенного розчину, яка забезпечує однорідність розподілу елементів у кінцевому продукті, низька стійкість алкоголятів металів, що використовуються, та їх розчинів до дії вологи і кисню повітря ставить висновок із [2] під сумнів. Відсутність у прикладах технічних характеристик сегнетоелектричних покриттів не дає можливості оцінити якість плівок, що одержані. Ми вибрали за прототип спосіб одержання прозорої сегнетоелектричної плівки [3], як найбільш близький за технічним рішенням до способу, що пропонується. Згідно зі способом-прототипом сполуки металів-компонентів покриттів (Ва, Sr, Рb, La, Li, Zr, Ті, Nb) взяті у стехіометричному співвідношенні, у вигляді карбоксилатів з С1-С3 або алкоголятів розчиняють у органічному розчиннику (пропанол-2) і після фільтрування зразу ж наносять на підкладку. Термообробку проводять у три стадії: 1 - висушування при 100-200°С, 2 - ущільнення при 400-600°С (стадії 1 та 2 повторюють до досягнення товщини покриття ~5mм), 3 - термообробка покриття при 525-800°С. В результаті одержують прозору сегнетоелектричну плівку відповідного складу. Наведеному способу властиві такі недоліки: - алкоголяти металів-компонентів сегнетоелектричного матеріалу окислюються на повітрі, вони надзвичайно схильні до гідролізу з осадженням гідроксидів, що призводить до відхилень від стехіометрії; - стадія фільтрації в прикладі 1 [3] використовується для відділення осаду (суспензії) гідроксиду, що утворився внаслідок гідролізу, при цьому про збереження стехіометрії не може бути й мови; - вимога негайного використання розчинупрекурсора говорить про його низьку стійкість в умовах дії атмосферної вологи та кисню, з прикладу 2 витікає, що наявність вологи у розчині, що використовується для нанесення, призводить до підвищення пористості плівки і погіршення її якості; - використання у прототипі карбонових кислот з C1-С3, які мають низькі плівкоутворюючі властивості і схильні до кристалізації, що веде не тільки до поганої адгезії покриття до основи, але й неминуче призводить до порушення однорідності шару, що наноситься; - тривалість стадії високотемпературної обробки в прикладах дуже велика (2,5 год), це призводить до істотних відхилень від стехіометрії внаслідок високої леткості оксиду свинцю (бажаність якомога більшого скорочення часу віддалення відзначається і самими авторами [3]); - якість отриманих плівок і покриттів оцінювалась тільки за даними рентгенофазового аналізу і тільки у прикладі 5 наведена діелектрична стала (~800) і тангенс втрат ~2%. Згадані недоліки не дозволяють одержувати покриття з високими функціональними параметрами. Метою винаходу є розроблення способу одержання п'єзоелектричних плівок, у якому за рахунок удосконалення стадії приготування вихідного розчину-прекурсора, а саме, використання других типів металоорганічних сполук і стадії термічної обробки шару, що нанесений на підкладку, забезпечується підвищення стійкості і змочуючої здатності розчину-прекурсора, підвищення щільності і рівномірності покриття, посилення його адгезії до підкладки і досягнення більш високих функціональних характеристик. Вказана мета досягається за рахунок того, що в способі одержання п'єзоелектричних плівок на основі складу PZT на підкладці, що включає приготування вихідного розчину карбоксилатів металівкомпонентів плівки у леткому розчиннику, нанесення на підкладку з наступною термічною обробкою, згідно з винаходом вихідний розчин одержують змішуванням водного розчину нітратів металів-компонентів п'єзоелектричної плівки з розчином лимонної кислоти (³1,5 моль на моль катіонів металів) в етиленгліколі (³5 моль на моль катіонів металів), одержану реакційну суміш нагрівають при 80-90°С і витримують до утворення в'язкого розчину полімерів, розбавляють до необхідної концентрації та в'язкості одноатомним спиртом з С1С5 або сумішшю спиртів або моноалкосипохідним гліколів і кожний нанесений на підкладку шар нагрівають при 80-100°С протягом 30 с, після чого різко підвищують температуру до 350-420°С і витримують покриття протягом 30-60 с, після чого температуру знову різко підвищують до 550-600°С і витримують 30-60 с до кристалізації перовскітної структури. Операції нанесення розчину і термообробки повторюють до досягнення необхідної товщини покриття. Одержання цитратного прекурсору згідно зі способом, що пропонується, полягає у наступному. Розчин нітратів вливають у розчин лимонної кислоти в етиленгліколі, при цьому протікають оборотні реакції типу: Me(NO3)n+H3Cit=MeHCit+nHNO3, (1) можливе і утворення поліядерних комплексів. Суміш двох розчинів нагрівають протягом декількох годин при температурі 80-90°С, що призводить до видалення азотної кислоти, що утворюється внаслідок обмінної реакції (1), у вигляді оксидів азоту (присутність азотної кислоти та її органічних похідних у розчині, що наноситься, небажане, оскільки це призводить до сильної корозії металічних підкладок, окрім того, органічні нітрати вибухають при нагріванні): (2) HNO3+(СН2ОН)2=Н2O+CO2+NO(NO2) 2 29229 Нагрівання призводить також до видалення частини води і поліконденсації цитратних комплексів і надлишку лимонної кислоти з етиленгліколем: HO-R1COOH+НО-(СН2)2-ОН+НО-R2-СООН= (3) =HO-R1-COO-(CH2)2-O-R2-COOH+nH2O де R1 і R2 можуть відноситись або до металокомплексу або до лимонної кислоти. По мірі видалення води розчин густішає і перетворюється в так званий "гель", який насправді є в'язким розчином цитратних полімерів у етиленгліколі. Надлишок лимонної кислоти у співвідношенні 1,5 моль на кожен моль металоіону береться для створення необхідних умов утворення поліядерних цитратних комплексів. Надлишок етиленгліколю у співвідношенні 5 моль на кожен моль металоіонукомпонента плівки сприяє безперешкодному перебігу реакції (2). Верхня межа температури загущення розчину - 90°С - обумовлена небажаністю розкладу комплексів і випадання солей у осад і, внаслідок цього, втрати гомогенності. Нижня межа температури загущення розчину - 80°С - обумовлена необхідністю видалення води і розкладу азотної кислоти, що виділяється внаслідок реакції (1). Час загущення вибирається таким чином, щоб реакції (1) і (2) пройшли до кінця. Одержаний таким чином гель стійкий протягом декількох місяців, легко перетворюється в золь при розведенні етиленгліколем та іншими органічними розчинниками. Це дає змогу регулювати концентрацію компонентів у золі, в'язкість розчину і, відповідно, товщину шару покриття, що наноситься протягом однієї операції. Вибір розчинника з групи одноатомних спиртів С1С5 або моноалкоксипохідних гліколів обумовлений зростанням змочуваності підкладки розчином, а також відносно великою леткістю цих розчинників, що видаляються на першій стадії термообробки. Оскільки до складу розчину входить багато органічних складових, в той час як метою є одержання неорганічного оксидного покриття, органіку слід видалити таким чином, щоб не допустити порушення гомогенності і розстехіометрії та утворення проміжних продуктів реакції. Цим вимогам відповідає запропонована нами трьохступенева термообробка, що забезпечує спокійний перебіг процесів видалення розчинника, розкладу карбоксилатів при збереженні адгезії плівки до підкладки, однорідності і рівномірної товщини шару, що наноситься. Органічні компоненти розчинника видаляються спокійно - без розкладу і спалаху - за рахунок швидкого підвищення температури з невеликими за часом температурними зупинками. Трьохступенева обробка застосовується при нанесенні кожного шару розчину-прекурсора, що призводить до утворення в ньому перовскіту і не потребує додаткового відпалення після формування покриття необхідної товщини. Операції нанесення і трьохступеневого відпалення повторюють багаторазово до одержання плівки (покриття) необхідної товщини. Така особливість одержання багатошарового покриття призводить до його високої однорідності, доброї адгезії та відсутності пор і тріщин. Спосіб одержання покриття складається з таких операцій: - приготування розчину нітратів металівкомпонентів плівки; - приготування розчину лимонної кислоти у етиленгліколі та змішування його з розчином нітратів; - нагрівання суміші при 80-90°С при перемішуванні до утворення в'язкого розчину; - розведення в'язкого розчину летким органічним розчинником з групи одноатомних спиртів С1-С5 або моноалкокси-похідних гліколів до необхідної концентрації та в'язкості; - нанесення виготовленого розведеного розчину на поверхню підкладки одним з відомих способів; - послідовна безперервна термічна трьохступенева обробка нанесеного шару (t1=80-100°C, t1=10-30 с, t2=350-420°C, t2=30-60 с, t3=550600°C, t3=30-60 с); - повторення стадії нанесення розчину та термообробки до досягнення необхідної товщини плівки. Далі винахід ілюструється конкретними прикладами. Приклад 1. Готують 0,15 моль/л розчин нітратів свинцю, цирконію та титану в стехіометричному співвідношенні Рb(Zr0,5Tі0,5)О3. 8,65 г лимонної кислоти розчиняють у 9 г етиленгліколю при перемішуванні та нагріванні. До виготовленого розчину додають 100 мл розчину нітратів з сумарною концентрацією металоіонів 0,3 моль/л. Одержаний розчин нагрівають на водяній бані (80°С) при безперервному перемішуванні до утворення в'язкого прозорого розчину кремового відтінку. Частину цього розчину розводять у 2 рази (за об'ємом) етанолом. Очищену одним з відомих способів підкладку з нікелю занурюють в виготовлений розчин-прекурсор і повільно виймають із нього, після чого швидко проводять послідовну термообробку при температурі 90°С 15 с, 380°С - 30 с, 600°С - 30 с. Операцію нанесення та термообробки повторюють 30 разів, на фіг. 1 наведено рентгенівську дифрактограму одержаного покриття PZT з товщиною 0,2 mм на підкладці з нікелю. Плівка високотекстурована з переважною орієнтацією (111). Діелектрична стала плівки дорівнює 900, а тангенс втрат - 0,012%. Приклад 2. Готують 0,15 моль/л розчин нітратів свинцю, цирконію та титану в стехіометричному співвідношенні Pb(Zr0,5Ti0,5)O3. 8,65 г лимонної кислоти розчиняють у 9 г етиленгліколю при перемішуванні та нагріванні. До виготовленого розчину додають 100 мл розчину нітратів з сумарною концентрацією металоіонів 0,3 моль/л. Одержаний розчин нагрівають на водяній бані (85°С) при неприривному перемішуванні до утворення в'язкого прозорого розчину кремового відтінку. Частину цього розчину розводять у 1,5 рази (за об'ємом) н-пропанолом. Очищену одним з відомих способів підкладку з сапфіру занурюють в виготовлений розчин-прекурсор і повільно виймають із нього, після чого швидко проводять послідовну термообробку при температурі 100°С 15 с, 350°С - 30 с, 580°С - 30 с. Операцію нанесення та термообробки повторюють 30 разів, на фіг. 2 наведено рентгенівську дифрактограму одержаного покриття PZT з товщиною 1,0 mм на підкладці з сапфіру. Плівка полікристалічна, текстурована. Діелектрична стала плівки дорівнює 800, а тангенс втрат - 1,2%. 3 29229 Приклад 3. Готують 0,15 моль/л розчин нітратів свинцю, цирконію та титану в стехіометричному співвідношенні Рb0,9Lа0,1(Zr0,5Ti0,5)О3. 8,65 г лимонної кислоти розчиняють у 9 г етиленгліколю при перемішуванні та нагріванні. До виготовленого розчину додають 100 мл розчину нітратів з сумарною концентрацією металоіонів 0,3 моль/л. Одержаний розчин нагрівають на водяній бані (90°С) при безперервному перемішуванні до утворення в'язкого прозорого розчину кремового відтінку. Частину цього розчину розводять у 1,5 рази (за об'ємом) 2-етоксиетанолом. Очищену одним з відомих способів підкладку з кремнію (111) занурюють в виготовлений розчинпрекурсор і повільно виймають із нього, після чого швидко проводять послідовну термообробку при температурі 100°С – 15 с, 420°С - 30 с, 550°С 30 с. Операцію нанесення та термообробки повторюють 30 разів, на фіг. 3 наведено рентгенівську дифрактограму одержаного покриття PLZT з товщиною 1,0 mм на підкладці з кремнію. Плівка полікристалічна, текстурована. Діелектрична стала плівки дорівнює 800, тангенс втрат - 1,2%. Розроблений спосіб одержання плівок на основі складів PZT у порівнянні з прототипом дозволяє: - готувати гомогенні прекурсори, що мають незрівнянно більшу стійкість до дії атмосферних факторів і зберігають гомогенність протягом значного часу (більше 1 року), не потребуючи невідкладного використання. Покриття, що виготовлені по даному способу з металоорганічних прекур сорів, є однорідними з рівномірним розподілом металів у нанесеному шарі; - можливе одержання текстурованого покриття (приклад 1); - забезпечувати високу адгезію покриття до підкладок різних типів - металів, кераміки та монокристалів при збереженні щільності та стехіометрії за рахунок розробленого методу синтеза прекурсорів та режиму термообробки. Запропонований режим термообробки забезпечує однорідність шару, що наноситься, за складом і дозволяє одержувати перовскітні структури без утворення проміжних фаз; - проводити процес у звичайній атмосфері, не вдаючись до використання інертних газів або вакууму, що спрощує апаратурне оформлення процесу; - максимально зменшує кошти, що витрачаються на процес одержання покриттів за рахунок використання легкодоступної та дешевої сировини. Вказані переваги способу, що пропонується, дозволяють запропонувати його дня широкого використання у промислових умовах. Джерела інформації 1. Патент США № 5116643,1992 р., МКИ B05D5/12. 2. Патент США № 5028455,1991 р., МКИ B05D5/12. 3. Патент США № 4963390,1990 р., МКИ B05D5/12. 4 Фіг. 1 29229 5 Фіг. 2 29229 6 Фіг. 3 29229 7 29229 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining piezoelectric film

Автори англійськоюIschuk Valerii Maksymovych, Cherhinets Viktor Leonidovych, Demirska Olha Viktorivna, Rebrova Tetiana Pavlovna

Назва патенту російськоюСпособ получения пьезоэлектрической пленки

Автори російськоюИщук Валерий Максимович, Чергинец Виктор Леонидович, Демирская Ольга Викторовна, Реброва Татьяна Павловна

МПК / Мітки

МПК: B05D 5/12

Мітки: плівки, одержання, п'єзоелектричної, спосіб

Код посилання

<a href="https://ua.patents.su/8-29229-sposib-oderzhannya-pehzoelektrichno-plivki.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання п’єзоелектричної плівки</a>