Спосіб приварки технологічних елементів до трубопроводу

Номер патенту: 3135

Опубліковано: 26.12.1994

Автори: Бут Віктор Степанович, Сидорук Володимир Степанович, Цуркаленко Лев Васильович, Зацерковний Сергій Анатольович, Дудко Данііл Андрійович, Іващенко Георгій Антонович

Формула / Реферат

1. Способ приварки технологических адементов к трубопроводу по авт. св. N1058182, отличающийся тем, что, с целью повышения безопасности сварочных работ путем уменьшения объема разогреваемого металла стенки трубы и снижения температуры его нагрева в процессе сварки и повышения качества и надежности сварных швов, сварку выполняют отдельными точками, каждую последующую точку выполняют после затвердевания от одной десятой до портного начального объема единичной металлической ванны предыдущей точки, причем в процессе наведения каждой единичной мегалитической ванны переплавляют 10...20 % объема закристаллизовавшейся предыдущей единичной металлической ванны.

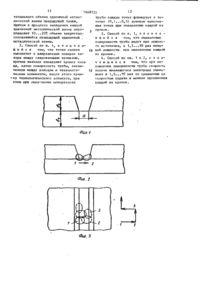

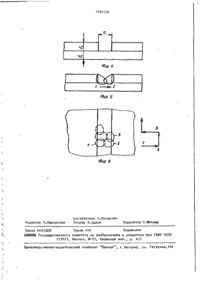

2. Способ по п. 1, отличающийся тем, что точки сварки выполняют в направлении поперек зазора между свариваемыми кромками, причем вначале оплавляют кромку кольца, затем поверхность трубы, заключенную между кольцом и технологическим элементом, после этого кромку технологического элемента, при этом при оплавлений поверхности трубы каждую точку формируют в течение (0,1...0,5) времени выполнения точек при оплавлений каждой из кромок.

3. Способ по п. 1, отличающийся тем, что оплав-ление поверхности трубы .ведут при мощности источника, в 1,5. ..10 раз меньшей мощности, при оплавлений каждой из кромок.

4. Способ по пп. 1, 2, отличающийся тем, что при оплавлений поверхности трубы скорость подачи плавящегося электрода уменьшают в 1,5...10 раз по сравнению со скоростью подачи в момент оплав-ления каждой из кромок.

Текст

Изобретение отйосится к сварке стыковых и нахлесточных соединений и, в частности, может быть использовано при ремонте и реконструкции трубопроводов, находящихся под давлением, а также при приварке различных технологических элементов (отводов, тройников, муфт и т.д.) к трубопроводам в процессе их эксплуатации. Цель изобретения - повышение безопасности сварочных работ и улучшение качества и надежности сварных швов. Уменьшают объем разогреваемого металла стенки трубы и снижают температуру его нагрева в процессе сварки. Сварку выполняют отдельными точ I Изобретение относится к способам стыковых и нахлесточных соединений и может быть использовано при реконструкции или ремонте трубопроводов, находящихся под давлением. Целью изобретения является повышение качества и надежности свар12-89 ками с образованием единичной металлической ванны. После затвердевания от одной десятой до полного начального объема единичной металлической ванны выполняют каждую последующую точку. В процессе наведения каждой единичной металлической ванны переплавляют tO...20% объема закристаллизовавшейся предыдущей. Сварные точки выполняют возвратно-поступательным перемещением дуги поперек зазора между свариваемыми кромками. Вначале дугой оплавляют кромку кольца, затем - поверхность трубы, заключенную между кольцом и технологическим элементом, после этого кромку технологического элемента. Длительность воздействия дуги на поверхность трубы составляет 0 9 1,. „ ...0,5 длительности ее воздействия на каждую из кромок. В момент воздействия дуги на поверхность трубы ее мощность и скорость подачи плавящегося электрода уменьшают в 1,5... ...10 раз по сравнению с мощностью дуги и скоростью подачи электрода в момент воздействия дуги на каждую из кромок. В результате получают герметичное сварное соединение. З з„п. ф-лы, 6 ил. ных кольцевых швов и безопасности сварочных работ. На фиг.1 представлена схема подсоединения сваркой технологических элементов к трубопроводам под давлением в случае, когда толщина °, И &„ технологических элементов ве П РПФ 1469720 4 При механизированной дуговой лика (более 3 м м ) ; на фиг.^ и 3 сварке в момент воздействия дуги на схема сварки первого прохода - подповерхность трубы скорость подачи верного шва, вид сбоку и сверхуі плавящегося электрода уменьшают в на фиг.А - схема подсоединения свар1,5-10 раз по сравнению со скоростью кой технологических элементов к труподачи в момент воздействия дуги на бопроводам под давлением в случае, каждую из свариваемых кромок. когда толщина мм. т о к е , параметры режима с в а р к и : ток По этим показателям вариант 2 приимпульса I u = Ї45 А, ток паузы 1 П = ближается к варианту 1 « поэтому дли, =30 А, д л и т е л ь н о с т ь имлупьса ^ц = тельность пауэы, при которой крис=0,2 с , д л и т е л ь н о с т ь паузы "с^ = 0 , 0 6 с ЛЕталлизуется 0, і начального объема Бариаит 3 - по прєдлігаемому с п о металлической ванны, следует призсобу I u = 1 70 А, 1 п = 0; с*м ~0,2 с £п = нать минимально допустимой. = 0,6 с . Вариант 4 - I u = 170 A; 1„=30 A; €-ц = 0,2 с; t n = 0,5 с . Вариант 5 - 1 0 = 170 л, 1„=30 к; в) Вариант 3 характеризуетсяf наибольшим объемом единичной ме4 0 таллической ванны, кристаллизовавшейся в паузе, - этот объем крис£„=0,1 с =0,5 таллизовался полностью* ОтличительВариант 6 - I u = 170 As l n = 3 0 А1, ное свойство варианта 3 - малая t u = 0 , 2 5 c$?n =0,6 с . скорость сварки (около 3 м/ч), КроПри сварке образцов по каждому из 45 ме того» полное прекращение горения вариантов 2-4 определяли количество дуги в паузе усложняло ее повторное затвердевшего объема металлической возбуждение в и-чпулг-ес Поэтому дливанны перед последующим перемещением тельность паузы, при которой единичдуги в импульсе (методом выплескиный объем металлической ванны крисвания металлической ванны), Количе50 таллизуется полностью, необходимо ство металла, переплавляемого в принять максимально допустимой (ток процессе наведения единичной металв паузе равный 0„ рекомендовать не лической ванны, по отношению к объследует). ему закристаллизовавшейся предыдущей г) Вариант А - оптимальный,, длч металлической ванны находили путем него характерна кристаллизация в ' сопоставления толщины единичного з а паузе 0,4 начального объема металкристаллизовавшегося сгюя, измеренлической ванны и переплав 15% заного после выплескивания металликристаллизовавшейся предыдущей едической ванны, и толщины такого же • 8 1469720 ничной металлической ванны. Глубина провара при сварке по этому варианту составляет около ' 1 мм, а толщина зоны термического влияния 1.8..,, . . . 2 мм. д) Вариант 5 отличается от варианта 4 меньшим объемом переплава металла закристаллизовавшейся предыдущей металлической ванны. Между і 10 слоями шва, образуемыми в результате кристаллизации единичных металлических ванн, обнаружены единичные шлаковые включения вблизи зоны сплавления с основным металлом, что сви15 детельствует о появившейся опасности несплавления между отдельными слоями шва, поэтому параметры режима сварки должны быть такими, чтобы время импульса возле кромки технологического элемента (кольца), а во время паузы тока - перемещал ее поперек зазора и воздействия дугой на поверхность трубы. Вариант 1 отличается тем, что длительность воздействия дуги на поверхность трубы (длительность ее поперечного перемещения) была равна около 0,1 с , т . е . составляла 0,1 длительности ее воздействия на каждую из кромок. При этом наблюдались частичные непровар'ы стенки трубы посередине зазора между кромками технологических элементов. Длительность воздействия дуги на поверхность трубы, равную 0,1 длительности ее воздействия на каждую из кромок, следует признать минимально в процессе наведения каждой после20 возможной. В варианте 2 длительность дующей единичной металлической ванны воздействия на поверхность трубы быпереплавляли более 10% объема з а ла принята около 0,5 с , что составлякристаллизовавшейся предыдущей мело 0,5 длительности ее воздействия таллической ванны. на каждую из кромок. Качество сваре) Для варианта 6 характерно пе- 25 ного соединения удовлетворительное, реплавление около 20% объема заоднако по сравнению с вариантом 1 кристаллизовавшейся предыдущей меуменьшалась производительность сварталлической ванны. От оптимального ки примерно на 15%, а по сравнению варианта 4 он отличается меньшей с вариантом 3 увеличился расход элекскоростью сварки (примерно на 15%), 30 троэнергии на 20%. Дальнейшее уэе- • большей толщиной зоны термического личение длительности воздействия дувлияния (около 3,5 мм) и меньшей ги на поверхность трубы нецелесообчастотой модуляции тока, что сопроразно. вождается увеличением поперечных размеров первичного зерна. Поэтому Вариант 3 по сравнению с преды35 повышать объем металла, подвергаедущими вариантами выгодно отличаетмого переплаву, более чем до 20% ся вдвое более высокой частотой модуне рекомендуется. Оп'Гимальным призляции, повышенной скоростью сварки. нан вариант 4. Сплавление шва с поверхностью пласП р и м е р 2. Как и в примере 1, сваривали образцы, имитирующие технологические элементы и трубопровод . Свариваемые и сварочные материалы те же, что в примере 1, но зазор " а " между технологическими элементами был равен 10 мм. Сваривали образцы в различных режимах. Вариант 1 - в режиме: I u » 170 А; 1М= 30 Аь t u _ - 1,0 с; T h = 0,55 с . Вариант 2 І ц =170 А; І п =30 А , 1,0 с; 'С„=О,Ь с. Вариант 3: Хи = 170 к\ I n = 30 A-, гц=о,5 с, =0,2 с . Во всех вариантах дугу периодически перемещали возвратно-поступательно поперек зазора между свариваемыми кромками, удерживая дугу во тины, имитирующей трубу, было полным, длительность воздействия дуги на ее поверхность составляла около 0,2 с, что было равным 0,4 длитель- • ности ее воздействия на каждую из свариваемых кромок. Вариант 3 в при45 мере 2 является оптимальным. П р и м е р 3 . Образцы для сварки, оборудование и электроды были взяты те же, что и в примере 2. Сварку вели с поперечными колебаниями 50 дуги относительно зазора между кромками пластин - технологических элементов. Сваривали образцы в различных режимах. Были приняты режимы сварки: 55 Вариант 1 Х =120 А, 1 =80 к\ 40 ги= u ц п 0,4 ci = 0,2 с , Вариант 2: 1ц=200 A; Xh=20 к; = 0,2 С І ? П = 0,4 с, 1 0 1469720 равна V n =1200 м/ч (1 ц *420 А), в Вариант 3: I u =170 А; 1 и = 30 AJ паузе Vn = 120 м/ч (1„=50 А), Г и C u = 0,5 с; Є п = 0,2 с (см. вариант 3, пример 2 ) . = 0,5 с, t n » 0,5 с. Вариант^ Во всех трех вариантах воздейстV n -300 м/ч ( I u = 1 3 0 A), вие дуги на поверхность трубы осуVfl=200 м/ч ( , = 160 А) і ч = с п = 0,5 с . ществлялось в период паузы, когда Вариант 3 Vn=420 м/ч (1 ц =210 А), дугу перемещали относительно зазора м/ч ( = 120 А),"Гц =£•„=(),5 с . между свариваемыми кромками. Во всех трех вариантах воздейстf О вие дуги на поверхность элемента, Вариант 1 характеризовался тем, что мощность дуги в момент ее возимитирующего стенку трубы, осущестдействия на поверхность трубы умень- вляли в процессе поперечного перешали в 1,5 раза по сравнению с мощмещения (колебания) дуги между кромностью дуги, воздействующей на кажками технологических элементов. дую кромку. Получено качественное 15 Вариант 1 характеризовался с к о сварное соединение с полным проплавростью подачи электродной проволоки лением кромок технологических элев момент воздействия дуги на стенку ментов и стенки трубы. Толщина протрубы, в 10 раз меньшей скорости поплавлення стенки трубы составляла дачи в момент воздействия дуги на 1,5...2 мм и являлась наибольшей 20 каждую из кромок. Отмечается н е из всех трех вариантов примера 3. удовлетворительное формирование шва Дальнейшее увеличение мощности дуги, грубыми чешуйками на его поверхносвоздействующей на поверхность трубы, ти, хотя сплавление шва с трубой бынежелательно, так как режим сварки ло достигнуто, а прожогов удалось приближается к стандартному и глуби- 25 избежать. Указанное соотношение с к о на провара стенки увеличивается. ростей следует считать максимально допустимым. В варианте 2 было приВ варианте 2 мощность дуги в нято минимальное соотношение упомямомент ее воздействия на поверхнутых скоростей подачи проволоки, ность трубы уменьшали в 10 раз по сравнению с мощностью дуги, воз30 равной 1,50. Было отмечено глубокое действующей на каждую из свариваемых проплавление поверхности пластины кромок. В этом образце наблюдались трубы (до 1,5 мм), с зоной термичесединичные непровары шва со стенкой кого влияния величиной около 1 мм. посередине зазора между кромками Такое соотношение скоростей является технологических элементов. Указанное 35 минимально допустимым. соотношение мощностей следует призВ варианте 3, при котором соотнонать максимально допустимым. шение скоростей равно 3, получено наиболее удовлетворительное формироВариант 3 является, как и в привание шва при достигаемой глубине мере 2, оптимальным. Мощность дуги, воздействующей на поверхность трубы, 40 провара стенки 0 , 3 . . . 0 , 5 мм и велиуменьшена в 5,7 раз по сравнению с чине зоны термического влияния окомощностью дуги, воздействующей на ло 0,8 мм. Этот'вариант признан каждую из кромок. оптимальным. П р и м е р ^ . Сваривали образцы из стали СтЗ, имитирующие приварку 45 Ф о р м у л а и з о б р е т е н и я технологических элементов трубопроводом. 'Толщина о^ пластины, обозна1. Способ приварки технологичесчающей трубопровод, как и ^ пластин, ких элементов к трубопроводу по а в т . имитирующих технологические элеменс в . № 1058182, о т л и ч а ю щ и й ты, равна 2,5 мм. Зазор "а" между с я тем, что, с целью повышения 50 кромками технологических элементов безопасности сварочных работ путем равен 5 мм. Сваривали полуавтоматом уменьшения объема разогреваемого меА-54 7 с питанием от источника тока талла стенки трубы и снижения темпеВС-ЗООБ, использовали электродную ратуры его нагрева в процессе сварпроволоку Св~08Г2С диаметром 1,2 мм. 55 ки и повышении качества и надежности Сваривали образцы в трех вариантах, сварных швов, сварку выполняют о т различающихся режимом сварки. дельными точками, каждую последуюВариант 1: скорость подачи элекщую точку выполняют после з а т в е р д е тродной проволоки в импульсе была вания от одной' десятой до полного 1 ] 12 1469720 начального объема единичной металтрубы каждую точку формируют в т е лической ванны предыдущей точки, чение ( 0 , 1 . , . 0 , 5 ) времени выполнепричем в процессе наведения каждой ния точек при оплавлении каждой из кромок. единичной металлической ванны пере3 . Способ по п . 1, о т л и ч а плавляют 10...20% объема закристалю щ и й с я тем, что оплавление лизовавшейся предьщущей единичной ь поверхности трубы ведут при мощносметаллической ванны. ти источника, в 1 , 5 . . . 1 0 раз мень2 . Способ по п. 1, о т л и ч а ю шей мощности, при оплавлении каждой щ и й с я тем, что точки сварки из кромок. выполняют в направлении поперек з а А. Способ по пп. 1 и 2, о т л и зора между свариваемыми кромками, ч а ю щи й с я тем, что при оппричем вначале оплавляют кромку кольлавлении поверхности трубы скорость ца, затем поверхность трубы, заклю-ченную между кольцом и технологи15 подачи плавящегося электрода уменьшают в 1,5..#10 раз по сравнению со ческим элементом, после этого кромскоростью подачи в момент оплавления ку технологического элемента, при каждой из кромок. этом при оплавлении поверхности а Фиг. 2 Фие. 3 1469720 a 1 * 451 Фаг t і 1 j . U 4 7 '*"""^' Фаг б Составитель Л.Назарова Техред М.Дидык Редактор Т.Орловская „^^, • ,_ , Т І Г I - - Д 1¥> ^ . Г •••• |—L-..L-L-I .-_1L_. . I | | -HI L • 1 1 L Корректор С.Шекмар 1" I • • 1 Г ~^ ^ ^ "Л ~ ~ ^ ^ ~ ^ m ^ ^ ^ —^• Заказ 449/ДСП Тираж 649 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,\

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for welding technological elements to pipeline

Автори англійськоюIvaschenko Heorhii Antonovych, But Viktor Stepanovych, Dudko Daniil Andriiovych, Sidoruk Volodymyr Stepanovych, Zatserkovnyi Serhii Anatoliiovych, Tsurkalenko Lev Vasyliovych

Назва патенту російськоюСпособ приварки технологических элементов к трубопроводу

Автори російськоюИващенко Георгий Антонович, Бут Виктор Степанович, Дудко Даниил Андреевич, Сидорук Владимир Степанович, Зацерковный Сергей Анатольевич, Цуркаленко Лев Васильевич

МПК / Мітки

МПК: B23K 31/02

Мітки: трубопроводу, технологічних, спосіб, приварки, елементів

Код посилання

<a href="https://ua.patents.su/8-3135-sposib-privarki-tekhnologichnikh-elementiv-do-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Спосіб приварки технологічних елементів до трубопроводу</a>

Попередній патент: Спосіб монтажу трійників з відводами на діючих трубопроводах

Наступний патент: Спосіб приварки технологічних елементів до трубопроводу

Випадковий патент: Спосіб аналого-цифрового перетворення і пристрій для його реалізації