Механізм проколювальних голок ниткошвейної машини

Номер патенту: 3260

Опубліковано: 26.12.1994

Автори: Соколюк Леонід Миколайович, Бойко Анатолій Володимирович

Формула / Реферат

1. Механизм прокалывающих игл ниткошвейной машины, содержащий параллельно расположенные на корпусе машины главный и вспомогательные валы, жестко закрепленные на главном валу правый и левый одинаковые и зеркально установленные пазовые кулачки, взаимодействующие с роликами, смонтированными на двуплечих изогнутых рычагах, установленных на промежуточном валу, одни плечи которых посредством шатунов соединены с установленными на оси стола двуплечими коромыслами и соединены с планкой, установленной в направляющих стола и имеющей вертикальные и горизонтальные пазы для фиксации проколов, причем центровой профиль правого кулачка, начиная от начальной угловой координаты ![]() содержит в направлении поворота часовой стрелки сопряженные участки, имеющие соответственно угловые протяженности Ф31, Ф1, Ф2, Ф32, причем на первой и четвертой угловой протяженности Ф31, Ф32 радиус-вектор профиля Ro постоянный, а вторая и третья - соответственно 1-й и 2-й рабочие участки образованы кривыми, выполненными по закону периодического движения с участками разбега и выбега, отличающийся тем, что кривые первого рабочего участка, соответствующие периодам разбега и выбега, выполнены по асимметричному закону периодического движения - диаграмма ускорений - синусоида, для которых угловые протяженности сопряженных кривых Ф11, Ф12 и максимальные угловые перемещения рычагов

содержит в направлении поворота часовой стрелки сопряженные участки, имеющие соответственно угловые протяженности Ф31, Ф1, Ф2, Ф32, причем на первой и четвертой угловой протяженности Ф31, Ф32 радиус-вектор профиля Ro постоянный, а вторая и третья - соответственно 1-й и 2-й рабочие участки образованы кривыми, выполненными по закону периодического движения с участками разбега и выбега, отличающийся тем, что кривые первого рабочего участка, соответствующие периодам разбега и выбега, выполнены по асимметричному закону периодического движения - диаграмма ускорений - синусоида, для которых угловые протяженности сопряженных кривых Ф11, Ф12 и максимальные угловые перемещения рычагов ![]() ,

, ![]() определяются из соотношения

определяются из соотношения

![]() ;

;

Ф12 = 2 Ф1 - Ф11;

;

;

![]()

где Ф1 угловая протяженность первого рабочего участка,

![]() коэффициент асимметрии;

коэффициент асимметрии;

![]() коэффициент неоднородности;

коэффициент неоднородности;

где В11 = В12 максимальные значения относительных угловых скоростей рычагов,

![]() - максимальная угловая протяженность перемещения рычага на рабочем участке;

- максимальная угловая протяженность перемещения рычага на рабочем участке;

Ф11, Ф12 - соответственно угловые протяженности 1-й и 2-й сопряженных кривых, при этом

B1/l1 > 0,8,

где b1 - линейная протяженность между центрами вспомогательного вала и ролика рычага,

l1 - линейная протяженность между центрами главного и вспомогательного валов, причем правый кулачок установлен на валу в положении, при котором его начальная угловая координата профиля ![]() смещена от положительной оси абсцисс прямоугольной системы координат, имеющей начало отчета в центре главного вала на угол

смещена от положительной оси абсцисс прямоугольной системы координат, имеющей начало отчета в центре главного вала на угол ![]() в направлении поворота часовой стрелки, определяемой из соотношения

в направлении поворота часовой стрелки, определяемой из соотношения

![]() ,

,

где l2, l3 - линейные протяженности между центрами главного и вспомогательного валов, измеренные по горизонтали и вертикали.

2. Механизм по п. 1, отличающийся тем, что планка имеет два дополнительных горизонтальных паза для установки проколов.

Текст

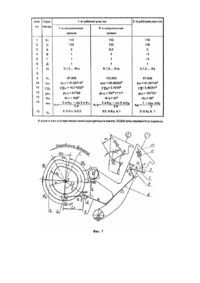

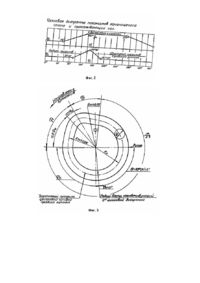

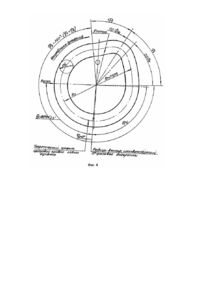

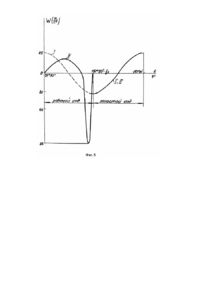

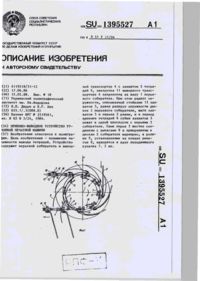

Изобретение относится к полиграфическому машиностроению. Известен механизм прокалывающих игл ниткошвейной машины, содержащей параллельно расположенные главный и вспомогательные валы, расположенные в опорах на корпусе машины, жестко закрепленные на главном валу правый и левый одинаковые и зеркально установленные кулачки, взаимодействующие с роликами, смонтированными на двухплечих изогнуты х под углом ~ 100° рычагах, установленных на промежуточном валу, вторые плечи которых посредством шатунов соединены с установленными на осях стола двухплечими коромыслами, которые рычагами соединены с планкой, установленной в направляющих стола, и имеющей вертикальные и горизонтальные пазы для фиксации проколов. Центровой профиль правого кулачка, начиная от начальной угловой координаты j н содержит в направлении поворота часовой стрелки сопряженные участки, имеющие соответственно угловые протяженности Ф31, Ф1 = 50°, Ф2 = 47°, Ф32, причем на участке Ф32 радиус-вектор профиля постоянный Ro = 87,266 мм, а Ф1 и Ф2 соответствуе т 1 и 2 рабочим участкам, которые образованы кривыми, выполненными по закону периодического движения с участками разбега и выбега. Первый кулачок установлен на валу в положении, при котором его начальная угловая координата профиля j н смещена от положительной оси абсцисс прямоугольной системы координат, имеющей начало отсчета в центре главного вала на угол q в направлении поворота часовой стрелки, определяемый из соотношения: 2 2 l1 + R 2 - b1 l o - arctg 2 , 2 l1 × R o l3 где l1 = 106,3 мм -линейная протяженность между центрами главного и вспомогательного валов; b1 = 70 мм - линейная протяженность между центрами вспомогательного вала и ролика рычага; l2, l3 - линейные протяженности между центрами главного и вспомогательного валов, измеренные по горизонтали и вертикали. Двухплечий рычаг с роликом изогнут под углом ~ 110°, длина его плеч составляет b1 = 70 мм, R1 = 152 мм. Точка соединения этого рычага с шатуном не лежит на линий, соединяющей центры вспомогательных валов. Планка для прокалывающих игл имеет один горизонтальный паз для установки изогнутых под углом 90° хвостовиков проколов. Прототип имеет следующие недостатки: 1. Неоптимальный закон периодического движения (ЗПД) прокалывающих игл, задаваемый профилями левого и правого кулачков. 2. Неоптимальные параметры цикловой диаграммы механизма, обусловленные нерациональными угловыми размерами профилей кулачков, что приводит в ряде случае к преждевременному выходу прокалывающих игл из вершины стола, и отказом машины. 3. Неоптимальные геометрические размеры двухплечих рычагов с роликами и параметры кулачков: l1 = 106,3 мм, b1 = 70 мм, R1 = 152 мм. Угол излома рычага составляет ~ 110°, что не позволяет увеличить левое плечо b R1 × b3 рычага b1. Для прототипа отношения b = 1 = 0,658 , а = 3 приводят к увеличению нагрузки Q å , l1 b1 × b 2 возникающей при прокалывании тетрадей от планки к ролику рычага в три раза. Поэтому рабочие контактные напряжения в паре кулачок-ролик превышают допускаемые значения, что приводит к интенсивному износу пазов кулачков. Длина правого плеча рычага имеет такие размеры (R1 = 152 мм), при которых точка соединения рычага с шатуном не лежит на линии, соединяющей центры вспомогательных валов. Это приводит к тому, что движение качающего стола вызывает перемещение прокалывающих игл и всех звеньев механизма, а это приводит к дополнительному износу деталей механизма. 4. Планка имеет один горизонтальный паз, в который устанавливаются изогнутые под углом 90° хвостовики прокалывающих игл. При такой конструкции вершины проколов находятся на одном уровне, что увеличивает технологическую нагрузку, которая возникает при прокалывании тетрадей; при определенной величине износа прокалывающие иглы необходимо выбрасывать. В основу изобретения поставлена задача усовершенствования механизма прокалывающих игл, путем образования профилей кулачков на первом рабочем участке по асимметричному синусоидальному закону периодического движения, а также изменения геометрических параметров двухплечих рычагов, что способствуе т снижению нагрузки в кинематической паре кулачок-ролик, следовательно повышению долговечности и износоустойчивости деталей, увеличению срока службы прокалывающих игл, и за счет этого повышению надежности машины. Поставленная задача решается тем, что в механизме прокалывающих игл ниткошвейной машины, содержащем параллельно расположенные на корпусе машины главный и вспомогательный валы, жестко закрепленные на главном валу правый и левый одинаковые и зеркально установленные пазовые кулачки, взаимодействующие с роликами, смонтированными на двухплечих изогнуты х рычагах, установленных на промежуточном валу, одни плечи которых посредством шатунов соединены с установленными на оси стола двухплечими коромыслами и соединены с планкой, установленной в направляющих стола и имеющей вертикальные и горизонтальные пазы для фиксации проколов, причем центровой профиль правого кулачка, начиная от начальной угловой координаты j н содержит в направлении поворота часовой стрелки сопряженные участки, имеющие соответственно угловые протяженности Ф31, Ф1, Ф2 , Ф32, причем на первой и четвертой угловой протяженности Ф31 и Ф 32 радиус-вектор профиля Ro - постоянный, а вторая и третья - соответственно 1-й и 2-й рабочие участки образованы кривыми, выполненными по закону периодического движения с участками разбега и выбега, отличающийся тем, что, кривые первого рабочего участка, соответствующие периодам разбега и выбега, выполнены по асимметричному закону периодического движения - диаграмма ускорения - синусоида, q = arccos для которых угловые протяженности Ф11, Ф12 и максимальные угловые перемещения рычагов g å 11 , g å 12 определяются из соотношения 2Ф 1 Ф 11 = ; 1+ y Ф12 = 2 Ф1 - Ф 11; 2gå g å12 = ; 1 + (к : y ) g å 11 = 2 g å - g å 12 где Ф1 - угловая протяжённость первого рабочего участка, Ф y = 12 = 0,2 - коэффициент асимметрии; Ф 11 c= В12 = 1 - коэффициент неоднородности; В 11 где В11 = В12 - максимальные значения относительных угло вых скоростей рычагов; g å - максимальная угловая протяженность перемещения рычага на рабочем участке; Ф11, Ф12 - соответственно угловые протяженности 1-й и 2-й сопряженных кривых, при этом b1/l1 > 0,8 где b1 - линейная протяженность между центрами вспомогательного вала и ролика рычага; l1 - линейная протяженность между центрами главного и вспомогательного валов; причем правый кулачок установлен на валу в положении, при котором его начальная угловая координата профиля j н смещена от положительной оси абсцисс прямоугольной системы координат, имеющей начало отсчета в центре главного вала, на угол q в направлении поворота часовой стрелки определяемой из соотношения l2 l2 + R 2 - b2 o 1 + arccos 1 l3 2 l1 × R o где l2, l3 - линейные протяженности между центрами главного и вспомогательного валов, измеренные по горизонтали и вертикали. При этом планка имеет два дополнительных горизонтальных паза для установки проколов. Совокупность существенных признаков изобретения позволяет повысить надежность работы машины т.к.: 1. В результате применения асимметричного синусоидального ЗПД для профилирования кривой 1-го рабочего участка с коэффициентом асимметрии y= 0,2 , появляется возможность уравновесить технологическую нагрузку, противодействующей инерционной, и за счет это го повысить долговечность деталей механизма. 2. Изменения формы и геометрических параметров двухплечих рычагов способствуют снижению нормального усилия в паре кулачок-ролик, а также исключению влияния движения качающегося стола на перемещение планки с проколами, что позволяет повысить износоустойчивость деталей механизма. 3. Изменение начальной угловой координаты j н профиля кулачка за счет изменения угла q и величин угловы х протяженностей позволяет исключить преждевременный выход проколов из вершины качающегося стола и их столкновения с швейными крючками при опускании каретки. 4. Введение дополнительного горизонтального паза в планке позволяет устанавливать проколы на разной высоте, в результате чего снижается технологическая нагрузка от прокола тетради, а также увеличивается срок службы проколов. Изобретение иллюстрируется следующими чертежами: Фиг. 1. С хема механизма прокалывающих игл ниткошвейной машины. Фиг. 2. Цикловые диаграммы механизмов качающегося стола и прокалывающих и гл. Фиг. 3. Правый кулачок механизма. Фиг. 4. Левый кулачок механизма. Фиг. 5. Ускорение планки с проколами при движении по различным ЗПД; I - для прототипа; II - для предлагаемого варианта. Схема механизма изображена на фиг. 1. На главном валу 1 жестко закреплены правый 2 левый пазовые кулачки, имеющие одинаковые профили. Профиль левого кулачка зеркально-симметричный правому. С профилями кулачков взаимодействуют ролики 3, установленные на правом 4 и левом двухплечих рычагах, установленных на вспомогательном валу 5. Правые плечи этих рычагов посредством шатунов 6 шарнирно соединены с двухплечими коромыслами 7, которые установлены на осях, размещенных в опорах 8 качающегося стола. Вторые плечи коромысел 7 рычагами 9 шарнирно соединены с планкой прокалывающих игл 10, установленной в направляющих 11 качающегося стола. Центровой (теоретический) профиль правого кулачка, начиная от начальной угловой координаты j н , соответствующей 0° цикловой диаграммы машины, содержит в направлении поворота часовой стрелки сопряженные участки, имеющие соответственно угловые протяженности Ф31, Ф 1, Ф 2, Ф32 , причем на угловой протяженности Ф31 + Ф32 = Ф 3 радиус-вектор Ro = 87,266 мм постоянный, а на второй и третьей соответствующи х 1 и 2 рабочему участкам, текущие радиусы-вектора Rт1 и Rт2 и соответствующие им координатные углы j т1 , j т 2 определяются из соотношений q = arctg R тп = N - M cos g тп , (1) (см. Тир К.В. Ме ханика полиграфических автоматов. М., 1965.) j тn = jнn + К п Ф пГ + x nD , (2) где индекс n обозначает номер рабочего участка или номер сопряженной кривой участка: 2 2 N = b1 + l1 ; M=2b1l1, l1 = 130 мм - линейная протяженность между центрами главного и вспомогательного валов; b1 - линейная протяженность между центрами вспомогательного вала и ролика рычага; l2 = 70 мм, l3 = 109,554 мм - линейные протяженности между центрами главного и вспомогательного валов, измеренные по вертикали и горизонтали; j нn - угловая координата, соответствующая началу n-го рабочего участка, задаваемая цикловой диаграммой, и отсчитываемая от j н1 , g тn = g нn + aкn g å n B (3) текущие перемещения рычагов на рабочих участках, отсчи тываемые от линии, соединяющей центры главного и вспомогательного валов, æ b ö æ b ö x n = arcsinç 1 sin g нn ÷ - arcsinç 1 sin g тn ÷ (4) çR ÷ çR ÷ è нn ø è тn ø текущие значения угловых поправок x 1 , x 2 к координатным углам j т1 , j т 2 ; 2 2 N - R max N - Ro - arccos (5) M M максимальная угловая протяженность перемещения рычагов на 1 и 2 рабочих участках: g å = f (s å, e, l 5 , b 3 , b 2 , l 4 , R1 ) g å = g k - g н = arccos является функцией заданного перемещения проколов (s å) и геометрических параметров коромысловоползунного и четырехзвенного шарнирно-рычажного механизмов; g н , g к - начальный и конечный углы отклонения рычагов от линии, соединяющей центры главного и вспомогательного валов, j К n = A + 1 ; (6) Фn относительное время, a j 1 = 0, 1 2, ... Ф n - задаваемые угловые приращения протяженности Фn; А = 0 или А = , 0,5 - числовой коэффициент для n-ой сопряженной кривой; aк1 = f (K 1 ) ; aк 2 = f (K 2 ) = 0,5 (1 - cos p K 2 ) (7) относительные перемещения рычагов на 1 и 2 рабочих участках; В, Г, Д - коэффициенты со знаком ±1, характеризующие начальные данные и направление расчета R тn j тn . 1-й рабочий участок центрового профиля кулачка образован двумя сопряженными кривыми, которые имеют текущие радиусы-вектора Rт11 и Rт12, определяемые по формуле (1), для которых относительные, перемещения определяются из соотношения 2 p К1 - sin 2 p К1 a к1 = , (8) 2p а угловые протяженности сопряженных' кривых Ф11 и Ф 12 и максимальные угловые перемещения рычагов g å 11 , g å 12 определяются из соотношений: 2Ф 1 , (9) 1+ y Ф12 = 2 Ф1 - Ф 11, (10) 2g å g å 11 = ; (11) c 1+ y g å 11 = 2 g å - g å 12 (12) Ф 11 = где Ф1 = 60°, j н1 = 9130' , g å = 9,45351° , Ф2 = 36°, Ф11 = 100°, Ф12 = 20°, Фн2 = 149°14'51". , y = Ф12 c= В12 = 0,2 - коэффициент асимметрии, Ф 21 В 11 = 1 - коэффициент неоднородности, B11 = B 12 = (1- cos 2 p K )max K 11 = 0 + j11 Ф 11 максимальные значения , где j11 = 0,1, 2,... Ф11 , 0 £ К 11 £ 0,5 ; К12 = 0,5 + j12 Ф12 относительных угловы х скоростей рычагов; , jн где j12 = 0,1 2, ...Ф 12 ; 0,5 £ К12 £ 1 . , Правый кулачок установлен на валу в положении, при котором его начальная угловая координата профиля смещена от положительной оси абсцисс прямоугольной системы координат, имеющей начало отсчета в центре главного вала на угол q = 89°24'7" в направлении поворота против часовой стрелки, причем угол q определяется из соотношения: l2 l2 + R 2 - b2 o 1 + arccos 1 . (13) l3 2 l1 × R o Левый кулачок имеет профиль зеркально-симметричный правому кулачку, его начальная координата профиля j н при установке на главном валу смещена от отрицательной оси абсцисс на угол q = 89°24'7" в направлении поворота против часовой стрелки. Изменена форма двухплечих рычагов, что позволило увеличить длину левого плеча рычага b1 = b l1 = 110 мм , на котором установлен ролик, длина правого плеча R1 и угол излома между плечами, равный 164°11', обеспечивает нахождение точки Д плеча СД, к которой шарнирно присоединен шатун ДБ на линии ЕБ, соединяющий центры вспомогательного вала и оси двухплечего коромысла в период выстоя стола у бокового транспортера. При таких геометрических параметрах движение стола будет оказывать минимальные влияния на перемещение прокалывающих игл, в результате чего повысится износоустойчивость механизма. В планке, для прокалывающих игл выполнено два горизонтальных паза для установки изогнуты х под углом 90° хвостовиков прокалывающих игл. При этом прокалывающие иглы можно устанавливать на разной высоте, что позволит сократить импульсивную нагрузку от прокалывания тетради. По мере износа игл, их после заточки можно использовать снова, устанавливая в соответствующий паз. На фиг. 5 изображены законы периодического движения (ЗПД) прокалывающих игл для рабочего и холостого хода: І - ЗПД, диаграмма ускорений - косинусоида, для прототипа; ІІ - синтезированный ЗПД, диаграмма ускорений - асимметричная синусоида. Принят коэффициент асимметрии y из условия уравновешивания технологической нагрузки, равной q = arctg Q å = 216н , и возникающей при прокалывании 16-страничной тетради без бумаги типографской № 2 12-ю проколами, противодействующими инерционными нагрузками. Анализ 60 случаев изменения нагрузок при прокалывании тетрадей разной конструкции и форматов и изменения инерционных нагрузок, показывает, что для синтезированного ЗПД только для 6 случаев происходит увеличение нагрузок на кулачки, а в 54 - уменьшение. Увеличение нагрузок характерно для случая прокалывания тетрадей минимальных форматов 6 иглами. Разработанные решения позволили снизить контактные напряжения в паре кулачок-ролик более, чем в 3 раза. В таблице приведены начальные данные для расчета профиля кулачка.

ДивитисяДодаткова інформація

Назва патенту англійськоюMechanism of piercing needles of book sewer

Автори англійськоюBoiko Anatolii Volodymyrovych, Sokoliuk Leonid Mykolaiovych

Назва патенту російськоюМеханизм прокалывающих игл ниткошвейной машины

Автори російськоюБойко Анатолий Владимирович, Соколюк Леонид Николаевич

МПК / Мітки

МПК: B42B 2/00

Мітки: механізм, машини, ниткошвейної, голок, проколювальних

Код посилання

<a href="https://ua.patents.su/8-3260-mekhanizm-prokolyuvalnikh-golok-nitkoshvejjno-mashini.html" target="_blank" rel="follow" title="База патентів України">Механізм проколювальних голок ниткошвейної машини</a>

Попередній патент: Цифровий вимірювач температури

Наступний патент: Нитководій ниткошвейної машини

Випадковий патент: Аероелектростанція