Спосіб зниження вмісту побічних продуктів в матеріалах, що містять вуглець та пристрій для його здійснення

Формула / Реферат

1. Спосіб зниження вмісту побічних продуктів в матеріалах, що містять вуглець, при якому розміщують в теплообміннику вуглецевий матеріал, подають в теплообмінник стиснутий газ та видаляють з теплообмінника матеріали, що містять вуглець з водою, який відрізняється тим, що матеріал, що містить вуглець розміщують в принаймні одній трубі, яка розміщена всередині зовнішньої обшивки теплообмінника, подають теплообмінну речовину з температурою від 121°С до 649°С, стиснутий газ подають в зовнішню обшивку з температурою принаймні 93,3°С, застосовують вакуум щодо вищезгаданої принаймні однієї труби, в якій міститься матеріал, що містить вуглець і вдувають стиснутий газ у принаймні одну трубу з матеріалом, що містить вуглець.

2. Спосіб по п. 1, який відрізняється тим, що стиснутий газ, введений у принаймні одну трубу, утримують під тиском, який становить приблизно від 96 Па до 140 кПа.

3. Спосіб по п. 1, який відрізняється тим, що матеріал, що містить вуглець, залишають всередині вищезгаданої принаймні однієї труби під час обробки протягом принаймні трьох хвилин.

4. Спосіб по п. 1, який відрізняється тим, що стиснутий газ, введений у вищезгадану принаймні одну трубу, включає інертний газ.

5. Спосіб по п. 1, який відрізняється тим, що стиснутий газ також включає газоподібний водень.

6. Спосіб по п. 1, який відрізняється тим, що стиснутий газ є парою.

7. Пристрій для зниження вмісту побічних продуктів в матеріалах, що містять вуглець, який виконаний у вигляді теплообмінника з зовнішньою обшивкою, впускним каналом для завантаження матеріалу, що містить вуглець, розміщений з першого кінця вищезгаданої обшивки, та випускним каналом, розміщеним з другого кінця вищезгаданої обшивки, який відрізняється тим, що він оснащений принаймні однією трубою, що розташована всередині вищезгаданої обшивки для приймання матеріалу, що містить вуглець, один або кілька клапанів, розміщених з вищезгаданого першого кінця для введення матеріалу, що містить вуглець, у вищезгадану принаймні одну трубу та один або кілька клапанів, розміщених з вищезгаданого другого кінця для видалення матеріалу, що містить вуглець, засіб для циркуляції теплообмінної речовини по всій зовнішній обшивці, засіб для застосування вакууму щодо матеріалу, що містить вуглець, який міститься у вищезгаданій принаймні одній трубі, та засіб для введення матеріалу для обробки у формі газу у вищезгадану принаймні одну трубу, в якій міститься матеріал, що містить вуглець, підданий дії вищезгаданого вакууму.

8. Пристрій по п. 7, який відрізняється тим, що засіб для циркуляції теплообмінної речовини по всій вищезгаданій зовнішній обшивці включає шахту, що вертикально сягає вищезгаданої обшивки від нижнього кінця, через яку теплообмінна речовина вводиться в обшивку, багато спрямованих вниз каналів, у які теплообмінна речовина витікає з вищезгаданої шахти, та випускний отвір, через який теплообмінна речовина виводиться з приладу для повторного нагрівання.

Текст

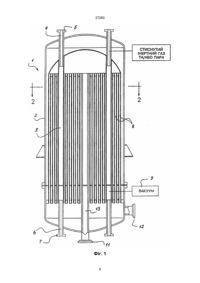

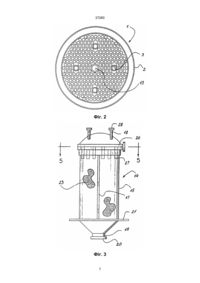

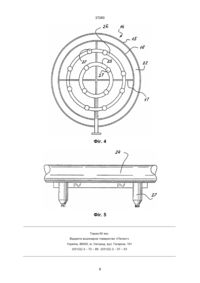

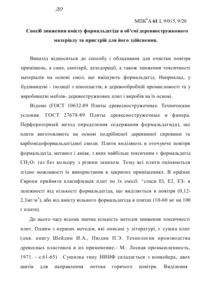

1. Спосіб зниження вмісту побічних продуктів в матеріалах, що містять вуглець, при якому розміщують в теплообміннику вуглецевий матеріал, подають в теплообмінник стиснутий газ та видаляють з теплообмінника матеріали, що містять вуглець з водою, який відрізняється тим, що матеріал, що містить вуглець, розміщують в принаймні одній трубі, яка розміщена всередині зовнішньої обшивки теплообмінника, подають теплообмінну речовину з температурою від 121°С до 649°С, стиснутий газ подають в зовнішню обшивку з температурою принаймні 93,3°С, застосовують вакуум щодо вищезгаданої принаймні однієї труби, в якій міститься матеріал, що містить вуглець і вдувають стиснутий газ у принаймні одну трубу з матеріалом, що містить вуглець. 2. Спосіб по п. 1, який відрізняється тим, що стиснутий газ, введений у принаймні одну трубу, утримують під тиском, який становить приблизно від 96 Па до 140 кПа. 3. Спосіб по п. 1, який відрізняється тим, що матеріал, що містить вуглець, залишають всередині вищезгаданої принаймні однієї труби під час обробки протягом принаймні трьох хвилин. 4. Спосіб по п. 1, який відрізняється тим, що стиснутий газ, введений у вищезгадану принаймні одну трубу, включає інертний газ. C2 (54) СПОСІБ ЗНИЖЕННЯ ВМІСТУ ПОБІЧНИХ ПРОДУКТІВ В МАТЕРІАЛАХ, ЩО МІСТЯТЬ ВУГЛЕЦЬ, ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ ____________________ Пропонований винахід головним чином стосується способів та пристроїв для обробки матеріалів, що містять вуглець, шляхом вдування пари під тиском або у вакуумі, або ж із застосуван В.Ш. ням обох способів, для зниження вмісту небажаних побічних продуктів, зокрема, сірки, у матеріалі, що містить вуглець, проте аж ніяк не обмежується вищезгаданими способами. Типовою відзнакою 37280 способів та пристроїв, що їх стосується даний винахід, є обробка матеріалів, що трапляються у природі й містять вуглець, таких, як деревина, торф або суббітумінозне вугілля, щоб зробити їх більш придатними для використання як твердого палива. Низку винаходів, що стосуються поліпшення якості матеріалів, які містять вуглець, було застосовано або запропоновано, відтак, для того, щоб зробити вуглецеве паливо більш придатним для використання як твердого палива. Існує багато традиційних проблем, таких як потреба у великих коштах як для виробництва, так і для експлуатації систем поліпшення якості вуглецевого палива, труднощі та складність контролю, пов'язані з експлуатацією систем поліпшення якості вуглецевого палива, труднощів та складність контролю, пов'язані з експлуатацією систем поліпшення вуглецевого палива, та загальний брак гнучкості та універсальності такого обладнання, необхідних для пристосування до обробки інших матеріалів в умовах різних температур та/або тиску. І хоча у цій галузі з багатьох питань було досягнуто прогресу ще раніше, було запропоновано й кілька нових систем, які стосуються використання пари, що конденсується, як засобу зниження кількості побічних продуктів, що містяться у паливі з вуглецем. Серед відомих систем, у яких використовується пара, що конденсується, загальновикористовувані пристрої не мають функції контролю, який би гарантував послідовну обробку матеріалу, що містить вуглець, практично у повному обсязі. Відомий спосіб зниження вмісту побічних продуктів в матеріалах, що містить вуглець (див. патент США № 5.071.447), в якому розміщують в теплообміннику вуглецевий матеріал, подають в теплообмінник стиснутий газ та видаляють з теплообмінника матеріали, що містять вуглець з водою. Відомий також пристрій для реалізації способу (див. патент США № 5.071.447), виконаний у вигляді теплообмінника з зовнішньою обшивкою, впускного каналу для завантаження матеріалу, що містить вуглець, розміщеного з першого кінця вищезгаданої обшивки, та випускного каналу, розміщеного з другого кінця вищезгаданої обшивки. Згідно зі способом і пристроєм пара вдувається через верх технологічної установки, але немає пристрою, який би контролював напрямок введення пари. Таким чином, пара конденсується на першому матеріалі, з яким вступає у контакт. Це, в свою чергу, змушує додаткову порцію пари, що вводиться у пристрій, іти шляхом найменшого опору через весь матеріал, що призводить до нерівномірного розподілу пари, що конденсується, в результаті чого матеріал не обробляється належним чином. В основу винаходу поставлено задачу в способі зниження вмісту побічних продуктів в матеріалах, що містять вуглець та пристрої для його здійснення шляхом введення додаткових технологічних операцій та зміни конструкції пристрою зменшити середній розмір частки матеріалу, що містить вуглець і, тим самим, поліпшити паливні якості матеріалу, що містить вуглець. Поставлене завдання вирішується тим, що в способі зниження вмісту побічних продуктів в ма теріалах, що містять вуглець, при якому розміщують в теплообміннику вуглецевий матеріал, подають в теплообмінник стиснутий газ та видаляють з теплообмінника матеріали, що містять вуглець з водою, згідно з винаходом, матеріал, що містить вуглець, розміщують в принаймні одній трубі, яка розміщена всередині зовнішньої обшивки теплообмінника, подають теплообмінну речовину з температурою від 121°С до 649°С, стиснутий газ подають в зовнішню обшивку з температурою принаймні 93,3°С, застосовують вакуум щодо вищезгаданої принаймні однієї труби, в якій міститься матеріал, що містить вуглець і вдувають стиснутий газ у принаймні одну трубу з матеріалом, що містить вуглець. Стиснутий газ, введений у принаймні одну трубу, утримують в умовах тиску, який становить приблизно від 96 Па до 140 кПа. Матеріал, що містить вуглець, залишають всередині вищезгаданої принаймні однієї труби під час обробки протягом принаймні трьох хвилин. Стиснутий газ, введений у вищезгадану принаймні одну трубу, включає інертний газ. Стиснутий газ також включає газоподібний водень. Стиснутий газ є парою. Поставлене завдання вирішується також тим, що в пристрої для зниження вмісту побічних продуктів в матеріалах, що містять вуглець, який виконаний у вигляді теплообмінника із зовнішньою обшивкою, впускного каналу для завантаження матеріалу, що містить вуглець, розміщеного з першого кінця вищезгаданої обшивки, та випускного каналу, розміщеного з другого кінця вищезгаданої обшивки, згідно з винаходом, він споряджений принаймні однією трубою, що розташована всередині вищезгаданої обшивки для приймання матеріалу, що містить вуглець, один або кілька клапанів, розміщених з вищезгаданого першого кінця для введення матеріалу, що містить вуглець, у вищезгадану принаймні одну трубу та один або кілька клапанів, розміщених з вищезгаданого другого кінця для видалення матеріалу, що містить вуглець, засіб для циркуляції теплообмінної речовини по всій зовнішній обшивці, засіб для застосування вакууму щодо матеріалу, що містить вуглець, який міститься у вищезгаданій принаймні одній трубі, та засіб для введення матеріалу для обробки у формі газу у вищезгадану принаймні одну трубу, в якій міститься матеріал, що містить вуглець, підданий дії вищезгаданого вакууму. Засіб для циркуляції теплообмінної речовини по всій вищезгаданій зовнішній обшивці включає шахту, що вертикально сягає вищезгаданої обшивки від нижнього кінця, через яку теплообмінна речовина вводиться в обшивку, багато спрямованих вниз каналів, у які теплообмінна речовина витікає з вищезгаданої шахти, та випускний отвір, через який теплообмінна речовина виводиться з приладу для повторного нагрівання. Способи та пристрої даного винаходу дозволяють подолати багато проблем та недоліків, характерних для вже існуючого обладнання та технологій, через забезпечення агрегатів відносно простої конструкції, які є довговічними, універсальними в експлуатації і можуть бути швидко пристосовані для обробки різних завантажених матеріа 2 37280 лів в умовах різних температур та/або тиску. Пристрої даного винаходу також характеризуються простотою у контролюванні та ефективністю використання теплової енергії, забезпечуючи таким чином економне використання та збереження ресурсів. Швидше за все, найважливішим є переважне спрямування пристроїв та методів даного винаходу на більш послідовну обробку матеріалу, що містить вуглець, у повному обсязі. Переваги та вигоди даного винаходу досягаються нижчевикладеними способами, у яких, згідно з першим із них, матеріали, що містять вуглець, завантажуються у теплообмінний пристрій, який складається з принаймні однієї внутрішньої труби для отримання матеріалу, що містить вуглець, оточеної зовнішньою обшивкою. Після завантаження матеріалу, що містить вуглець, до теплообмінника, матеріал, як правило, піддається дії вакууму. Поки внутрішня труба, що містить матеріал, перебуває під дією вакууму, теплообмінна речовина, що має температуру приблизно від 121°С до 649°С, найчастіше - близько 750°С, циркулює всередині обшивки таким чином, що ця теплообмінна речовина контрактує з зовнішнім краєм внутрішньої труби. Після того, як матеріал, що містить вуглець, досягає попередньо визначеної температури, пару вдувають у внутрішню трубу таким чином, що пара конденсується на матеріалі, що містить вуглець, в умовах вакууму. Температура матеріалу, що містить вуглець, залишається підвищеною протягом контрольного періоду часу по завершенню вдування для очищення матеріалу від різноманітних побічних продуктів. Такі побічні продукти, як смола і, особливо, сірка, які відокремлюють від продукту, що містить вуглець, виводяться разом з водою через клапан, розміщений у дні теплообмінника. Наприкінці етапу теплообміну матеріал, що містить вуглець, видаляють з теплообмінника для подальшої обробки або зберігання. Згідно з альтернативним варіантом втілення та способом даного винаходу, перевага перед завантаженням матеріалу, що містить вуглець, у різні зовнішні труби надається обшивці з внутрішньою камерою для приймання такого матеріалу. Внутрішню камеру поділено на різні видовжені, як правило, лінійні секції або «зубчасті сектори» за допомогою приводу, який у типовому варіанті простягається на всю довжину камери. Після завантаження матеріалу, що містить вуглець, у камеру та герметизації камери увесь матеріал, що містить вуглець, знову піддається дії вакууму, а після цього протягом попередньо визначеного періоду часу вдувається пара для очищення матеріалу від небажаних побічних продуктів. Головна перевага даного винаходу над відомими пристроями для обробки матеріалу, що містить вуглець, полягає у тому, що пристрої та способи даного винаходу дозволяють контролювати вдування пари, необхідне у кожному конкретному випадку, для отримання остаточного продукту більш прийнятної консистенції. Додаткові вигоди та переваги даного винаходу будуть очевидними після прочитання описів оптимальних варіантів виконання, поданих з конкретними прикладами та фігурами, на яких: фігура 1 являє собою бокову вертикальну проекцію першого варіанту виконання теплообмінника згідно з інструкціями даного винаходу; фігура 2 являє собою розріз по лінії 2-2 фігури 1; фігура 3 являє собою бокову вертикальну проекцію з проломами у деяких місцях, яка показує другий варіант виконання теплообмінника згідно з інструкціями даного винаходу; фігура 4 являє собою розріз по лінії 4-4 фігури 3; фігура 5 являє собою бокову вертикальну проекцію, що показує частину пристрою для вдування пари згідно з даним винаходом. Даний винахід застосовується для очищення від небажаних побічних продуктів матеріалів, що містять вуглець, до яких, крім інших, належать вугілля нижнього шару пласту, лігніт та суббітумінозне вугілля різних типів від бурого та торф'яного до бітумінозного вугілля, родовища яких подібні до родовищ нижнього шару пласту. Однак матеріали, що містять вуглець, які видобуваються у шахтах чи розрізах, як правило, містять певну кількість небажаних забруднювачів, іншими словами, побічних продуктів, які є малоцінними або й зовсім непридатними як паливо. Таким чином, для отримання високо енергетичного палива необхідно видалити якомога більше побічних продуктів. Важливо з самого початку зазначити, що розмір часток матеріалу, який підлягає обробці описаним нами способом, великою мірою визначає, скільки часу необхідно для видалення побічних продуктів з матеріалу, що містить вуглець. Взагалі, чим більше розмір часток, тим більше потрібно часу для відокремлення небажаних побічних продуктів від матеріалу, що містить вуглець. Тому при здійсненні способу даного винаходу слід звернути особливу увагу на розмір часток. На фіг. 1 зображено теплообмінний пристрій 1, який включає обшивку 2 з певною кількістю труб 3, які розміщуються всередині обшивки по її периметру, щоб утримувати матеріал, що містить вуглець, для обробки. Кожну трубу З оснащено впускним каналом 4, що має клапан 5, та випускним каналом 6, що має клапан 7. Теплообмінник 1 також має мережу для циркуляції теплообмінної речовини по всій обшивці, включаючи канали 8, що проходять, як правило, вздовж обшивки. На фіг. 2 також показано, що джерело вакууму 9, як правило, прямо сполучається з трубами 3 для приймання матеріалу, що містить вуглець, на нижньому кінці цих труб. Джерело вдування стиснутого інертного газу та/або пари, також сполучається з трубами 3, як правило, біля впускних каналів 4. Тут слід зазначити, що хоча в оптимальному варіанті описаний з посиланням на фіг. 1 пристрій має бути оснащений джерелом вакууму 9, це не вважається суттєвим у даному винаході, згідно з яким одне лише застосування стиснутого газу, пари і т.п. вже дозволяє понизити кількість побічних продуктів, які можна відокремити і з застосуванням вже існуючих пристроїв для обробки матеріалу, що містить вуглець. Обшивка 2, показана на фіг. 1, має мережу для циркуляції теплообмінної речовини по всьому теплообмінному пристрою. Мережа включає впускний канал 11, розміщений вздовж нижнього кінця 3 37280 для введення теплообмінної речовини в обшивку 2. Мережа також включає випускний канал 12, розміщений на нижньому кінці обшивки для видалення теплообмінної речовини з обшивки після циркуляції по ній. В ідеальному варіанті теплообмінна речовина має циркулювати через топку (не показано) для того, щоб знову нагрітись перед повторним введенням у теплообмінник. Для здійснення методу обробки матеріалу, що містить вуглець, з використанням теплообмінника з фіг. 1, матеріал, що містить вуглець, завантажують у труби 3 через впускні канали 4 після перекриття клапанів 7, розміщених вздовж випускних каналів 6. Після наповнення труб потрібною кількістю матеріалу, що містить вуглець, клапани 5, розміщені вздовж ліній 4, перекривають для утримання матеріалу, що містить вуглець, у замкненій системі. Теплообмінна речовина, така, як нагрітий газ, розплавлена сіль, ще краще - нафтопродукт, що має температуру приблизно від 121°С до 649°С, краще - близько 399°С, після цього постійно циркулює по всій обшивці, для чого її вводять через впускний канал 11. Теплообмінна речовина піднімається вгору по шахті 13, а потім знову опускається вниз через багато каналів 8. Потім теплообмінна речовина виходить через випускний канал 12 для повторного нагрівання перед тим, як її знову введуть через впускний канал 11. Під час циркуляції теплообмінного середовища по обшивці 2 труби 3 з матеріалом, що містить вуглець, по змозі краще піддати дії вакууму. Потім у труби 3 вдувають газ, такий, як інертний газ, діоксид вуглецю, водень або комбінацію таких газів, щоб газ виконував функцію переносника, вступаючи у контакт з внутрішніми стінками труб 3, поглинаючи тепло і передаючи тепло матеріалові, що містить вуглець. Тиск, при якому вводять і утримують у трубах 3 інертний газ, діоксид вуглецю або водень, може становити приблизно від 96 Па до140 кПа. У разі використання водню у труби вдувають стехіометричну кількість водню, що допомагає витіснити зайву сірку з матеріалу, що містить вуглець. Під «стехіометричною кількістю» розуміється кількість задіяного водню, яка перебуває у позитивній кореляції з кількістю сірки, що міститься у матеріалі, що містить вуглець. Тиск, при якому вводять і утримують у трубах 3 інертний газ, діоксид вуглецю або водень, може становити приблизно від 96 Па до 140 кПа. У разі використання водню у труби вдувають стехіометричну кількість водню, що допомагає витіснити зайву сірку з матеріалу, що містить вуглець. Під «стехіометричною кількістю» розуміється кількість задіяного водню, яка перебуває у позитивній кореляції з кількістю сірки, що міститься у матеріалі, що містить вуглець. Взагалі, чим вищим є вміст сірки, тим більше водню потрібно для реакції з нею з метою утворення газу - сульфіду водню, який випускається через труби. В результаті нагрівання та тиску волога, що міститься у матеріалі з вуглецем, випарюється і конденсується на наступному матеріалі, що містить вуглець, який міститься у трубах 3, забираючи з собою побічні продукти, що витісняються з матеріалу з вуглецем. Зрештою, майже вся вода, по бічні продукти і, зокрема, відносно висока концентрація сірки видаляються з матеріалу, що містить вуглець, і збираються через випускні канали 6 перед збиранням матеріалу з вмістом вуглецю. Як було зазначено раніше, для обробки матеріалу, що містить вуглець, у теплообмінному пристрої може бути потрібна різна кількість часу, залежно від розміру гранул матеріалу, що містить вуглець, температури, в умовах якої працює пристрій тиску, під яким у труби вдувається газ, та потрібного об'єму нагрівання. Як правило, кількість часу становить приблизно від 3 до 30 хвилин. Кількість часу, необхідна для обробки, як правило, скорочується, якщо підвищити температуру та тиск у теплообміннику. І навпаки, часу потрібно більше, якщо процес відбувається в умовах низької температури та низького тиску. Згідно з альтернативним способом обробки матеріалу, що містить вуглець, при використанні теплообмінного пристрою 1, як показано на фіг. 1, після завантаження труб 3, циркуляція теплообмінної речовини через канали 8 протягом часу, достатнього для підвищення температури матеріалу, що містить вуглець, до потрібного рівня та застосування (на вибір) вакууму, як було описано вище, пара вдувається у труби 8. Пару вдувають у труби 3 через впускні канали 4 і утримують під тиском приблизно від 14,2 до 140 кПа так, що пара під високим тиском опускається вниз, проходячи через матеріал, що містить вуглець. Коли пара під час просування вниз по трубі конденсується на матеріалі, що містить вуглець, вона виконує функцію по очищенню матеріалу від побічних продуктів. Після обробки матеріалу протягом періоду часу, що триває, як правило, приблизно від 3 до 30 хвилин, усі гази, що містяться у трубах 8, випускаються, а побічні продукти видаляють через випускні канали 6. Після цього оброблений матеріал, що містить вуглець, можна видаляти. На фіг. З зображено альтернативний варіант виконання теплообмінного пристрою 14, який складається з зовнішньої обшивки 15, що має відносно циліндричної форми камеру 16, яка міститься всередині обшивки, як показано більш наочно на фіг. 4. Як правило, камера 16 простягається вздовж значної частини обшивки 15 і служить для утримання матеріалу, що містить вуглець, під час процесу обробки. Всередині камера 16 оснащена перегородкою 17, яка розділяє камеру на кілька видовжених секцій для розділення матеріалу, що містить вуглець, перед обробкою, і кожна секція має приблизно таку саму загальну місткість, що й будь-яка інша. Теплообмінник 14 також включає один або кілька спускних каналів 18, що мають клапани для завантаження матеріалу, що містить вуглець, у різні секції камери, та один або кілька випускних каналів 19, що мають клапани 20 для видалення матеріалу, що містить вуглець, з теплообмінника після обробки. В районі нижнього кінця обшивки 15 над клапаном 20 розміщується клапан 21, який вводиться у дію для закриття камери 16 під час обробки матеріалу, що містить вуглець. В оптимальному варіанті, як показано на фіг. З, між внутрішньою стінкою обшивки та зовнішньою стінкою камери передбачено зазор 22, у якому розміщується ізолюючий 4 37280 матеріал 23 для утримання тепла у теплообміннику. Теплообмінний пристрій 14 також включає інжектор пари 24, розміщений у верхній частині камери 16 для введення пари у різні секції камери. На фіг. 4 найбільш наочно показано, що інжектор пари, як правило, включає внутрішнє кільце 25 та зовнішнє кільце 26, кожне з яких має багато спрямованих донизу насадок 27 для введення пари у різні секції камери згідно з просторовими особливостями секцій. Внутрішнє та зовнішнє кільця сполучаються принаймні одним трубопроводом 138, через який на початку вводиться пара. Для здійснення способу обробки матеріалу, що містить вуглець, який використовується у теплообміннику, показаному на фіг. 4, матеріал, що містить вуглець, завантажують у камеру 16 через впускні канали 18, які ведуть безпосередньо у камеру, переконавшись, що клапан 21, розміщений з нижнього кінця камери, є перекритим. Після наповнення різних секцій матеріалом, що містить вуглець, клапани 28, розміщені на впускних каналах 18, перекривають для утримання матеріалу, що містить вуглець, у замкненій системі всередині камери. Рівномірний розподіл пари по кожній з секцій камери дозволяє досягти відносно рівномірної конденсації пари на матеріалі, що містить вуглець. В ідеальному варіанті тиск, в умовах якого у камері 16 утримують пару, становить приблизно від 14,2 до 140 кПа і залежить здебільшого від вимог Btu (британська теплова одиниця) для кожної конкретної порції матеріалу, що містить вуглець. Коли пара конденсується і рухається вниз через матеріал, що містить вуглець, перегородка 17 гарантує, що кількість пари, що конденсується, у кожній окремій секції є приблизно такою ж самою, як і в інших секціях. В результаті рівномірного розподілу пари по камері, стосовно обробленого матеріалу, що містить вуглець, можна досягти більш високої консистенції. Після обробки матеріалу, що містить вуглець, протягом достатнього періоду часу, як правило, у межах від 3 до 30 хвилин, клапани 20 та 21 відповідно відкривають для виходу усіх газів, таких, як сульфід водню, що утворились в результаті реакції парового конденсату з матеріалом, що містить вуглець. Крім того, будь-які побічні продукти у форму забрудненої води збираються через клапан 126. Після вивантаження газів та інших побічних продуктів матеріал, що містить вуглець, може бути зібраний через один або кілька випускних каналів 19, передбачених у нижній частині теплообмінного пристрою. «Оброблений» матеріал, що містить вуглець, отриманий згідно з вищезгаданими способами, з використанням пристроїв, показаних на фіг. 1-5, піддається як фізичній, так і хімічній реструктуризації. «Фізична реструктуризація» означає, що середній розмір частки матеріалу, що містить вуглець, зменшується в середньому на двадцять п'ять відсотків. Це зменшення розміру частки призводить до ущільнення часток і, таким чином, дозволяє подовжити час горіння матеріалу, що є дуже бажаним. Так звана «хімічна реструктуризація» найшвидше виявляє себе виділенням газу в результаті обробки матеріалу, що містить вуглець, в умовах підвищеної температури та тиску, як було описано вище. Крім побічного продукту, яким є сульфід водню, в результаті часто утворюються також діоксид вуглецю, моноксид вуглецю, метан та інші. Як показує інфрачервоний аналіз, газоподібні продукти, як правило, утворюються в результаті декарбоксилювання матеріалу, що містить вуглець, і при цьому спостерігається значне зменшення числа вуглецево-кисневих зчеплень, з яких формуються зв'язки у матеріалі, що містить вуглець. Крім того, вважається, що розщеплення карбоксилових кислот та фенолів впливає на рівноважний вологовміст. Тепер спеціалістам стануть зрозумілими деякі переваги даного винаходу, такі, як більш послідовна обробка матеріалів, що містять вуглець, і, особливо, більш висока концентрація зібраних побічних продуктів, що, в свою чергу, поліпшують паливні якості матеріалу, що містить вуглець. Спеціалістам стануть зрозумілими й інші переваги даного винаходу після ознайомлення зі специфікацією, фігурами та поданою формулою. 5 37280 Фіг. 1 6 37280 Фіг. 2 Фіг. 3 7 37280 Фіг. 4 Фіг. 5 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reduction of content of by-products in materials containing carbon and a device for realizing the same

Автори англійськоюKoppelman Edvard

Назва патенту російськоюСпособ снижения содержания побочных продуктов в материалах, содержащих углерод и устройство для его осуществления

Автори російськоюКоппельман Эдвард

МПК / Мітки

МПК: C10L 9/00

Мітки: вуглець, спосіб, здійснення, продуктів, матеріалах, пристрій, побічних, містять, зниження, вмісту

Код посилання

<a href="https://ua.patents.su/8-37280-sposib-znizhennya-vmistu-pobichnikh-produktiv-v-materialakh-shho-mistyat-vuglec-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб зниження вмісту побічних продуктів в матеріалах, що містять вуглець та пристрій для його здійснення</a>

Попередній патент: Пристрій для виготовлення розгорток картонних упаковок

Наступний патент: Шестеренна гідромашина

Випадковий патент: Спосіб аварійного рятування літального апарата