Спосіб отримання пористих матеріалів

Номер патенту: 46855

Опубліковано: 17.06.2002

Автори: ПІЮК Євген Леонідович, Гречанюк Ігор Миколайович, Гречанюк Микола Іванович, Афанасьєв Ігор Борисович, ОСОКІН Валентин Олександрович

Формула / Реферат

1. Спосіб отримання пористих матеріалів, який включає випаровування з окремих джерел металів або сплавів та неметалічних сполук і одночасне їх осадження на попередньо нагріту та покриту розподільним шаром підкладку, по якому відбувається відокремлення пористого матеріалу від підкладки після осадження, який відрізняється тим, що для отримання пористого матеріалу, як неметалічні сполуки використовують хлориди та фториди металів S і Р сімейств періодичної системи елементів, які вилучають з осадженого матеріалу шляхом їх розчинення у воді або нагріванням у вакуумі.

2. Спосіб за п. 1, який відрізняється тим, що регулювання розміру та об'єму пор в матеріалі здійснюється шляхом зміни концентрації неметалічних сполук, а також зміни швидкості та температури їх нагрівання.

Текст

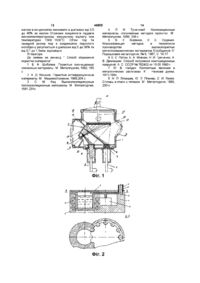

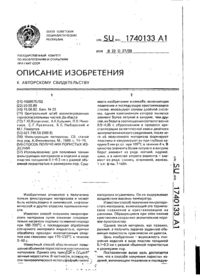

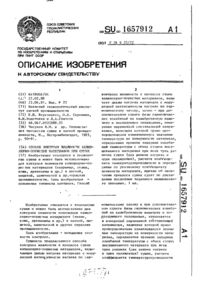

1 Спосіб отримання пористих матеріалів, який включає випаровування з окремих джерел металів або сплавів та неметалічних сполук і одночасне їх осадження на попередньо нагріту та покриту розподільним шаром підкладку, по якому відбувається відокремлення пористого матеріалу від підкладки після осадження, який відрізняється тим, що для отримання пористого матеріалу, як неметалічні сполуки використовують хлориди та фториди металів S і Р сімейств періодичної системи елементів, які вилучають з осадженого матеріалу шляхом їх розчинення у воді або нагріванням у вакуумі 2 Спосіб за п 1, який відрізняється тим, що регулювання розміру та об'єму пор в матеріалі здійснюється шляхом зміни концентрації неметалічних сполук, а також зміни швидкості та температури їх нагрівання О ю ю як звукопоглинаючі, теплоізоляційні та теплозахисні матеріали Швидко розширюються області використання пористих матеріалів в різноманітних галузях нової техніки в КОСМІЧНІЙ техніці вони використовуються як елементи іонних двигунів та для випаровуючого охолодження, в авіації - для запобігання обмерзання літаків, в транспорті - для отримання електричного струму, для акумуляторів та в паливних елементах як один з найбільш перспективних напрямків До останнього часу вироби з пористих матеріалів отримували виключно за допомогою методів порошкової металурги, їх умовно розділяють натри групи [5] 1) отримання виробів без додаткового введення будь-яких наповнювачів або домішок Сюди належать а) пресування в прес-формах, б) гідростатичне пресування в еластичних контейнерах, в) вібраційне пресування або 00 (О 46855 ущільнення, г) мундштучне пресування, д) прокатка смуг або стрічок, є) шлікерне литво, ж) спікання вільно-насипаких порошків, 2) Отримання виробів з додатковим введенням наповнювачів або домішок а) введенням наповнювачів, призначених для збереження пор, які повністю вилучаються в процесі спечення, тобто не беруть участі при ущільненні матеріалів, б) введення наповнювачів, призначених як для збереження пор, так і для активації процесу спікання (особливо, якщо виріб отримують методом вільно-насипаних порошків, де завдяки дії наповнювачів досягається визначена МІЦНІСТЬ ГОТОВИХ виробів), в) введення домішок, що сприяють тільки отриманню міцних виробів за рахунок зміцнення міжчасткових контактів при утворенні рідкої фази, 3) Інші методи, які включають отримання матеріалів з волокон, металевого дроту, сіток Формування пористих матеріалів з наперед заданою пористістю за допомогою розглянутих вище методів має ряд труднощів Це, насамперед, регулювання розміру та об'єму пор в одиниці об'єму матеріалу Звичайно, при пресуванні заготовок розмір пор в середній частині заготовки та на и поверхні істотно різняться через неможливість забезпечення рівномірного пресування по всьому об'єму матеріалу Широке впровадження пористих виробів в значній мірі також гальмується їх високою вартістю, яка зумовлена необхідністю використання вузьких фракцій сферичних порошків, вихід яких при помолі або розпиленні недостатній Також необхідно підкреслити, що при отриманні тонких фракцій сферичних порошків має місце пасивація на поверхні Це в значній мірі ускладнює процес спікання виробів та призводить до зниження їх механічних властивостей Значні перспективи в отриманні високопористих проникних матеріалів відкриває метод випаровування з наступною конденсацією в вакуумі металевих та неметалевих матеріалів Найбільш близьким за технічною сутністю до даного винаходу є спосіб отримання, з використанням парофазної технологи, композиційних матеріалів (покриттів) Цей спосіб описано в роботі [6] Пористі КОМПОЗИЦІЙНІ матеріали (покриття) отримували шляхом електронно-променевого випаровування з автономних джерел металів (сплавів) та тугоплавких сполук та наступної конденсації змішаного парового потоку на нагріту до 0,5 0,9 від температури плавлення металу (сплаву) підкладку при такому співвідношенні компонентів (мас %) 10 40 % тугоплавкої сполуки, 60 90% металу (сплаву), причому, в якості тугоплавкої сполуки використовували матеріали, кут змочування яких металом (сплавом) складає 60 180° Реалізацію даного способу здійснювали на електронно-променевому обладнанні типу УЕ-109, УЕ-136, УЕ-366, розробленому в інституті електрозварювання їм Є О Патона НАН України Матеріали, що випаровуються, розміщували в мідних водоохолоджуваних тиглях Після досягнення у вакуумній камері тиску 1x10 4 1x10 мм рт ст вмикали електронно-променеві випаровувачі та при ручному керуванні здійснювали прогрівання випаровуваних матеріалів Паралельно проводили нагрівання підкладки до необхідної температури При досягненні необхідної температури підкладки та виході на заданий режим випаровування вмикали автомати стабілізації потужності електроннопроменевих нагрівачів, що забезпечувало незмінність температури підкладки та швидкостей випаровування вихідних матеріалів від часу незалежно від коливань напруги в мережі Формування пористих матеріалів (покриттів) відбувалися наступним чином При осадженні парової суміші частки тугоплавкої фази приймають вигляд, близький до сферичного В момент конденсації навколо тугоплавкої частки утворюються ТІНЬОВІ ділянки (пори), розмір яких залежить від розміру сконденсованої частки та між фазної взаємодії на границі розділу тугоплавка частка-металева фаза Між фазна взаємодія, як відомо [7], на границі розділу поверхні частка-матриця характеризується крайовим кутом змочування (0) тугоплавкої сполуки металевим розплавом Таким чином, певні значення в будуть характеризувати присутність або відсутність взаємодії на між фазній границі Експериментальне було з'ясовано, що в конденсованих системах не спостерігається між фазна взаємодія в тих випадках, коли для формування матеріалів обиралися тугоплавкі сполуки, кут змочування яких металевим розплавом -більше 60° Відсутність між фазної взаємодії та, як наслідок, дифузії атомів металевої фази в таких випадках призводить до збереження тіньових ділянок (пор), які виникають у процесі конденсації Регулювання об'єму та розмірів пор здійснюється наступним чином а) зміною температури підкладки при заданій концентрації тугоплавкої сполуки, б) зміною вмісту тугоплавкої фази при ПОСТІЙНІЙ температурі підкладки, в) тим та іншим одночасно В першому випадку, з підвищенням температури підкладки підвищується рухомість атомів тугоплавкої фази, що конденсується, та, як наслідок, і розмір важкоплавких часток В залежності від ступеню збільшення часток проходить коагуляція малих наскрізних пор, які в свою чергу зростаються з уже збільшеними наскрізними порами Таким чином, в одиниці об'єму матеріалу, при загальному підвищенні відкритої пористості спостерігається зменшення КІЛЬКОСТІ порта збільшення їх розміру Досить суттєвий вплив на розмір пор має концентрація тугоплавкої фази При ПОСТІЙНІЙ температурі підкладки, з підвищенням КІЛЬКОСТІ введеної фази збільшується вірогідність зустрічі сконденсованих атомів важкоплавої сполуки Чим інтенсивніше процес коалесценції часток, тим розмір пор більший, та чим вище концентрація введеної фази, тим більше в одиниці об'єму великих наскрізних пор Третій варіант регулювання наскрізної пористості являє собою синтез двох перших та використовується в тих випадках, коли необхідне створення спеціальних матеріалів, наприклад з градієнтом за розміром та КІЛЬКІСТЮ пор За допомогою даного методу вдається сформувати КОМПОЗИЦІЙНІ матеріали з регульованим об'ємом відкритих пор від 0 до 40% та розміром пор від 0,1 до 1,5мкм На жаль даний спосіб не позбавлений недоліків При використанні як тугоплавких сполук оксидів, карбідів останні залишаються в металевій матриці, що не завжди є корисним Наприклад, при створенні фільтрів та каталізаторів тугоплавкі сполуки можуть мати шкідливий вплив на продукти каталізу або фільтрації З іншого боку, при концентрації в матеріалі тугоплавкої сполуки більшій, ніж 10% по масі, пористі композити мають практично нульову пластичність та низьку МІЦНІСТЬ, ЩО суттєво 46855 ускладнює їх використання в виробах складної форми За допомогою даного методу можна отримувати пористі матеріали (покриття) в досить вузькому (0,1 0,5мкм) інтервалі розмірів пор Задачею даного винаходу є розробка такого способу отримання пористих матеріалів, який би забезпечував формування композитів необхідного складу з підвищеними механічними властивостями та більш широким діапазоном об'єму та розмірів пор Мета досягається тим, що як неметалеві сполуки в металевій матриці використовуються хлориди та фториди металів S та Р підгруп періодичної системи Деякі фізико-механічні характеристики ХІМІЧНИХ сполук, що використовуються для отримання мікропористих конденсованих матеріалів наведено в таблиці 1 Таблиця 1 № 1 2 3 4 5 6 7 8 9 10 Хімічна Температура Температура Температура Тиск насиченої пари сполука плавлення, t КИПІННЯ t КИП ,°С сублімації, tcy6 , (р) в мм рт ст при температурі (°С), пл ,°С °С вказаній верхнім індексом NaF 992 =1700 NaCI 801 1465 р=0 1'Ь1 I 0 1 " 10 I U 1 4 Р_|-| л 004 j I O U O j Q 1^40 KF 857 1500 ІУ ум IID КСІ 776 1500 р=1° ю 100 " 1263 2250 P=10ID4l,100iy" MgF2 УЛ 707 1412 MgCI2 Р=1"° Ю 1400 2500 CaF2 772 1600 СаСІ2 1280 2140 BaF2 960 1560 ВаСІ2 Обираючи сполуки для формування пористих матеріалів, виходили з наступних головних критеріїв а) забезпечення вилучення S і Р сполук сімейства періодичної системи, які знаходяться в матеріалі, шляхом випаровування в вакуумі без розкладання (конгруентне випаровування), при виключенні можливості забруднення продуктами вилучення матричних металів і сплавів, б) вилучення деяких фторидів та хлоридів шляхом простого розчинення у воді, в) забезпечення програмованого вилучення сполук шляхом зміни швидкості й температури нагрівання з метою отримання пористих матеріалів з визначеними розмірами та об'ємом пор, г) мінімізація впливу на навколишнє середовище продуктів вилучення Реалізацію запропонованого способу здійснювали на промисловій електроннопроменевій установці УЕ-189, схема якої показана на фіг 1 Установка складається з робочої камери 1 виконаної у вигляді прямокутника, яка є безпосередньо технологічною камерою До бокової" частини технологічної камери приєднано камеру гармат 12, в якій розташовані електроннопроменеві нагрівачі 8, 9, 10, 11 Епектроннопроменеві нагрівачі ПЭ-112, потужністю 40 кВт (8,9) призначені для нагріву підкладки при Хімічна взаємодія Розчиняється в воді Розчиняється в воді Розчиняється в воді Розчиняється в воді Не реагує з водою Не реагує з водою Не реагує з водою Розчиняється в воді Не реагує з водою Розчиняється в воді формуванні конденсату, а потім - і самого конденсату для вилучення з останнього (якщо це передбачено технологічним процесом) фторидів або хлоридів, а ПЭ-156, потужністю 100 кВт (10,11) -для випаровування вихідних матеріалів Всі вони мають незалежний накал катодів та автономне керування електронними променями Технологічна камера та камера гармат мають окремі засоби вакуумування, що забезпечує стабільність роботи електронно-променевих нагрівачів Вакуумна система складається з двох форвакуумних насосів АВЗ-180 та АВЗ-125, двох бустерних насосів НВБМ-0,5 та по одному вакуумному агрегату АВП-400 на камеру гармат та технологічну камеру Конструкція вакуумної системи забезпечує аварійне перекриття трубопроводів вакуумними клапанами КМУ-63 при раптовому відключенні енергії На верхньому фланці технологічної камери змонтовано механізм обертання підкладки 14 На дні технологічної камери розташовано блок тиглів, призначений для випаровування вихідних матеріалів, який складається з двох мідних водоохолоджуваних тиглів (2,) диаметром 100 мм для випаровування вихідних матеріалів 3 тигля 7 здійснюється випаровування металевої складової, 8 46855 поміщали на зливок титану, на обертаєму із швидкістю 28 34 об/хв стальну підкладку Перед осадженням розподільного шару підкладку заздалегідь нагрівали до температури 620±10°С за допомогою електронно-променевих гармат 8, 9 Час нанесення розподільного шару товщиною до 15мкм складає 2 Зхв Після закінчення нанесення розподільного шару здійснювалася підготовка вихідних матеріалів титану та хлористого натрію до випаровування (вихід на технологічний режим випаровування), який полягає в програмованому ступеневому підвищенні струмів електронних гармат 10, 11, за допомогою яких здійснюється випаровування титану та хлористого натрію Вихід на технологічний режим є завершеним при досягненні струмів випаровування титану 1,8 1,9 А, хлоридного натрію 0,8 А (прискорююча напруга 18 кВ) Після виходу на заданий режим випаровування має місце одночасне випаровування титану та хлоридного натрію на підкладку, яка обертається зі швидкістю ЗО об/хв та підігріта до температури 600±10°С Листову заготовку товщиною 1 1,2 мм отримували на протязі 90хв Заздалегідь нанесений розподільний шар забезпечує легке відшарування Поповнення використаної КІЛЬКОСТІ сконденсованої листової заготівки від підкладки випаровуваної речовини в робочому об'ємі Для досліджень було отримано чотири листових випаровувача здійснюється за допомогою заготівки Ti-NaCI з різною концентрацією солі в живильника 6, який пересуває випаровувану титановій матриці Зменшення чи збільшення речовину, заздалегідь спресовану в таблетки 5 з концентрації NaCI досягалося шляхом зміни бункера 4 до робочого об'єму випаровувача 2 потужності електронного променю на гарматі 11 Карусельний живильник виготовлено у вигляді Струм електронного променю змінювали від 1,5 до диску з секторними отворами При обертанні 2,2 А, що, в свою чергу, призводило до зміни дискового живильника чергова таблетка температури нагрівання пристрою, з якого випаровуваної речовини 5 занурюється в випаровували NaCI та, як результат, швидкості секторний отвір, пересувається до зрізу осадження хлористого натрію Отримані випаровувача та скидається до робочого об'єму конденсати мали наступний ХІМІЧНИЙ склад в випаровувача 2 Живильник 6, який розташований мас % в корпусі 7, приводиться в обертання за допомогою двигуна 8 Передбачено ручне та Конденсат №1 Ті - 96,3%, NaCI - 3,7% автоматичне керування подачею таблеток 5 в зону Конденсат №2 Ті - 88,2%, NaCI -11,8% випаровування Конденсат №3 Ті - 80,8%, NaCI -19,2% Конденсат №4 Ті - 60,5%, NaCI - 39,5% Нижче наведені приклади реалізації Експериментальне було визначено, що запропонованого, способу підвищення концентрації солі в конденсаті більше 1 Отримання мікропористого титану 45% є небажаним, оскільки порушується ЩІЛЬНІСТЬ Технологічний процес отримання титану матеріалу Такі композити являють собою крихкі проводили наступним чином Дискову підкладку 13 конгломерати з практично нульовими значеннями (фиг 1) із Ст 3 закріплювали в робочій камері 1 на МІЦНОСТІ та пластичності 3 отриманих конденсатів штоці обертання 15 Товщина підкладки 20±2мм готували зразки для досліджень Досліджували Відстань від підкладки до поверхні тиглів 350мм МІЦНІСТЬ та пластичність конденсатів в вихідному Шорсткість підкладки, на яку здійснюється стані та після витримки в дистильованій воді при конденсація повинна бути не більше Ra=0,63 В 20°С на протязі 4 год, після кип'ятіння у воді тигель 7 завантажували зливок титану діаметром протягом 2 год та після відпалу у вакуумі при 98,5мм ± 0,2мм й довжиною 350 400мм після температурі 850°С з різними швидкостями електронно-променевого переплаву, ХІМІЧНИЙ нагрівання від 600 до 850°С Вибір максимальної склад якого відповідає марці ВТ 1-0 (ГОСТ 19807температури нагрівання 850°С зумовлений 74) В бункер 4 (фіг 2) пристрою для декількома причинами По-перше, при температурі випаровування неметалевих сполук вище 850°С має місце алотропічне перетворення завантажували таблетки хлористого натрію (NaCI) титану з низькотемпературної а в Після установки підкладки 13 та завантаження високотемпературну [3- модифікацію Фазове вихідних випаровуваних матеріалів титану та перетворення суттєво впливає на фізико-механічні хлористого натрію, робочу камеру 1 (мал 1) властивості титану Зберегти високотемпературну вакуумували Після досягнення робочого вакууму модифікацію в чистому титані при кімнатній 4 1,0 2,2x10 мм рт ст вмикали електроннотемпературі не вдається навіть при самому променеву гармату 10 та на струмові 0,2 А різкому гартуванні через протікання зворотного Ііздійснювали випаровування навіски Сар2, яку а в тиглі 2 розташований пристрій для випаровування летких сполук (фторидів та хлоридів) Пристрій для випаровування летких речовин (фіг 2) розташований в мідному водоохолджуваному корпусі 2 (фіг 1) й складається з випаровувача 1, кришки випаровувача 3, бункера 4, в який поміщена речовина 5 у вигляді спресованих таблеток, що випаровуються, живильника 6, корпуса 7 з двигуном 8 Пристрій працює наступним чином Робочий об'єм випаровувача 2 наповнюється випаровуваною речовиною та закривається кришкою 3 Кришку виготовлено у вигляді сітки, яка не заважає виходу парового потоку вихідної речовини з об'єму випаровувача Нагрівання випаровувача може здійснюватися будь-яким способом, в тому числі і електронним променем, до температури, при якій пружність пари випаровуваної речовини досягає необхідного значення Важливою умовою нагрівання є підтримка температури кришки випаровувача вище температури випаровувача, щоб запобігти конденсації пари випаровуваної речовини на кришці випаровувача 9 46855 10 вилучення хлористого натрію легко регулювати йх перетворення По-друге, тиск насиченої пари розмір та об'єм пор в конденсаті NaCI при температурі 850 °С досягає 1 мм рт ст, тобто при даній температурі в вакуумі В таблиці 2 наведені фізико-механічні забезпечується дуже висока швидкість вилучення властивості конденсатів в вихідному стані після солі (вибухове випаровування ), що приводить до обробки у воді та вакуумного відпалу спучення матеріалу Змінюючи швидкість Таблиця 2 № Стан конденсованого матеріалу 1 Конденсат чистого титану Температура осадження 620±10°С Конденсат №1 Вихідний стан Конденсат №2, Вихідний стан Конденсат №3 Вихідний стан Конденсат №1 Після витримки в проточній воді 20°С, 4 год Конденсат №2 Після витримки в проточній воді 20°С, 4 год Конденсат №3 Після витримки в проточній воді 20°С, 4 год Конденсат №1 Відпал в вакуумі 2x10-6 10мм рт ст Підвищення температури з 600 до 850°С зі швид 10 град/сек Конденсат №2 Відпал в вакуумі 2x10-6x10мм рт ст Підвищення температури з 600 до 850°С зі швид 20град/сек Конденсат №2 Відпал в вакуумі 2x10-6x10мм рт ст Підвищення температури з 600 до 850°С зі швид Юград/сек Конденсат №2 Відпал в вакуумі 2x10-6x10мм рт ст Підвищення температури з 600 до 850°С зі швид 20град/сек Конденсат №3 Відпал в вакуумі 2x10-6x10мм рт ст Підвищення температури з 600 до 850°С зі швид Юград/сек 2 3 4 5 6 7 8 9 10 11 12 13 Конденсат №3 Відпал в вакуумі 2x10-6x10мм рт ст Підвищення температури з 600 до 850°С зі швид 20град/сек Густина матеріалу, 3 г/см Теор Експ Механічні властивості Загальний Зідкритий ав, МПа аО,2, МПа 5,% об'єм пор об'єм пор Середній розмір пор.МКМ 4,5 4,49 540 430 22 4,41 4,19 320 270 2,5 5,07 4,22 3,87 210 190 1,5 8,3 3,57 2,82 150 148 0,5 21,1 10,8 0,2 4,41 4,07 320 270 2,46 7,8 2,8 0,25 0,3 4,22 3,62 210 190 1,5 14,3 5,5 0,26 0,32 3,57 2,43 150 148 0,5 32 26 0,3 0,4 4,41 3,9 920 810 6,7 11,6 4,2 0,3 0,35 4,41 3,89 870 760 5,3 11,8 5,3 0,35 0,4 4,22 3,41 840 740 4,8 19,2 9,6 0,4 0,5 4,22 3,4 830 720 4,5 19,5 12,7 0,45 0,7 3,57 2,38 690 650 2,8 33,4 32,8 0,6 0,7 3,57 2,38 650 630 2,4 33,4 33,0 0,45 0,7 Як видно із таблиці механічні властивості конденсатів в вихідному стані суттєво залежать від концентрації солі Загальна тенденція зниження характеристик МІЦНОСТІ З підвищенням 11 46855 12 концентрації солі висока однорідність пор за розмірами На фіг 36 видно характер утворення пор при відпалові Наведені результати переконливо свідчать Спочатку проходить "спучення" мікро об'ємів про можливість отримання пористого титану з матеріалу внаслідок переходу хлористого натрію в об'ємом відкритих пор до 35% та розмірами пор газоподібний стан Різке підвищення тиску, в від 0,2 до 1мкм кінцевому рахунку, призводить до руйнування Конденсати чистого титану за своїми фізиконайбільш слабкої ділянки та утворення пори (пор) механічними властивостями наближаються до властивостей титану, отриманого традиційними 2 Отримання мікропористого нікелю металургійними методами Введення хлористого Отримання мікропористого нікелю натрію спричиняє різке зниження характеристик здійснювали за технологічною схемою, яку було МІЦНОСТІ в конденсатах Ti-NaCI у вихідному стані описано вище при формуванні пористого титану Теоретична густина конденсатов Ti-NaCI в усіх Як вилучувану компоненту було використано випадках вище експериментальних значень, що фтористий натрій (NaF) Конденсовані системи Niсвідчить про утворення пористості в процесі NaF отримували при температурі підкладки конденсації Але металографічне пори 750±10°С Концентрацію фтористого натрію в виявляються при концентрації солі 39,5% Розмір конденсатах змінювали в діапазоні від 3,5 до 40% пор не перевищує 0,2мкм, а об'єм відкритих пор за масою Отримані конденсати піддавали складає приблизно 50% від загальної КІЛЬКОСТІ високотемпературному вакуумному відпалу в пор діапазоні температур 750 1100°С 3 відпалених конденсатів виготовляли зразки для досліджень Витримка зразків конденсатів в дистильованій структури та механічних властивостей воді призводить до подальшого зниження Дослідження показали, витримуються ті ж експериментальної густини, що свідчить про закономірності зміни механічних властивостей, що розчинення солі Але, як показав ХІМІЧНИЙ аналіз, і в пористих титанових матеріалах має місце неповне розчинення солі в зразках, Характеристики МІЦНОСТІ (ОВ) пористого нікелю причому ефективність вилучення солі вище в порівнянні з чистим нікелем в 1,2 1,5 збільшується із збільшенням концентрації солі в разів Так, наприклад, границі плинності, МІЦНОСТІ конденсатах Неможливість повного вилучення та відносне подовження конденсату чистого пояснюється тим, що частина солі знаходиться в нікелю, отриманого при температурі підкладки закритих мікропорах конденсату Кип'ятіння зразків 750°С ВІДПОВІДНО дорівнює Оог- 76 МПа, Ов=240 практично не впливає на зміну характеристик МПа, 5 = 48% Аналогічні значення Оо2, о в та 5 в ~ МІЦНОСТІ та пластичності, об'єм та розмір пор пористому відпаленому титані ВІДПОВІДНО Унікальні результати було отримано при дорівнюють 260 МПа, 290 МПа та =32% Об'єм пор вакуумному відпалові конденсатів Вакуумний та середній розмір пор в конденсатах пористого відпал призводить до різкого підвищення нікелю регулюється в діапазоні від 0 до 40% та від характеристик МІЦНОСТІ ОВ пристих конденсатів 0,2 до 1,2мкм ВІДПОВІДНО досягає 650 920 МПа, а а 0 2 - 630 810 МПа При цьому, відносне подовження конденсатів 3 Отримання мікропористого матеріалу на знаходиться на рівні 2,4 6,7% Треба підкреслити, основі сплаву Ni - 20%Сг що за механічною МІЦНІСТЮ пористі конденсати Отримання мікропористого матеріалу на після вакуумного відпалу перевершують литий та основі сплаву Ni-20%Cr проводили по тій самій конденсований титан майже ВДВІЧІ та досягають схемі, що і пористого нікелю За механічними рівня МІЦНОСТІ, характерного для властивостями мікропористий ніхромовий сплав з об'ємом пор до 40% перевершує масивний складнолегованих титанових сплавів [8] На конденсований NiCr в 1,3 1,6 раза Об'єм та сьогодні остаточно не з'ясовано механізм різкого розмір пор регулюються в діапазоні від 0 до 40% підвищення характеристик МІЦНОСТІ Але можна та 0,2 1,2мкм ВІДПОВІДНО припустити, що одночасно з вилученням хлориду натрію різко активізуються дифузійні процеси в Наведені вище приклади здійснення способу самому металевому титановому каркасі отримання пористих конденсованих матеріалів Зростання контактної поверхні при спеченні впевнено свідчить про його універсальність Є зумовлено дифузійною течією особливого роду можливість отримання мікропористих матеріалів дефектів-вакансій від місць з більш високою на основі практично всіх металів, металевих концентрацією (в приконтактних ділянках NaCI-Ti) сплавів Унікальною можливістю методу є до місць з більш низькою концентрацією отримання пористих матеріалів з підвищеними Додаткове підвищення МІЦНОСТІ В пористому титані механічними характеристиками при одночасному в порівнянні з монолітним конденсованим титаном зниженні їх питомої ваги Запропонований спосіб також може бути зумовлене взаємодією хлориду знайде використання для отримання спеціальних натрію з титаном Але рентгенівський аналіз матеріалів для авіаційної, космічної техніки, для відпалених зразків методом енергетичної виготовлення спеціальних фільтрів, каталізаторів і дисперсії показав відсутність СЛІДІВ хлору та т д 4 Отримання мікропористого молібдену натрію Отримання мікропористого молібдену за тією ж схемою, що і пористих титану, нікелю й сплаву Типова структура пористого конденсованого Ni-20%Cr титану наведено на фігЗ(а.б) На малюнку фіг За добре видно, що за допомогою електронноВ якості вилучуваного компоненту було променевої технології вдається забезпечити використано фтори магнію MgF2 конденсовані високу однорідність розподілу пор в об'ємі системи Mo-MgF2 отримували при температурі матеріалу При цьому також забезпечується підкладки 1000°С Концентрацію фтористого 46855 14 13 магнію в конденсатах змінювали в діапазоні від 3,5 4 Л И Тучинский Композиционные до 40% за масою Отримані конденсати піддали материалы, получаемые методом пропитки М високотемпературному вакуумному відпалу при Металлургия, 1986, 206 с температурах 1300 1500°С Об'єм пор та 5 В К Вирянюк, В Б Орденко середній розмір пор в конденсатах пористого Классификация методов и технологии молібдену регулюється в діапазоні від 0 до 36% та производства высокопористых від 0,1 до 1,3мкм, ВІДПОВІДНО металлокерамических материалов /Сообщение 1/ Порошковая металлургия, №9, 1967, С 10-17 Література До заявки на винахід " Спосіб отримання 6 Б Е Патон, Б А Мовчан, Н И Гречанюк, А пористих матеріалів" В Демчишин Способ получения композиционных покрытий А С СССР №762452 от 16 05 1980 г 1 Б Ф Шибряев Пористые проницаемые спеченные материалы М Металлургия, 1982, 165 7 Ю В Найдич Контактные явления в с металлических расплавах К Наукова думка, 1972,196с 2 А Д Мошков Пористые антифрикционные материалы М Машиностроение, 1968,204 с 8 Н П Лякишев, Ю Л Плинер, С И Лапко 3 С М Кац Высокотемпературные Сплавы и стали с титаном М Металлургия, 1985, теплоизоляционные материалы М Металлургия, 230 с 1981,231с ФІГ. 1 Фіг. 2 15 46855 Фіг. За Фіг. 36 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 16

ДивитисяДодаткова інформація

Автори англійськоюHrechaniuk Mykola Ivanovych, Osokin Valentyn Oleksanrovych, Hrechaniuk Ihor Mykolaiovych, Piiuk Yevhen Leonidovych

Автори російськоюГречанюк Николай Иванович, Осокин Валентин Александрович, Гречанюк Игорь Николаевич, Пиюк Евгений Леонидович

МПК / Мітки

МПК: C23C 14/54, C23C 14/28, B22F 3/11, C23C 14/14

Мітки: отримання, спосіб, матеріалів, пористих

Код посилання

<a href="https://ua.patents.su/8-46855-sposib-otrimannya-poristikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання пористих матеріалів</a>

Попередній патент: Спосіб виготовлення штампа та вигравіруваний предмет, зокрема штамп (варіанти)

Наступний патент: Лазерний пристрій

Випадковий патент: Рідинний ракетний двигун багаторазового включення з турбонасосною системою подачі компонентів палива