Спосіб одержання високодисперсного феромагнітного порошку

Номер патенту: 2984

Опубліковано: 26.12.1994

Автори: Багрій Василь Андрійович, Соколов Іван Юрійович, Желібо Євгеній Петрович, Іщук Віктор Левкович, Ярковець Франц Альбінович, Ремез Сергій Васильович, Швець Тамара Михайлівна, Гутовський Георгій Сергійович

Формула / Реферат

Способ получения високодисперсного ферромагнитного порошка, включающий электроосаждение магнитных частиц в двухслойной электролитической ванне, содержащей в верхнем углеводородном слое смесь поверхностно-активного вещества с кремнийорганическим олигомером линейного строения, а в нижнем — водные растворы солей железа и кобальта, последующее отделение, промывку и стабилизацию порошка

термостойкими полифункциональными кремнийорганическими соединениями, термообработку порошка нагревом при линейном подъеме температуры с выдержкой в среде водорода при конечной температуре, отличающийся тем, что, с целью повышения временной стабильности магнитных свойств порошка и эффективности процесса его получения, термообработку ведут при непрерывном перемешивании порошка, причем нагрев порошка ведут под вакуумом до конечной температуры 300—350 °С.

Текст

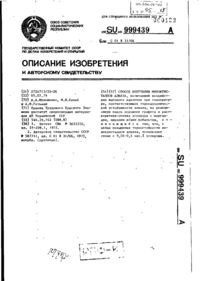

Изобретение относится к получению высокодисперсного ферромагнитного порошка железа и сплавов железокобальт, предназначенных для микропорошковых магнитов. Цель - повы шение временной стабильности магнитных свойств порошка и эффективности процесса его получения. Способ включает электроосаждение магнитных частиц в двухслойной электролитической ванне (верхний слой - смесь углеводорода, поверхностно-активного вещества и кремнийорганического олигомера, нижний слой - водные растворы солей железа н кобальта). После осаждения и сушки порошок термообрабатывают нагревом до 300-350 С в вакууме с выдержкой при этой температуре в водороде. Получены порошки железа с Вг = 7900-8000 Гс, Bs = = 13500-14800 Гс и Не = 1280-1375 Э и порошки сплава железо-кобальт с Вг = 9800-9900 Гс, Bs = 15000-16000 Гс и Не = 14600-1500 Э. После 12 мес хранения снижение индукции насыщения Bs не превышает 5,4% для порошков железа и 3,4% для порошка железо-кобальт. 1 табл. С 35 О Изобретение относится к порошковой металлургии, в частности к споІ собам получения высокодисперсных порошков металлов и сплавов, и может быть использовано при производстве порошков для радиоэлектроники, вычислительной техники и других областей техники. Целью изобретения является повы, шение временной стабильности магнитных свойств порошка и эффективности процесса его получения. В способе получения высокодисперсного ферромагнитного порядка, вклю42-90 чающем электроосакдение магнитных частиц в двухслойной электролитической ванне, углеводородный слой которой содержит смесь поверхностно-активного вещества с кремнийорганическим линейным олигомером, отделение и промывку порошка горячим толуолом, введение в промытый порошок 414 мас.% термостойкого полифункционального кремнийорганического мономера или олигомера и термообработку порошка нагревом при линейном подъеме температуры с выдержкой в среде водорода при конечной температуре^ 1607440 в случае получения сплава Fe:Со = і термообработку ведут при непрерыв= 60:40. Значение рН электролита 3,5ном перемешивании порошка, причем 4,5, температура 45-75°С, катодная нагрев порошка ведут под вакуумом плотность тока 20 А/дм , скорость до конечной температуры 300-350°С. вращения катода 60 об/мин, продолжиТермообработка порошка при непретельность электролиза 2-3 ч. Во время рывном перемешивании во вращающемся электроосаждения провопят магнитную реакторе в сочетании с нагревом повыборку порошка. После окончания элерошка под вакуумом до конечной темктролиза верхний слой отделяют от пературы и выдержкой в среде водо10 нижнего, извлекают остатки порошка, рода при конечной температуре позполученный порошок промывают и отживоляет повысить эффективность восмают от избытка растворителя. В отжастановительного отжига порошков при тый черный порошок, напоминающий пасболее низкой (300~350°С) конечной тообразную массу - смесь с растворитемпературе термообработки и полу15 телем, добавляют дополнительно при чать порошки с высокими исходными перемешивании кремнийорганический магнитными свойствами. Повышение времаномер или олигомер в количестве 4менной стабильности магнитных 14 мас.%. Затем порошок загружают в свойств порошков достигается проведетермостойкий кварцевый реактор, соением термообработки при более низкой конечной температуре, при которой не 20 диненный с приводным двигателем и снабженный приспособлениями для созпроисходит термодеструкция олигомедания вакуума и подачи водорода. Раров и нарушение сплошности кремнийбочую зону реактора помещают в муорганического слоя, защищающего часфельную печь, имеющую скорость нагре-: тицы порошка от окисления. 25 ва 5-7 град/мин. Поочередно включают Способ осуществляется следующим приводной двигатель, вакуумный насос образом. и муфельную печь. Испаряющийся в проБ электролизер закрытого типа, цессе вакуумной термообработки растоборудованный вращающимся катодом и воритель проходит через обратный хонеподвижным анодом из Армко-железа в лодильник с водяным охлаждением, 30 случае получения порошка железа и конденсируется и собирается в приемдополнительно анодом из кобальта марнике. Проскоки паров растворителя ки К- 1 в случае получения порошка поглощаются криогенной ловушкой. Инсплава железо-кобальт, заливают водтенсивная отгонка растоворителя проный раствор соли осаждаемого металла, 35 исходит в первые 45-60 мин термообнапример раствор хлористого железа работки. По прекращению конденсации (FeCl_. 4 Н й 6 ) при получении-порошка растворителя (45-60 мин) вакуум отклюжелеза и смеси солей ( чают и последующую термообработку + СоС1а* 6Н 2 О) порошка проводят в среде остроосушен-сплава железо-кобальт. 40 ного водорода. К этому времени темпераЗатем наслаивают смесь кремнииортура в печи достигает заданного конечганического олигомера и олеиновой ного значения 300-350 С. Выдержку при кислоты в органическом растворителе, конечной температуре проводят в тене смешивающимся с водой. Температучение 1,5-2 ч. ру в электролизере поддерживают с 45 После окончания термообработки напомощью термостата. При наложении грев отключают, реактор выдвигают из электрического поля и вращении катода зоны нагрева и он, вращаясь, остывает происходит электроосаждение и флотана воздухе 18-20 С. иия магнитных частиц из нижнего слоя П р и м е р ы. В электролизер заванны в верхний. 50 ливали 17 л водного раствора соли осажРежим электроосаждения магнитнодаемого металла^например раствор хлого порошка для примеров конкретного ристого железа (FeClz- 4Vg0)npH получевыполнения способа составляет: верхнии порошка железа и смеси солей ний слой 0,5-1 мас.% жирной кислоты, (FeCl r 4Н^0 + СоС12Мб_Н£0) при получе1-12 мйс. % кремнииорганического олигоо нии порошка сплава железо-кобальт. мера остальное растворитель1, нижний Общая концентрация электролита в обослой - водный раствор g ^ их случаях составляла 30 г/л. Соотно(30 г/л) при получении порошка желешение ионов железа и кобальта в элеза и FeClV 4Н 2 0 + CoCV6HfcO (30 г/л) 5 1607440 ктролите при получении порошка сплава В таблице приведены характеристики было равно 60:40. Затем наслаивали не порошков железа и сплава железо-космешивающейся с водой толуольный бальт, полученных при конечной темраствор и смеси олеиновой кислоты пературе 300-350°С (предложенный спо(1 мас.%) и полидиметилсилоксандисоб), 275 и 375°С (при выходе конечола (6 мас.%) Устанавливали темпеной температуры за пределы изобрературу электролита 45+1 С с помощью тения) и известным (2) способом. термостата. Напряжение на клеммах Как следует из таблицы, предлованны 15 В. Токовая нагрузка на элеженный способ позволяет получать вы10 ктролизере 50 А, плотность тока на сокодисперсные порошки железа и сплакатоде 20 А/дм . Скорость вращения ва железо-кобальт с более высокой катода 60 об/мин. Значение рН элевременной стабильностью магнитных ктролита составляло 3,5. Продолжисвойств, чем известный (2) способ. тельность электролиза 2 ч. В течение После 1 года хранения порошков в 15 электролиза проводили магнитную выоткрытой атмосфере магнитные свойстборку порошка. Полученный черный ва порошков, полученных предложенным порошок промывали горячим (70 С) тоспособом, составляли для железа Не = луолом и отжимали от избытка раство* 1280-1350 Э, Вг = 7500-7900 Гс, рителя. В порошок при тщательном пе20 Bs = 13200-14000 Tct ДЛЯ сплава жеремешивании вводили 5 г полиметилсилезо-кобальт (Fe:Co = 60:40) Не локсана (лак КО-554), что составля= 1460-1500 Э, Вг = 9750-9800 Гс, ло 5% от массы сухого порошка. ПолуBs = 1480-1550 Гс. Уменьшение магченную пасту порошка в количестве нитной индукции насыщения Bs желез500 г загружали в термостойкий квар25 ного порошка составило 2,2-5,4%, поцевый реактор ротационного испаритерошка сплава железо-кобальт 1,3-3,4%. ля ИР-1М2, соединенный конструктивно После такой же выдержки порошки, с приводным двигателем и снабженный полученные известным (2) способом приспособлениями для создания вакуума имели для железа Не = 1300 Э, Вг = и подачи водорода. Реактор помещали в муфельную печь. Поочередно включали 30 = 4500 Гс, Рг = 6750 TcJ для сплава железо-кобальт Не = 1480 Э, Вг = приводной двигатель, вакуумный на= 6000 Гс, Bs ~ 9800 Гс. За это вресос и муфельную печь. Скорость врамя уменьшение Bs железного порошка щения реактора составляла 30 об/мин, составило 55%, а порошка сплава жескорость подъема температуры в печи лезо-кобальт 41%. 6 град/мин. 35 Из таблицы следует также, что при Испаряющийся в процессе термообвыходе за пределы изобретения по коработки растворитель проходил через нечной температуре обработки либо обратный холодильник с водяным охснижаются магнитные свойства порошлаждением, конденсировался и собика (при пониженной температуре), 40 либо резко возрастают потери свойств рался в приемнике. Конденсат - чистый толуол в количестве 400 г оставляли при хранении порошка (при повышенной для повторного использования. Проскотемпературе обработки). ки паров растворителя поглощали лоПредложенный способ позволяет, вушкой, охлаждаемой жидким азотом. кроме того, более чем в два раза 45 ( с 13 до 5 ч) сократить суммарное После отгонки растворителя вакуум отключали. К этому времени (50 мин) время получения порошка, снизить температура в печи достигала заданноэнергоемкость технологического прого конечного значения, указанного в цесса на 21 кВт'ч/1 кг порошка (22%) таблице. Последующую термообработку 50 утилизировать до 4 кг растворителя на порошка выдержкой при конечной тем1 кг порошка, который в известном пературе проводили в течение 2 ч в (2) способе безвозвратно теряется при среде острооеушенного водорода. Посушке и термообработке порошка. сле окончания термообработки нагрев Использование изобретения позволит отключали, реактор выдвигали из зоны улучшить качество высокодисперсных 55 порошков металлов и сплавов для микнагрева и он, вращаясь, остывал до 18-20°С. ропорошковых постоянных магнитов при Магнитные свойства порошков измеодновременном повышении экономичряли на вибромагнитометре. ности их получения. 8 1607440 Ф о р м у л а и з о б р е т е н и я кремнийорганическими соединениями, Способ получения высокодисперснотермообработку порошка нагревом при го ферромагнитного порошка, включаюлинейном подъеме температуры с выдержпщй электроосаждение магнитных чаской в среде водорода при конечной j тиц в двухслойной электролитической температуре, о т л и ч а ю щ и й с я ванне, содержащей в верхнем углевотем, что, с целью повышения вредородном слое смесь поверхностно-акменной стабильности магнитных свойств тивного вещества с кремнийорганичепорошка и эффективности процесса его ским олигомером линейного строения, получения, термообработку ведут при 10 непрерывном перемешивании порошка, а в нижнем - водные растворы солей железа и кобальта, последующее отдепричем нагрев порошка ведут под валение, промывку и стабилизацию порошкуумом до конечной температуры 300ка термостойкими полифункциональными 350°С. Материал пороти Магнитные свойства порошков Конечная температура овработхк, °С Железо Вс,. Э 275 300 325 350 Железокобальт (Fe:Co> * 60:40 Железо*. Железокобальт* (60:40) после 12-месячного хранения ИСХОДНЫХ 375 275 300 325 350 * 375 500 400 1070 1375 1280 1350 1340 1200 1500 1510 1480 1500 1350 1500 Вг, Гс 5800 8000 8000 7900 8000 6100 9800 9900 9900 9900 8000 9900 Bs, Гс Не, Э 8000 14000 13500 14800 15000 8600 15000' 16000 15400 16200 15000 16500 1050 1350 1280 1330 1340 1200 1460 t500 1470 1500 1320 J480 . ' Вг, Гс 1 Вз, Гс 5700 7900 7800 7500 5400 6100 9750 9800 9750 5600 4500 6000 7900 13500 13200 14000 6900 8570 14800 15500 15100 10350 6750 9800 Снижение Bs, Z ЬЗ 3,6 2,2 5,4 54 0,3 1,3 3,4 2 36 55 41 Нзаестгай (2) способ. Редактори. Васильева Составитель А-»~Абросимов Техред л . Олийнык Корректор Л, Патай Заказ 3929/ ДСП ,. Тираж 262 Подписное" ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская н а б . , д . 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of finely dispersed ferromagnetic powder

Автори англійськоюZhelibo Yevhenii Petrovych, Bahrii Vasyl Andriiovych, Remez Serhii Vasyliovych, Shvets Tamara Mykhailivna, Ischuk Viktor Levkovych, Hutovskyi Heorhii Serhiiovych, Yarkovets Frants Albinovych, Sokolov Ivan Yuriiovych

Назва патенту російськоюСпособ получения высокодисперсного ферромагнитного порошка

Автори російськоюЖелибо Евгений Петрович, Багрий Василий Андреевич, Ремез Сергей Васильевич, Швец Тамара Михайловна, Ищук Виктор Левкович, Гутовский Георгий Сергеевич, Ярковець Франц Альбинович, Соколов Иван Юриевич

МПК / Мітки

МПК: B22F 1/00, C25C 5/00, C22C 33/02

Мітки: спосіб, одержання, високодисперсного, порошку, феромагнітного

Код посилання

<a href="https://ua.patents.su/4-2984-sposib-oderzhannya-visokodispersnogo-feromagnitnogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання високодисперсного феромагнітного порошку</a>

Попередній патент: Пристрій для очищення рідини в електричному полі

Наступний патент: Інструментальна сталь

Випадковий патент: Охолоджувальна рідина