Спосіб нанесення покриття з металевого порошку

Номер патенту: 5324

Опубліковано: 28.12.1994

Автори: Король Станіслав Миколайович, Пунько Василь Сергійович, Гладченко Олександр Миколайович, Сазонов Віктор Васильович

Формула / Реферат

1. Способ нанесення покрытия из металлического порошка на цилиндрическую поверхность заготовки, включающий вращение и нагрев заготовки и одновременное осевое перемещение источника нагрева, подачу порошка на покрываемую поверхность с помощью транспортирующего газа, отличающийся тем, что, с целью повышения износостойкости покрытия, плавление порошка ведут в зоне, ширина которой не превышает 0,15 от номинального диаметра покрываемой поверхности, порошок подают в среднюю часть зоны плавления тангенциально к покрываемой поверхности со скоростью, равной линейной скорости этой поверхности, при этом гравитационный коэффициент в слое покрытия поддерживают равным 20 ... 70.

2. Способ по п. 1, отличающийся тем, что, с целью обеспечения равномерной толщины покрытия, порошок в зону плавления подают с постоянным расходом, который устанавливают на 3 ... 5 % больше расчетного значения, соответствующего требуемой толщине покрытия.

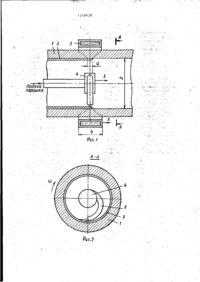

Текст

ДНЯ СЛУЖЕБНОГО ПОЛЬЗОВАНИЯ 3 F 3 t № союз советских СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (|ЭЗ ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГННТ СССР К А1 1 (21) АЗбЮШ?-7 (22) 06.11.87 (71) Украинский научно-исследовательский и конструкторский институт по разработке машин и оборудования для переработки пластических масс, резины и искусственной кожи (72) А.Н.Гладченко, В.В.Сазонов, С.Н.Король и В.С.Пунько '(53) 621.791-763.1.639(088.8) (56) Авторское свидетельство СССР № 980965, кл, В 22 F 7/ОА, 1981. (5і*) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА (57) Изобретение относится к технологии машиностроения, в частности к способам нанесения износостойких покрытий на внутренние поверхности цилиндрических деталей, и может " быть использовано для получения длинномерных биметаллических экструдеров и др. изделий. Цель изобретения - повышение качества покрытия при изго товлении длинномерных биметаллических цилиндров и обеспечения точности толщины покрытия. Способ включает вращение и нагрев заготовки и одновременное осевое перемещение источника нагрева. Подают порошок на покрываемую поверхность с помощью транспортирующего газа. Плавление порошка ведут в зоне, не превышающей 0,15 от номинального диаметра покрываемой поверхности. Порошок подают в среднюю часть зоны пларления тангенциально к покрываемой поверхности со скоростью, равной окружной скорости этой поверхности Гравитационный коэффициент в слое поддерживают равным 2П...70. Порошок в зону плавления подают с постоянным расходом. Расход устанавливают на 3~5% больше расчетного значения, соответсгвующего толщине покрытия. Трудоемкость снижается в связи с исключением дополнительной обработки, 1 з ,п„ф-лы, 2 ил. Изобретение относится к технологии машиностроения, в маетности к способам нанесения износостойких покрытий на внутренние поверхности цилиндрических деталей, и может быть использовано для полумения длинномерных биметаллических цилиндров экструдеров и др. изделий. Цель изобретения - повышение качества покрыт ия при изготовлении длинномерных биметаллических цилиндров и обеспечение томности толщины покрытия. Предлагаемый способ нанесения покрытий из металлического порошка на внутреннюю поверхность цилиндров иллюстрируется фиг. 1-3, примем на фиг. 3 приняты обозначения: о - весовой износ покрытия при экгплудтации, мг/ч; & - твердость покрытия, HRC; q - коэффициент гравитации. Предлагаемый способ заключается в следующем. Деталь 1 (фиг.1), І а вн>тремнюю поверхность которой наносят покрытие 2, приводят во вращение вокруг горизонтальной оси с угловой скоростью (0 . Нагрев осуществляют, например, наружным кольцевым о/іновитковым индуктором 3. Ширину индуктора 9-S2 00 3 1718^70 b подбирают такой, чтобы ширина зоД (/ - горячая глубина проникновены а внутренней поверхности детали, ния тока, зависящая от рат разогретой до технологическом тембочей частоты, мм. Для пературы, составляла не более 0,15 стали, нагретой выше точот номинального диаметра Г) покрываеки магнитных превращений мой поверхности. Порошковый сплав подают в зону & 1 = "•рЧ"— ( f * частос ~ плавления от дозатора (на фиг. не та тока в Гц). показан) с помощью транспортирующе-Q Соотношение (1) справедливо для го газа питатетелем h. р^гя придания стальных цилиндров с толщинами стенок струе порошка тангенциального направв пределах 10...40 мм при использоваления выходной патрубок 5 питателя нии звукового диапазона частот. изогнут по спирали в направленииУстановлено, что оптимальной с вращения цилиндра. В процессе наплав-*с точки зрения качества получаемого ки индуктор синхронно с порошковым покрытия (сплошности, разнотолщиннопитателем перемещают в осевом насти, эксплуатационных свойств и стаправлении со скоростью ^ (м/с). бильности пооцесса) является нанесеСпособ может быть осуществлен при ние покрытия в зоне, не превышающей использовании любого источника тепла 20 0,15 номинального диаметра наплавляе(например, печного), с удельной „ мой поверхности. Для образования зомощностью в пределах 0 , 5 - . . 1 , 0 кВт/см. ны плавления порошка оптимальной При индукционном способе нагрева ширины (не более 0,15 номинального ширину индуктора определяют исходя 25 диаметра наплавляемой поверхности) из следующих соображений. необходимо использовать индуктор, шиШирина зоны плавления существенно рина которого на *i0~50% превышает трезависит от двух факторов: распреде1 буемую для данного диаметра наплавления индуктированного. тока на поляемой поверхности ширину зоны плавверхности детали и утечки тепла в неления. Затем опытным путем подбирают нагретую массу металла. 30 скорость перемещения индуктора, при Приближенно можно считать распрекоторой ширина зоны плавления достиделение плотности индуктированного гает оптимального значения. тока (в пределах глубины его проникновения) равномерным. При этом шириВажнейшей положительной особенна активного слоя почти совпадает с 35 ностью центробежного способа наплавшириной индуктирующего провода, а ки является наличие перегрузок в наглубина зависит от частоты тока. плавляемом слое, которые обусловлены Интенсивность теплоотвода в ненагрецентробежными силами. Указанные петую массу детали, при прочих равных регрузки способствуют получению ело-, условиях, определяется ее геометри,ев без шлаковых и газовых включений,1ческими размерами и, в частности, [что и обеспечивает их высокие толщиной стенки. механические свойства и эксплуатациНайдено эмпирическое соотношение, онные качества. учитывающее названные факторы и позКоличественной характеристикой воляющее определять ширину индуктора, перегрузок служит безразмерная велиобеспечивающую требуемую ширину зоны чина - гравитационный коэффициент q, плавления (не более 0,15 от номиналь" представляющий собой отношение центного диаметра покрываемого изделия): робежной силы Sj^g s действующей на каждый элементарный объем наплавля50 емого сплава к весу Р этого же объTOUV ема сплава где Ъ максимально допустимая ширина индуктора, мм? номинальный диаметр наплавляемой поверхности, им,' толщина стенки цилиндра, мм; Л 2 L_ я «_к 55 (2) где m - масса единичного объема сплава; W - угловая* скорость наплавляемой заготовки," 171 R - радиус центра масс рассматриваемого объема ; g - ускорение свобсдного падения. 5 І Из формулы ( 1 ) , видно, что при значении радиуса наплавляемой поверхности R изменять значение гравитационного коэффициента можно путем изменения угловой скорости. 10 .Для поддержания оптимальных значений гравитационного коэффициента п слое наплавки необходимо "совершить активные действия", заключающиеся в определении нужной угловой скорости 15 вращения наплавляемой трубы. Используя формулу (2) и учитывая, что С = О = ~ п / 3 0 , Где п - частота вращения заготовки, об/мин, a g - 9,81 м/с 2 , можно получить выражение для подсче- 20 та требуемой частоты вращения заготовки, при которой гравитационный коэффициент имеет значения q = 20-70• П = T = (134-250).-- 25 где R - радиус наплавляемой поверхности. Нанесение покрытия центробежным 30 способом производят при оптимальных перегрузках, которым соответствуют значения коэффициентов гравитации, находящихся в пределах 20...70. Наплавка при указанных характеристиках перегрузок обеспечивает минимальное 35 количество дефектов типа пор, включений, несплошностей в наплавленном слое, благодаря чему повышается его твердость и износостойкость. Верх40 ний предел коэффициента гравитации ограничен появлением ликвации сплава в процессе наплавки, а также условиями безопасности при проведении наплавочных работ. 45 Высокая чистота поверхности наплавленного слоя достигается исключением разброса порошка и его хаотичного движения в полости наплавляемой детали. В предлагаемом способе подачу порошка осуществляют ком- - 0 > пэктной струей с соблюдением равенства векторов линейных скоростей точек наплавляемой поверхности и гранул сплава. При этом одинаковое направление скоростей обеспечивается тан- $$ генциальной по отношению к наплавляемой поверхности полачей сплава, а для соблюдения равенства модулей указанных скоростей диаметр d выходного отверстия порошкового питателя определяют расчетом. Размерная точность нанесения покрытия предлагаемым способом достигается при постоянном расходе порошка, причем отклонение Дп толщины покрытия от номинальной величины h и отклонение расхода порошка Д р п связаны соотношением Дп = Ки * —~*~ ) \J ) где Q n - расход порошка, соответствующий номинальной толщине покрытия? К - эмпирический коэффициент, учитывающий превышение расхода подачи порошка при наплавке над расчетным и принимаемый 1,03~1»85 Размерную точность толщины наплавленного слоя в предлагаемом способе наплавки достигают постоянным расходом порошкового сплава. Для этого используют дозатор, который устанавливают в магистрали подачи порошкового сплава. Может быть применен, например, дисковый дозатор с регулируемой подачей сплава. Точность толщины наплавленного слоя зависит от величины изменения подачи сплава во времени, определяемой конструкцией дозатора. Оценку точности толщины слоя производят по формуле ( 1 ) , в которой с помощью эмпирического коэффициента К учитывают окисление, угар, образование химических связей в сплаве в процессе плавления. Применение дозированной подачи сплава с возможностью изменения расхода порошка в процессе наплавки позволяет получить изделия не только с равномерной, но и с изменяемой по длине толщиной наплавленного слоя. Пример 1. Нанесение покрытия из сплава ПГ-СР k на внутреннюю поверхность цилиндров производят при разных, но близких значениях расхода порошкового сплава, которые в двух смежных опытах имитируют отклонение дозирования сплава. Значение отклонения дозирования принято 0,03, (А) 1718U70 где U Q n ; = Q n u , - < Ь ( , Q«\ , Q O i M значение расходов порошкового сплава в двух следующих друг за другом опытах. Заданная номинальная толщина слоя напланки - 2 мм. Наплавляемые заготовки имели следующие геометрические размеры: наружный диаметр 130 мм; внутренний диаметр D 9^±0,05 м " - рабочая длина м, 1 100 им. Основные параметры режима наплавки; • ширина кольцевой зону расплава, Ю мм; коэффициент гравитации на наплавляемой поверхности 50; расход транспортирующего газа 8 л/мин; скорость поступатетельного перемещения порошкового питателя 35 мм/мин, Внутренний диаметр 1 < цилиндров ) после наплавки измеряли с помощью индикаторного нутрометра с точностью до 0,01 мм. Затем производили вычисления: 1) толщина слоя hj Ширину кольцевой зоны расплава во всех опытах поддерживали в предепа х 6-8 мм. Требуемое значение коэффициента гравитации обеспечивали путем з а дания соответствующей частоты в р а щения з а г о т о в к и , которую рассчитывали по Формуле 10 где 15 20 " 30 - 0,5(Г) - D f ) , 2) значения & h( = h 1 f 1 - h ; , где h; и hUi - толщина слоев наплавки при расходах соответственно 35 3) значения отношения Ah/h,, коэффициента К, Ah —---» Результаты вычислений приведены в таблице. Приведенные в таблице результаты подтверждают, что оптимальные з н а чения эмпирического коэффициента К находятся в пределах 1,03 — 1 , 0 5 . 8 40 45 П р и м е р 2 . Нанесение покры50 тия из сплава ПГ-СР k на внутреннюю поверхность цилиндров производили при различных значениях коэйФициента гравитации. Заготовки имели следующие г е о метрические размеры: внутренний д и а - 55 метр (покрываемая поверхность) 60 мм? дружный диаметр 90 «м; длина 150мм, териал заготовок - сталь 2 0 . п - частота вращения з а г о т о в к и , об/мин і П - коэффициент гравитации,' g - ускорение свободного падения (g = 9 , 8 м / с 2 ) ; F - радиус наплавляемой поверхн о с т и , м. Качество покрытий оценивали по следующим характеристикам: износос т о й к о с т ь ; показатели твердости (НРС); шероховатость поверхности. Износ определяли по потере массы образцов в процессе испытаний в течение регламентированного времени. Взвешивание образцов производили с помощью аналитических весов марки ВЛР-200 (точность взвешивания н-0,0005 г ) . Для определения твердости использовали твердомер типа Роквелл. Параметры шероховатости контролировали профилограФом - профилометром модели 203 ВЭИ " К а л и б р " . Результаты опытов приведены на ф и г . 3 . Видно, что покрытия, полученные при значениях коэффициента г р а в и т а ции q = А , 5 - 2 0 , имеют относительно низкую поверхностную т в е р д о с т ь , что обусловливает высокие показатели их весовых износов. В данном интервале коэффициентов гравитации твердость достигает своего наибольшего значения. При возрастании коэффициента гравитации в пределах 20-130 поверхностная твердость практически не и з меняется, а весовые износы незначительно снижаются. Таким образом, исследования подтверждают, что нижним пределом оптимальных значений коэффициента гравитации является е г о в е личина q = 2 0 . Верхний предел коэффициента о г р а ничивается требованиями к шероховатости поверхности. Так, при значениях q 70 качество поверхности значительно снижается, высота неровностей профиля может Достигать R 2 - 1бО мкм, что делает невозможным использование наплавленных деталей в узлах сочленений без механической обработки. Снижение качества поверхности покрытий при q > 70 связано с ростом амплитуды вибрацион- 1 0 ных нагрузок, так как увеличение коэффициента гравитации, производят за счет повышения частоты вращения детали. Использование предлагаемого споJ5 соба наплавки внутренней поверхности цилиндрических изделий обеспечивает повышение износостойкости биметаллических цилиндров в 1,5-2 раза за счет высокого качества наплавленного слоя ?п (твердость, сцепление с материалом основы, оптимизация структурного и фазового составов), снижение трудоемкости изготовления биметаллических цилмндров в связи с исключением механи- 25 ческой обработки после наплавки или применением только финишных операций шлифование, полирование), а также позволяет создавать высокопроизводительное оборудование по износостой- 30 кой наплавке длинномерных цилиндров с механизацией процесса засыпки порошкового сплава, что особенно 155 160 165 170 175 180 5 5 5 5 5 0,031 0,030 0,029 0,028 0,027 важно в условиях вредного производства наплавки сплавами на основе никеля и хрома. Ф о р м у л а и з о б р е т е н и я І .Способ нанесения покрытия из металлического порошка на цилиндрическую поверхность заготовки, включающий вращение и нагрев заготовки и одновременное осевое перемещение источника нагрева, подачу порошка на покрываемую поверхность с помощью транспортирующего газа, о т л и ч а ю щ и й с я тем, что, с целью повышения износостойкости покрытия, плавление порошка ведут в зоне, ширина которой не превышает 0,15 от номинального диаметра покрываемой поверхности, порошок подают в среднюю часть зоны плавления тангенциально к покрываемой поверхности со скоростью, равной линейной скорости этой поверхности, при этом гравитационный коэффициент в слое покрытия поддерживают равным 2 0 . . . 7 0 . 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что, с целью обеспечения равномерной толщины покрытия, порошок в зону плавления подают с постоянным расходом, который устанавливают на 3...5% больше расчетного значения, соответствующего требуемой толщине покрытия. 0,0325 0,0312 о,озоо 0,0292 0,0280 1,049 1,040 1,035 1,043 1,037 Фиг.1 А-А 1718^70 Редактор Т.Зубкова Заказ 808/ДСП Составитель В.Зотин Техред л.Олийнык Корректор А.Обручар Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 10]

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of application of coating from powdered metal

Автори англійськоюHladchenko Oleksandr Mykolaiovych, Sazonov Viktor Vasyliovych, Korol Stanislav Mykolaiovych, Punko Vasyl Serhiiovych

Назва патенту російськоюСпособ нанесения покрытия из металлического порошка

Автори російськоюГладченко Александр Николаевич, Сазонов Виктор Васильевич, Король Станислав Николаевич, Пунько Василий Сергеевич

МПК / Мітки

МПК: B23K 11/06

Мітки: спосіб, нанесення, порошку, покриття, металевого

Код посилання

<a href="https://ua.patents.su/8-5324-sposib-nanesennya-pokrittya-z-metalevogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття з металевого порошку</a>

Попередній патент: Кільце для повітряного охолодження рукавної полімерної плівки

Наступний патент: Пристрій для автоматичного повторного включення асинхронного електродвигуна

Випадковий патент: Спосіб дренування жовчних шляхів