Імпульсна однолінійна система змащення методом “масло-повітря”, наприклад, підшипникових вузлів роликових секцій машини безперервного лиття заготівок

Номер патенту: 54673

Опубліковано: 25.11.2010

Автори: Забелін Анатолій Семенович, Мільчевський Ігор Анатолійович, Супрун Марко Вікторович, Лисяк Олександр Олександрович, Ларіонов Олександр Олексійович, Кирильченко Петро Миколайович, Євтєєв Володимир Никифорович, Власов Сергій Олексійович, Рославкер Валерій Абрамович

Формула / Реферат

1. Імпульсна однолінійна система змащення методом "масло-повітря", наприклад, підшипникових вузлів роликових секцій машини безперервного лиття заготівок (МБЛЗ), що включає станцію змащення з ємністю для рідкого масла, два насоси (основний і резервний), апаратуру контролю і управління мастильним циклом в автоматичному режимі, блоки для формування потоків змащення змішувачів "масло-повітря", дільники потоку змащення, магістралі подачі масла і повітря з пристроями його підготовки, трубопроводи змащення "масло-повітря", сполучені до точок підшипникових вузлів, яка відрізняється тим, що з метою зниження кількості браку при заклинюванні підшипників, підвищення стійкості підшипникових вузлів роликових секцій, підвищення надійності системи змащення роликових секцій, трубки, що проходять, з масло-повітряною сумішшю встановлені на блоці змішувача вертикально і виконані з прозорого матеріалу, наприклад термостійкого скла, причому як мінімум два вихідних отвори блока змішувача об'єднані в загальний вихідний трубопровід, підключений до дільника потоку.

2. Імпульсна система змащення за п. 1, яка відрізняється тим, що дільники потоку містять проміжні і кінцеві ділильні втулки, що забезпечують ділення потоку як мінімум на десять вторинних потоків.

3. Імпульсна система змащення за п. 2, яка відрізняється тим, що проміжні ділильні втулки здійснюють ступінчасте ділення потоків в геометричній прогресії, при цьому виходи останніх проміжних втулок є входами кінцевих ділильних втулок.

4. Система за п. 2, яка відрізняється тим, що усі проміжні і кінцеві ділильні втулки розміщені в єдиному корпусі.

Текст

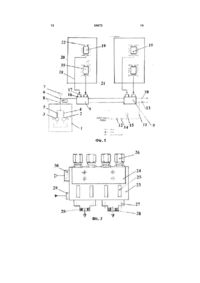

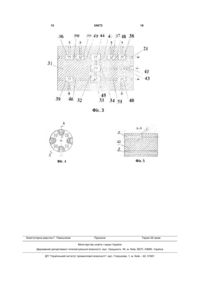

1. Імпульсна однолінійна система змащення методом "масло-повітря", наприклад, підшипникових вузлів роликових секцій машини безперервного лиття заготівок (МБЛЗ), що включає станцію змащення з ємністю для рідкого масла, два насоси (основний і резервний), апаратуру контролю і управління мастильним циклом в автоматичному режимі, блоки для формування потоків змащення змішувачів "масло-повітря", дільники потоку змащення, магістралі подачі масла і повітря з пристроями його підготовки, трубопроводи змащення U 2 (19) 1 3 до точок змащування при великій довжині і розгалуженості підвідних трубопроводів, вимагає високого робочого тиску нагнітального обладнання (більше 20 МПа), але не виключає закупорки труб в зоні високих температур через коксування мастильного матеріалу. Сам процес змащення практично не піддається контролю під час роботи обладнання, а недолік змащення і втрата герметичності часто виявляються тільки при технологічній зупинці МБЛЗ або плановому ремонту. У комплексі вказані чинники призводять до недостатньої стійкості підшипникових вузлів роликових секцій, заклинювання підшипників, гальмування, перекосу або зупинки роликів, що впливає на зниження якості поверхні зливка і не дозволяє підвищити продуктивність, залежну від проведеної кількості плавок без зупинки машини. Окрім підвищення надійності роботи МБЛЗ важливі економія дорогих мастильних матеріалів і поліпшення екологічного стану виробництва. Пластичне мастило належить до самого витратного в металургійному виробництві, оскільки не більше 5 % її беруть участь власне в змазуванні робочих поверхонь місць тертя, а інша маса займає вільні порожнини усередині підшипникового вузла, працює "герметизатором" в зоні зовнішніх дій, накопичувачем вологи, що проникла, і продуктів зносу, чинить опір обертанню, піддається інтенсивному старінню, погано піддається заміні при подачі свіжого масла, а зрештою видавлюється і вимивається, забруднюючи обладнання і очисні споруди. Як відомо, підшипнику кочення роликової секції МБЛЗ потрібний тільки такий об'єм рідкого змащення високої в'язкості, який достатній для утворення еластогідроденамічної плівки між тілами тертя кочення. Збільшення подачі масла не знижує коефіцієнт тертя. Кращим методом для рівномірного і оптимального постачання підшипника рідким маслом є метод "масло-повітря". Суть його в тому, що рідке масло тонким шаром захоплюється по внутрішньому каналу трубопроводу турбулентним потоком повітря і постійно подається до місця тертя, а надмірний тиск повітря усередині підшипникового вузла додатково захищає від проникнення вологи, окалини і інших шкідливих компонентів. Постійний потік повітря забезпечує охолодження тонкого шару змащення, що подається, знижує температуру підшипникового вузла і виключає пожаронебезпечність, оскільки у вузлі знаходиться тільки мінімальна кількість масла. Витрата масла порівняно з пластичними мастильними матеріалами знижується в 20-50 разів. У декілька разів підвищується експлуатаційна стійкість підшипникових вузлів. Обладнання не забруднюється, значно менше навантаження несуть очисні споруди. Знижуються витрати при обслуговуванні, підшипники добре піддаються візуальному контролю і перевірці технічного стану. Відомі також системи змащення "масло-повітря" для змащення підшипникових вузлів МБЛЗ фірм "Rebs" (Німеччина) і "Lincoln" (США, Німеччина) з наступних джерел [2; 3; 4; 5; 6; 7; 8 (прийняте за прототип); ]. Структурна побудова систем змащення "маслоповітря" цих фірм однакове: 54673 4 - нагнітальне обладнання (станції змащення) в комплекті з насосами, датчиками тиску, контрольно-вимірювальною апаратурою, електронними пультами управління мастильним циклом; - пневматичне обладнання з блоками підготовки повітря, регулювальниками тиску, пневмоклапанами з електроуправлінням; - блоки змішувачі, що забезпечують необхідне співвідношення кількості масла і витрати повітря усередині мастильних магістралей; - дільники потоку, що розділяють кожен створений в блоках змішувачів потік змащення "маслоповітря" на декілька потоків; Відзначимо, що для вибору аналога тип нагнітального обладнання не має принципового значення. Для подачі масла до блоків змішувачем застосовують насоси з електричним або пневматичним приводом з дублюванням (основний насос і резервний) через складність і безперервність роботи МБЛЗ. Пневмообладнання уніфіковане і забезпечує витрату і чистоту повітря в необхідних параметрах. Основні принципові відмінності стосуються розподільних мастильних пристроїв – блоків змішувачів і дільників потоку, що формують і розподіляють мастило "масло-повітря" до вузлів тертя. Фірми "Rebs" і "Lincoln" в конструкції блоків змішувачів використовують мастильні живильники прогресивного (послідовного) типу. Фірма "Lincoln" використовує в системах для МБЛЗ також однолінійні (імпульсні) живильники серії SL44, що дозволяють регулювати сумарну подачу прогресивного живильника, джерел [5]. Дільники потоку фірма "Rebs" джерел [1] випускає по патенту Німеччини №2844995, F16N 7/30. Дільник фірми "Rebs" має 2-4 виходи. Конструкція дільника потоку "ECOFLOW" джерел [5]. Представлена в каталожних матеріалах фірми "Lincoln". "ECOFLOW" джерел [ 5 ] має більш максимальне число виходів - 8. У представленій корисній моделі дільник потоку повинен мати не менше десяти виходів змащення. За цією ознакою і за ознакою використання в системі змащення однолінійних живильників в ролі регулювальників подачі масла блоків змішувачів за прототип приймається система змащення "масло-повітря" фірми "Lincoln", принципова схема якої представлена в джерелі [7 ] де на схемі, яка складається із станції змащення, а також з наступних елементів: - дозуючих однолінійних живильників імпульсної дії SL44; - прогресивних живильників SSVD; - блоків змішувачів MB - 4 - L; - дільників потоку первинних EFM2 - В - L і EFM4 - В - L; - дільників потоку вторинних EFM2 - В - S; - повітряної магістралі з підключенням повітря через пневмоклапани з електроуправлінням до кожного блоку змішувача; - масляних магістралей; - трубопроводів змащення "масло-повітря". 5 Станція змащення працює в циклічному автоматичному режимі: подача масла - витримка тиску за часом - скидання тиску - пауза. При включенні станції масло під тиском поступає до однолінійних живильників SL44, які видають налагоджені дози масла прогресивному живильникам SSVD. Живильник SSVD розподіляє мастило в блоки змішувачі MB - 4 - L, з вихідних отворів яких сформоване мастило "масло-повітря" поступає до дільників потоку. Після витримки часу і спрацьовування датчиків наближення живильників прогресивних станція змащення вимикається. Під час паузи однолінійні живильники SL44 перезаряджаються і чекають наступний робочий цикл. Повітря в систему поступає постійно, тому мастильна плівка з дільників потоку поступає до точок змащування теж постійно. Конструктивно прогресивний живильник SSVD притичним способом сполучений із змішуючим блоком MB - 4 - L, утворюючи розподільник DLOV [6]. Масло з прогресивного живильника при його роботі упорскує через зворотні клапана в зону змішування з повітряним потоком відповідного вихідного отвору повітряного розподільника і захоплюється по трубопроводах до вхідних отворів дільників потоку. Позитивною вважається можливість централізованого контролю роботи тільки одним датчиком наближення, сполученим з будьяким з робочих плунжерів живильника, оскільки принцип роботи живильників прогресивного (послідовного) типу обумовлений послідовним переміщенням плунжерів від одного крайнього положення до іншого, а зупинка (заклинювання) будьякого з них зупиняє переміщення інших плунжерів. Але це одночасно є і небажаним чинником - розподільник DLOV зупиняється під час безперервної роботи МБЛЗ. Працездатність підшипникових вузлів за рахунок підведення залишків масла в трубопроводах потоком повітря деякий час зберігається, але пошук несправності і своєчасне, її усунення викликає певні утруднення в умовах небезпечних чинників працюючої МБЛЗ. Крім того, безперебійна робота прогресивних живильників повинна забезпечуватися високою якістю очищення масла, необов'язковим для власне функцій змащення. Високі температурні коливання можуть сприяти заклинюванню плунжерних пар, що виготовляються дуже точно з діаметральними проміжками 5-10 мкм. Недоліком є також неможливість незалежної зміни подачі масла в окремі відведення, оскільки хід плунжера і доза масла мають постійний характер. Частково це питання вирішується застосуванням однолінійного живильника імпульсної дії SL44, що встановлюється в лінію подачі масла до прогресивного живильника. Подача масла однолінійного живильника плавно регулюється і цим досягається зміна загальної подачі прогресивного живильника, але подача по окремих відведеннях залишається як і раніше постійною. Це обмежує технічні можливості системи. Відмова однолінійного живильника також спричиняє за собою зупинку розподільника DLOV, обслуговуючого багато точок змащування роликової секції МБЛЗ через систему первинних і вторинних дільників потоку. 54673 6 Дільник потоку є важливим елементом імпульсних систем змащення "масло-повітря" і призначений для розподілу одного потоку сформованого змащення "масло-повітря" на декілька вторинних потоків. Через відсутність в його конструкції рухливих деталей робота дільника відрізняється високою, майже абсолютною, надійністю навіть в дуже тяжких умовах експлуатації. Це визначає широке використання дільників різних конструкцій в системах змащення МБЛЗ. Для дільника потоку дуже важливо зберігати задану пропорційність розподілу масла, узгоджену з витратою повітря в кожне відведення. Чим більше цих відведень, тим складніше витримати витратні параметри масла і повітря в необхідному співвідношенні в кожному з них. У складних системах вихідний отвір первинного дільника з'єднується з вхідним отвором вторинного. Це дозволяє один потік змащення від блоку змішувача розділити на досить велику кількість потоків, що підключаються безпосередньо до точок змащування. Фірма "Lincoln" встановлює в системах змащення "масло-повітря" дільники потоку ECOFLOW в двох виконаннях. ECOFLOW - L використовується як первинний з кількістю вихідних отворів від 2 до 6. ECOFLOW - S може використовуватися як вторинний дільник з кількістю вихідних отворів 2-8. Конструктивно дільники ECOFLOW - L і ECOFLOW – S відрізняються тільки габаритними розмірами і діаметрами вхідних і вихідних отворів джерел [7.] Дільники представлені в джерелах [6]. Дільник ECOFLOW складається з корпусу прямокутної форми з центральним каналом, сполученим з вхідним штуцером. Вихідні отвори через рівні проміжки радіально сполучені з центральним каналом, в якому послідовно встановлені ділильні втулки. Кожна ділильна втулка по периметру певного діаметру має деяку безліч каналів, званих проміжними, розташованими рівномірно уздовж її центральної осі. Частина проміжних каналів виконані глухими і радіальними отворами сполучені з порожниною відповідного вихідного отвору. Інші проміжні канали виконані наскрізними і їх виходи з'єднуються з кільцевою приймальною порожниною наступної ділильної втулки або з порожниною наступного вихідного отвору, тобто кожна втулка ділить потік на дві частини. Співвідношення кількості наскрізних і радіальних каналів визначає пропорційність ділення потоку кожною ділильною втулкою. У дільника потоку цього способу ділення є ряд істотних недоліків. Перша ділильна втулка при достатній кількості проміжних каналів (чим їх більше, тим ділення точніше) забезпечує ділення основного підвідного потоку, на два потоки в необхідній пропорційності, тобто 2-х відвідний дільник є простим і надійним. Але вже 3-х відвідний дільник представляє складність, оскільки треба в перший вихідний отвір відбирати тільки третину проміжних каналів першої ділильної втулки, а друга ділильна втулка забезпечуватиме мастилом другий і третій вихідні отвори. У 8-ми відвідному дільнику завдання точного ділення ускладнюється значно більше. Перша ді 7 лильна втулка повинна відбирати в перший вихідний отвір тільки 1/8 потоку, що конструктивно і технологічно викликає велику складність, оскільки для достатньої точності співвідношення 1:8 потрібно дуже велике число проміжних каналів. Наступний недолік цієї конструкції - великий опір потоку, який у міру збільшення кількості ділильних втулок пропорційно збільшується. Основна частина повітря прагнутиме до найближчого вихідного отвору. Цю нерівномірність витрати повітря по вихідних отворах усувають дросельними шайбами, ефективність яких не стабільна при коливаннях загальної витрати повітря в системі в реальних умовах експлуатації. Нерівномірність швидкості повітря у вихідних каналах знижує точність ділення, оскільки масляна плівка за рахунок сил молекулярного натягнення в більшій кількості захоплюватиметься в канали з вищою швидкістю повітря. Крім того, чим більше ділильних втулок, тим складніше забезпечити їх взаємну герметичність уникнення перетікання масла по зовнішніх поверхнях. Таким чином, використання дільників ECOFLOW при високій мірі ділення не забезпечує надійне змащення підшипникових вузлів. В даному випадку корисна модель призначена для конкретної МБЛЗ і дільник повинен гарантовано обслуговувати не менше десяти точок змащування. Задача, що стоїть перед авторами полягає в підвищенні ефективності змащення важко навантажених вузлів МБЛЗ, підвищення їх довговічності за рахунок застосування масло-повітряною суміші під тиском більше 20 МПа. Метою застосування корисної моделі є усунення вказаних недоліків системи змащення пластичним мастильним матеріалом за допомогою імпульсної системи рідкого змащення методом "масло-повітря". Метою використання корисної моделі є підвищення технічного рівня і експлуатаційних можливостей МБЛЗ, збільшення регламентного числа плавок шляхом підвищення стійкості підшипникових вузлів, а також скорочення витрати мастильних матеріалів, зниження витрат на ремонт і технічне обслуговування, поліпшення екологічного стану металургійного виробництва. Поставлена задача досягається тим, що двохлінійна система змащення пластичним мастильним матеріалом замінюється однолінійною системою змащення "масло-повітря". У основу корисної моделі поставлена задача створити систему змащення "масло-повітря", що забезпечує надійне мастило підшипникових вузлів МБЛЗ точно дозованою кількістю рідкого змащення, з перевищенням досягнутих технічних результатів основного аналога шляхом: - підвищення надійності роботи блоків змішувачів і розширення їх функціональних можливостей введенням плавного регулювання подачі масла в кожному місці його уприскування в повітряний відвідний потік; - підвищення міри ділення потоку сформованого змащення "масло-повітря" одночасно з досягненням точності і стабільності подачі масла кож 54673 8 ним розділеним потоком в широкому діапазоні витратних характеристик повітря; - спрощення загальної пневмо-гідравлічної схеми системи змащення "масло-повітря". Для досягнення поставлених технічних завдань блоки змішувачі оснащуються багатовідвідними однолінійними живильниками імпульсної дії, конструкція яких обумовлена патентом СРСР №1794224 від 18.09.1991г., джерел [ 8 ] виконаних в одному корпусі, із загальним каналом, що підводить масло, і вихідними каналами, оснащеними зворотними клапанами, при цьому кожен дозуючий елемент має плавне регулювання подачі масла від нуля до максимального значення робочої подачі, і сполучених притичним способом з корпусом розподільника повітря, що має один підвідний повітряний канал, і відвідні канали з регулюючими дроселями, сполучені з відповідними вихідними каналами однолінійних живильників, при цьому кожен відвідний канал оснащений прозорою трубкою візуального контролю проходження масла, а виходи двох і більше каналів можуть бути об'єднані в одну вихідну магістраль, забезпечуючи вищу надійність роботи блоку змішувача і розширюючи діапазон регулювання витрат масла і повітря. Для підвищення міри ділення і точності розподілу масла використаний метод ділення ступінчасто-послідовний, суть якого в тому, що основний підвідний потік змащення, "масло-повітря" розділяється проміжними ділильними втулками на два і більше відвідних канали в яких далі ділення виробляється послідовним діленням з використанням не більше двох кінцевих ділильних втулок, що дозволяє понизити опір потоку повітря, а використання різних співвідношень ділення в проміжних втулках забезпечує високу міру ділення усього дільника кінцевими ділильними втулками по вихідних каналах, кількість яких таким методом досягається більше десяти, при цьому дільник виконаний в одному корпусі, в якому виконаний підвідний канал першої проміжної втулки, два вихідних канали якої утворюють вхідні канали наступних двох проміжних втулок, виходи яких сполучені з вхідними каналами кінцевих ділильних втулок, що забезпечують ділення по вихідних отворах. Імпульсна однолінійна система змащення методом "масло-повітря", наприклад, підшипникових вузлів роликових секцій машини безперервного лиття заготівок (МБЛЗ), що включає станцію змащення з ємністю для рідкого масла, два насоси (основний і резервний), апаратуру контролю і управління мастильним циклом в автоматичному режимі, блоки для формування потоків змащення змішувачів "масло-повітря", дільники потоку змащення, магістралі подачі масла і повітря з пристроями його підготовки, трубопроводи змащення "масло-повітря", сполучені до точок підшипникових вузлів, для зниження кількості браку при заклинюванні підшипників, підвищення стійкості підшипникових вузлів роликових секцій, підвищення надійності системи змащення роликових секцій, прохідні трубки з масло-повітряною сумішшю встановлені на блоці змішувача вертикально і виконані з прозорого матеріалу, наприклад термостійкого скла, причому як мінімум два вихідних отвори блоку 9 змішувача об'єднані в загальний вихідний трубопровід, підключений до дільника потоку. Дільники потоку містять проміжні і кінцеві ділильні втулки, що забезпечують ділення потоку, як мінімум, на десять вторинних потоків. Проміжні ділильні втулки здійснюють ступінчасте ділення потоків в геометричній прогресії, при цьому виходи останніх проміжних втулок є входами кінцевих ділильних втулок. Проміжні і кінцеві ділильні втулки розміщені в єдиному корпусі. Використання ступінчастопослідовного ділення дозволяє створити десятивідвідний дільник без застосування в схемі вторинних дільників, що разом з відсутністю в схемі дозуючих однолінійних живильників перед блоками змішувачами спрощує загальну пневмогідравлічну схему змащення. Порівняльний аналіз пропонованого технічного рішення з технічними результатами аналога показує, що вони мають загальні технічні ознаки: - блоки змішувачі виконані збірною конструкцією з мастильними живильниками, мають вхідні канали масла і повітря, а також вихідні канали змащення "масло-повітря", що підключаються до дільників потоку; - дільники потоку мають корпус, оснащений ділильними втулками, що забезпечують ділення одного потоку змащення на декілька відвідних; - система змащення "масло-повітря" складається із станції змащення, блоків змішувачів, дільників потоку, повітряних і масляних магістралей, а також трубопроводів, що підводять мастило "масло-повітря" до точок змащування. Але досягнутий технічний результат має ряд відмітних ознак: - блоки змішувачі утворені з'єднанням повітряних розподільників з багатовідвідними однолінійними живильниками імпульсної дії, що мають індивідуальне регулювання; - подачі масла по кожному відведенню; - вихідні канали блоків змішувачів мають прозорі трубки для візуального контролю проходження змащення; - два і більше вихідних каналів блоків змішувачів можуть бути сполучені в одному загальному вихідному отворі; - конструкція дільника потоку має проміжні і кінцеві ділильні втулки; - кількість кінцевих ділильних втулок не більше двох на одне відведення проміжної ділильної втулки; - в загальній пневмо-гідравлічної схемі системи змащення "масло-повітря" немає необхідності в дозуючих однолінійних живильниках і вторинних дільниках потоку. Таким чином, пропонована система змащення "масло-повітря" має нові конструктивні елементи, нові конструктивні рішення складальних вузлів і деталей, в її загальній схемі скорочені деякі елементи. Між сукупністю істотних ознак пропонованої корисної моделі і досягнутими технічними результатами є причинно-наслідковий зв'язок. Завдяки тому, що блоки змішувачі оснащені однолінійними мастильними живильниками імпульсної дії з регулюванням дозуючих елементів, 54673 10 кожен вихідний отвір блоків змішувачів має регулювання за об'ємом масла в місці уприскування. Конструкція однолінійних живильників дозволяє понизити вимоги до чистоти масла порівняно з живильниками прогресивного типу. Відмова одного однолінійного живильника не зупиняє роботу усього блоку змішувача. З'єднання двох і більше вихідних каналів в один підвищує надійність роботи блоку змішувача і знижує вірогідність не подачі масла в підшипниковий вузол. Прозорі трубки дозволяють візуально контролювати проходження змащення і визначити живильник, що відмовив, ремонт якого можна зробити під час планової зупинки МБЛЗ. Зміна конструкції дільника потоку на ступінчасто-послідовну схему ділення з використанням проміжних ділильних втулок для ступінчастого ділення і використання не більше двох кінцевих ділильних втулок дозволила вирішити завдання ділення одного підвідного потоку змащення, "масло-повітря" на десять вихідних потоків з одночасним зменшенням опору повітряному потоку і підвищенням точності і стабільності подачі масла кожним відведенням, а також спричинило відсутність в необхідності вторинних дільників в конкретній схемі системи змащення "масло-повітря". Загальну пневмо-гідравлічну схему додатково спростила конструктивна відмова від застосування дозуючого однолінійного живильника, що входить в схему аналога. Скорочення номенклатури і кількості елементів схеми сприяє підвищенню надійності і точності роботи системи змащення в цілому і сприяє досягненню основної мети пропонованої технічної моделі - підвищенню технічного рівня МБЛЗ, підвищенню стійкості підшипникових вузлів її роликових секцій. Детальніше конструктивна суть технічного рішення пояснюється кресленнями де на: фіг. 1 - Зображена загальна пневмо - гідравлічна схема системи змащення "масло-повітря" підшипникових вузлів роликових секцій МБЛЗ; фіг. 2 - Зображений загальний вигляд блоку змішувача; фіг. 3 - Зображена схема ділення дільника потоку; фіг. 4 - Зображено креслення ділильної втулки. фіг. 5 - Зображений переріз А-А за фіг. 4 (креслення ділильної втулки); На фіг. 1 приведена загальна принципова пневмо-гідравлічна схема однолінійної системи змащення методом "масло-повітря" роликових секцій МБЛЗ. Система змащення складається із станції змащення 1, заповненої маслом підвищеної в'язкості, в комплекті з насосом 2 (основний) і насосом 3 (резервний), оснащеними на виході зворотними клапанами 4 і 5. Тиск станції контролюється реле тиску 6 і манометром 7, інша апаратура контролю і управління роботою системи в автоматичному режимі умовно не показана. Масляна магістраль 8 сполучає станцію змащення 1 з блоками змішувачами 9. У кінці магістралі 8 встановлений вентиль 10. Повітря до блоків змішувачем 9 підводиться повітряною магістраллю 11, оснащеною вентилями 12 і 13, блоком підготовки повітря 14, маномет 11 ром 15. Виходи змащення "масло-повітря" 16 і 17 сполучені загальним каналом 18. Також попарно в загальні канали 18 сполучені усі інші виходи блоків змішувачів 9. Канали 18 підводять мастило "масло-повітря" до дільників потоку 19, встановленим на рамах секцій роликових 20. Виходи дільників потоку 19 мастильними трубопроводами 21 сполучені з точками змащування 22. Блок змішувач 9 складається з повітряного розподільника 23, 4-х відвідного однолінійного живильника імпульсної дії 24, прозорих трубок 25 візуального контролю, регулювальних гвинтів 26, колодки 27, що сполучає два виходи змащення в один вихід 28. Масло підводиться до штуцера 29, повітря - до штуцера 30. Дільник потоку 19 представлений на фіг. 3 умовною схемою ділення і складається з корпусу 31, проміжних ділильних втулок 32, 33 і 34, кінцевих ділильних втулок 35, 36, 37, 38, 39 і 40, вхідного отвору 41, десяти вихідних отворів 21 змащувальних трубопроводів. Відношення ділення кожною ділильною втулкою вказане в їх графічному зображенні. На фіг. 5 представлена конструкція проміжних і кінцевих ділильних втулок. Конструктивно вони виконані однаково. У корпусі 42 втулки виконано проміжні наскрізні канали (б) і проміжні канали (а) і (с), сполучені радіально. Входи каналів (а) і (б) розташовані на торці корпусу 42 з боку входу змащення "масло-повітря" по периметру певного діаметру. Співвідношення кількості проміжних каналів (а) і (б) визначає співвідношення ділення змащення. Збільшення кількості каналів сприяє підвищенню точності ділення. Проміжні і кінцеві проміжні втулки сполучені між собою каналами 43- 44- 45- 46- 47- 48-49; 50; 51. Робота системи змащення Система змащення працює таким чином. При включенні станції змащення 1 вона подає масло під тиском до вхідного штуцера 29 (фіг. 2) блоку змішувача 9. При цьому усі відведення 4-х відвідного однолінійного живильника 24 через зворотні клапани 4 і 5 упорскують масло дозами, налагодженими регулювальними гвинтами 26 в відвідні канали 16 і 17. У колодці 27 (фіг. 2) канали 16 і 17 об'єднані в загальний канал 18. Повітря до блоку змішувачу 9 подається від цехової повітряної мережі через вентиль 12, під тиском налаштування блоку підготовки повітря 14 і контролем манометром 15 повітряною магістраллю 11 до вхідного штуцера 30 (фіг. 2) повітряного розподільника 23 (фіг. 2), де повітря розподіляється на вихідні канали 16 і 17, сполучені в загальний канал 18. Повітря підхоплює масло, що спостерігається по прозорих трубках 25, і тонкою плівкою захоплює його до дільників потоку 19, встановлених на рамах роликових секцій 20. При спрацьовуванні (видачі доз масла) усіх відведень 4-х відвідних однолінійних живильників 24 реле тиску 6 дає команду на відключення станції змащення 23. Тиск масла в магістралі масляної 8 падає до налагодженого мінімального рівня. Настає пауза за часом, відлічуваному апаратурою 54673 12 контролю і управління станції змащення 23. В період паузи дозуючі елементи 4-х відвідних однолінійних живильників 24 під дією пружин перезаряджаються новою дозою масла. Станція змащення 23 після закінчення налагодженого часу паузи знову включається і робочий цикл уприскування масла повторюється. Через те що повітря до блоків змішувачем 9 поступає постійно, масло упорснине в канали 16 і 17 постійно тонким шаром поступає по загальному каналу 18 до дільника потоку 19. У дільнику потоку 19 масло через вхідний отвір 41 поступає в канал 43 і по ньому до проміжної ділильної втулки 32 (відношення ділення 2:3), в якій проміжні канали (б) направляють мастило по каналу 44 до входу в проміжну втулку 34 (1:1), проміжні канали (а) - до входу проміжної втулки 35 (1:1). Потік, розділений втулкою 32, по каналу 45 прямує до кінцевої ділильної втулки 33 (1:1), по каналу 48 - до кінцевої втулки 38 (1:1). Кінцеві втулки 38 і 40 через відповідні проміжні канали розділяють мастило в співвідношенні 1:1 у вихідні отвори. Потоки змащення, розділені проміжною втулкою 31, спрямовуються каналом 48 до кінцевої ділильної втулки 40, а каналом 46 - до кінцевої втулки 39. Втулки 35 і 37 по проміжних каналах(фіг.5) направляють мастило у вихідні отвори, а по проміжних каналах(фіг.5) - до приймальних каналів 47 і 48 кінцевих ділильних втулок 36 і 38 відповідно, підвідні потоки розділяють і направляють у відповідні вихідні отвори. У конструкції дільника потоку немає рухливих деталей, тому він надійно працює в тяжких умовах експлуатації МБЛЗ, забезпечуючи рідким мастилом, що розбризкується потоком повітря в місці змащення, підшипникові вузли роликових секцій. Точність ділення підвищується в порівнянні з аналогом тим, що проміжні втулки 32, 33 і 34 розділяють підвідний потік змащення 18 усередині корпусу дільника потоку на чотири канали із заданим співвідношенням. Найбільше співвідношення (1:2) отримане в кінцевих ділильних втулках 36 і 38. Збільшенням кількості проміжних каналів (а) і (б) (фіг.4) в усіх втулках досягається висока точність ділення і, відповідно, точна подача масла кожним вихідним отвором. Використані джерела. 1. «Rebs» (Германия) и «Lincoln» (США. 2. Статья «Optimale Walz-Lagerschmierung» каталога «Rebs» (1984 г.); 3. Статья «Ol-Luft-Zentralschmierung» из журнала «Stahl» u. Eisen 105 (1985) Nr.5; 4. Материалы каталога «Rebs. 01-LuftSchmienmg» (1984 г.); 5. Описание патента DE-PS 2844995 (Германия). «Lincoln». 6. Материалы доклада «Oil/luft-Systems» (г. Санкт-Петербург, 21 июня 2007 г.); 7. Материалы каталога «Системы смазки масло-воздух» («Lincoln», май 2007 г.); 8. Описание патента на изобретение СССР № 1 794 224. 13 54673 14 15 Комп’ютерна верстка Г. Паяльніков 54673 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPulse single-line lubrication system by method “oil-air”, for instance, for bearing units of roller sections of continuous casting machine

Автори англійськоюKyrylchenko Petro Mykolaiovych, Larionov Oleksandr Oleksiiovych, Suprun Marko Viktorovych, Zabelin Anatolii Semenovych, Yevtieiev Volodymyr Nykyforovych, Roslavker Valerii Abramovych, Vlasov Serhii Oleksiiovych, Lysiak Oleksandr Oleksandrovych, Milchevskyi Ihor Anatoliiovych

Назва патенту російськоюИмпульсная однолинейная система смазывания методом "масло-воздух", например, подшипниковых узлов роликовых секций машины непрерывного литья заготовок

Автори російськоюКирильченко Петр Николаевич, Ларионов Александр Алексеевич, Супрун Марк Викторович, Забелин Анатолий Семенович, Евтеев Владимир Никифорович, Рославкер Валерий Абрамович, Власов Сергей Алексеевич, Лысяк Александр Александрович, Мильчевский Игорь Анатольевич

МПК / Мітки

МПК: F16N 7/00

Мітки: вузлів, методом, машини, лиття, роликових, імпульсна, змащення, наприклад, заготівок, секцій, однолінійна, масло-повітря, безперервного, система, підшипникових

Код посилання

<a href="https://ua.patents.su/8-54673-impulsna-odnolinijjna-sistema-zmashhennya-metodom-maslo-povitrya-napriklad-pidshipnikovikh-vuzliv-rolikovikh-sekcijj-mashini-bezperervnogo-littya-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Імпульсна однолінійна система змащення методом “масло-повітря”, наприклад, підшипникових вузлів роликових секцій машини безперервного лиття заготівок</a>

Попередній патент: Імерсійний спосіб отримання топограм поверхонь дифузно розсіюючих об’єктів

Наступний патент: Двоциліндровий двотактний двигун внутрішнього згоряння

Випадковий патент: Пристрій для стабілізації літального апарата