Спосіб комплексного дрібнобульбашкового продування у печах і ковшах малої ємкості

Номер патенту: 72571

Опубліковано: 27.08.2012

Автори: Лабінцев Олексій Миколайович, Антонов Віктор Васильович

Формула / Реферат

1. Спосіб комплексного дрібнобульбашкового продування у печах і ковшах малої ємкості комбіновано різними газами через донні щілинні продувальні пристрої у металургійних ємкостях з метою рафінування і дегазації розплаву, який відрізняється тим, що у дуговій сталеплавильній печі і в сталерозливальному ковші встановлюються продувальні пристрої, загальна площа робочої поверхні кожного з яких знаходитися в межах 3-20 % від площі подини печі або днища ковша.

2. Спосіб за п. 1, який відрізняється тим, що у дуговій сталеплавильній печі продувальний пристрій встановлюється в міжелектродній зоні із зсувом його геометричного центру на 5-30 см від центру подини у напрямі випускного отвору печі; при цьому під час скачування шлаку і нахилу печі у бік робочого вікна продування збільшує рідкотекучість шлаку і прискорює його рух, а під час випуску металу і нахилу печі у бік випускного отвору продувальний пристрій залишається під розплавом до зливу металу із печі.

3. Спосіб за п. 1, який відрізняється тим, що у ковші продувальний пристрій встановлюється діаметрально або так, щоб його геометричний центр знаходився на відстані від стінки ковша у межах 1/3-1/4 діаметра днища ковша, а його будь-яка сторона була не ближче 20 см від стінки ковша або від гніздового блока шибера або стопора.

4. Спосіб за п. 1, який відрізняється тим, що продування в дрібнобульбашкових режимах комбіновано різними газами застосовується в комплексі - в печі і в ковші послідовно, при цьому під час випуску металу із печі продування продовжується до останньої хвилини зливу металу із печі, а у ковші продування включається при заповненні на 1/4 його висоти рідким металом.

5. Спосіб за п. 2, який відрізняється тим, що продування в дуговій печі плавно включається при завершенні пропалювання колодязів в шихті; під час окислювального періоду в печі продування може здійснюватися з використанням інертного або нейтрального, або відновного, або окислювального газів з інтенсивністю 30-200 л/хв.; під час відновного періоду до закінчення випуску металу з печі в ківш продування здійснюється інертним газом з його витратою 70-150 літрів на тонну рідкого металу.

6. Спосіб за п. 3, який відрізняється тим, що у ковші продування поступово виводиться на розрахункові режими: з метою гомогенізації розплаву в ковші необхідно 3-5 хвилин дрібнобульбашкового продування; для видалення неметалічних включень різного хімічного складу тривалість дрібнобульбашкового продування 7-12 хвилин; з метою дегазації тривалість дрібнобульбашкового продування в ковші складає 15-30 хвилин; при розливанні металу продування в ковші продовжується.

Текст

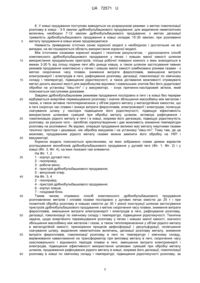

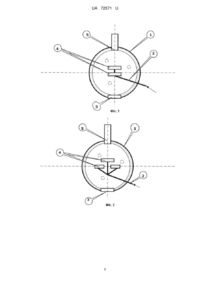

Реферат: Спосіб комплексного дрібнобульбашкового продування у печах і ковшах малої ємкості комбіновано різними газами через донні щілинні продувальні пристрої у металургійних ємкостях з метою рафінування і дегазації розплаву, причому у дуговій сталеплавильній печі і в сталерозливальному ковші як продувальні пристрої встановлюються моноблоки дрібнобульбашкового продування, конструкції яких заявлені в ПУ № 63627 і № 66356, і передбачають монтаж необхідної кількості моноблоків дрібнобульбашкового продування, залежно від розрахунку відношення між загальною площею робочої поверхні продувального пристрою у зборі і параметрами металургійної ємкості, яке може знаходитися в межах 3-20 %. UA 72571 U (12) UA 72571 U UA 72571 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, а саме до обробки розплавлених металів і сплавів газами у дугових печах ємкістю до 25 т і при позапічній обробці розплаву в ковшах ємкістю до 30 т різної конструкції з метою скорочення часу плавки, зниження витрати феросплавів, зменшення витрати електроенергії і електродів в печі, рафінування розплаву, дегазації, гомогенізації по хімічному складу і температурі, підвищення рідкотекучості, а також діставання можливості отримувати метал досить високої якості для виробництва відливок і ковальських злитків без його додаткової обробки на установці "ківш-піч" і у вакууматорі. В даний час часто застосовується донне продування різними газами розплаву металу через пористі пробки при виплавці металу в дугових печах ємкістю від 25 до 150 тонн, на установках "ківш-піч" і при вакуумуванні з метою рафінування від неметалічних включень і дегазації. Проте в металургійних ємкостях менше 25 тонн організація такого продування вельми складна. Також вельми складно при таких робочих об'ємах взагалі використання установок "ківш-піч" і вакууматоров. Відомий "Спосіб виплавки сталі в дуговій електросталеплавильній печі"[1], вибраний як перший аналог, що полягає, зокрема, в продуванні в дуговій печі металу аргоном через донні пробки з метою скорочення тривалості плавки, зниження витрати феросплавів, зменшення витрати електроенергії і електродів. Проте після випуску з печі метал доводиться на агрегатах позапічної обробки сталі - в УКП і вакууматорі, що можна вважати істотним недоліком, оскільки ускладнюється технологічний процес здобуття якісної продукції і при цьому збільшуються витрата часу і ресурсів. Другим істотним недоліком є те, що при використанні продувальних пробок (фурм) забезпечується лише локальна дія на розплав металу, тому що, по-перше, відношення робочої поверхні встановлених пробок до площі подини печі або днища ковша занадто мале і, по-друге, оскільки при збільшенні витрати газу через пробку бульбашки збільшуються і зливаються між собою, режим продування переходить в великобульбашковий і струминний - газ проходить через рідкий метал з малим ефектом унаслідок слаборозвиненого масообміну в системі "газ-метал". Відомий "Спосіб азотування сталі"[2], що - з метою рафінування розплаву і його дегазації включає вакуумування сталі в ковші з одночасним продуванням газом через щілинні донні пористі фурми (пробки), якому властиві такі ж істотні недоліки, як і у вищезгаданого способу з тією різницею, що продування здійснюється не в печі, а в ковші, і додатково в тому, що вакуумування неможливе в стопорному ковші, у разі потреби, що на практиці часто долається додатковим переливом металу з шиберного ковша в ливарний стопорний перед розливкою з неминучим зниженням якості виливок. Цей спосіб вибраний як другий аналог. Відомий "Спосіб рафінування рейкової сталі" [3], що включає дугове підігрівання металу з продуванням через пористі донні фурми комбіновано азотом і аргоном, продування розплаву інертним газом через пористі донні фурми на агрегаті "ківш-піч" і потім на вакууматорі азотом через пористі донні фурми, після чого сталь продувають азотом з подальшим продуванням аргоном. Цей спосіб має наступні істотні недоліки: - На всіх етапах виплавки металу і його позапічної обробки як продувальні пристрої застосовуються донні пористі пробки (фурми), які забезпечують локальну дію на розплав металу і слаборозвинений масообмін в системі "газ-метал". - У дугових печах або в ковшах ємкістю до 12 т монтаж таких пробок (фурм) вельми проблематичний або неможливий. - Після випуску з печі метал доводиться на агрегатах позапічної обробки сталі -УКП, вакууматорі і ще після вакууматора, що значно ускладнює процес здобуття якісної продукції і збільшує виробничі витрати. - Обробка розплаву на установці "ківш-піч" і вакууматорі неможливе в стопорному ковші, що ускладнює технологічний цикл на деяких машинобудівних підприємствах. Цей спосіб вибраний як прототип. Бажаними технічними результатами корисної моделі є: - енергійне перемішування розплаву у печах і ковшах малої ємкості; - значне збільшення масообміну між металом і газом, а також теплопереносу у об'ємі рідкого металу в металургійній ємкості; - прискорення процесів дефосфорації і десульфурації в печі; - полегшення скачування шлаку; видалення неметалічних включень в печі; - дегазація розплаву металу в печі; зниження витрати феросплавів; - гомогенізація розплаву в печі по температурі і хімічному складу; - вирівнювання навантаження на трансформатор при виплавці металу в печі; - скорочення часу окислювального і відновного періодів плавки в печі; 1 UA 72571 U 5 10 15 20 25 30 35 40 45 50 55 - зменшення витрати електроенергії і електродів; - підвищення ефективності використання шлакових сумішей при обробці металу шлаком; - продовження рафінування рідкого металу в ковші, зокрема його дегазація; гомогенізація розплаву в ковші по хімічному складу і температурі; - підвищення рідкотекучості розплаву, за рахунок чого - запобігання скрапоутворення і діставання можливості зниження температури розплаву на розливанні; - отримування металу досить високої якості для виробництва відливок і ковальських злитків без використання установки "ківш-піч" і вакууматора або із скороченням часу обробки на вказаних агрегатах. Результат досягається тим, що: - у дуговій сталеплавильній печі і в сталерозливальному ковші встановлюються продувальні пристрої, площа робочої поверхні кожного з яких знаходиться в межах 3-20 % від площі подини печі або днища ковша; - у дуговій сталеплавильній печі продувальний пристрій встановлюється в міжелектродній зоні із зсувом його геометричного центру на 5-30 см від центру подини у напрямі випускного отвору печі; при цьому під час скачування шлаку і нахилу печі у бік робочого вікна продування збільшує рідкотекучість шлаку і прискорює його рух, а під час випуску металу і нахилу печі у бік випускного отвору продувальний пристрій залишається під розплавом і продування продовжується до останньої хвилини зливу металу із печі. - у ковші продувальний пристрій встановлюється діаметрально або так, щоб його геометричний центр знаходився на відстані від стінки ковша у межах 1/3-1/4 діаметра днища ковша, а його будь-яка сторона була не ближче 20 см від стінки ковша або від гніздового блока шибера або стопора; - продування в дрібнобульбашкових режимах комбіновано різними газами застосовується в комплексі - в печі і в ковші послідовно: продування в дуговій печі плавно вмикається при завершенні пропалювання колодязів в шихті; під час окислювального періоду в печі продування може здійснюватися з використанням інертного або нейтрального, або відновного, або окислювального газів з інтенсивністю 30-200 л/хв.; під час відновного періоду до повного закінчення випуску металу з печі в ківш продування здійснюється інертним газом з його витратою 70-150 л на тонну рідкого металу; у ковші продування плавно вмикається при заповненні на 1/4 його висоти рідким металом і поступово виводиться на розрахункові режими; з метою гомогенізації розплаву в ковші - 3-5 хвилин дрібнобульбашкового продування; для видалення неметалічних включень необхідно 7-12 хвилин дрібнобульбашкового продування; з метою дегазації тривалість дрібнобульбашкового продування в ковші складає 15-30 хвилин, причому при розливанні металу продування в ковші може продовжуватися. Істотними загальними з прототипом ознаками способу є: - застосування продування розплаву металу комбіновано різними газами через донні щілинні продувальні пристрої у металургійних ємкостях з метою рафінування і дегазації розплаву. Істотними відмітними ознаками способу, що заявляється, є: 1. У дуговій сталеплавильній печі і в сталерозливальному ковші встановлюються продувальні пристрої, загальна площа робочої поверхні кожного з яких знаходитися в межах 320 % від площі подини печі або днища ковша. 2. У дуговій сталеплавильній печі продувальний пристрій встановлюється в міжелектродній зоні із зсувом його геометричного центру на 5-30 см від центру подини у напрямі випускного отвору печі. 3. У ковші продувальний пристрій встановлюється діаметрально або так, щоб його геометричний центр знаходився на відстані від стінки ковша у межах 1/3-1/4 діаметрі днища ковша, а його будь-яка сторона була не ближче 20 см від стінки ковша або від гніздового блока шибера або стопора. 4. Продування в дрібнобульбашкових режимах комбіновано різними газами застосовується в комплексі - в печі і в ковші послідовно, при цьому під час випуску металу із печі продування продовжується до останньої хвилини зливу металу із печі, а у ковші продування плавно вмикається при заповненні на 1/4 його висоти рідким металом. 5. Продування в дуговій печі плавно вмикається при завершенні пропалювання колодязів в шихті; під час окислювального періоду в печі продування може здійснюватися з використанням інертного або нейтрального, або відновного, або окислювального газів з інтенсивністю 30-200 л/хв.; під час відновного періоду до повного закінчення випуску металу з печі в ківш продування здійснюється інертним газом з його витратою 70-150 л на тонну рідкого металу. 2 UA 72571 U 5 10 15 20 25 30 35 40 45 50 55 60 6. У ковші продування поступово виводиться на розрахункові режими: з метою гомогенізації розплаву в ковші - 3-5 хвилин дрібнобульбашкового продування; для видалення неметалічних включень необхідно 7-12 хвилин дрібнобульбашкового продування; з метою дегазації тривалість дрібнобульбашкового продування в ковші складає 15-30 хвилин; при розливанні металу продування в ковші може продовжуватися. Наявність приведених істотних ознак корисної моделі є необхідною і достатньою на всі випадки, на які поширюється область використання корисної моделі. Між істотними ознаками корисної моделі і технічнім результатом, - удосконалити спосіб комплексного дрібнобульбашкового продування у печах і ковшах малої ємкості шляхом використання продувальних пристроїв, площа робочої поверхні кожного з яких знаходиться в межах 3-20 % від площі подини печі або днища ковша, а також шляхом застосування певних режимів продування комплексно у печах і ковшах малої ємкості комбіновано різними газами - з метою скорочення часу плавки, зниження витрати феросплавів, зменшення витрати електроенергії і електродів в печі, рафінування розплаву, дегазації, гомогенізації по хімічному складу і температурі, підвищення рідкотекучості, а також діставання можливості отримувати метал досить високої якості для виробництва відливок і ковальських злитків без його додаткової обробки на установці "ківш-піч" і у вакууматорі, - існує причинно-наслідковий зв'язок, який пояснюється наступними доказами. Завдяки дрібнобульбашковим режимам продування послідовно в печі і в ковші без перерви відбувається енергійне перемішування розплаву і значне збільшення масообміну між металом і газом, а також активне теплоперенесення у об'ємі рідкого металу у металургійних ємкостях, що в печі скорочує час плавки і знижує витрати феросплавів, електроенергії і електродів, полегшує скачування шлаку у наслідок підвищення його рідкотекучості, підвищує ефективність використання шлакових сумішей при обробці металу шлаком, активізує рафінування і гомогенізацію рідкого металу в печі і в ковші, зокрема його дегазацію, підвищує рідкотекучість розплаву, за рахунок чого - запобігає скрапоутворенню і дає можливість зниження температури розплаву на розливанні. Як відомо, операція продування великих мас металу інертними газами технічно простіше і дешевше, ніж обробка вакуумом і на установці "ківш-піч". Тому там, де це можливо, продуванням рідкого металу газами можна замінити його обробку на УКП і вакууматорі. Корисна модель пояснюється кресленнями, на яких зображено схеми деяких варіантів розташування моноблоків дрібнобульбашкового продування у дуговій печі (Фіг. 1, Фіг. 2) і у ковші (Фіг. 3, Фіг. 4), на яких показані такі елементи: На Фіг. 1, 2 1 - корпус дугової печі; 2 - газопровід; 3 - робоче вікно; 4 - пристрій дрібнобульбашкового продування; 5 - випускний отвір. На Фіг. 3, 4 2 - газопровід; 4 - пристрій дрібнобульбашкового продування; 6 - корпус ковша; 7 - гніздовий блок. Таким чином, отримано спосіб комплексного дрібнобульбашкового продування розплавлених металів і сплавів газами послідовно у дугових печах ємкістю до 25 т і при позапічній обробці розплаву в ковшах ємкістю до 30 т різної конструкції шляхом застосування пристроїв дрібнобульбашкового продування з метою скорочення часу плавки, зниження витрати феросплавів, зменшення витрати електроенергії і електродів в печі, рафінування розплаву, дегазації, гомогенізації по хімічному складу і температурі, підвищення рідкотекучості. Технічна задача, щодо енергійного перемішування розплаву у печах і ковшах малої ємкості, значного збільшення масообміну між металом і газом, а також теплоперенесення у об'ємі рідкого металу в металургійній ємкості, прискорення процесів дефосфорації і десульфурації, полегшення скачування шлаку, видалення неметалічних включень, дегазації розплаву металу, зниження витрати феросплавів, гомогенізації розплаву в печі по температурі і хімічному складу, вирівнювання навантаження на трансформатор при виплавці металу в печі, скорочення часу окислювального і відновного періодів плавки в печі, зменшення витрати електроенергії і електродів, підвищення ефективності використання шлакових сумішей при обробці металу шлаком, продовження рафінування рідкого металу в ковші, зокрема його дегазації, гомогенізації розплаву в ковші по хімічному складу і температурі, підвищення рідкотекучості розплаву, за 3 UA 72571 U 5 10 15 рахунок чого - діставання можливості зниження температури розплаву на розливанні, отримування металу досить високої якості для виробництва відливок і ковальських злитків без використання установки "ківш-піч" і вакууматора або із скороченням часу обробки рідкого металу на вказаних агрегатах повністю вирішена. Джерела інформації: 1. Способ выплавки стали в дуговой электросталеплавильной печи. Патент RU 2384627. Опубліковано 20.03.2010. http://bd.patent.su/2384000-2384999/pat/servl/servlet3353.html 2. Способ азотирования стали. Патент RU 2380431. Опубліковано 27.01.2010. http://bd.patent.su/2380000-2380999/pat/servl/servlet02f7-2.html 3. Способ рафинирования рельсовой стали. Патент RU 2398890. Опубліковано 10.09.2010. http://bd.patent.su/2398000-2398999/pat/servl/servletec28.html 4. Моноблок дрібнобульбашкового продування. Патент UA 63627. Опубліковано 10.10.2011, бюл. № 19/2011. 5. Моноблок дрібнобульбашкового/продууйання для ливарних и проміжних ковшів. Патент UA 66356. Опубліковано 26.12.2011, бюл. № 24/2011. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 40 45 50 1. Спосіб комплексного дрібнобульбашкового продування у печах і ковшах малої ємкості комбіновано різними газами через донні щілинні продувальні пристрої у металургійних ємкостях з метою рафінування і дегазації розплаву, який відрізняється тим, що у дуговій сталеплавильній печі і в сталерозливальному ковші встановлюються продувальні пристрої, загальна площа робочої поверхні кожного з яких знаходитися в межах 3-20 % від площі подини печі або днища ковша. 2. Спосіб за п. 1, який відрізняється тим, що у дуговій сталеплавильній печі продувальний пристрій встановлюється в міжелектродній зоні із зсувом його геометричного центру на 5-30 см від центру подини у напрямі випускного отвору печі; при цьому під час скачування шлаку і нахилу печі у бік робочого вікна продування збільшує рідкотекучість шлаку і прискорює його рух, а під час випуску металу і нахилу печі у бік випускного отвору продувальний пристрій залишається під розплавом до зливу металу із печі. 3. Спосіб за п. 1, який відрізняється тим, що у ковші продувальний пристрій встановлюється діаметрально або так, щоб його геометричний центр знаходився на відстані від стінки ковша у межах 1/3-1/4 діаметра днища ковша, а його будь-яка сторона була не ближче 20 см від стінки ковша або від гніздового блока шибера або стопора. 4. Спосіб за п. 1, який відрізняється тим, що продування в дрібнобульбашкових режимах комбіновано різними газами застосовується в комплексі - в печі і в ковші послідовно, при цьому під час випуску металу із печі продування продовжується до останньої хвилини зливу металу із печі, а у ковші продування включається при заповненні на 1/4 його висоти рідким металом. 5. Спосіб за п. 2, який відрізняється тим, що продування в дуговій печі плавно включається при завершенні пропалювання колодязів в шихті; під час окислювального періоду в печі продування може здійснюватися з використанням інертного або нейтрального, або відновного, або окислювального газів з інтенсивністю 30-200 л/хв.; під час відновного періоду до закінчення випуску металу з печі в ківш продування здійснюється інертним газом з його витратою 70-150 літрів на тонну рідкого металу. 6. Спосіб за п. 3, який відрізняється тим, що у ковші продування поступово виводиться на розрахункові режими: з метою гомогенізації розплаву в ковші необхідно 3-5 хвилин дрібнобульбашкового продування; для видалення неметалічних включень різного хімічного складу тривалість дрібнобульбашкового продування 7-12 хвилин; з метою дегазації тривалість дрібнобульбашкового продування в ковші складає 15-30 хвилин; при розливанні металу продування в ковші продовжується. 4 UA 72571 U 5 UA 72571 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for complex fine bubble blowing in furnaces and ladles of low capacity

Автори англійськоюLabintsev Oleksii Mykolaiovych, Antonov Viktor Vasyliovych

Назва патенту російськоюСпособ комплексной мелкопузырьковой продувки в печах и ковшах малой емкости

Автори російськоюЛабинцев Алексей Николаевич, Антонов Виктор Васильевич

МПК / Мітки

МПК: C22B 9/20, C22B 9/21, C22B 9/05, C21C 7/00

Мітки: ємкості, ковшах, дрібнобульбашкового, комплексного, спосіб, продування, печах, малої

Код посилання

<a href="https://ua.patents.su/8-72571-sposib-kompleksnogo-dribnobulbashkovogo-produvannya-u-pechakh-i-kovshakh-malo-ehmkosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб комплексного дрібнобульбашкового продування у печах і ковшах малої ємкості</a>

Попередній патент: Пристрій для охолодження вентиляційного повітря

Наступний патент: Відеофотоендоскопічний пристрій

Випадковий патент: Радіальне контактне ущільнення