Молоткова дробарка зворотної та незворотної дії для вторинного та третинного роздроблювання

Формула / Реферат

1. Дробарка з щонайменше двома молотками зворотної та незворотної дії для вторинного та третинного оброблювання інертних матеріалів, яка містить завантажувальний жолоб (10) з отвором (9), корпус (8), який містить в собі основний ротор (1) з відповідною окружною орбітою (1'), захисний засіб (2), молотки (3), армовані стінки (4), другий ротор (5) з відповідною окружною орбітою (5'), яка відрізняється тим, що в ній передбачена можливість варіювання співвідношення діаметрів окружних орбіт (1') і (5') основного, нижнього, ротора (1) і меншого за розмірами верхнього ротора (5) у залежності від розмірів вироблюваного інертного матеріалу у межах від 1,5 до 2 для дробарок вторинного роздроблювання та від 4 до 7 для дробарок третинного роздроблювання, а периферичні окружні орбіти (1') і (5') двох роторів (1) і (5) розміщені на дуже близькій відстані, 2-3 сантиметри, одна відносно іншої, причому вищезгаданий другий ротор оснащений лопатями в кількості, однаковій з кількістю молотків основного ротора, а також однією або двома криволінійними бічними напрямними (7) зі згладженими зовнішніми верхніми краями (7'), які скошені всередину і є тангенційно дотичними до окружної орбіти (5'), причому за відсутності регулятора зближення армованих стінок з молотками і засувок для регулювання подачі молотки розташовані на суттєвій відстані, щонайменше 4 сантиметри, від вказаних армованих стінок, а запобіжний захист проти зносу (2) має ширину, однакову з внутрішньою шириною дробарки.

2. Дробарка за п. 1, яка відрізняється тим, що нанесені відповідні контрольні позначки для відновлення в будь-який момент установки фаз двох роторів, основного (1) і додаткового (5), для забезпечення реверсування.

3. Дробарка за п. 1, яка відрізняється тим, що другий ротор (5) оснащений лопатями (6), що лінійно звужуюються та мають клиноподібну форму у поздовжньому напрямку і зменшені розміри верхівок для запобігання інтерференції з потоком інертних матеріалів, що надходять із завантажувального жолоба (10).

4. Дробарка за п. 1, яка відрізняється тим, що лопаті (6') мають прямокутний переріз, виконані з можливістю демонтування та приєднуються до тримача лопатей, встановленого на осі обертання, причому даний тримач лопатей має скошену головку з рекомендованим нахилом близько 50 %.

5. Дробарка за пп. 1 або 4, яка відрізняється тим, що до нижнього краю однієї з двох напрямних (7) прикріплений засіб (11), що спрямовує інертні матеріали на робочу частину молотків.

6. Дробарка за пп. 1, 4 або 5, яка відрізняється тим, що молотки (3') виконані клиноподібними, один з торців є скошеним відносно іншого.

7. Дробарка за будь-яким із попередніх пунктів, яка відрізняється тим, що в ній передбачена можливість того, що інертний матеріал, який надходить зверху із завантажувального жолоба, перехоплюється лопатями (6) або, у випадку дробарки незворотної дії, - лопатями (6') другого ротора (5), які направляють матеріал з великою швидкістю по окружній траєкторії і відразу ж кидають його з барицентричної точки в тангенційному напрямку на робочу частину молотків, створюючи цим складову швидкості перекидання, що наближається до окружної швидкості молотка, таким чином підвищуюючи швидкість удару, причому ця швидкість для дробарок третинного роздроблювання становить щонайменше 90 м/с.

8. Дробарка за будь-яким з попередніх пунктів, яка відрізняється тим, що в ній передбачена можливість використання вищевказаної складової швидкості перекидання не викликає збільшення швидкості удару, яка залишається незмінною, а забезпечує зниження окружних швидкостей основного ротора (1) і другого ротора (5) або кількості обертів вказаних роторів для полегшення перехоплення інертних матеріалів лопатями (6) або (6') у випадку дробарки незворотної дії.

9. Дробарка за будь-яким з попередніх пунктів, яка відрізняється тим, що до завантажувального жолоба (10) надходить потік інертних матеріалів, який примикає до стіни, протилежної тій, де знаходиться завантажувальний отвір (9), і набуває суттєво меншої щільності в порівнянні з традиційними типами дробарок, зокрема, якщо потік інертного матеріалу спрямовується донизу, прилягаючи до лівої стінки завантажувального жолоба, то лопаті обертаються проти годинникової стрілки, і навпаки, якщо потік інертного матеріалу йде вздовж правої стінки жолоба, то лопаті мають обертатися за годинниковою стрілкою, що, в цілому, забезпечує більш ефективне перехоплювання інертних матеріалів лопатями.

10. Дробарка за будь-яким з попередніх пунктів, яка відрізняється тим, що армовані стінки (4) розташовані на відстані від молотків, що дозволяє уникнути поломки від роздроблювання інертного матеріалу, оскільки обробка інертних матеріалів відбувається цілком за рахунок удару при роздроблювальному тиску нормального типу.

11. Дробарка за будь-яким з попередніх пунктів, яка відрізняється тим, що завдяки перекиданню інертного матеріалу на робочу частину молотків (3) чи (3') та завдяки невеликій відстані між двома окружними орбітами (1') і (5') оптимізуються фази перекидання і удару при зменшенні неконтрольованих впливів та підвищенні точності у досяганні точки удару.

Текст

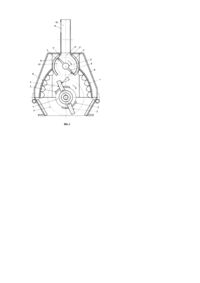

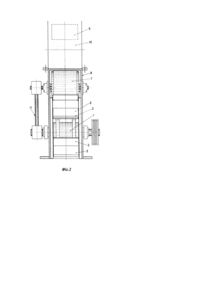

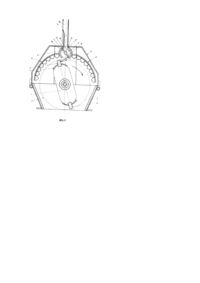

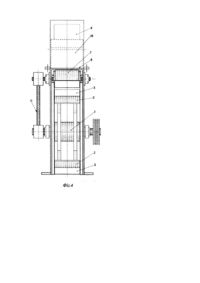

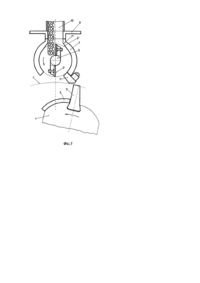

Цей винахід відноситься до удосконалення молоткової дробарки з зворотними та незворотними молотками вторинного та третинного роздроблювання, призначеної для виготовлення інертних матеріалів і яка оснащена спеціальним ротором для перехоплення завантажувального потоку інертних матеріалів і клиноподібними лопатями з малою окружною швидкістю обертання і малою товщиною вільного краю, здатних інтенсивно перекидати інертні матеріали в перериваному режимі перпендикулярно стосовно молотків і тільки в момент ходу молотків. Відомі до дійсного часу ударні молоткові дробарки з зворотними та незворотними молотками вторинного та третинного роздроблювання, пристосовані до виготовлення інертних матеріалів, виявляють значні недоліки: підвищений відсоток повторної обробки, що позначається на продуктивності, велика запилованість готового продукту, проблеми, що пов'язані з впливом на навколишнє середовище і здоров'я працівників у зв'язку з колосальною кількістю пилу, що викидається працюючими дробарками, погана гранулометрія і багатокутна структура виробленої продукції (зрідка присутні надмірно запилені тонкі ділянки), швидкий знос молотків і армованих стінок. Основною причиною неефективності є висока окружна швидкість молотків, необхідна для розбивання несприйнятливого матеріалу. Це ускладнює прохідність зазначеного матеріалу по робочій частині молотків. Однак, належне вироблення способу керування впливом робочою частиною молотків, що приходить на зміну традиційній роздроблювальній системі, як показали дослідження, проведені заявником, дозволяє вирішити усі вищеописані проблеми. У дробарках третинного роздроблювання, що обробляють заготівлі діаметром до тридцяти міліметрів, необхідно застосовувати окружну швидкість, що складає приблизно 70м/с, у той час як у дробарках вторинного роздроблювання, що обробляють заготівлі діаметром максимум біля ста міліметрів, швидкість повинна переважно досягати 40м/с. Дані швидкості занадто великі, щоб забезпечити проходку інертного матеріалу зазначених розмірів за надзвичайно короткий проміжок часу (приблизно 0,03 секунди для третинних дробарок і приблизно вдвічі більше для вторинних дробарок) по робочих ділянках молотків. Фізичний феномен, що виявляється в даному процесі, може бути добре продемонстрований при моделюванні роботи дробарки на персональному комп'ютері, приміром, третинної дробарки з двома молотками, що виробляє пісок. Як тільки заготівлі завантажуються в дробарку, виявляється, що молоток уже при першому спрацьовуванні на визначеній кількості інертного матеріалу, перешкоджає вільному падінню залишаючихся часток заготівлі, які не були захоплені. Таким чином, створюється феномен інтерференції між не перехопленими частками, що залишаються, кількість яких прямо зв'язана не тільки з вищевказаною окружною швидкістю обертання (насамперед), але також з товщиною голівки молотка і з завантажувальним потоком заготівель, що рухається зверху у вільному падінні. Зазначені частки заготівель не встигають упорядковуватися через високу частоту ударів молотка в одиницю часу (біля тридцяти ударів у секунду для третинної дробарки з двома молотками). І в цьому випадку, особливо коли край молотка починає заокруглюватися через знос, заготівля практично не захоплюється робочою частиною молотка, вона не приймається («плаває»), і рухається між окружністю ротора і армованою стінкою дробарки по усе більш вузькому просторі, поки не роздроблюється лише в тій ділянці, що відповідає розмірам самої заготівлі. Звідси випливає необхідність оснастити традиційну дробарку спеціальним регулятором наближення армованої стінки стосовно окружності ротора, щоб установити максимальні габарити інертних матеріалів, що роздроблюються, і щоб компенсувати знос робочої частини молотка. Результати описаної традиційної дробильної системи неминуче виявляють негативні сторони, викладені на початку параграфа. В основу винаходу встановлена задача удосконалення молоткової дробарки з зворотними та незворотними молотками вторинного та третинного роздроблювання, яка призначена для виготовлення інертних матеріалів, сконструйована зовсім новим і оригінальним способом та дозволяюча остаточно розв'язати різні проблеми, викладені вище, за допомогою відмінностей у технологічній системі (повний вплив робочою частиною молотка замість традиційного роздроблювання). З урахуванням вищевказаних проблем, що визначають феномен інтерференції і, отже, впливають на роздроблювання (висока окружна швидкість обертання і товщина головки молотка, а також велика ширина завантажувального потоку матеріалів), встановлена задача вирішується таким чином, щоб використовувати спеціальний ротор для перехоплення інертних матеріалів, аналогічний тому, що застосовується в традиційних дробарках, але маючий також перехоплювальні частини (лопаті), що відрізняються меншою окружною швидкістю обертання і меншою товщиною головки. У цій системі передбачається більш вузький завантажувальний потік. При перехопленні інертні матеріали можуть інтенсивно перекидатися перпендикулярно стосовно робочої частини молотків. Це перекидання відбувається в переривчастому режимі і тільки в момент ходу молотків, головки яких не уражаються минаючими інертними матеріалами, згідно до винаходу, не відбувається інтерференції між різними частками інертних матеріалів. Саме таким способом для вирішення проблеми інтерференції застосовується ефективний механізм перехоплення інертних матеріалів і забезпечується вплив на робочу частину молотків. Досягнення впливу на робочу частину молотків блискуче розв'язує усі вищевказані проблеми, які мають відношення до традиційної системи роздроблювання. Усе це відмінно підтверджується результатами, отриманими заявником не тільки через проведення досліджень за допомогою моделювання на персональному комп'ютері, але і через іспити, проведені на створеному прототипі молоткової дробарки. Нижче наведені отримані унікальні результати в порівнянні зі звичайною традиційною дробаркою: - зростання продуктивності майже вдвічі в порівнянні з традиційними дробарками з новими молотками, і майже тричі в порівнянні з традиційними дробарками зі спрацьованими молотками; - майже повна відсутність необхідності повторної обробки; - зниження затрат електроенергії майже наполовину у порівнянні з традиційним способом роздроблювання; - усунення близько 70% пилу в кінцевому продукті; - майже повна відсутність викидів пилу в навколишнє середовище (значне зменшення впливу на навколишнє середовище і здоров'я працівників у робочому середовищі); - відмінна багатокутна структура вироблюваної продукції; - відмінна гранулометрія інертних матеріалів, при виробництві піску присутній високий відсоток тонких частин, інша гранулометрія може бути досягнута в залежності від швидкості ударів (досить перемінити блок двигуна); - зниження зносу молотків і армованих стінок, варто уточнити, що такий знос, на відміну від традиційних систем, не викликає ніяких незручностей, пов'язаних з безперебійністю виробництва, подачі електроенергії, запилованістю, багатокутною структурою, гранулометрією та т.п.. Ця нова система (повного впливу), як уже було продемонстровано, не тільки остаточно розв'язує всі складні проблеми, пов'язані з традиційною системою роздроблювання, але й представляє також інші величезні переваги, що будуть описані нижче. Окрім класичного ротора з молотками такі модернізовані дробарки оснащені другим ротором, який перехоплює обертальний пристрій, що розташований усього на кілька сантиметрів вище. Діаметр його залежить від розмірів інертного матеріалу, який необхідно обробити (дещо менший для дробарок вторинного роздроблювання, і набагато менший для дробарок третинного роздроблювання). Цей ротор оснащений спеціальними лопатями у однаковій з молотками кількості. Другий ротор поставлений у загальний хід (фазу) з основним ротором (рівним числом оборотів в одиницю часу) за допомогою спеціальної зубчастої передачі. Основна характеристика даного другого ротора полягає в тім, щоб приймати інертні матеріали зверху, проводити їх по круговій траєкторії і перекидати на робочі частини молотків дробарки, у напрямку майже перпендикулярному зовнішньому краю молотків. Як видно з Фіг. 1, вектор, що складає напрямок швидкості молотка, проходить трохи нижче (лише на 5-7%) вектора швидкості перекидання. Це означає, що швидкість перекидання по інтенсивності і напрямку майже цілком досягає окружної швидкості молотка, який вдаряє інертний матеріал. Враховуючи, що вже перший удар по роздріблюваному матеріалу досягає майже 70%, основні результати вищевказаної характеристики наступні: - враховуючи вплив швидкості перекидання, окружна швидкість обертання дробарки може бути дуже суттєво зменшена, перш за все у вторинних дробарках (майже наполовину), водночас зберігається швидкість ударів, необхідна для того, щоб переломити несприйнятливий матеріал. Основна перевага полягає в полегшеному і контрольованому потраплянні вищезгаданих інертних матеріалів у напрямку до робочої частини молотків (ми вже бачили, що не рекомендується використовувати високу окружну швидкість обертання в зв'язку з феноменом інтерференції). Більш того, у третинних дробарках дана система при роботі з заготівлями невеликих розмірів (близько 10мм) дозволяє наблизитися до швидкості, що раніше ніколи не досягалася (понад 90м/с), не знижуючи при цьому окружної швидкості обертання дробарки (це не обов'язково, тому що проникнення в обертовий пререхоплюючий ротор, найбільш доступно для інертних матеріалів з невеликими розмірами), але використовуючи вищевказану додаткову швидкість перекидання. Результатом є найдрібніший пісок, який неможливо отримати при застосуванні ударних дробарок, що існують на ринку в даний час; - завдяки перекиданню матеріалу майже перпендикулярно робочої частини молотків, тангенційні напруги в ході ударів можуть бути зменшені, унаслідок чого поліпшується багатокутна структура вироблюваних інертних матеріалів і зменшується кількість пилу; - завдяки максимальному зближенню двох вищевказаних роторів (відстань усього у декілька сантиметрів), із граничною точністю забезпечується досягнення об'єкта (точка контакту), унаслідок чого поліпшуються ефекти, неконтрольовані в стадіях перекидання й контакту. Ці та інші характеристики, а також переваги, стають очевидними з наступного опису і відповідних креслень, представлених лише з ілюстративною, а не з обмежувальною метою, де: Фіг.1 демонструє поперечний переріз звичайної молоткової дробарки з зворотними молотками вторинного роздроблювання, повністю контактної; Фіг.2 демонструє подовжній переріз дробарки, зазначеної на Фіг.1; Фіг.3 показує поперечний переріз звичайної молоткової дробарки з зворотними молотками третинного роздроблювання, повністю контактної; Фіг.4 зображує подовжній переріз дробарки, зазначеної на попередньому малюнку; Фіг.5 демонструє конструктивну схему звичайної молоткової дробарки з незворотними молотками третинного роздроблювання, повністю контактної. У нижчевказаних коментарях для простоти опису ми беремо як приклад вторинну дробарку, як на Фіг.1 і 2, уточнюючи, що подібний опис стосується і третинної дробарки, як на Фіг.3 і 4. Завбачливо ми позначаємо однаковою нумерацією різні деталі машини на Фіг.1 і 3, а також на Фіг.2 і 4. Таким чином, узявши за приклад вторинну дробарку, як на Фіг.1 і 2, ми вказуємо головний ротор (1), відповідну окружну орбіту (1'), протизносовий захист (що закриває маховик) (2), два молотки (переважно, але може бути і більш двох) (3), армовані стінки (4), і всі інші механічні деталі, притаманні кожній сучасній дробарці, але тут не згадувані. Варто вказати, що за відсутності роздроблювання регулятори зближення армованих стінок, будучи фундаментальними елементами в традиційних дробарках, тут уже не потрібні. Ці стінки будуть зафіксовані якнайдалі від молотків (достатньо, щоб ця відстань становила близько пятидесяти міліметрів як для вторинних, так і для третинних дробарок). Вгорі, якомога ближче, на відстані декількох сантиметрів від ротора (1), знаходиться другий (перехоплюючий) ротор менший за розміром. Можна назвати його вторинним (додатковим) ротором (5), що має відповідну окружну орбіту (5'), і оснащений спеціальними клиноподібними лопатями (6) (клиноподібна форма полегшує прохід матеріалу) у кількості однаковій з кількістю молотків, а також двома (може бути один) круглими бічними направляючими (7) зі згладженими зовнішніми верхніми краями (7'), що приєднані тангенційно (для забезпечення найбільш легкого проходження інертних матеріалів) по відношенню до периферійної орбіти (5'). Корпус (8) дробарки містить всі вищевказані деталі. Два ротори з'єднані між собою і змушені виконувати однакову кількість обертів за одиницю часу (настроєні на одну фазу) за допомогою спеціальної зубчастої передачі (11). Цей механізм оснащений пристроєм роз'єднання передачі (сполучником), котрий спрацьовує автоматично у випадку, коли вторинний ротор блокується, що може бути викликано, наприклад, більш великим каменем чи шматком заліза, що випадково потрапили в робочий простір. Механізм передачі може також являти собою простий зубчастий пас, що з'єднує дві осі обертання, які мають однакові шківи. В такому випадку цей пас повинен бути пропорційно розмірним, щоб при раптовому блокуванні вторинного ротора його можна було легко зламати і замінити. Завершує машину завантажувальний жолоб (10), як можна більш вузький, прийнятний для розмірів вироблюваних інертних матеріалів (близько ста міліметрів для третинних дробарок і в два рази більше - для вторинних дробарок). Жолоб оснащений отвором (9) для підключення подачі навантаження. Закладка параметрів дробарки, особливо коли мова йде про співвідношення діаметра нижнього головного ротора, більш великого за розміром, і верхнього (перехоплювального) вторинного ротора, меншого за розміром, в першу чергу залежить від розмірів вироблюваного інертного матеріалу. Таке співвідношення лежить в межах приблизно від 1,5 до 2 для вторинних дробарок (які перетворюють подрібнене каміння в щебінку), і приблизно від 4 до 7 для третинних дробарок (виробляючих пісок на основі щебеневих заготівель). Інертний матеріал (подрібнене каміння) скрізь отвір (9) завантажувального жолоба (10) проходить по клиноподібним перехоплювальним лопатям (6) вторинного ротора (обертального перехоплювального пристрою). Висота падіння, а значить і висота завантажувального жолоба, обчислюється з урахуванням того, що в проміжок часу між двома ударами перехоплювальних лопатів (близько 0,06 секунди у вторинних дробарках і приблизно уполовину менше в третинних дробарках) інертний матеріал, падаючи під дією власної ваги, повинен пройти відстань, рівну довжині лопатів в радіальному напрямку, щоб забезпечити повне завантаження самих лопатів. У випадку, якщо кілька шматків подрібненого каменю при яких-небудь неконтрольованих обставинах у перериваному режимі не зможуть потрапити до направляючих (7), то лопаті (6), маючи адекватно розраховану масу, також будуть в змозі розбити ці шматки. У противному разі автоматично спрацює роз'єднувальний пристрій (сполучник) механізму передачі. Інертний матеріал, перехоплений лопатями, змушений проходити по кільцевій траєкторії центра ваги (5"), і під дією відцентрової сили розміщається ближче до зовнішньої зони, а потім перекидається в тангенційному напрямку до робочого краю молотків. Узгодження маси по фазі між двома роторами здійснюється наступним чином. Після того, як правильно встановлена крапка влучення І, вираховується проміжок часу, необхідний, щоб перебороти шлях, прохідний інертним матеріалом, від пункту перекидання L до точки удару І. Виходячи з отриманого часу, застосовного також і до основного ротора, вираховується положення молотка (3) у момент перекидання. У цьому місці будуть проставлені вказівні оцінки, щоб установка фаз могла бути відновлена в будь-який момент, зокрема, у випадку автоматичної дії роз'єднувального пристрою (сполучника) механізму зубчастої передачі (11), у випадку перериваного блокування вторинного ротора (5). Без сумніву, знадобляться й інші подібні вказівні оцінки, щоб простежити траєкторію зворотності обертального руху машини, якщо дробарка виконана із зворотними молотками. Останнє зауваження робиться відносно особливої форми, що приймає обертовий пристрій, що перехоплює інертні матеріали, якщо дробарка не виконана із зворотними молотками. В конструктивних подробицях воно представлене на Фіг. 5, на якій зображений обертальний перехоплювальний пристрій третинної дробарки, котрий можна, однак, застосувати і у вторинній дробарці. Як видно з Фіг.5, якщо обертання відбувається тільки в одному напрямку, то можна передбачити знімні перехоплювальні лопаті (6) за допомогою застосування власника лопатів, зафіксованого на осі обертання. В такий спосіб легше і економніше заміняти зношені лопаті, особливо в місцевостях з дуже абразивним матеріалом. Навіть у цьому випадку можна досягти зменшення товщини зовнішніх кромок лопатів, якщо спромогтися встановити їх адекватний нахил (50% більш ніж достатньо) стосовно фіксатора лопатів. Такий нахил є пропорційним швидкості обертання лопатів ї швидкості гравітаційного вільного падіння інертних матеріалів. Необходимо також враховувати схильність потоку інертних матеріалів, що спускається в гравітаційному порядку, мати як можна більш зменшену товщину. Інертні матеріали, легко падаючи на робочу частину завантажувального жолоба, розташовуються по як можна більш вузькій смузі. Враховуючи незворотність машини, очевидно, что достатньо буде лише однієї направляючої (7), але необхідність мати внутрішній шаблон з абсолютно постійною кривизною змушує до вибору більш кращого рішення з двома направляючими. Це рішення легко можна здійснити в ливарному виробництві, у вигляді однієї кругової деталі з верхнім вхідним отвором для подачі матеріалу і з нижнім отвором для виходу. Таким чином, з'являється перевага зворотності направляючих (досить повернути горизонтально на 180°), що особливо добре може бути використано в зонах із сильно абразивними інертними матеріалами. Знову ж у тому випадку, якщо дробарка - з незворотними молотками, можна застосувати спеціальний коректор кидання (11) на нижній кромці направляючих, щоб уникнути ковзання деяких часток від удару через робочі частини молотка. Ще одна перевага, пропонована дробаркою з незворотними молотками, полягає в тім, що молотки, оскільки не використовують при роботі обидві торцеві частини, можуть бути виконані в клиноподібній формі (ця форма краща й у структурному плані), що забезпечить відповідні економічні переваги.

ДивитисяДодаткова інформація

Назва патенту англійськоюHammer mill of return and non-return action for secondary and tertiary crushing

Назва патенту російськоюМолотковая дробилка обратного и необратного действия для вторичного и третичного дробления

Автори російськоюPaolini Antonino Palmiro

МПК / Мітки

МПК: B02C 13/28, B02C 13/20, B02C 13/09

Мітки: вторинного, третинного, дії, молоткова, роздроблювання, дробарка, незворотної, зворотної

Код посилання

<a href="https://ua.patents.su/8-73798-molotkova-drobarka-zvorotno-ta-nezvorotno-di-dlya-vtorinnogo-ta-tretinnogo-rozdroblyuvannya.html" target="_blank" rel="follow" title="База патентів України">Молоткова дробарка зворотної та незворотної дії для вторинного та третинного роздроблювання</a>

Попередній патент: Протруювач насіння сільськогосподарських культур

Наступний патент: Електромеханічний автоматизований формувач профілю функціональних поверхонь тренажерів

Випадковий патент: Спосіб запалювання вугільного пласта при підземній газифікації