Спосіб одержання консолідованих порошкових матеріалів

Номер патенту: 75650

Опубліковано: 10.12.2012

Автори: Міхальскі Анджей, Баглюк Геннадій Анатолійович, Райченко Олександр Іванович, Грігорьєв Євгєній Грігорьєвіч, Росінскі Марцин, Сизоненко Ольга Миколаївна, Івлієв Анатолій Іванович

Формула / Реферат

Спосіб одержання консолідованих порошкових матеріалів, що включає попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску, який відрізняється тим, що імпульси тиску генерують високовольтними імпульсними розрядами в рідині з енергією в імпульсі від 0,1 до 2,0 кДж при частоті проходження імпульсів від 5 до 50 Гц і передають через резонатор електророзрядного генератора пружних коливань, на який встановлюють матрицю з порошком.

Текст

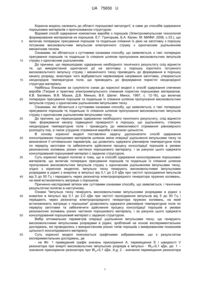

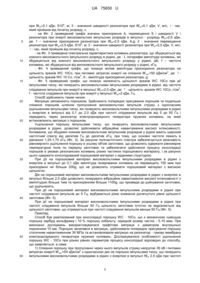

Реферат: Спосіб одержання консолідованих порошкових матеріалів включає попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску. Імпульси тиску генерують високовольтними імпульсними розрядами в рідині і передають через резонатор електророзрядного генератора пружних коливань, на який встановлюють матрицю з порошком. UA 75650 U (12) UA 75650 U UA 75650 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області порошкової металургії, а саме до способів одержання порошкових матеріалів з прогнозованою структурою. Відомий спосіб одержання компактних виробів з порошків (Электроимпульсная технология формирования материалов из порошков. Е.Г. Григорьев, Б.А. Калин. М: МИФИ. 2008, с.33.), що включає попереднє пресування порошків та подальше спікання їх дією на заготовку з порошку потужним високовольтним імпульсом електричного струму з одночасним ущільненням механічним тиском. Ознаками, які збігаються з суттєвими ознаками способу, що заявляється, є такі: попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням. До причини, що перешкоджає одержанню необхідного технічного результату слід віднести те, що використання одночасної дії на заготовку з порошку короткого потужного високовольтного імпульсу струму і механічного тиску призводить до формування в порошку каналу розряду, внаслідок чого відбувається нерівномірне нагрівання заготовки, утворюється неоднорідне температурне поле, що призводить до формування пористої неоднорідної структури матеріалу. Найбільш близьким за сукупністю ознак до корисної моделі є спосіб одержання спечених виробів (Теория и практика электроимпульсного спекания пористих порошкових материалов. К.В. Белявин, В.В. Мазюк, Д.В. Минько, В.К. Шелег. Минск, 1997, с. 12-16), що включає попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску. Ознаками, які збігаються з суттєвими ознаками способу, що заявляється, є такі: попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску. До причини, що перешкоджає одержанню необхідного технічного результату, слід віднести таке: формування каналу підвищеної провідності в порошку, що ущільнюють, створює неоднорідне температурне поле і призводить до неможливості отримання рівномірного розподілу пор, а також утрудняє отримання виробів з високою щільністю. В основу корисної моделі поставлено задачу удосконалити спосіб одержання консолідованих порошкових матеріалів шляхом зміни операції ущільнення імпульсами тиску та визначення її оптимальних параметрів, що дозволить одержати рівномірне температурне поле по перерізу заготовки та забезпечити здійснення процесу консолідації порошків в умовах резонансних коливань різних частинок порошкового матеріалу, і за рахунок цього одержати консолідований порошковий матеріал с заданою структурою. Суть корисної моделі полягає в тому, що в способі одержання консолідованих порошкових матеріалів, що включає попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску, згідно з корисною моделлю, імпульси тиску генерують високовольтними імпульсними розрядами в рідині з енергією в імпульсі від 0,1 до 2,0 кДж при частоті проходження імпульсів від 5 до 50 Гц і передають через резонатор електророзрядного генератора пружних коливань, на який встановлюють матрицю з порошком. Причинно-наслідковий зв'язок між суттєвими ознаками способу, що заявляється, і технічним результатом полягає в наступному. Ознаки "імпульси тиску генерують високовольтними імпульсними розрядами в рідині з енергією в імпульсі від 0,1 до 2,0 кДж при частоті проходження імпульсів від 5 до 50 Гц і передають через резонатор електророзрядного генератора пружних коливань, на який встановлюють матрицю з порошком" дозволяють одержати рівномірне температурне поле по перерізу заготовки та забезпечити здійснення процесу консолідації порошків в умовах резонансних коливань різних частинок порошкового матеріалу, і за рахунок цього одержати консолідований порошковий матеріал с заданою структурою. Вибір оптимальних параметрів операції ущільнення імпульсами тиску, що генерують високовольтними імпульсними розрядами в рідині, зроблений на основі експериментальних досліджень, які проводились з використанням різних типів порошків з вимірюванням показників щільності консолідованого матеріалу. Суть корисної моделі пояснюється графічними зображеннями, що є результатом експериментальних досліджень, де - на Фіг. 1 приведений графік значень прискорення А, переміщення S і швидкості V резонатора при енергії високовольтних імпульсних розрядів в імпульсі - W вi=0,1 кДж, де: 1 – значення прискорення резонатора при W вi=0,1 кДж, А,g; 2 - значення переміщення резонатора 1 UA 75650 U при W вi=0,1 кДж, S10 , м; 3 - значення швидкості резонатора при W вi=0,1 кДж, V, м/с; - час, який пройшов від початку розряду, с. - на Фіг. 2 приведений графік значень прискорення А, переміщення S і швидкості V і резонатора при енергії високовольтних імпульсних розрядів в імпульсі - розряду W вi=2,5 кДж, де: 1 – значення прискорення резонатора при W вi=2,5 кДж, А,g; 2 - значення переміщення 6 резонатора при W вi=2,5 кДж, S10 , м; 3 - значення швидкості резонатора при W вi=2,5 кДж, V, м/с; - час, який пройшов від початку розряду, с. - на Фіг. 3 приведена спектральна характеристика коливань резонатора, що збуджуються від кожного високовольтного імпульсного розряду в рідині, де - L логарифм амплітуди коливань, які збуджуються від кожного високовольтного імпульсного розряду у рідині, дБ; f – частота коливань, які збуджуються від високовольтного імпульсного розряду у рідині, кГц; - Фіг. 4 приведений графік, що показує вплив амплітуди прискорення резонатора на 3 щільність зразків WC 10Со, при питомих затратах енергії на спікання W пит=50 кДж/см , де: 3 щільність зразків WC 10 Со, г/см , А - амплітуда прискорення резонатора, g; - Фіг. 5 приведений графік, що показує залежність щільності зразків WC 10Со при дії імпульсами тиску, які генерують високовольтними імпульсними розрядами в рідині, від частоти 3 слідування імпульсів при енергії в імпульсі W ві=2,0 кДж, де: - щільність зразків WC 10Со, г/см , f - частота слідування імпульсів при енергії у імпульсі W ві=2 кДж, Гц. Спосіб здійснюють таким чином. Матрицю заповнюють порошком. Здійснюють попереднє пресування порошків та подальше спікання порошків шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску, які генерують високовольтними імпульсними розрядами в рідині з енергією в імпульсі від 0,1 до 2,0 кДж при частоті слідування імпульсів від 5 до 50 Гц і передають через резонатор електророзрядного генератора пружних коливань, на який встановлюють матрицю з порошком. Ущільнення порошку імпульсами тиску, що генерують високовольтними імпульсними розрядами в рідині, дозволяє здійснювати вібраційне навантаження високої інтенсивності. Коливання, що збуджені кожним високовольтним імпульсним розрядом у рідині мають широкий частотний спектр від десятків Гц до десятків кГц, при тому, що основні частоти лежать в діапазоні 1,25-1,75 кГц (Фіг. 3). За рахунок полічастотного спектра забезпечується можливість рівномірного ущільнення порошку в усьому об'ємі заготовки, що дозволить одержати рівномірне температурне поле по перерізу заготовки та забезпечити здійснення процесу консолідації порошків в умовах резонансних коливань різних частинок порошкового матеріалу, і за рахунок цього одержати консолідований порошковий матеріал з заданими структурою. При дії на порошковий матеріал високовольтними імпульсними розрядами в рідині з енергією в імпульсі до 0,1 кДж амплітуда генерованих коливань не перевищить 150 мкм при прискоренні не більше 200g, що не дозволить отримати порошковий матеріал з високою щільністю. Дія на порошковий матеріал високовольтними імпульсними розрядами в рідині з енергією в імпульсі більше 2,0 кДж дозволить генерувати вібраційне навантаження високої інтенсивності з амплітудою більше 1мм та прискоренням більше 1100g, що призведе до руйнування заготовки, що ущільнюють. При дії на порошковий матеріал високовольтними імпульсними розрядами в рідині при частоті слідування імпульсів до 5 Гц, відбувається різке зниження досягнутого рівня щільності заготовки (Фіг. 5). При дії на порошковий матеріал високовольтними імпульсними розрядами в рідині при частоті слідування імпульсів більше 50 Гц щільність заготовки істотно не відрізняється від щільності заготовки, що отримується при частоті слідування імпульсів менше 50 Гц (Фіг. 5). Приклад. Спосіб був реалізований при консолідації порошку WC - 10Со, що є механічною сумішшю порошку карбіду вольфраму і 10 % порошку кобальту, середній розмір часток - 5-15 мкм. При виконанні досліджень використовувалася графітова матриця з діаметром внутрішньої порожнини 10 мм. Порошок засипався в матрицю, здійснювали попереднє пресування порошку статичним навантаженням 30 МПа та встановлювали матрицю на резонатор - гумову мембрану електророзрядного генератора пружних коливань. Досліджувалися особливості ущільнення порошку WC - 10Со при різних рівнях параметрів процесу консолідації відповідно до способу, що заявляється, а саме: 1) Спікання порошку при пропусканні через нього імпульсів струму напругою 30 кВ і питомих 3 витратах енергії W пит=50 кДж/см з одночасною дію на порошок імпульсами тиску, що генерують імпульсними високовольтними розрядами в рідині з енергією в імпульсі W вi 2,5 кДж при частоті 6 5 10 15 20 25 30 35 40 45 50 55 60 2 UA 75650 U 5 10 15 20 25 слідування імпульсів 30 Гц, призводить до генерування коливань з амплітудою прискорення 1000g (див. Фіг. 2 та фіг. 4). Було встановлено, що амплітуда прискорення більше 900g, (Фіг. 4), яка генерується при високовольтних імпульсних розрядах в рідині з енергією в імпульсі W ві більше 2,0 кДж, призводить до різкого зниження щільності консолідованого матеріалу WC 3 10Со і отриманню цього показника на рівні 12,55-12,57 г/см . Обробка при амплітуді прискорення 800g, яка генерується при високовольтних імпульсних розрядах у рідині з енергією в імпульсі W вi = 2,0 кДж, дозволяє отримати щільність матеріалу 3 13,05г/см (Фіг. 4). 2) Спікання порошку при пропусканні через нього імпульсів струму напругою 30 кВ і питомих 3 витратах енергії W пит=50 кДж/см та одночасній дії на порошок імпульсами тиску, що генерують імпульсними високовольтними розрядами в рідині з енергією в імпульсі W вi=0,1 кДж при частоті слідування імпульсів 30 Гц, приводить до генерування коливань з амплітудою прискорення 320g (див. Фіг. 1 та фіг. 4). Встановлено, що амплітуда прискорення менше 300g, яка генерується при імпульсних високовольтних розрядів в рідині з енергією в імпульсі W вi менше 0,1 кДж, призводить до різкого зниження щільності консолідованого матеріалу WC - 10Со і отриманню 3 цього показника менше 12,35 г/см . 3) Спікання при пропусканні через порошок імпульсів струму напругою 30 кВ і питомих 3 витратах енергії W пит=50 кДж/см при одночасній дії на порошок імпульсів тиску, що генеруються високовольтними імпульсними розрядами в рідині з енергією в імпульсі W вi=2,0 кДж (див. Фіг.5) при зміні частоти слідування імпульсів показує, що частота слідування імпульсів менше 5 Гц призводить до різкого зниження щільності консолідованого матеріалу WC - 10Со і отриманню цього показника менше 12,1 г/см, а частота слідування імпульсів більше 50 Гц не призводить до подальшого підвищення щільності консолідованого матеріалу WC - 10Со і дозволяє отримати 3 щільність матеріалу 13,05г/см . Таким чином, використання способу одержання консолідованих порошкових матеріалів дозволить одержати рівномірне температурне поле по перерізу заготовки та забезпечити здійснення процесу консолідації порошків в умовах резонансних коливань різних частинок порошкового матеріалу, і за рахунок цього одержати консолідований порошковий матеріал с заданою структурою. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Спосіб одержання консолідованих порошкових матеріалів, що включає попереднє пресування порошків та подальше їх спікання шляхом пропускання високовольтних імпульсів струму з одночасним ущільненням імпульсами тиску, який відрізняється тим, що імпульси тиску генерують високовольтними імпульсними розрядами в рідині з енергією в імпульсі від 0,1 до 2,0 кДж при частоті проходження імпульсів від 5 до 50 Гц і передають через резонатор електророзрядного генератора пружних коливань, на який встановлюють матрицю з порошком. 3 UA 75650 U 4 UA 75650 U 5 UA 75650 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing consolidated powder materials

Автори англійськоюSyzonenko Olha Mykolaivna, Ivliiev Anatolii Ivanovych, Raichenko Oleksandr Ivanovych, Bahliuk Hennadii Anatoliiovych, Hrihoriev Yevhienii Hrihorievich, Michalski Andrzej, Rosinski Marcin

Назва патенту російськоюСпособ получения консолидированных порошковых материалов

Автори російськоюСизоненко Ольга Николаевна, Ивлиев Анатолий Иванович, Райченко Александр Иванович, Баглюк Геннадий Анатольевич, Григорьев Евгений Григорьевич, Михальски Анджей, Росински Марцин

МПК / Мітки

МПК: B22F 3/14

Мітки: консолідованих, одержання, спосіб, матеріалів, порошкових

Код посилання

<a href="https://ua.patents.su/8-75650-sposib-oderzhannya-konsolidovanikh-poroshkovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання консолідованих порошкових матеріалів</a>

Попередній патент: Спосіб визначення динамічного тиску на окістя в процесі дентальної імплантації кісткової пластики

Наступний патент: Спосіб визначення прогредієнтності протягом нейролептичного синдрому

Випадковий патент: Пестицидна композиція