Пристрій для одержання активованої водно-цементної суспензії

Номер патенту: 83158

Опубліковано: 10.06.2008

Автори: Тодорашко Георгій Тимофійович, Набіус Іванна Анатоліївна, Черневич Ігор Миколайович, Немчин Олександр Федорович

Формула / Реферат

1. Пристрій для одержання активованої водно-цементної суспензії, що містить корпус із патрубком подачі вхідних компонентів, розвантажувальний патрубок із затвором і змішувальне пристосування турбінного типу, який відрізняється тим, що змішувальне пристосування складається з окремої камери змішування і двох турбін з суперкавітуючими крильчатками, розміщених на протилежних сторонах камери змішування під кутом до днища камери і формуючих в ній при обертанні два зустрічних закручених у протилежні сторони потоки суспензії, що співударяються, при цьому крильчатки турбін мають лопаті клиноподібного профілю з гострою передньою кромкою, розміри і швидкість обертання, які є достатніми для забезпечення значень числа кавітації в діапазоні:

![]() ,

,

де n- число обертів крильчатки, об/хв;

Dсер - середній діаметр крильчатки, м;

r - питома густина суспензії, кг/м3;

Рка - тиск в камері змішування, кПа;

Рd - тиск насичених парів води при температурі оброблювальної суспензії, кПа.

2. Пристрій за п. 1, який відрізняється тим, що суперкавітуючі крильчатки мають крокове відношення

![]()

і густоту лопатевих ґраток

![]() .

.

3. Пристрій за п. 1, який відрізняється тим, що вали турбін і бокові стінки камери змішування нахилені під кутом до днища камери j і 90- j відповідно, де

![]() .

.

Текст

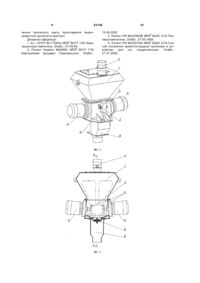

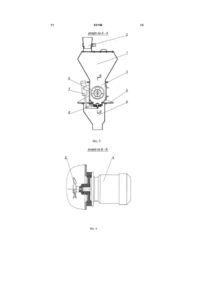

1. Пристрій для одержання активованої водноцементної суспензії, що містить корпус із патрубком подачі вхідних компонентів, розвантажувальний патрубок із затвором і змішувальне пристосування турбінного типу, який відрізняється тим, що змішувальне пристосування складається з окремої камери змішування і двох турбін з суперкавітуючими крильчатками, розміщених на протилежних сторонах камери змішування під кутом до днища камери і формуючих в ній при обертанні два зустрічних закручених у протилежні сторони потоки суспензії, що співударяються, при цьому C2 2 (19) 1 3 83158 рідких сумішей в складі корпусу з вхідним та ви хідним патрубками, швидкообертового ротора з радіальними кавітуючими лопатями, що мають передню гостру кромку і клиноподібну пряму чи криву форму. Корпус розділений на розподільні та робочі камери, крізь які пропускається оброблювана рідинна суміш. Робочі камери являють собою циліндричний кільцевий канал, який в середній частині перетинається кавітуючими лопатями ротора і складається з зовнішньої довгої обичайки і двох внутрішніх коротких обичайок одного діаметра, розміщених одна за одною з зазором, в якому обертається ротор з лопатками, а також двох кільцевих дисків, які закривають цей кільцевий канал в торцях. Внутрішні короткі обичайки містять в собі отвори відповідно для входу і ви ходу оброблюваної рідини, а зовнішня обичайка кільцевого каналу з'єднана з обома внутрішніми обичайками за допомогою радіальних перегородок, які розміщені симетрично і утворюють дві рівні за кількістю групи робочих мінікамер, рівномірно розподілених по кільцю в обох робочих камерах, при цьому радіальні перегородки містять по кінцям отвори для переходу оброблюваної рідини у кільцевому напрямку з однієї мінікамери до іншої. Недоліком цього пристрою є ускладнений гідравлічний контур з великою кількістю застійних зон, де випадають тверді осади, контур має неприпустимо великий гідравлічний опір через значні місцеві втрати енергії, а мала площа прохідних отворів робить проблематичним застосування цього пристрою при промислових значеннях витрат оброблювальної суспензії. Пристрій має невелику надійність, оскільки вал ротора швидко обертається в абразивному оброблювальному середовищі і швидко зношується. Це ж саме можна сказати і про передні гострі кромки кавітуючих лопатей. Відомий також пристрій [3] для приготування будівельних сумішей, що містить корпус із завантажувальним отвором і розвантажувальним патрубком, приводний перемішуючий робочий орган у вигляді лопаткового ротора, механізм нахилу корпуса у вертикальній площині для прискорення процесу розвантаження, підпружинену кришку, яка встановлена з можливістю вертикального переміщення відносно корпуса. На кришці встановлені тороїдальна ємність із форсунками для вприску підмішуваних речовин, вигнуті напрямні лопатки і потокоформуючий порожній конус також з вигнутими напрямними лопатками на бічній поверхні для сприяння утворенню стійких циркуляційних зон переміщення суміші, що прискорює процес перемішування. З метою прискорення розвантаження готової суміші на зовнішній бічній стінці корпуса укріплений вібратор, привод якого з'єднаний із приводом лопаткового ротора. Недоліком цього пристрою є конструктивна складність (особливо підпружиненої кришки), незручність експлуатації, трудомісткість процесів завантаження-розвантаження, необхідність витрати значного часу на перемішування суміші. Крім того, навіть інтенсифіковане лопатковим ротором 4 перемішування суміші абсолютно недостатнє для активації в'яжучого в складі водно-цементної суспензії. Найбільш близьким за технічною сутністю, взятим як прототип, є пристрій [4] для одержання водно-цементної суспензії, що містить корпус із патрубком подачі вхідних компонентів, боковий розвантажувальний патрубок із затвором, змішувальне пристосування турбінного типу, яке розташоване на днищі корпуса вертикально, при цьому днище камери постачене сальниковою коробкою з ущільненням для вала, порожнина коробки виконана сполученою з робочим простором камери за допомогою кільцевого зазору, а за допомогою спеціального штуцера - з системою подачі стисненого повітря в порожнину корпуса пристрою для барботування суспензії під час її диспергування і активації. Загальними істотними ознаками пристроюпрототипу і пристрою, що пропонується, є корпус із патрубком подачі вхідних компонентів, розвантажувальний патрубок із затвором і змішувальне пристосування турбінного типу. Недоліком відомого пристрою є пом'якшення барботуванням повітря режиму гідродинамічної кавітації або й повне її гасіння, у зв'язку із чим має місце недостатнє активування суспензії при даному рівні енергетичних витрат, а також збереження повітряних оболонок навколо часток цементу, що сповільняє і зменшує ступінь гідратації цементу. Істотним загальним недоліком відомих пристроїв з вертикальними осями обертання змішувальних пристосувань є також закручування перемішуючим ротором оброблюваної суміші навколо вертикальної осі з вирвоутворенням і підсмоктуванням повітря з вільної поверхні до робочого органа, що зменшує ймовірність виникнення кавітаційних явищ і знижує або і зовсім припиняє процеси активації цементу в суміші, оскільки при вирвоутворенні погіршуються умови підтікання циркуляційного потоку до диска крильчатки аж до припинення циркуляції - маса суспензії просто обертається навколо вертикальної осі зі швидкістю перемішуючого органу. Боковий відвід приготовленої суспензії подовжує час опорожнення пристрою, а з ним подовжує і цикл обробки суспензії в пристрої, чим утруднює його застосування в складі комплексу виробничих пристроїв. В основу винаходу поставлена задача вдосконалення пристрою для одержання активованої водно-цементної суспензії, в якому шляхом модифікації конструкції корпуса та змішувального пристрою забезпечується організація стійких циркуляційних потоків без значних гідравлічних втрат при промислових значеннях витрат оброблювальної суспензії, підвищення ступеня активації і гідратації цементу в складі суспензії, скорочення часу обробки суспензії в пристрої, скорочення часу на обслуговування пристрою. За рахунок цього збільшується ккд пристрою, його продуктивність та економічність. Поставлена задача вирішується тим, що в пристрої для одержання активованої водноцементної суспензії, що містить корпус, патрубки подачі вхідних компонентів, розвантажувальний 5 83158 патрубок із випускним затвором і змішувальне пристосування турбінного типу, відповідно до винаходу, змішувальне пристосування складається з окремої камери змішування і двох турбін з суперкавітуючими крильчатками, розміщених на протилежних сторонах камери змішання під кутом до днища камери і формуючих в ній при обертанні два зустрічних закручених у протилежні сторони потоки суспензії, що співударяються, при цьому крильчатки турбін мають лопаті клиноподібного профілю з гострою передньою кромкою, розміри і швидкість обертання, які є достатніми для забезпечення значень числа кавітації в діапазоні 0,73 × (Pka - Pd ) 0,03 £ c = £ 17 , rD2 n2 cep де n - число обертів крильчатки в хвилину; Dсер - середній діаметр крильчатки, м; r - питома густина суспензії, кг/м 3; Рка - тиск в камері змішування, кПа; Pd - тиск насичених парів води при температурі оброблювальної суспензії, кПа. Крім того, відповідно до винаходу, - суперкавітуючі крильчатки мають крокове відношення 0,5 £ H/Dcep £ 2,0 і густоту лопатеви х ґраток 0,5 £ b/t £ 1,0. - вали турбін і бокові стінки камери змішування розміщені під кутом до днища камери j і 90-j відповідно, де 3° £ j £ 10°, Порівняльний аналіз пропонованої конструкції з найбільш близьким аналогом-прототипом показує, що вона має наступні переваги: а) циркуляційні потоки організовано без значних втрат на тертя об стінки корпусу за рахунок зниження швидкості руху рідини в корпусі; б) завдяки розміщенню в камері змішування двох турбінних мішалок, що відкидають два зустрічних закручених в протилежні сторони потоки суспензії в зоні їх зіткнення в рідині створюються дотичні зрізуючі напруги великої інтенсивності, а частинки цементу співударяються з косим ударом, що призводить до «здирання» з них гідратних оболонок і в такий спосіб до прискорення і більш повної гідратації цементу в суспензії; в) при суперкавітаційній течії за лопатями турбінних мішалок за супер-кавернами утворюється поле парогазових мікробульбашок, які колапсують в зонах підвищеного тиску циркуляційних потоків з утворенням кумулятивних мікроструминок. Ці мікроструминки здирають з цементних частинок гідратовані шари, збивають з них «прилиплі» мікроплівки повітря, розколюють частинки на більш дрібні, в результаті чого поверхні частинок активуються і, крім того, додатково підвищується ступінь їх гідратації; г) розміщення двох бокових стінок и валів турбінок під кутом до днища камери змішування дозволяє формувати біля днища камери течію без застійних зон, що запобігає утворенню відкладень твердої фази суспензії, наприклад в кутках камери змішування, а при виконанні операції розвантаження пристрою з працюючими крильчатками сут 6 тєво скоротити час розвантаження за рахунок використання напору крильчаток для інтенсифікації витоку суспензії із пристрою і перерозподілу течій в сторону течії з меншим опором (тобто в сторону відкритого розвантажувального патрубка). Проведений порівняльний аналіз показує перевищення заявленої конструкції існуючого рівня техніки і вирішення поставленої перед винаходом задачі. Суть винаходу, що пропонується, пояснюється кресленнями, де показано на Фіг.1 - загальний вигляд пристрою; на Фіг.2 - поздовжній розріз пристрою; на Фіг.3 - розріз за А-А на Фіг.2 (вигляд на кавітуючу крильчатку); на Фіг.4 - розріз за Б-Б на Фіг.3; на Фіг.5 - кавітуюча крильчатка; на Фіг.6 схема течії суспензії навколо лопатей кавітуючої крильчатки; на Фіг.7 - схема колапсу мікро бульбашок з утворенням кумулятивних струминок; на Фіг.8 і 9 - графіки залежності рівня спектрального кавітаційного шуму від густини лопатевих ґраток, числа кавітації та відносної довжини каверни. Установка складається з корпуса 1, патрубка подачі вхідних компонентів (зокрема води і цементу) 2, камери змішування 3, у якій на протилежних сторонах розміщені приводні змішувальні пристосування (мішалки) турбінного типу 4 з кавітуючими крильчатками 5, випускний затвор 6 для вивантаження приготовленої водно-цементної суспензії із гідроприводом 7, патрубка відводу приготовленої водно-цементної суспензії 8. Пристрій опирається на інсталяцію (не показана) фундаментною плитою 9. Пристрій працює в такий спосіб. За допомогою гідроприводу 7 закривається випускний затвор 6, подається технологічна вода через патрубок 2 і після заповнення камери змішування 3 включається привід мішалок 4. Після цього через патрубок 2 подається до потрібного рівня технологічна вода і цемент (та інші компоненти, якщо вони є). Обертання крильчаток 5 створює зустрічні закручені в протилежні сторони потоки суспензії, які співударяються в камері змішування 3 з косим ударом частинок цементу, що призводить до «здирання» з них утворених гідратних оболонок і виникненню нових. У корпусі 1 утворюються стійкі циркуляційні течії (показані на Фіг.2 пунктирною лінією з стрілками) з горизонтальними осями обертання спрямованого переміщення оброблюваного рідкого середовища, що значно прискорює процес перемішування без вирвоутворення і підсмоктування повітря. За лопатями крильчаток 5 утворюються коливні суперкаверни 10 (див. Фіг.6), які генерують в потоках, що відкидаються крильчатками, поле паро-газових кавітаційних мікробульбашок 11. Надходячи в зону співударяння потоків в камері змішування і в рециркуляційних течіях в корпусі 1, де тиск значно вище чим в потоках, що відкидаються крильчатками, паро-газові мікробульбашки 11 колапсують з утворенням кумулятивних мікроструминок 12, які, потрапляючи на цементні частинки 13, розколюють їх з утворенням активних поверхонь, збивають із них «прилиплі» мікроплівки пові 7 83158 тря і «здирають» гідратний шар, підвищуючи ступінь і швидкість гідратації цементу (див. Фіг.7). Завдяки наявності рециркуляційних течій збільшується час перебування потоків з кавітаційними бульбашками в зоні малих швидкостей і підвищеного тиску, що сприяє повному колапсу кавітаційних бульбашок, що утворилися в камері змішування. Щільність поля колапсуючих кавітаційних паро-газових бульбашок контролюється по інтенсивності спектрального шуму, вимірюваної за допомогою звукових датчиків. Співставлення рівня кавітаційного шуму з кінематичним характеристиками течії суспензії біля крильчатки: числа кавітації c і відносної довжини каверни за лопатями lк = lк /b, де lк - довжина каверни на середньому діаметрі Dcep крильчатки, b довжина хорди лопаті крильчатки на цьому ж діаметрі, дозволяє виділити області з максимальним рівнем кавітаційного шуму (Фіг.8 і 9). Перша область відповідає режимам часткової кавітації, коли відносна довжина каверни lк = 0,3...0,6 і друга - на режимах суперкавітації, коли існує порожнина каверни з відносною довжиною в діапазоні lк = 1,25...5,00. Спектральний рівень шуму в др угій області G при lк = 1,25...2,50 в 1,3... 1,5 рази вище, ніж в першій (Фіг.8) і становить відповідно G = 110...145дБ і G = 70...110дБ. На режимах суперкавітації основна частота кавітаційного шуму нижче (3...6Гц), чим на режимах часткової кавітації (16... 18Гц). Це пов'язано з тим, що при lк = 0,3...0,6 в загальній кількості кавітаційних бульбашок переважають бульбашки дуже малих розмірів з діаметром dб £ 100мкм, а діапазон їхніх розмірів визначається діапазоном розмірів ядер кавітації у воді і часом перебування в зоні розрідження на лопатях крильчатки 8. При відносній довжині каверн lк = 2,0...5,0 розмір бульбашок коливається в межах d б = 150...350мкм і визначається характером нестаціонарної течії у хвості каверни. Цей розмір бульбашок, очевидно, і є оптимальним з погляду одержання максимальних швидкостей кумулятивних струминок (500...700м/с), що в свою чергу сприяє одержанню максимального технологічного ефекту. Оскільки відносна довжина каверни lк залежить від числа кавітації c, то режим кавітаційної течії в кінцевому рахунку визначає саме цей параметр, підбір потрібного значення цього параметра проводять відповідним підбором середнього діаметра крильчатки і швидкості обертання валу мішалки, виходячи зі співвідношення 1 P -P 1 P -P 0,73 × (Рка - Рd ) c = 3 × кa 2 d » 3 × кa 2 d » , 10 rVвідн/2 10 rVкол/2 r D2 n2 cp де Рка - тиск течії в камері змішування, кПа; Pd - тиск насичених парів води при даній температурі, кПа; Vвідн - відносна швидкість течії біля лопаті крильчатки, м/с (див. Фіг.6), 2 2 Vвідн = Voc + Vкол ; Voc - осьова швидкість течії біля лопаті криль 8 чатки, м/с (див. Фіг.6), DHкр - напір, що розвивається крильчаткою, м; Vкол - колова швидкість лопаті крильчатки на середньому діаметрі, м/с (див. Фіг.6), Vкол = n×pD/60,Vкол >> Voc; n - число обертів електромотора, об/хв; Проведені випробуванні показують, що геометричні характеристики оптимальних крильчаток лежать у межах: для крокового відношення 0,5 £ H/Dcp £ 2,0 і густоти лопатевих ґраток 0,5 £ b/t £ 1,0 при числах кавітації 0,03 £ c £ 1,7. Тут прийняті позначення: H - крок крильчатки, м; Dcp - середній діаметр крильчатки, м (див. Фіг.5), Dср = Dмат + 0,6×(Dмат - Dкр); Dмат - діаметр маточини крильчатки, м; Dкр - діаметр крильчатки, м; b - довжина хорди лопаті на середньому діаметрі, м; t - колова відстань між лопатями на середньому діаметрі, м, t=pDcp/z; z - число лопатей; a - кут установки лопаті на середньому діаметрі крильчатки, град; Оптимальний час обробки водно-цементних суспензій коливається від 15 до 120с залежно від режимів обробки - при низьких числах кавітації 30...60с, при більш високих - 60... 120с. При такому часовому циклі обробки дуже важлива перевага пристрою, що заявляється, - зменшений час розвантаження: додатковий напір від нахилених турбінок прискорює витікання готової суспензії із пристрою. Аналіз результатів виробничих випробувань показує, що фізико-механічна активація цементу, підвищення ступеня гідратації цементу в складі суспензії при оптимальних питомих витратах енергії були отримані при числах кавітації, наведених у таблиці. H/Dср 1 2 1,623 c 0,952 0,629 0,8 1,556 0,954 0,761 1,0 0,567 0,353 0,222 b/t 0,5 0,5 Інтенсивність кавітації і пов'язаний з нею процес активації цементу помітно росте з ростом водно-цементного відношення і досягає максимуму при В/Ц = 0,9. Тому при інших водно-цементних відношеннях проводиться змішування активованої суспензії з неактивованим замісом або проводиться активація суспензії при неоптимальних умовах. Таким чином, запропонований пристрій забезпечує ефективне використання затрачуваної енергії на фізико-механічну активацію цементу, підвищення ступеня активації і гідратації цементу в складі суспензії, а також підвищення продуктивності уста ткування по виробництву активованої водно-цементної суспензії завдяки організації більш досконалої течії оброблювальної суспензії і скороченню за рахунок цього кількості циклів рециркуляції, достатніх для отримання готового продукту, скороченню часу на зачищення пристрою, на ремонт чи заміну частин, що зносилися, тобто скоро 9 83158 ченню загального циклу приготування водноцементної суспензії в пристрої. Джерела інформації: 1. А.с. CPCP №1176933 МПК4 B01F 7/04 Кавитационный смеситель. Опубл.: 07.09.85. 2. Патент України №45639, МПК8 B01F 7/16 Кавітаційний змішувач Павловського. Опубл.: 10 15.04.2002 3. Патент РФ №2036090 МПК6 В28C 5/16 Растворосмеситель. Опубл.: 27.05.1995 4. Патент РФ №2257294 МПК7 В28C 5/16 Способ получения цементно-водной суспензии и устройство для его осуществления. Опубл.: 27.07.2005. 11 83158 12 13 83158 14 15 Комп’ютерна в ерстка А. Крулевський 83158 Підписне 16 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing water-cement suspension

Автори англійськоюChernevych Ihor Mykolaiovych, Todorashko Heorhii Tymofiiovych, Nabius Ivanna Anatoliivna, Nemchyn Oleksandr Fedorovych

Назва патенту російськоюУстройство для получения водно-цементной суспензии

Автори російськоюЧерневич Игорь Николаевич, Тодорашко Георгий Тимофеевич, Набиус Иванна Анатольевна, Немчин Александр Федорович

МПК / Мітки

Мітки: водно-цементної, пристрій, суспензії, активованої, одержання

Код посилання

<a href="https://ua.patents.su/8-83158-pristrijj-dlya-oderzhannya-aktivovano-vodno-cementno-suspenzi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання активованої водно-цементної суспензії</a>

Попередній патент: Сорбент для вилучення іонів fe 2+ із водних розчинів та фізіологічних рідин

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Спосіб лікування і профілактики загрози переривання вагітності в різні строки гестації