Спосіб гарячої пілігримової прокатки труб

Номер патенту: 86284

Опубліковано: 25.12.2013

Автори: Угрюмов Дмитро Юрійович, Балакін Валерій Федорович, Угрюмов Юрій Дмитрович, Стасевський Станіслав Леонідович

Формула / Реферат

Спосіб гарячої пілігримової прокатки труб, що містить деформацію гільзи в трубу з отриманням пілігримової головки на задньому кінці гільзи валками на дорні з упором торця гільзи в дорнове кільце і з підпором дорна і гільзи зі сторони подавального апарату, фіксацію положення отриманої труби шиберним пристроєм, часткове витягання дорна і одночасне примусове охолодження прокатаної частини труби на вихідній стороні стану, розкочування пілігримової головки гільзи на вільній ділянці дорна без підпору у торець гільзи, фіксацію заднього кінця труби матрицями з одночасним її підхолодженням і остаточне витягання дорна, який відрізняється тим, що розкочування пільгерголовки здійснюють із збільшенням товщини стінки в 1,2-2,0 рази по відношенню до стінки основної частини труби на ділянці, довжиною 0,5-2,0 діаметрів труби, що примикає до її заднього кінця, шляхом підйому верхнього валка, а фіксацію підхолодженого потовщеного кінця труби здійснюють матрицями, на робочих поверхнях яких нанесені зносостійкі валики, розташовані в поперечному напрямі до осі труби, причому однойменні валики взаємно зміщені на обох матрицях.

Текст

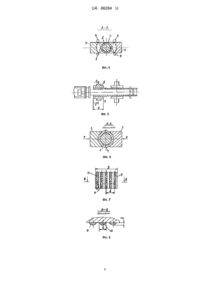

Реферат: Спосіб гарячої пілігримової прокатки труб містить деформацію гільзи в трубу з отриманням пілігримової головки на задньому кінці гільзи валками на дорні з упором торця гільзи в дорнове кільце і з підпором дорна і гільзи зі сторони подавального апарату, фіксацію положення отриманої труби шиберним пристроєм, часткове витягання дорна і одночасне примусове охолодження прокатаної частини труби на вихідній стороні стану, розкочування пілігримової головки гільзи на вільній ділянці дорна без підпору у торець гільзи, фіксацію заднього кінця труби матрицями з одночасним її підхолодженням і остаточне витягання дорна. Розкочування пільгерголовки здійснюють із збільшенням товщини стінки в 1,2-2,0 рази по відношенню до стінки основної частини труби на ділянці, довжиною 0,5-2,0 діаметрів труби, що примикає до її заднього кінця, шляхом підйому верхнього валка. Фіксацію підхолодженого потовщеного кінця труби здійснюють матрицями, на робочих поверхнях яких нанесені зносостійкі валики, розташовані в поперечному напрямі до осі труби.Однойменні валики взаємно зміщені на обох матрицях. UA 86284 U (54) СПОСІБ ГАРЯЧОЇ ПІЛІГРИМОВОЇ ПРОКАТКИ ТРУБ UA 86284 U UA 86284 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до трубопрокатного виробництва, а саме способів гарячої пілігримової прокатки, що дозволяють прокатувати тонкостінні труби з мінімальними відходами металу. При гарячій пілігримовій прокатці тонкостінних труб, переважно з відношенням D/S>20, актуальним є зниження втрат металу у відходи шляхом здійснення розкочування пілігримової головки. Зазвичай розкочування пільгерголовки здійснюють на вільній ділянці дорна пілігримового стану без підпору гільзи з боку плунжера подавального апарату. При цьому однією з основних проблем є подальше зняття труби з дорна після закінчення прокатки. Для здійснення розкочування пільгерголовки відомий цілий ряд технічних рішень, направлених на часткове рішення цієї проблеми. Так відомий спосіб пілігримової прокатки труб 2 (див. авт. свід. СРСР № 743733, М. Кл . В21В 21/00, 1980, бюл. № 24, опуб.30.06.80р.), що містить деформацію гільзи на дорні валками, часткове витягання дорна з труби і розкочування пільгерголовки без підпору гільзи, згідно з яким перед початком розкочування пільгерголовки ділянку труби, звільнену від дорна на відстані від його торця 0,5-2,0 діаметри труби, деформують до зменшення одного з розмірів її поперечного перерізу на величину, що становить 1-2 % діаметра дорна. Відомий спосіб не дозволяє забезпечити надійне зняття труби (D/S>20) з дорна після прокатки пільгерголовки, що приводить до підвищених відходів метала в обрізь. 2 Відомий спосіб гарячої пілігримової прокатки труб (авт. свід. СРСР № 710688 М, кл . В21В 21/00, 1980, бюл. № 3. опуб. 25.01. 80р.), що містить деформацію гільзи валками на дорні, фіксацію гільзи і часткове витягання з неї дорна, примусове охолоджування частини гільзи, що прокатана, розкочування пілігримової головки на вільній ділянці дорна, фіксацію труби і остаточне витягання з неї дорна. Відомий спосіб не дозволяє збільшити вихід придатного через зняття труби з дорна за допомогою шиберного пристрою, що застосовується на пілігримовому стані. При цьому через недостатню подовжню стійкість заднього кінця тонкостінної труби, одержаної в результаті розкочування пільгерголовки, відбувається її зім'яття, що веде до необхідності обрізі дефектного заднього кінця труби і зменшення виходу придатного. Найбільш близьким по технічній суті і технічному результату, що досягається, до корисної моделі, що заявляється, є спосіб гарячої пілігримової прокатки труб (авт. свід. СРСР № 1759489, МКВ 5 В21В 21/00, бюл. №33, опуб. 07.09. 1992р.), що містить деформацію гільзи валками на дорні, фіксацію положення труби, часткове витягання дорна, примусове охолоджування частини труби, що прокатана, розкочування пілігримової головки гільзи на вільній ділянці дорна, повторну фіксацію труби і остаточне витягання дорна, згідно з яким, фіксацію труби здійснюють обтискуванням її діаметра матрицями, причому кінець труби, що обтискується матрицями перед остаточним витяганням дорна, підхолоджують. Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками корисної моделі, що пропонується, є: деформація гільзи в трубу з отриманням пілігримової головки на задньому кінці гільзи валками на дорні з упором торця гільзи в дорнове кільце і з підпором дорна і гільзи зі сторони подавального апарату, фіксація положення отриманої труби шиберним пристроєм, часткове витягання дорна і одночасне примусове охолодження прокатаної частини труби на вихідній стороні стану, розкочування пілігримової головки гільзи на вільній ділянці дорна без підпору у торець гільзи, фіксація заднього кінця труби матрицями з одночасним її підхолодженням і остаточне витягання дорна. Недоліком відомого способу є недостатня надійність зняття труби з дорна після розкочування пілігримової головки, що обумовлене наступними причинами. Перша причина пов'язана з малою товщиною стінки прокатуваних труб, що особливо позначається при прокатці тонкостінних (D/S>20) і особливо тонкостінних (D/S=30-60) труб. При обтиску розкатаного заднього кінця труби матрицями для її фіксації перед витяганням дорна відбувається деформація товщини стінки при створенні необхідного зусилля затиску труби. Зниження надійності фіксації труби матрицями збільшується унаслідок зносу їх робочої поверхні. Друга причина пов'язана з порушеннями суцільності особливо тонкостінних труб при їх фіксації матрицями і подальшим витяганням дорна, що може привести до відриву заднього кінця труби. Таким чином, відомий спосіб не забезпечує надійне зняття труби з дорна після розкочування пільгерголовки, особливо при прокатці тонкостінних (D/S≤ 30) і особливо тонкостінних (D/S=3060) труб. В окремих випадках зняття особливо тонкостінних труб після розкочування пільгерголовки стає неможливим, що приводить до аварійного стану на стані. 1 UA 86284 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу корисної моделі поставлена задача удосконалити спосіб гарячої пілігримової прокатки труб шляхом підвищення надійності зняття труби з дорна при прокатці тонкостінних (D/S≤ 30) і особливотонкостінних (D/S=30-60) труб за рахунок з одного боку збільшення міцності поперечного перетину заднього кінця труби в результаті товщої стінки на цій ділянці, а з іншого за рахунок надійної фіксації труби матрицями із зносостійкими валиками, які запобігають зсуву труби щодо матриць при витяганні дорна. Поставлена задача вирішується тим, що у способі гарячої пілігримової прокатки труб, що містить деформацію гільзи в трубу з отриманням пілігримової головки на задньому кінці гільзи валками 1 на дорні 2 з упором торця гільзи в дорнове кільце 3 і з підпором дорна і гільзи зі сторони подавального апарату, фіксацію положення отриманої труби 4 шиберним пристроєм, часткове витягання дорна 2 і одночасне примусове охолодження прокатаної частини труби 4 на вихідній стороні стану, розкочування пілігримової головки 5 гільзи на вільній ділянці дорна без підпору у торець гільзи, фіксацію заднього кінця труби матрицями з одночасним її підхолодженням і остаточне витягання дорна, згідно з корисною моделлю, розкочування пільгерголовки здійснюють із збільшенням товщини стінки в 1,2-2,0 рази по відношенню до стінки основної частини труби на ділянці, довжиною 0,5-2,0 діаметрів труби, що примикає до її заднього кінця, шляхом підйому верхнього валка, а фіксацію підхолодженого потовщеного кінця труби здійснюють матрицями, на робочих поверхнях яких нанесені зносостійкі валики, розташовані в поперечному напрямі до осі труби, причому однойменні валики взаємно зміщені на обох матрицях. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Згідно з корисною моделлю, розкатку пільгерголовки здійснюють на вільній ділянці дорна із збільшенням товщини стінки труби за рахунок підйому верхнього валка на ділянці l протяжністю 0,5-2,0 діаметра труби на її задньому кінці (фіг. 2.) В результаті товщина стінки труби S1 на ділянці 1 = (0,5-2,0)Д, (де Д - діаметр труби, що примикає до заднього кінця) складає S1 = (1,2-2,0)S. Підвищення надійності зняття труби з дорна після розкочування пільгерголовки досягається за рахунок з одного боку збільшення міцності поперечного перерізу заднього кінця труби в результаті товщої стінки на цій ділянці, а з іншого - за рахунок надійної фіксації труби матрицями із зносостійкими валиками, які запобігають зсуву труби щодо матриць при витяганні дорна. В результаті цього стає можливим здійснювати прокатку тонкостінних (D/S>20) і особливо тонкостінних (D/S=30-60) труб з мінімальними відходами в результаті відділення заднього потовщеного кінця труби. Вибір величини потовщення стінки на задньому кінці труби у межах 1,2-2,0 рази більше по відношенню до стінки основної частини труби обумовлений необхідністю отримання достатньої міцності поперечного перетину труби. При цьому із зменшенням товщини стінки прокатуваних труб співвідношення стінок на задньому кінці і в основній частині збільшується. Вибір довжини ділянки із збільшеною товщиною стінки в межах 0,5-2,0 діаметрів труби обумовлений, з одного боку надійною фіксацією труби матрицями (при цьому довжина потовщеної ділянки не повинна бути менше ширини матриці), а з іншого - при прокатці особливо тонкостінних труб для виключення розриву труб при витяганні дорна довжина потовщеної ділянки повинна бути на 20-30 % більше ширини матриці. При цьому, із зменшенням товщини стінки прокатуваних труб довжина потовщеної ділянки збільшується. За всіх цих умов на практиці необхідно прагнути мінімально можливої довжини потовщеної ділянки для мінімізації обрізі заднього кінця труби. Зниженню обрізі сприяє також зміщення валиків на обох матрицях, що дозволяє забезпечити більш надійну фіксацію труби при меншому потовщенні стінки на задньому кінці труби. На фіг. 1. схематично представлений процес гарячої пілігримової прокатки труб з примусовим охолодженням прокатаної частини гільзи; на фіг. 2 - процес розкатки пільгерголовки з отриманням потовщення на задньому кінці труби; на фіг. 3 - процес підхолодження заднього кінця труби після розкатки пільгерголовки; на фіг. 4 - приклад виконання охолоджуючого пристрою (переріз А-А на фіг. 3); на фіг. 5 - процес фіксації труби шляхом обтискування її заднього кінця двома матрицями; на фіг. 6 - переріз Б-Б на фіг. 5; на фіг. 7 - робоча поверхня матриць із зносостійкими валиками, на фіг. 8 - переріз В-В на фіг. 7; на фіг. 9 - процес витягання дорна з труби після прокатки; на фіг. 10 - труба після прокатки на пільгерстані з відрізками відділення відходів і розкрій на мірні частини. Спосіб гарячої пілігримової прокатки труб здійснюють наступним чином. Гільзу, нагріту до температури деформації, деформують пілігримовими валками 1 на дорні 2 з упором торця гільзи в дорнове кільце 3 і з підпором дорна і гільзи зі сторони подавального апарату (на кресленні не показаний). Після деформації основної частини гільзи в трубу 4 (з 2 UA 86284 U 5 10 15 20 25 30 35 40 45 50 55 товщиною стінки S) з отриманням на ній пілігримової головки 5 примусово охолоджують частину гільзи, що вже прокатана, шляхом подачі водоповітряної суміші з колекторів 6 (фіг. 1). Потім фіксують гільзу за допомогою шибера (на кресленні не показаний) і частково витягують дорн з розкату. Після часткового витягання дорна за допомогою шибера охолоджування припиняють і здійснюють розкочування пілігримової головки на вільній ділянці дорна без підпору в торець гільзи. Розкатку пільгерголовки здійснюють на вільній ділянці дорна із збільшенням товщини стінки труби за рахунок підйому верхнього валка на ділянці l довжиною 0,5-2,0 діаметра труби на її задньому кінці (фіг. 2.) В результаті товщина стінки 7 труби S1 на ділянці l = (0,5-2,0)Д, (де Д діаметр труби, що примикає до заднього кінця) складає S1 = (1,2-2,0)S. Потім здійснюють примусове підхолодження заднього кінця труби для підвищення поперечної і подовжньої стійкості профілю труби. Подачу суміші здійснюють з колекторів 8, розміщених на матрицях 9 для обтискування заднього кінця труби (фіг. 3 і 4). Зниження температури заднього кінця труби забезпечує підвищення стійкості профілю заднього кінця труби при його обтискуванні матрицями. Одночасно здійснюють обтискування заднього потовщеного кінця 7 труби двома матрицями 9 (фіг. 5 і 6). На кресленнях привід переміщення матриць не показаний. На робочих поверхнях матриць 9 нанесені зносостійкі валики 10 і 11, розташовані поперечно відносно осі труби. При цьому однойменні валики 10 і 11 взаємно зміщені на обох матрицях. Положення валиків на матрицях і їх геометричні розміри приведено на фіг. 7 і 8. Наявність зносостійких валиків на робочих поверхнях матриць забезпечує з одного боку надійність фіксації труби при витяганні дорна, з іншою - підвищення стійкості матриць. Обтискування заднього кінця труби матрицями із зносостійкими валиками, причому однойменні валики зміщені взаємно на обох матрицях, забезпечує надійну фіксацію розкату при прокатці тонкостінних і особливо тонкостінних труб, що гарантує стабільне зняття труби з дорна і мінімальну величину відходів заднього кінця труби. Після фіксації труби матрицями 9 остаточно витягують дорн подавальним апаратом без втрати поздовжньої і поперечної стійкості заднього кінця труби (фіг. 9). Після витягання дорна труба передається на ділянку вогняного різання, де здійснюється відділення технологічної обрізі: затравки завдовжки l3 і заднього потовщеного кінця труби завдовжки l, а також розділення на мірні частини l1 і І2 (фіг. 10). Пропонований спосіб випробуваний в промислових умовах. На пілігримовому стані здійснювали прокатку труб розміром Д × в =365 × 8,3 мм з відношенням Д/S=40,4 з гільз розміром Дг × Sг = 490 × 68,5мм на дорні діаметром 349-350мм. Гільзу, нагріту до температури деформації (~1280° С), деформують пілігримовими валками 1 на дорні 2 з упором торця гільзи в дорнове кільце 3 і з підпором дорна і гільзи зі сторони подавального апарату (на кресленні не показаний). Після деформації основної частини гільзи в трубу 4 з товщиною стінки S з отриманням на ній пілігримової головки 5 на задньому кінці гільзи фіксують розкат за допомогою шиберного пристрою і частково витягують дорн 2 на величину 1,5м. Одночасно примусово охолоджували прокатану частину труби на вихідній стороні стану шляхом подачі охолоджуючої водоповітряної суміші з колекторів 6, що знижує температуру труби в роботі пільгервалків на 100-150 °C і зменшує зазор між трубою і дорном, приводячи до збільшення зчеплення між ними, що необхідне для здійснення розкатки пільгерголовки на вільній ділянці дорна. Потім здійснювали розкатку пільгерголовки на вільній ділянці дорна шляхом підйому валка таким чином, що задній кінець труби завдовжки 250 мм мав потовщену стінку, рівну 10,0 мм. Після цього проводили примусове підхолодження заднього кінця труби завдовжки 300-400 мм із швидкістю 50 °C/с шляхом подачі водоповітряної суміші з колекторів, розміщених на двох матрицях. Одночасно з підхолодженням здійснювали обтискування заднього кінця труби двома матрицями, забезпеченими приводом із зусиллям 200 тонн. Матриці забезпечені валиками, що мають наступні параметри, підібрані експериментально: висота h = (0,2-0,4)S1, ширина a = (2-3)h. Відстань між валиками b = (0,1-0,2)В, де В - ширина матриці (фіг. 7 і 8). Під час випробувань на робочих поверхнях матриць шириною 250мм нанесені зносостійкі валики, що мають наступні параметри: висоту h=3,0 мм; ширину а=6,0 мм, відстань між валиками b=35 мм. В результаті обтиску заднього кінця труби останній надійно фіксується матрицями в осьовому напрямі, що забезпечує остаточне витягання дорна з труби подавальним апаратом без втрати стійкості заднього кінця труби. Потім матриці розводять, звільняють трубу і видають її із стану на ділянку вогняного різання, де відділяють ділянки 3 UA 86284 U 5 технологічної обрізі: затравку і потовщений задній кінець, а також розділяють трубу на мірні частини. Використання запропонованого способу забезпечує, в порівнянні з відомими способами, підвищення надійності зняття труби з дорна після розкатки пілігримової головки при прокатці тонкостінних (D/S>20) і особливотонкостінних (D/S=30-60) труб. При цьому забезпечуються мінімальні втрати металу в обрізь, а також підвищення стійкості матриць. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 Спосіб гарячої пілігримової прокатки труб, що містить деформацію гільзи в трубу з отриманням пілігримової головки на задньому кінці гільзи валками на дорні з упором торця гільзи в дорнове кільце і з підпором дорна і гільзи зі сторони подавального апарату, фіксацію положення отриманої труби шиберним пристроєм, часткове витягання дорна і одночасне примусове охолодження прокатаної частини труби на вихідній стороні стану, розкочування пілігримової головки гільзи на вільній ділянці дорна без підпору у торець гільзи, фіксацію заднього кінця труби матрицями з одночасним її підхолодженням і остаточне витягання дорна, який відрізняється тим, що розкочування пільгерголовки здійснюють із збільшенням товщини стінки в 1,2-2,0 рази по відношенню до стінки основної частини труби на ділянці, довжиною 0,5-2,0 діаметрів труби, що примикає до її заднього кінця, шляхом підйому верхнього валка, а фіксацію підхолодженого потовщеного кінця труби здійснюють матрицями, на робочих поверхнях яких нанесені зносостійкі валики, розташовані в поперечному напрямі до осі труби, причому однойменні валики взаємно зміщені на обох матрицях. 4 UA 86284 U 5 UA 86284 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюUhriumov Yurii Dmytrovych, Balakin Valerii Fedorovych

Автори російськоюУгрюмов Юрий Дмитриевич, Балакин Валерий Федорович

МПК / Мітки

МПК: B21B 21/00

Мітки: пілігримової, гарячої, труб, прокатки, спосіб

Код посилання

<a href="https://ua.patents.su/8-86284-sposib-garyacho-piligrimovo-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої пілігримової прокатки труб</a>

Попередній патент: Спосіб діагностики порушень травлення у віддаленому періоді після оперативних втручань на підшлунковій залозі з приводу ускладнених форм хронічного панкреатиту

Наступний патент: Спосіб отримання екстрактів boletus edulis

Випадковий патент: Спосіб відкритої розробки нерудних твердих корисних копалин