Привідний шпиндель головного приводу прокатної кліті

Номер патенту: 87140

Опубліковано: 25.06.2009

Автори: Кляйн Ахім, Райнер Петер, Бергер Майк, Лінднер Флоріан

Формула / Реферат

1. Привідний шпиндель (1) для головного приводу прокатної кліті, який містить перший вал (3) для передачі крутного моменту від двигуна (2) приводу до муфтового елемента, зокрема до багатоклинового профілю, і другий вал (5) для передачі крутного моменту від муфтового елемента, зокрема багатоклинового профілю, через обертальний шарнір (4) до валка (6) прокатної кліті, при цьому обертальний шарнір (4) містить треф (7) валка, з'єднаний з валком (6) без можливості провертання, а також другу головку (8) шпинделя, з'єднану без можливості провертання з другим валом (5), при цьому обертальне з'єднання між трефом (7) валка і головкою (8) шпинделя утворене кулісним каменем і цапфою (9), яка з'єднана з головкою (8) шпинделя без можливості провертання, при цьому за допомогою сформованої опори допускається наявність кута α нахилу між віссю (10) обертання валка (6) і віссю (11) обертання другого вала (5), який відрізняється тим, що між трефом (7) валка і головкою (8) шпинделя передбачений опорний елемент (12, 13) для сприйняття зусиль в осьовому напрямку другого вала (5) і валка (6), при цьому між обома опорними елементами (12, 13) розташований штовхач (14) для передачі осьового зусилля між трефом (7) валка і головкою (8) шпинделя.

2. Шпиндель за п. 1, який відрізняється тим, що опорні елементи (12, 13) розташовані концентрично до відповідних осей (10, 11) обертання валка (6) і другого вала (5).

3. Шпиндель за п. 1 або п. 2, який відрізняється тим, що опорні елементи (12, 13) утворюють разом зі штовхачем (14) підшипник ковзання.

4. Шпиндель за будь-яким з пп. 1-3, який відрізняється тим, що опорні елементи (12, 13) в областях контакту зі штовхачем (14), при розгляді в розрізі, мають увігнуту форму, а кінцеві області (15, 16) штовхача (14) виконані опуклими відповідно до вказаної увігнутої форми.

5. Шпиндель за п. 4, який відрізняється тим, що опорні елементи (12, 13) в області контакту зі штовхачем (14) виконані по суті у вигляді півсфери.

6. Шпиндель за будь-яким з пп. 1-5, який відрізняється тим, що цапфи (9) виконані по суті у вигляді пластин і мають проточку (17) для проходження штовхача (14).

7. Шпиндель за п. 6, який відрізняється тим, що проточка (17) виконана переважно у вигляді конуса.

8. Шпиндель за будь-яким з пп. 1-7, який відрізняється тим, що передбачений засіб (18), за допомогою якого штовхач (14) з'єднаний з трефом (7) валка і/або з головкою (8) шпинделя без можливості відділення.

9. Шпиндель за будь-яким з пп. 1-8, який відрізняється тим, що штовхач (14) виконаний у вигляді штифта.

10. Шпиндель за п. 9, який відрізняється тим, що відношення довжини (L) штовхача (14) до його діаметра (D) лежить переважно в інтервалі від 4 до 10, більш переважно між 5,5 і 8,5.

11. Шпиндель за будь-яким з пп. 5-10, який відрізняється тим, що радіус (R) півсфери опорного елемента (12, 13) і штовхача (14) лежить переважно в інтервалі від половини до двох діаметрів D штовхача.

12. Шпиндель за будь-яким з пп. 1-11, який відрізняється тим, що в область контакту між щонайменше одним з опорних елементів (12, 13) і штовхачем (14) входить канал для змащувального засобу, що проходить через головку (8) шпинделя, і через який в область контакту подається змазка.

13. Шпиндель за п. 12, який відрізняється тим, що тільки в область контакту між щонайменше одним з опорних елементів (13) і штовхачем (14) входить канал (19) для змащувального засобу, при цьому штовхач (14) забезпечений подовжнім отвором (20), який проходить через нього, для транспортування змащувального засобу в область іншого опорного елемента (12).

14. Шпиндель за будь-яким з пп. 1-13, який відрізняється тим, що опорні елементи (12, 13) виконані з матеріалу з властивостями внутрішньої змазки, зокрема з матеріалів, які містять вуглець.

15. Шпиндель за будь-яким з пп. 1-14, який відрізняється тим, що на першому валу (3) розміщений опорний корпус (21), придатний для передачі балансуючого зусилля на другий вал (5).

16. Шпиндель за будь-яким з пп. 1-15, який відрізняється тим, що штовхач (14) складається з декількох з'єднаних деталей (26, 27, 28).

17. Шпиндель за п. 16, який відрізняється тим, що штовхач (14) виконаний у вигляді штангового елемента (26), на кінцях якого розташовані відповідні головки (27, 28) штовхача.

18. Шпиндель за п. 16 або п. 17, який відрізняється тим, що деталі (26, 27, 28) з'єднані між собою за допомогою різьбового з'єднання (29).

19. Шпиндель за будь-яким з пп. 1-18, який відрізняється тим, що штовхач (14) в області своїх осьових кінців має ребра (30).

20. Шпиндель за будь-яким з пп. 1-19, який відрізняється тим, що штовхач (14) має щонайменше один отвір для підведення охолоджуючого середовища.

21. Шпиндель за п. 20, який відрізняється тим, що щонайменше один отвір розташований в кінцевій осьовій області штовхача (14).

Текст

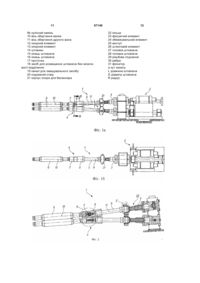

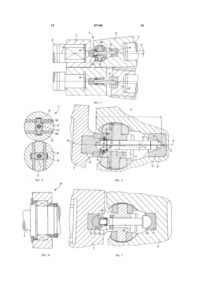

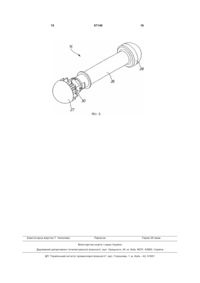

1. Привідний шпиндель (1) для головного приводу прокатної кліті, який містить перший вал (3) для передачі крутного моменту від двигуна (2) приводу до муфтового елемента, зокрема до багатоклинового профілю, і другий вал (5) для передачі крутного моменту від муфтового елемента, зокрема багатоклинового профілю, через обертальний шарнір (4) до валка (6) прокатної кліті, при цьому обертальний шарнір (4) містить треф (7) валка, з'єднаний з валком (6) без можливості провертання, а також другу головку (8) шпинделя, з'єднану без можливості провертання з другим валом (5), при цьому обертальне з'єднання між трефом (7) валка і головкою (8) шпинделя утворене кулісним каменем і цапфою (9), яка з'єднана з головкою (8) шпинделя без можливості провертання, при цьому за допомогою сформованої опори допускається наявність кута α нахилу між віссю (10) обертання валка (6) і віссю (11) обертання другого вала (5), який відрізняється тим, що між трефом (7) валка і головкою (8) шпинделя передбачений опорний елемент (12, 13) для сприйняття зусиль в осьовому напрямку другого вала (5) і валка (6), при цьому між обома опорними елементами (12, 13) розташований штовхач (14) для передачі осьового зусилля між трефом (7) валка і головкою (8) шпинделя. 2. Шпиндель за п.1, який відрізняється тим, що опорні елементи (12, 13) розташовані концентрично до відповідних осей (10, 11) обертання валка (6) і другого вала (5). 2 (19) 1 3 87140 4 вання змащувального засобу в область іншого опорного елемента (12). 14. Шпиндель за будь-яким з пп.1-13, який відрізняється тим, що опорні елементи (12, 13) виконані з матеріалу з властивостями внутрішньої змазки, зокрема з матеріалів, які містять вуглець. 15. Шпиндель за будь-яким з пп.1-14, який відрізняється тим, що на першому валу (3) розміщений опорний корпус (21), придатний для передачі балансуючого зусилля на другий вал (5). 16. Шпиндель за будь-яким з пп.1-15, який відрізняється тим, що штовхач (14) складається з декількох з'єднаних деталей (26, 27, 28). 17. Шпиндель за п.16, який відрізняється тим, що штовхач (14) виконаний у вигляді штангового еле мента (26), на кінцях якого розташовані відповідні головки (27, 28) штовхача. 18. Шпиндель за п.16 або п.17, який відрізняється тим, що деталі (26, 27, 28) з'єднані між собою за допомогою різьбового з'єднання (29). 19. Шпиндель за будь-яким з пп.1-18, який відрізняється тим, що штовхач (14) в області своїх осьових кінців має ребра (30). 20. Шпиндель за будь-яким з пп.1-19, який відрізняється тим, що штовхач (14) має щонайменше один отвір для підведення охолоджуючого середовища. 21. Шпиндель за п.20, який відрізняється тим, що щонайменше один отвір розташований в кінцевій осьовій області штовхача (14). Винахід стосується привідного шпинделю для головного приводу прокатної кліті, що містить: перший вал для передачі крутного моменту від одного двигуна до муфтового елемента, зокрема до багатоклинового профілю, і другий вал для передачі крутного моменту від муфтового елемента, зокрема багатоклинового профілю, через обертальний шарнір до валка прокатної кліті, при цьому обертальний шарнір містить треф валка, з'єднаний з валком без можливості провертання, а також другу головку шпинделя, з'єднану без можливості провертання з другим валом, при цьому обертальне з'єднання між трефом валка і головкою шпинделя утворене кулісним каменем і цапфою, яка з'єднана з головкою шпинделя без можливості провертання, при цьому за допомогою сформованої опори допускається наявність деякого кута нахилу між віссю обертання валка і віссю обертання другого вала. Привідні шпинделі для головного приводу прокатної кліті часто повинні бути виконані у вигляді системи осьового переміщення для того, щоб здійснювати вирівнювання. Для цього більшість шарнірних валів забезпечують карданними шарнірами з хрестовиною. З документа [DE 10211883] відоме подібне технічне рішення, при цьому передбачено, що карданний шарнір шарнірного вала для приводу валка прокатної кліті забезпечений підтримуючим пристроєм, який виконаний з можливістю установки на певний кут згинання. Для цього передбачене спеціальне виконання шарнірного вала з опорними частинами на вилчастих плечах хрестовини цапфи з опорними пальцями. Також в документі [DE 2926710 С2] передбачене розташування валів з карданними шарнірами для приводу валків прокатної кліті Для того щоб шарнірний вал без обмежень обертального діаметра виконати таким чином, що кут згинання кожного карданного шарніра при стані спокою шарнірного вала обмежити заданою величиною, запропоновано, що кінець одного пальця, що знаходиться в карданному шарнірі, з можливістю кутового переміщення встановлений в елементі вилки шарніра, рухомому в радіальному напрямку відносно осі з'єднання, в той час як рухомий елемент в кожній вибраній позиції виконаний з можливістю фіксації за допомогою фіксуючого пристрою. З документа [DE 3231752 С1] відомий з'єднувальний треф з самостійним усуненням зазору для з'єднання цапфи прокатного валка з привідним шпинделем в прокатній кліті. У цьому випадку передбачені клинові захоплення для цапфи прокатного валка, які з можливістю ковзання розміщені на двох взаємодіючих, нахилених в з'єднувальному трефі по своїй внутрішній стороні до середини і відповідних по куту нахилу куту клина захоплень призматичних поверхнях. Таким чином досягається всебічне усунення зазору на цапфі прокатного валка і забезпечується необхідне усунення відхилень в розмірах, виникаюче при зносі або при заміні прокатних валків. Інший варіант виконання шарнірного вала для приводу валка прокатної кліті відомий з документа DE 19745199 С1. У ньому також застосовуються карданні шарніри для того, щоб з можливістю вигину, але без можливості провертання з'єднати дві частини валів. Те ж саме здійснюється в рішенні згідно з документом [ЕР 1393826 А1]. Шарнірні вали з карданними шарнірами вимагають дуже точного виготовлення і є досить дорогими. Крім того, часто є необхідним, щоб вони обслуговувалися в спеціальних майстернях, що також веде до зростання витрат на логістику. У принципі, можлива заміна карданних шарнірів за допомогою плоских цапфових шпинделів в привідних шпинделях для валків прокатної кліті. Подібне рішення розкрите в документі [DE-OS 2362524]. У ньому описане рухоме в осьовому напрямку шарнірне з'єднання привідного шпинделя, що зчеплюється і розчеплюється, до валка прокатної кліті, що замінюється, з швидким зчепленням і розчепленням муфти і стійким захопленням при зміщенні кліті. При такому рішенні, проте, є проблематичною або неможливою ефективна передача осьового зусилля через плоский цапфовий шпиндель без надмірного навантаження на нього. При такій концепції для вирівнювання довжин привідних шпинделів було б доцільним постачання розташованих 5 на стороні двигуна головок шпинделя циліндрами переміщення для їх керування, так що осьове зміщення прокатних валків буде відбуватися паралельно. Тільки в цьому випадку буде відсутнім відділення головки шпинделя на стороні валка від самого прокатного валка. Це не є марним збільшенням витрат, оскільки у разі неправильного функціонування будуть виникати значні пошкодження на прокатній установці. У основі винаходу лежить задача створення привідного шпинделя для головного приводу прокатної кліті на базі плоского цапфового шпинделя, з тим щоб усунути перераховані недоліки. При цьому вирішується проблема створення стабільного, просто скомпонованого, а також економічного і легкого в обслуговуванні обладнання, що виконує функцію вирівнювання довжини привідних шпинделів. Крім того, забезпечується те, що треф залишається жорстко з'єднаним з прокатним валком. Рішення даної задачі відповідно до винаходу досягається за рахунок того, що між трефом і головкою шпинделя, розташованою поблизу валка, передбачений опорний елемент для сприйняття зусиль в осьовому напрямку другого вала і валка, при цьому між обома опорними елементами розташований штовхач для передачі осьового зусилля між трефом валка і головкою шпинделя. Згідно з винаходом штовхач інтегрований у обертальний шарнір, який у взаємодії зі спеціальними опорними елементами забезпечує передачу осьового зусилля. Потрібно також звернути увагу на те, що через штовхач також може передаватися балансуюче осьове зусилля. За рахунок чого кулісні камені в головці шпинделя передають тільки обертальний момент приводу і не навантажуються осьовим зусиллям. Привідний шпиндель в цьому випадку може навантажуватися таким же високим зусиллям, як і у випадку без вирівнювання довжин. Перевага полягає в тому, що треф може залишатися на прокатному валку. При цьому не погрібна додаткова підтримка головки шпинделя. У разі заміни прокатних валків також в переважному варіанті не погрібне приведення в дію додаткового обмежувального елемента, наприклад пальця, як це передбачено в описаному рівні техніки. Подальше удосконалення винаходу передбачає, що опорні елементи розташовані концентрично до відповідних осей обертання валка і другого вала. Опорні елементи утворюють, переважно разом зі штовхачем, підшипник ковзання. При цьому опорні елементи в областях контакту зі штовхачем, при розгляді в розрізі, мають увігнуту форму, а кінцеві області штовхача виконані опуклими відповідно до вказаної увігнутої форми. Особливо переважно, якщо опорні елементи в області контакту зі штовхачем виконані по суті у вигляді півсфери. Цапфи можуть бути виконані по суті у вигляді пластин і мати проточку для проходження штовхача. Проточка виконана переважно у вигляді кону 87140 6 са, так що штовхач є рухомим в заданому кутовому діапазоні. Для полегшення заміни валків, може бути передбачений засіб, за допомогою якого штовхач з'єднаний з трефом валка і/або з головкою шпинделя без можливості відділення. Переважно, якщо штовхач виконаний у вигляді штифта, тобто він має круглий поперечний переріз. Відношення його довжини до діаметра лежить переважно в інтервалі від 4 до 10, більш переважно між 5,5 і 8,5. Радіус півсфери опорного елемента і штовхача лежить переважно в інтервалі від половини до двох діаметрів штовхача. Загалом потрібно дотримуватися обмеження, що радіуси областей контакту між опорними елементами і штовхачем вибирають досить великими, щоб забезпечувати мінімальний знос. При цьому відносне переміщення зростає по суті лінійно при збільшенні радіуса, однак контактне напруження знижується квадратично до зростання радіуса. Таким чином, радіус потрібно вибирати переважно максимально великим. Для тривалої і надійної експлуатації може бути передбачено, що в область контакту між щонайменше одним з опорних елементів і штовхачем входить канал для змащувального засобу, що проходить через головку шпинделя, і через який в область контакту подається змазка. Один особливо переважний варіант реалізації винаходу передбачає, крім іншого, що тільки в область контакту між щонайменше одним з опорних елементів і штовхачем входить канал для змащувального засобу, при цьому штовхач забезпечений отвором, що проходить через нього, для транспортування змащувального засобу в область іншого опорного елемента. Вибір матеріалу компонентів повинен здійснюватися так, щоб забезпечувати необхідні характеристики тертя. Переважно, опорні елементи виконані з матеріалу з властивостями внутрішньої змазки, зокрема з матеріалів, які містять вуглець. Для передачі балансуючого зусилля, що прогнозується, на першому валу може бути розміщений опорний корпус, придатний для передачі балансуючого зусилля на другий вал. Подальше удосконалення передбачає, що штовхач складається з декількох з'єднаних деталей. Зокрема, штовхач може бути виконаний у вигляді штанги, на кінцях якої розташовані головки штовхача. Деталі можуть бути з'єднані між собою за допомогою різьбового з'єднання. Виконання штовхача з безлічі частин є переважним, оскільки при зносі можуть замінюватися тільки зношені головки штовхача. Виконання штовхача з великим розміром головок полегшує можливість демонтажу при тих же умовах, оскільки середня більш тонка частина штовхача може проводитися через отвір в цапфі. Для кращого відведення тепла, зокрема від контактних поверхонь між штовхачем і опорним елементом, передбачені ребра, розташовані переважно в області щонайменше одного осьового кінця штовхача. Охолоджування шпинделя і також контактних поверхонь між штовхачем і опорним елементом також поліпшується за рахунок того, 7 що штовхач має щонайменше один отвір для підведення охолоджуючого середовища, при цьому, переважно, щонайменше один отвір розташований в кінцевій осьовій області штовхача. За рахунок підведення охолоджуючого середовища, наприклад води, досягається ефективне охолоджування. Рішення, згідно з даним винаходом, забезпечує можливість виконання відомих плоских цапфових шпинделів для застосування в системах з осьовим зміщенням валків в прокатних клітях високої потужності. На наступних кресленнях показані приклади реалізації винаходу, при цьому показано: Фіг.1а на вигляді збоку два привідних шпинделя для головного приводу двох валків прокатної кліті. Фіг.1б вигляд зверху на привідні шпинделі по Фіг.1а. Фіг.2 збільшене зображення обох привідних шпинделів по Фіг.1а. Фіг.3 блок «X» по Фіг.2, Фіг.4 розріз В-В по Фіг.1а, Фіг.5 збільшене зображення верхньої частини на Фіг.3, Фіг.6 блок «Z» по Фіг.2, Фіг.7 альтернативне виконання винаходу у варіанті по Фіг.5. Фіг.8 штовхач в перспективному зображенні. На Фіг.1а і 1б показані два привідні шпинделі 1 для приводу двох валків 6 прокатної кліті. Потрібно зазначити, що нижній шпиндель на Фіг.1а. 2, 3 і 4 зображений в положенні, поверненому на 90° по відношенню до верхнього шпинделя, для того, щоб легше було зобразити конструкцію всієї системи. Привідні шпинделі 1 (праворуч) приводяться в рух двигунами 2. Обертальний момент двигунів передається на валки 6 (зліва). Обидва привідні шпинделі 1 містять два вали 3 і 5. Валки 6 обертаються навколо осі 10 обертання, розташованої горизонтально. Крім того, друга вісь 11 обертання валів 3 і 5 лежить переважно під невеликим кутом нахилу α до горизонталі, і кут складає від 2° до 12°. З тим, щоб обертальний момент міг передаватися, незважаючи на наявність кута α, між валком 6 і другим валом передбачений обертальний шарнір 4. Він виконаний у вигляді плоского цапфового шарніра. Обертальний шарнір 4 складається з двох елементів, а саме з трефа 7 валка і з головки 8 шпинделя, які з’єднані без можливості провертання, але з можливістю повороту відносно один одного. На трефі 7 валка виконана цапфа 9 (плоска цапфа), яка вставляється у відповідну виїмку в головці 8 шпинделя і гам кріпиться на опорах. Другий вал 5 на своєму віддаленому від обертального шарніра 4 кінці з’єднаний з першим валом 3 за допомогою муфтового елемента в формі багатоклинового профілю (див. Фіг.2). При цьому може реалізовуватися осьове переміщення між валами 3 і 5, а також валком 6. Детальне зображення обертального шарніра 4 приведене на Фіг.3. 4 і 5. Треф 7 валка і головка 8 шпинделя мають в області відповідної осі 10 і 11 обертання опорний 87140 8 елемент 12 і 13, який виконаний у вигляді блока і вставлений в треф 7 валка і в головку 8 шпинделя. На відповідних іншим деталям сторонах опорний елемент 12, 13 має виконану в формі сфери увігнуту виїмку, тобто у вигляді півсфери, як це показано на Фіг.5. Радіус R виїмки вибирається з інтервалу від половини до двох діаметрів D штовхача. Як вже указано вище, радіус R вибирають досить великим для забезпечення невисокого зносу. Контактне напруження між опорними елементами 12, 13 і штовхачем 14 при цьому утримується на невисокому рівні. Між обома опорними елементами 12, 13 розташований штовхач 14, який забезпечує передачу осьового зусилля від однієї головки шпинделя До іншої. За рахунок цього досягається те, що цапфа 9 не навантажується осьовим зусиллям, при цьому вона утримується кулісними каменями 9а, 9b, як показано на Фіг.3 і 4. Штовхач 14 виконаний як циліндричний стержень і на своїх бічних кінцевих областях 15, 16 виконаний в формі, відповідній виїмкам опорних елементів 12, 13. У цапфі 9, крім того, передбачена виконана в формі конуса проточка 17, яка придатна для осьового проходження штовхача 14 (див. Фіг.5). Для того, щоб штовхач 14 не вивалювався при розділенні трефа 7 валка і головки 8 шпинделя, штовхач без можливості випадання кріпиться в головці 8 шпинделя. Для цього передбачений засіб 18. Як показано на Фіг.5, засіб 18 складається з кільця 22, яке закріплене на штовхачі 14 за допомогою фіксуючих елементів 23. За допомогою накручуваного обмежувального елемента 24 і за допомогою наявності виступу 25 обмежується осьове переміщення штовхача 14 відносно головки 8 шпинделя. Для забезпечення надійної експлуатації системи необхідне забезпечення достатнього постачання змазкою пари ковзання: опорний елемент штовхач. У головці 8 шпинделя для цього передбачений канал 19 для змащувального засобу, який проходить до увігнутої поверхні опорного елемента 13 і лежить на перетині цієї поверхні з віссю 11 обертання. У вказану область під тиском підводиться змащувальне середовище, і забезпечується необхідне змащування контактної поверхні між (праворуч) кінцем 16 штовхача 14 і опорним елементом 13. Для того щоб також забезпечувати змазкою іншу сторону опорного елемента, тобто поверхню контакту між (зліва) кінцем 15 штовхача 14 з опорним елементом 12, в штовхачі 14 передбачений крізний центральний отвір 20. Через цей отвір змащувальне середовище від правого кінця штовхача надходить на його лівий кінець. Штовхач 14 при експлуатації шпиндельної конструкції не піддається обертанню, однак він здійснює коливальний рух відносно своєї подовжньої осі. Передбачене постачання змащувальним засобом забезпечує хороше змащування опорних ділянок. Подальше зниження тертя на даних ділянках може забезпечуватися вибором матеріалу з функцією внутрішнього змащування. При установці і знятті валка 6 плоска цапфа 9 трефа 7 валка переміщається в головці 8 шпинделя. Штовхач 14, як указано, без можливості випа 9 дання кріпиться в головці 8 шпинделя. При установці нового валка лівий кінець штовхача 14 центрується у виїмці опорного елемента 12. Як показано на Фіг.5, передбачено, що один з двох центрів обертання розташований на сферичному кінці штовхача 14, на осі валка, а другий - на осі шпинделя. Крім того, передбачено, що радіуси R на кінцях штовхача 14 вибрані невеликими (на звичайні обмеження при виборі радіуса указано, при цьому з іншого боку повинен бути передбачений досить великий радіус для зниження контактних напружень між деталями і зменшення зносу). З іншого боку довжина штовхача 14 повинна бути досить великою. У прикладі реалізації вона становить 400-600мм. У переважному варіанті, обидва кіпці штовхача лежать поблизу центрів обертання головок шпинделя, близьких до валка. Відносне переміщення в області контакту між опорними елементами 12, 13 і штовхачем 14 найменше, якщо шпиндель встановлений посередині по відношенню до центра обертання головки шпинделя. Виконаний у вигляді півсфери кінець штовхача, який буде лежати точно в цьому центрі обертання, здійснює відносне переміщення в формі коливальною руху відповідно до кута нахилу а, в той час як інший кінець штовхача не здійснює ніякого відносного руху. Якщо кінці штовхача розташовані посередині або однаково віддалені від центрів обертання головок шпинделя, вони піддаються також відносному обертанню, відповідному половині куга шпинделя. Для того щоб з одного боку забезпечити високу функціональну стійкість системи, а з іншого боку зменшити небезпеку згинання штовхача 14, відношення довжини L штовхача 14 до його діаметра D (див. Фіг.5) складає від 4 до 10, переважно від 5,5 до 8,5. На Фіг.1а і 16 показано, що (праворуч) в кінцевій області розташованого з можливістю осьового переміщення вала 5 розташований опорний корпус 21 (детально показаний на Фіг.6). На не обертову частину опорного корпусу 21, тобто на зовнішню частину корпусу, діє непоказаний важільний механізм, так званий балансир. За допомогою балансира, які відомі в рівні техніки, можуть генеруватися вертикальні і горизонтальні зусилля. При осьовому переміщенні валка 6 в напрямку середини прокатної кліті (ліворуч) виникає небезпека того, що головка 8 шпинделя відділиться від плоскої цапфи 9 трефа 7 валка. Для зменшення цього, частина шарнірного шпинделя балансиром притискається в напрямку валка 6. Зусилля, які в подовжньому напрямку не компенсуються тертям, через штовхач 14 передаються на палок 6. Після того, як осьове переміщення в напрямку середини кліті закінчується, осьове балансуюче зусилля може знижуватися. Осьове балансуюче зусилля повинне бути максимальним тільки при осьовому переміщенні в напрямку середини кліті. При переміщенні в протилежному напрямку в цьому випадку б подвоїлося зусилля на штовхач 14. При аварії системи керування даного процесу зростає знос штовхача 14 або опорних ділянок опорних елементів 12, 13. Відділення головки шпинделя на стороні валка від 87140 10 трефа валка на відміну від відомих рішень в конструкції, що пропонується, не є критичним, якщо циліндр для горизонтального переміщення виконаний таким чином, що він може генерувати тільки зусилля притискання, і якщо гідравлічний тиск в ньому пов'язаний з гідравлічним тиском на циліндрі осьового переміщення валка 6. На Фіг.7 і 8 видно, що штовхач 14 виконаний не так. як показано на Фіг.3 і 4. В рішенні, показаному на Фіг.7 і 8, штовхач 14 складається з великої кількості деталей, а саме з штангового елемента 26, на обох осьових кінцях якого розташовані головки 27, 28. Обидві головки 27, 28 штовхача за допомогою гвинтового з'єднання 29 закріплені на штанговому елементі 28. За рахунок цього при зносі можлива заміна тільки окремих елементів, наприклад головок штовхача. Накручені на штанговий елемент 26 головки 27, 28 штовхача можуть при цьому бути закріплені за допомогою фіксатора 31 від небажаного від'єднування. Поліпшення охолоджування в рішенні, показаному на Фіг.7 і 8, досягається за рахунок того, що передбачені ребра 30, на головках 27, 28, в прикладі реалізовані тільки для головки 27 штовхача. За рахунок цього збільшується поверхня тепловідведення. Виникаючі між сферичними кінцями штовхача і опорними елементами 12, 13 сили тертя можуть меншати за рахунок оптимального виконання штовхача або за рахунок внутрішнього і/або зовнішнього охолоджування охолоджуючим середовищем (повітря, вода і інш.). Як матеріал для опорних елементів 12, 13 може використовуватися бронза, оскільки вона володіє високими характеристиками тепловідведення. Передусім, цей матеріал має обмежену зносостійкість. Також для опорних елементів 12, 13 можуть застосовуватися композиційні матеріали, що містять вуглецеві волокна, які мають підвищені властивості. Однак в цьому випадку застосування обмежують відносно погані характеристики теплопровідності. Для охолоджування і змащування можуть застосовуватися жири, які при високих температурах на ділянці контакту між опорними елементами 12, 13 і штовхачем 14 є стійкими до температури. Винахід характеризується бездоганними кінематичними характеристиками компонентів і простою і компактною конструкцією. При цьому можливо також економічно невитратна реалізація. Внутрішнє і/або зовнішнє охолоджування, зокрема в областях контакту між опорними елементами 12, 13 і штовхачем 14, забезпечує високу величину зусилля, що передається конструкцією. Список використаних позначень 1 привідний шпиндель 2 двигун приводу 3 перший вал 4 обертальний шарнір 5 другий вал 6 валок 7 треф валка 8 головка шпинделя на стороні валка 9 плоска цапфа 9а кулісний камінь 11 9b кулісний камінь 10 вісь обертання валка 11 вісь обертання другого вала 12 опорний елемент 13 опорний елемент 14 штовхан 15 кінець штовхача 16 кінець штовхача 17 проточка 18 засіб для розміщення штовхача без можливості відділення 19 канал для змащувального засобу 20 подовжній отвір 21 корпус опори для балансира 87140 12 22 кільце 23 фіксуючий елемент 24 обмежувальний елемент 25 виступ 26 штанговий елемент 27 головка штовхача 28 головка штовхача 29 різьбове з'єднання 30 ребра 31 фіксатор α кут нахилу L довжина штовхача D діаметр штовхача R радіус 13 87140 14 15 Комп’ютерна верстка Т. Чепелева 87140 Підписне 16 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDrive spindle for main drive of roll stand

Автори англійськоюBerger Maik, Klein Achim, Lindner Florian, Rainer Peter

Назва патенту російськоюПриводной шпиндель главного привода прокатной клети

Автори російськоюБергер Майк, Кляйн Ахим, Линднер Флориан, Райнер Петер

МПК / Мітки

МПК: B21B 35/14

Мітки: привідний, головного, прокатної, шпиндель, приводу, кліті

Код посилання

<a href="https://ua.patents.su/8-87140-prividnijj-shpindel-golovnogo-privodu-prokatno-kliti.html" target="_blank" rel="follow" title="База патентів України">Привідний шпиндель головного приводу прокатної кліті</a>

Попередній патент: Спосіб лікування уражень гілок трійчастого нерва

Наступний патент: Імідазольні різновиди як модулятори рецептора гамк для лікування шлунково-кишкових розладів

Випадковий патент: Спосіб визначення інтенсивності випромінювання