Спосіб ремонту лінійної ділянки трубопроводу

Формула / Реферат

1. Спосіб ремонту лінійної ділянки трубопроводу, що включає встановлення навколо заданої ділянки труби замкнутої оболонки-муфти, яка містить скріплені між собою утворюючі муфту технологічні елементи зі створенням кільцевих порожнин в районі торців муфти, утворених поверхнею труби і внутрішніми поверхнями технологічних елементів муфти, з подальшою герметизацією торців муфти, розігрівом муфти і заповненням утвореного підмуфтового простору основним розплавленим металом або сплавом, що подається під заданим тиском, з подальшим охолодженням муфти, який відрізняється тим, що попередньо з двох сторін дефектної ділянки встановлюють розрізні кільця, по два з кожного боку, причому частини кілець при установці обтискують на трубопроводі і закріплюють, після чого на кільця встановлюють частини муфти таким чином, щоб торці муфти знаходилися над крайніми кільцями, після чого частини півмуфти притискають до кілець і скріплюють між собою, далі муфту над розрізними кільцями прогрівають до температури, що перевищує температуру плавлення додаткового металу або сплаву, після чого порожнини з двох сторін муфти, утворені кожною парою кілець, стінкою труби і муфтою, заповнюють через технологічні отвори розплавленим додатковим металом або сплавом, далі температуру муфти знижують, а безпосередньо перед заповненням підмуфтового простору основним розплавленим металом або сплавом, всю муфту прогрівають до температури, більшої температури плавлення основного металу або сплаву, але меншої температури плавлення додаткового металу або сплаву.

2. Спосіб за п. 1, який відрізняється тим, що термостійку манжету виконують шляхом замазування торців оболонки термостійкою речовиною, що самотвердіє, наприклад цементом.

3. Спосіб за п. 1, який відрізняється тим, що термостійку манжету виконують шляхом зачеканювання в простір між трубою і торцями оболонки металевого дроту або скрученої фольги.

Текст

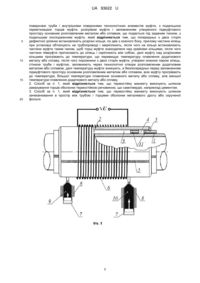

Реферат: UA 93622 U UA 93622 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до техніки ремонту трубопровідного транспорту, переважно магістральних трубопроводів високого тиску. При тривалій експлуатації трубопроводів може виникнути необхідність відновлення несучої здатності труби, що має механіко-корозійні пошкодження, посилення дефектних кільцевих стиків, а також необхідність переведення ділянок діючих трубопроводів у вищу категорію. Це досягається шляхом підвищення міцності трубопроводів або їх ділянок за допомогою встановлення спеціальних муфт. Через простоту реалізації, найбільше поширення набув спосіб підвищення міцності трубопроводу за допомогою муфт з наповненням (патенти РФ 2314453, 2104439, 2134373, 2191317, 2213289 та ін.) Заповнення підмуфтового простору речовиною, що має високий модуль пружності під заданим тиском, дозволяє проводити посилення ділянок трубопроводів без зміни режимів транспортування продукту. Для реалізації способу на заданій ділянці трубопроводу встановлюють замкнуту металеву оболонку (муфту). Зазвичай, муфту складають з декількох технологічних елементів, основними з яких є дві півоболонки, які центрують відносно труби і скріплюють між собою відомими методами, наприклад зварюють поздовжніми швами. Після цього герметизують торці оболонки, а простір між трубою і оболонкою заповнюють спеціальною речовиною (бетоном, рідиною, компаундним наповнювачем і т.д.). Наявність речовини в просторі між трубою і муфтою (підмуфтовий простір) дозволяє знизити кільцеві напруження в трубі, передавши частину навантаження на зовнішню оболонку. При проведенні робіт на діючому трубопроводі, для забезпечення ефективного розвантаження труби, підмуфтовий простір необхідно заповнювати речовиною під певним тиском. У число технологічних елементів, що утворюють всю муфтову конструкцію, можуть входити підкладні кільця або дріт, а так само різного роду кільця, фланці і герметизуючі прокладки, за допомогою яких забезпечують формування торцевих ущільнювачів. Ефективність посилення ділянки трубопроводу, що визначається ступенем зниження напружень в підсилюваній трубі, залежить від геометричних параметрів трубопроводу і муфти, параметрів, що визначають властивості міцності шару підмуфтового простору, глибини підмуфтового простору і ступеня усадки або розширення речовини в процесі його твердіння. Ефективність посилення зростає із зменшенням глибини підмуфтового простору і збільшенням модуля пружності речовини, запресованого в підмуфтовий простір. Відомий спосіб ремонту лінійних ділянок трубопроводів шляхом встановлення ремонтної муфти, заповненою клейовою композицією (UK Patent Application, GB, 2210134A). Ремонтна конструкція складається з технологічних елементів, основними з яких є дві півоболонки. В процесі монтажу, півмуфти механічно з'єднують одну з одною, утворюючи замкнуту оболонку навколо ділянки трубопроводу. Далі оболонку центрують за допомогою технологічних елементів (болтів), встановлених в отворах корпусу. Після цього простір між трубопроводом і муфтою герметизують з обох кінців за допомогою суміші, яка само твердіє (цементу, епоксидної шпаклівки і т.д.), створюючи на торцях оболонки герметичні манжети. У даному технічному рішенні технологічними елементами, що утворюють конструкцію муфти, є дві півоболонки, центруючі болти і сформовані за допомогою самотвердіючого складу герметизуючі манжети з двох сторін оболонки. В ізольований проміжок через спеціальні штуцери накачують епоксидну суміш, яка забезпечує високу жорсткість конструкції. Незважаючи на велике поширення, спосіб має суттєві недоліки, пов'язані з неможливістю введення епоксидного наповнювача під високим тиском. Надалі, через зміни геометричних розмірів трубопроводу через перепади тиску продукту, який перекачується, і температурних деформацій, епоксидний шар може розшаровуватися, що призводить до зниження жорсткості і герметичності конструкції. Крім того, відносно низький тиск заповнення епоксидною сумішшю простору під муфтою, з урахуванням його усадки в процесі твердіння, допускає появу пустот. Максимальний тиск заповнення простору під муфтою обмежений міцністю ізолюючих прокладок на торцях. Для істотного зниження кільцевих напружень в трубі, встановлення муфти проводять при зниженому тиску в трубопроводі, що у більшості випадків реальної експлуатації магістральних газопроводів є небажаним. Відомий спосіб ремонту трубопроводу за допомогою муфти, що заповнюється рідкою речовиною (Гумеров А.Г., Ахметов Х.А., Гумеров Р.С., Векштейн М.Г. Аварийновосстановительный ремонт магистральных нефтепроводов /Под ред. А.Г. Гумерова. - М: "Недра-Бизнесцентр", 1988. - С. 88-91). Після встановлення, муфта являє собою герметичну оболонку, жорстко приварену до трубопроводу кільцевими швами. Після встановлення, підмуфтовий простір заповнюють рідиною, за яку автор рекомендує використовувати нафту або трансформаторне масло. Спосіб має обмежене застосування на діючих трубопроводах, які перебувають під тиском, тому що не передбачає створення підвищеного тиску в підмуфтовому просторі. При цьому застосування рідкого заповнювача небажано, тому що у випадку 1 UA 93622 U 5 10 15 20 25 30 35 40 45 50 55 60 розгерметизації підмуфтового простору з плином часу, муфта перестає виконувати свої функції. Крім того, муфта, яка використовується, має відносно велику глибину підмуфтового простору, що негативно позначається на ефективності розвантаження труби, яка ремонтується. Відомий спосіб ремонту діючих трубопроводів за допомогою металевих муфт, які заповнюються бетоном (Ільницький Ю.В., Якимечко Р.Я. Ремонт магістральних газопроводів з використанням муфт на розширеному бетоні// Трубопровідний транспорт. - 2008. - № 4. - С. 2325). В процесі твердіння, бетон розширюється, створюючи тиск у підмуфтовому просторі. До недоліків способу слід віднести слабку прогнозованість кінцевого результату і низьку ефективність ремонту через велику глибину підмуфтового простору. Відомий спосіб муфтового ремонту трубопроводу (патент РФ 2314453). З двох сторін ділянки трубопроводу, що підлягає посиленню, встановлюють пари технологічних кілець, на яких збирають муфту. В результаті, в районі торців створюються кільцеві порожнини, утворені поверхнею труби і внутрішніми поверхнями технологічних елементів муфти (оболонкою і технологічними кільцями). Далі в кільцевих порожнинах за допомогою закачаного під тиском герметика формують торцеві ущільнювачі - кільцеві прокладки, локалізуючи підмуфтовий простір. Після цього підмуфтовий простір заповнюють герметиком під тиском, порівнянним з тиском усередині трубопроводу. Щоб уникнути утворення вм'ятин в стінці трубопроводу, тиск запресовування герметика обмежують значенням, при якому стінка труби втрачає стійкість. Спосіб дозволяє здійснити ремонт трубопроводу з практично будь-яким дефектом. Разом з тим, при такому високому тиску запресовування герметика в підмуфтовий простір, труба, яка ремонтується, практично повністю розвантажується (починає працювати без тиску), а все навантаження переноситься на муфту. Це має сенс тільки у випадку ремонту наскрізного дефекту в умовах виходу продукту з трубопроводу. У разі ремонту корозійних дефектів або переведення трубопроводу в більш високу категорію, надмірно високий тиск в підмуфтовому просторі приводить до неефективного використання матеріалів муфти, яка повинна мати свідомо більш міцну конструкцію і загального зниження якості робіт через неоптимальне використання ресурсу і невиправдано високим навантаженням на кільцеві зварні шви Відомий спосіб ремонту дефектної ділянки трубопроводу, що знаходиться під тиском (патент України 77931). Практична реалізація способу описана в ГБН В.3.1-00013741-12:2011 "Магістральні газопроводи, ремонт дуговим зварюванням в умовах експлуатації". Спосіб здійснюють наступним чином. З двох сторін дефектної ділянки встановлюють тонкостінні кільця, висоту яких вибирають рівну максимальному перевищенню шва трубопроводу в межах ділянки, яка ремонтується. Після цього, на встановлених тонкостінних кільцях монтують частини розрізної ремонтної муфти. У загальному випадку, ремонтна муфта складається з двох півоболонок довжиною, рівній відстані між дальніми торцями тонкостінних додаткових кілець. Частини ремонтної муфти сильно притискають до тонкостінних додаткових кілець, розташувавши торці муфти над торцями додаткових кілець, після чого частини ремонтної муфти зварюють між собою поздовжніми швами, не торкаючись дугою стінки трубопроводу. З боку зовнішніх торців муфти з зазором встановлюють технологічні кільця, що складаються з декількох частин, які зварюють поздовжніми швами без торкання дугою тіла труби. Після охолодження наплавленого металу зварюють кільцеві шви, якими приварюють торці муфти, розташовані під ними торці тонкостінних додаткових кілець і внутрішні торці технологічних кілець до трубопроводу в зазор між ними, забезпечуючи тим самим герметичність підмуфтового простору. Після закінчення зварювальних робіт, підмуфтовий простір заповнюються відомими способами масою, яка само твердіє, яку подають під розрахунковим тиском. Спосіб ефективний при ремонті трубопроводів великого діаметру. Вій дозволяє збільшити міцність ділянки трубопроводу, що ремонтується. Встановлення оболонки муфти на тонкостінних кільцях дозволяє створити мінімально можливу глибину підмуфтового простору, яка визначається висотою валика поздовжнього шва труби, яка ремонтується. Конструкція зварних торцевих ущільнювачів гарантує надійну герметичність підмуфтового простору і дозволяє запресувати масу, яка само твердіє, із заданим тиском. Разом з тим, спосіб має обмежене застосування для підвищення міцності ділянок трубопроводів відносно невеликого діаметра (100-200 мм) через відносно невисоких значень модуля пружності матеріалу, що використовується для формування підмуфтового шару. Теоретично, домогтися підвищення ефективності посилення труби відносно малих діаметрів можливо шляхом зменшення глибини підмуфтового простору, збільшення товщини стінки муфти або підвищення модуля пружності речовини, що використовується для заповнення підмуфтового шару. Однак мінімальна глибина підмуфтового шару обмежується висотою валика поздовжнього зварного шва, зішліфовувати який заборонено існуючими документами, що регламентують порядок ремонту магістральних трубопроводів високого тиску. Модуль 2 UA 93622 U 5 10 15 20 25 30 35 40 45 50 55 60 пружності компаундів, які використовуються для заповнення підмуфтового простору, зазвичай знаходиться в межах 40-100 МПа, що є недостатнім для ремонту труб відносно малого діаметра. Модуль пружності речовини може бути підвищений введенням в них спеціальних порошкових наповнювачів. При цьому модуль пружності затверділого компаунда з наповнювачем визначається процентним вмістом наповнювача. При збільшенні частки наповнювача, модуль пружності компаундного шару підмуфтового простору зростає, але при цьому зростає його щільність і в'язкість. Це викликає складності при запресовуванні компаунда з наповнювачем у вузькі зазори підмуфтового простору. Крім того, за рахунок великого часу розподілу в'язкого компаунда в обсягах складної форми, якими є торцеві ущільнювачі муфт, в процесі полімеризації відбувається часткове зниження тиску в підмуфтовому просторі. Це призводить до погіршення розвантаження труби, яка ремонтується. Тому, звичайно, склад компаунда вибирають виходячи з компромісу між його в'язкістю і модулем пружності. Компаунди, що мають підвищений модуль пружності (вище 500 МПа) дорогі і малодоступні. Відомий спосіб посилення трубопроводу за допомогою муфт з внутрішнім заповненням (патент України 98601), що є прототипом заявленої корисної моделі. На ділянку трубопроводу, яка підсилюється, встановлюють технологічні елементи муфти, які після скріплення між собою відомими способами, наприклад, зварюванням, утворюють навколо труби замкнуту оболонку. Після цього оболонку вирівнюють відносно труби і герметизують її торці. Для забезпечення рівномірної глибини підмуфтового простору, частини муфти можуть збиратися на технологічних кільцях, попередньо змонтованих на трубопроводі. Для герметизації торців муфти може використовуватися зварювання або інші відомі способи. Після герметизації торців муфти, трубопровід і муфту в зоні проведення робіт прогрівають відомими способами, наприклад, за допомогою індуктора або зовнішнього джерелі тепла. Прогрів труби і муфти здійснюють до температури, що перевищує температуру плавлення металу або сплаву, але меншою, ніж температура його кипіння. Після цього, через заздалегідь пророблені в муфті отвори, підмуфтовий простір заповнюють розплавленим металом або сплавом, продовжуючи прогрів труби і муфти. Після заповнення підмуфтового простору, тиск розплавленого металу або сплаву піднімають до заданого значення, після чого прогрів і подальше нагнітання розплавленого металу або сплаву припиняють. В якості металу або сплаву для заповнення підмуфтового простору може використовуватися свинець, олово або їх сплави, що мають низьку температуру плавлення і високий модуль пружності. Спосіб дозволяє ефективно посилити трубопровід як великого, так і малого діаметра за рахунок великого модуля пружності матеріалу підмуфтового шару. Разом з тим, при його використанні висуваються підвищені вимоги до торцевих ущільнювачів, які повинні забезпечувати працездатність при високій температурі протягом всього часу формування підмуфтового шару. В даному випадку, найбільш прийнятним можна вважати торцевий ущільнювач, отриманий в результаті зварювання технологічних елементів муфти з тілом труби. Проте у ряді випадків, зварювання муфти з трубою може бути небажаним. Використання торцевих ущільнювачів за прикладом технічних рішень по патентах України 72840, 75859, 81894, 81895 теоретично можливо, однак вимагає застосування дорогих термостійких компаундів і герметиків, які мають, як правило, відносно великий час полімеризації, що призводить до збільшення тривалості робіт з посилення трубопроводів. Крім того, використання компаундів обмежує можливості щодо виправлення помилок, можливих при проведенні практичних робіт з посилення трубопроводу і ускладнює неруйнівний контроль якості формування торцевих ущільнювачів. В основу корисної моделі поставлена задача розширення технологічних можливостей підрозділів, що здійснюють ремонт трубопроводів, підвищення якості ремонту і спрощення процесу посилення труби за допомогою паяно-зварних муфт за рахунок використання для формування торцевих ущільнювачів розплавленого металу або сплаву. Це дозволить здешевити ремонт, спростити процес неруйнівного контролю сформованих торцевих ущільнювачів і уніфікувати ряд операцій по муфтовому посиленню трубопроводу. Поставлена задача вирішується тим, що в способі ремонту лінійної ділянки трубопроводу, що полягає в встановленні навколо заданої ділянки труби замкнутої оболонки-муфти, яка складається зі скріплених між собою утворюючих муфту технологічних елементів зі створенням кільцевих порожнин в районі торців муфти, утворених поверхнею труби і внутрішніми поверхнями технологічних елементів муфти, з подальшою герметизацією торців муфти, розігрівом муфти і заповненням утвореного підмуфтового простору основним розплавленим металом або сплавом, що подається під заданим тиском, з подальшим охолодженням муфти, відповідно до корисної моделі, попередньо з двох сторін дефектної ділянки встановлюють розрізні кільця, по два з кожного боку, причому частини кілець при установці обтискують на 3 UA 93622 U 5 10 15 20 25 30 35 40 45 50 трубопроводі і закріплюють, після чого на кільця встановлюють частини муфти таким чином, щоб торці муфти знаходилися над крайніми кільцями, після чого частини на півмуфти притискають до кілець і скріплюють між собою, далі муфту над розрізними кільцями прогрівають до температури, що перевищує температуру плавлення додаткового металу або сплаву, після чого порожнини з двох сторін муфти, утворені кожною парою кілець, стінкою труби і муфтою, заповнюють через технологічні отвори розплавленим додатковим металом або сплавом, далі температуру муфти знижують, а безпосередньо перед заповненням підмуфтового простору основним розплавленим металом або сплавом, всю муфту прогрівають до температури, більшої температури плавлення основного металу або сплаву, але меншої температури плавлення додаткового металу або сплаву. Пропонований спосіб ремонту трубопроводу здійснюють наступним чином. З двох сторін ремонтованої ділянки трубопроводу встановлюють розрізні кільця, по два з кожного боку. На встановлені пари кілець монтують оболонку муфти таким чином, щоб торці муфти знаходилися над крайніми кільцями. Далі частини оболонки притискають до кілець і скріплюють між собою. Далі за допомогою додаткового металу або сплаву герметизують торці муфти. Для цього спочатку за допомогою відомих способів розігрівають муфту над розрізними кільцями до температури, що перевищує температуру плавлення додаткового металу або сплаву, але не перевищує його температуру кипіння. Після чого порожнини з двох сторін муфти, утворені кожною парою кілець, стінкою труби і муфтою, заповнюють через технологічні отвори розплавленим додатковим металом або сплавом. Після закінчення герметизації муфти, її температуру знижують, в результаті чого формуються герметичні торцеві ущільнювачі. Далі всю муфту прогрівають до температури, більшої температури плавлення основного металу або сплаву, але меншої температури плавлення додаткового металу або сплаву, після чого підмуфтовий простір заповнюють основним розплавленим металом або сплавом, що подається під заданим тиском. Після заповнення підмуфтового простору, муфту охолоджують примусово або вона остигає природним шляхом. З урахуванням того, що торцеві ущільнювачі і підмуфтовий шар формують за допомогою розплавленого металу, контроль його розподілом по всьому об'єму може бути здійснений акустичним методом. При цьому з урахуванням високої температури муфти, що обмежує використання традиційних п'єзоелектричних датчиків збудження акустичної хвилі, кращим є застосування електромагнітно-акустичного методу контролю. Заповнення підмуфтового простору розплавленим металом або сплавом може бути здійснено відомим способом, наприклад, з використанням високотемпературних насосів або шприців, оснащених підігрівниками. Суть корисної моделі пояснюють креслення. На фіг. 1, на якому представлена ділянка трубопроводу з встановленою на ньому паянозварної муфтою, де: 1 - трубопровід, 2-оболонка муфти, 3 - підмуфтовий простір, 4 - кільцева порожнина, 5 - зварний шов, 6 - індуктор, 7 - шприц, 8 - нагрівачі, 9 - додатковий метал або сплав, 10 - основний метал або сплав. На фіг. 2 - фіг. 3 показані варіанти конструктивного виконання кільцевих порожнин для формування торцевих ущільнювачів, де: 1 - трубопровід, 2 - оболонка муфти, 3 - підмуфтовий простір, 4 - кільцева порожнина, 5 - зварний шов, 11 - розрізні технологічні кільця, 12 - бандажне кільце (частина оболонки муфти). Використання розплавленого металу або сплаву для герметизації торців муфти дозволить спростити процес ремонту за рахунок уніфікації його окремих операцій. Для розігріву торців муфти та її центральної частини, а так само для запресовування розплавленого металу або сплаву в кільцеві порожнини і підмуфтовий простір може бути використано одне обладнання (індуктор, шприци з нагрівачами і т.д.). Сплави на основі свинцю широко доступні, що дає можливість організувати ремонт магістральних трубопроводів в умовах обмеженого ресурсу. Крім того, використання металу або сплаву для формування як торцевих ущільнювачів, так і підмуфтового шару, дозволяє спростити процес неруйнівного контролю якості ремонту з використанням ультразвукових методів. Пропонований спосіб може бути ефективно використаний для ремонту і підсилення магістральних газопроводів малого та середнього діаметра. 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 1. Спосіб ремонту лінійної ділянки трубопроводу, що включає встановлення навколо заданої ділянки труби замкнутої оболонки-муфти, яка містить скріплені між собою утворюючі муфту технологічні елементи зі створенням кільцевих порожнин в районі торців муфти, утворених 4 UA 93622 U 5 10 15 20 поверхнею труби і внутрішніми поверхнями технологічних елементів муфти, з подальшою герметизацією торців муфти, розігрівом муфти і заповненням утвореного підмуфтового простору основним розплавленим металом або сплавом, що подається під заданим тиском, з подальшим охолодженням муфти, який відрізняється тим, що попередньо з двох сторін дефектної ділянки встановлюють розрізні кільця, по два з кожного боку, причому частини кілець при установці обтискують на трубопроводі і закріплюють, після чого на кільця встановлюють частини муфти таким чином, щоб торці муфти знаходилися над крайніми кільцями, після чого частини півмуфти притискають до кілець і скріплюють між собою, далі муфту над розрізними кільцями прогрівають до температури, що перевищує температуру плавлення додаткового металу або сплаву, після чого порожнини з двох сторін муфти, утворені кожною парою кілець, стінкою труби і муфтою, заповнюють через технологічні отвори розплавленим додатковим металом або сплавом, далі температуру муфти знижують, а безпосередньо перед заповненням підмуфтового простору основним розплавленим металом або сплавом, всю муфту прогрівають до температури, більшої температури плавлення основного металу або сплаву, але меншої температури плавлення додаткового металу або сплаву. 2. Спосіб за п. 1, який відрізняється тим, що термостійку манжету виконують шляхом замазування торців оболонки термостійкою речовиною, що самотвердіє, наприклад цементом. 3. Спосіб за п. 1, який відрізняється тим, що термостійку манжету виконують шляхом зачеканювання в простір між трубою і торцями оболонки металевого дроту або скрученої фольги. 5 UA 93622 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюPodolian Oleksandr Oleksandrovych

Автори російськоюПодолян Александр Александрович

МПК / Мітки

МПК: F16L 55/175

Мітки: ділянки, лінійної, трубопроводу, спосіб, ремонту

Код посилання

<a href="https://ua.patents.su/8-93622-sposib-remontu-linijjno-dilyanki-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту лінійної ділянки трубопроводу</a>

Попередній патент: Муфтовий спосіб посилення діючого трубопроводу

Наступний патент: Спосіб муфтового посилення ділянки діючого трубопроводу

Випадковий патент: Пристрій для вибивання циліндрового механізму врізного замка