Спосіб безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані

Номер патенту: 94714

Опубліковано: 25.11.2014

Автори: Степаненко Олександр Миколайович, Гармашов Денис Юрійович, Гуляєв Юрій Генадійович, Угрюмов Юрій Дмитрович

Формула / Реферат

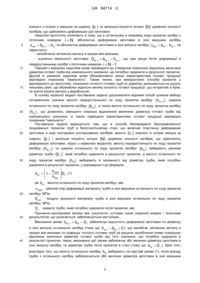

Спосіб безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані, що включає пластичну деформацію заготовки в ряді послідовно розташованих калібрів, висота ![]() кожного із котрих менша за ширину

кожного із котрих менша за ширину ![]() і загальна кількість котрих

і загальна кількість котрих ![]() дорівнює кількості калібрів, що здійснюють деформацію заготовки, який відрізняється тим, що висоту передостаннього по ходу прокатки калібру

дорівнює кількості калібрів, що здійснюють деформацію заготовки, який відрізняється тим, що висоту передостаннього по ходу прокатки калібру ![]() та ширину останнього по ходу прокатки калібру

та ширину останнього по ходу прокатки калібру ![]() вибирають рівними діаметру труби

вибирають рівними діаметру труби ![]() , який потрібно одержати в результаті прокатки, а висоту останнього по ходу прокатки калібру

, який потрібно одержати в результаті прокатки, а висоту останнього по ходу прокатки калібру ![]() вибирають в залежності від діаметра труби, який потрібно одержати в результаті прокатки, відповідно до формули:

вибирають в залежності від діаметра труби, який потрібно одержати в результаті прокатки, відповідно до формули:

![]() ,

,

де ![]() - висота останнього по ходу прокатки калібру, мм;

- висота останнього по ходу прокатки калібру, мм;

![]() - дійсний опір деформації матеріалу труби в зоні вершини останнього по ходу прокатки калібру, МПа;

- дійсний опір деформації матеріалу труби в зоні вершини останнього по ходу прокатки калібру, МПа;

![]() - модуль пружності матеріалу труби в зоні вершини останнього по ходу прокатки калібру, МПа;

- модуль пружності матеріалу труби в зоні вершини останнього по ходу прокатки калібру, МПа;

![]() - діаметр труби, який потрібно одержати після прокатки, мм.

- діаметр труби, який потрібно одержати після прокатки, мм.

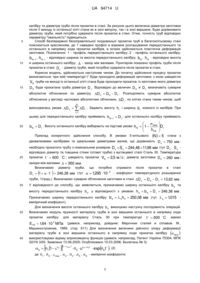

Текст

Реферат: Спосіб безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані включає пластичну деформацію заготовки в ряді послідовно розташованих калібрів, висота h i кожного із котрих менша за ширину b i і загальна кількість котрих N дорівнює кількості калібрів, що здійснюють деформацію заготовки. Висоту передостаннього по ходу прокатки калібру (h N1 ) та ширину останнього по ходу прокатки калібру (bN ) вибирають рівними діаметру труби D t , який потрібно одержати в результаті прокатки, а висоту останнього по ходу прокатки калібру (hN ) вибирають в залежності від діаметра труби, який потрібно одержати в результаті прокатки. UA 94714 U (12) UA 94714 U UA 94714 U 5 Корисна модель належить до способів обробки металів тиском та може бути застосована на багатоклітьових редукційних та калібрувальних станах при безперервній безоправляльній прокатці безшовних та зварених труб з чорних та кольорових металів як при температурах холодної, так і гарячої деформації, Відомий спосіб (аналог) безперервної безоправляльної прокатки труб, в якому пластичну деформацію заготовки здійснюють в ряді послідовно розташованих калібрів, число котрих N є меншим за число калібрів, що здійснюють деформацію заготовки N Д , причому в останньому по ходу прокатки калібрі, що здійснює пластичну деформацію заготовки, висота (hN ) дорівнює (bN ) , а в решті калібрів, що здійснюють пластичну деформацію заготовки, висота h i є меншою за ширину b i (див. статтю: Ю.Г. Гуляев, Е.И. Шифрин, Н.Ю. Квитка. "Теоретический ширині 10 15 20 25 анализ параметров непрерывной продольной безоправочной прокатки труб на станах с дифференциально-групповым приводом". Теория и практика металлургии, 2007, № 4-5, стор. 120). При виготовленні труб у відповідності до способу-аналога пластична деформація заготовки здійснюється у клітях (калібрах) стана з поточними номерами i от i 1 до i N 11. В кліті (калібрі) з поточним номером i N Д 12 пластична деформація відсутня (тут деформація m i дорівнює нулю), тому останнім калібром, у котрому здійснюється пластична деформація заготовки, є калібр з поточним номером i N 11. Ознаки аналога, що співпадають з ознаками технічного рішення, що заявляється: наявність безперервної безоправляльної прокатки труб, в якій пластичну деформацію заготовки здійснюють в ряді послідовно розташованих калібрів. Недоліком способу безперервної безоправляльної прокатки труб у відповідності до аналога є те, що при його використанні в останньому по ходу прокатки калібрі, що здійснює пластичну деформацію заготовки (у калібрі з поточним номером i N ), абсолютна деформація заготовки в зоні вершині калібру hN b N1 hN та абсолютна деформація заготовки в зоні випуску калібру bN b N hN1 не гарантують: - запобігання затіканню металу в зазори між валками; - усунення овальності заготовки ON1 bN1 hN1 , що має місце після деформації у 30 35 40 45 50 передостанньому калібрі з поточним номером i N 1. Перший з вищенаведених недоліків може призводити до утворення локальних відхилень величини діаметра готової труби від тих номінальних значень, що потрібно одержати в результаті прокатки. Другий з недоліків може обумовлювати низький рівень характеристик готової продукції відповідно до показника "овальність". Таким чином, при використанні способу прокатки відповідно до аналога, показники точності готових труб по діаметру знаходяться на порівняно низькому рівні, що обумовлює відносно велику кількість готової продукції, що потрапляє в брак, та значні втрати металу у виробництві. Окрім того, наявність в складі трубного стана кліті (калібру) з поточним номером i N Д N 1, в якій не здійснюється пластична деформація, а відбувається тільки пружна деформація заготовки і котра не здійснює впливу на формування профілю готової труби, призводить до підвищення загальних витрат енергії, що споживає виробництво. Найбільш близьким за технічною суттю та технічним результатом, що досягається, до корисної моделі, яка заявляється (прототип), є спосіб безперервної безоправляльної поздовжньої прокатки труб, що включає пластичну деформацію заготовки в ряді послідовно розташованих калібрів, висота h i кожного з котрих є меншою за ширину b i та загальна кількість котрих N дорівнює кількості калібрів, що здійснюють деформацію заготовки (див. книгу: Г.И. Гуляев и др. "Технология непрерывной безоправочной прокатки труб", М., Металлургия, 1975, стор. 174-179, табл. 17, параметри прокатки для ТЕСУ "17-89" с 17клітьовим редукційним станом. Суттєві ознаки прототипу, що співпадають з ознаками корисної моделі, що заявляється: наявність безперервної безоправляльної поздовжньої прокатки труб, в якій пластичну деформацію заготовки здійснюють в ряді послідовно розташованих калібрів, висота h i 1 UA 94714 U 5 кожного з котрих є меншою за ширину b i та загальна кількість котрих N дорівнює кількості калібрів, що здійснюють деформацію цієї заготовки. Недоліки прототипу полягають в тому, що в останньому в напрямку ходи прокатки калібрі з поточним номером i N , абсолютна деформація заготовки в зоні вершини калібру hN bN1 hN та абсолютна деформація заготовки в зоні випуску калібру bN b N hN1 не гарантують: - запобігання затіканню металу в зазори між валками; - усунення овальності заготовки ON1 bN1 hN1 , що має місце після деформації в 10 15 передостанньому калібрі з поточним номером i N 1. Перший з вказаних недоліків може призводити до утворення локальних відхилень величини діаметра готової труби від номінального значення, що потрібно одержати в результаті прокатки. Другий із указаних недоліків може обумовлювати низькі характеристики готової продукції відповідно показника "овальність". Таким чином, при використанні способу прокатки у відповідності до прототипу, показники точності готових труб по діаметру залишаються на досить низькому рівні, що обумовлює відносно велику кількість готової продукції, що потрапляє в брак, та значні втрати металу у виробництві. В основу корисної моделі поставлена задача удосконалити відомий спосіб шляхом вибору оптимальних значень висоти передостаннього по ходу прокатки калібру (hN1 ) , ширини останнього по ходу прокатки калібру 20 25 (b N ) , а також висоти останнього по ходу прокатки калібру (hN ) , що дозволить зменшити локальні відхилення величини діаметра готової труби від номінального значення, а також підвищити характеристики готової продукції відповідно показника "овальність". Поставлена задача вирішується тим, що в способі безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані, що включає пластичну деформацію заготовки в ряді послідовно розташованих калібрів, висота h i кожного із котрих менша за ширину b i і загальна кількість котрих N дорівнює кількості калібрів, що здійснюють деформацію заготовки, згідно з корисною моделлю, висоту передостаннього по ходу прокатки калібру (hN1 ) та ширину останнього по ходу прокатки калібру (b N ) вибирають рівними діаметру труби D t , який потрібно одержати в результаті прокатки, а висоту останнього по 30 ходу прокатки калібру (hN ) вибирають в залежності від діаметра труби, який потрібно одержати в результаті прокатки, у відповідності до формули hN 1 ShN D t , (1) hhN де h N - висота останнього по ходу прокатки калібру, мм; ShN - дійсний опір деформації матеріалу труби в зоні вершини останнього по ходу прокатки 35 40 45 калібру, МПа; E hN - модуль пружності матеріалу труби в зоні вершини останнього по ходу прокатки калібру, МПа; D t - діаметр труби, який потрібно одержати після прокатки, мм. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі і технічним результатом, що досягається, забезпечується наступним. Виконання умови hN1 b N D t забезпечує відсутність деформації заготовки по діаметру в зоні випуску останнього калібру (тому що hN1 b N 0 ), що запобігає затіканню металу в зазори між валками та підвищує точність готових труб за рахунок запобігання появи локальних відхилень величини діаметра готової труби від того значення, що потрібно одержати в результаті прокатки, також, виконання цієї умови забезпечує збіг величин діаметра заготовки в зоні випуску калібру та діаметра труби після прокатки в стані (тому що b N D t ). Крім того, внаслідок того, що висоту останнього калібру h N вибирають на підставі умови (1), після виходу труби з останнього калібру забезпечується збіг величин діаметра заготовки в зоні вершини 2 UA 94714 U 5 10 калібру та діаметра труби після прокатки в стані. За рахунок цього величина діаметра заготовки після її виходу із останньої кліті стана як в зоні випуску, так і в зоні вершини, буде дорівнювати діаметру труби, який потрібно одержати після прокатки в стані. Отже, точність труб відповідно параметру "овальність" підвищиться. Спосіб безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані пояснюється кресленням, де 1 наведені профілі и взаємне розташування передостаннього та останнього в напрямку ходи прокатки калібрів, в котрих здійснюється пластична деформація заготовки. Позначення: 1 - профіль передостаннього калібру; 2 - профіль останнього калібру; b N1 , h N1 - відповідно ширина та висота передостаннього калібру; b N , h N - відповідно висота и ширина останнього калібру; - зазор між валками. Пунктиром показано профіль труби після прокатки в стані; D t - діаметр труби, який потрібно одержати після прокатки в стані. Корисна модель, здійснюється наступним чином. До початку здійснення процесу прокатки визначаються: при якій температурі t° буде проходити деформація заготовки; з якою швидкістю VN труби на виході із останньої кліті стана буде проходити прокатка; із заготовки якого діаметра 15 D 0 буде прокатана труба діаметра D t . Відповідно до величин D 0 и D t визначають сумарне D D 0 D t . Розподіляють сумарне абсолютне абсолютне обтиснення по діаметру обтиснення у вигляді часткових абсолютних обтиснень виконувалась умова D D i , по клітях стана таким чином, щоб N D i1 . i ; Задають висоту h i і ширину b i кожного із калібрів. При цьому для передостаннього калібру приймають hN1 D t ; для останнього калібру приймають 20 b N D t . Висоту останнього калібру вибирають на підставі умови hN 1 ShN D t hhN Приклад конкретного здійснення способу. В умовах 5-клітьового N 5 стана з двовалковими калібрами та ідеальними діаметрами валків, що дорівнюють D u 750 мм , необхідно прокатати трубу з номінальним розміром Dn S n 244,48 11,99 мм (тут D n , S n відповідно діаметр та товщина стінки готової труби) з вуглецевої сталі Сталь 30. Температура 25 VN 2,5 м / с ; діаметр заготовки D 0 260 мм ; прокатки t 600 C ; швидкість прокатки зазори між валками 3б0 мм . Визначаємо діаметр труби, Dt 1 t 246,38 мм (тут що потрібно 1295 10 , 5 отримати після прокатки в стані - коефіцієнт температурного розширення труби, 1/град.). Визначаємо сумарне обтиснення заготовки в стані D D 0 D t 13,62 мм . 30 У відповідності до способу, що заявляється, призначаємо ширину останнього калібру b 5 та h 4 у відповідності з умовою h 4 b 5 D t 246 ,38 мм . Призначаємо ширину передостаннього калібру b 4 4 h 4 250,08 мм (тут 4 1015 , висоту передостаннього калібру 35 емпіричний коефіцієнт). Для визначення висоти останнього калібру h 5 виконуємо наступну послідовність операцій. Визначаємо модуль пружності матеріалу труби в зоні вершини останнього в напрямку ходи прокатки калібру: для E h5 1,64 10 МПа 5 матеріалу Сталь 30 при температурі t 600 C маємо (дивися, наприклад, довідник: Марочник сталей и сплавов. М., Машиностроение, 1989, стор. 611) Для визначення величини дійсного опору деформації матеріалу труби в зоні вершини останнього в напрямку ходи прокатки калібру Sh 5 40 використовуємо відому апроксимуючу функцію (дивися, наприклад, Патент України 75304, МПК G01N 3/00. Заявлено 13.06.2005; Опубліковано 15.03.2006, Бюлетень № 3) max S n1 1 n2 n3 un4 n5t exp n6 t , (2) де n 1 , n 2 , max , n 3 , n 4 , n 5 , n 6 - емпіричні коефіцієнти; 3 UA 94714 U - відносна деформація; u - швидкість деформації. n1 5,489 ; n 2 0,150 ; n 3 3146 ,312 ; n 4 3,777 10 2 ; Для матеріалу Сталь 30: n 5 13,565 10 5 ; n 6 3,320 10 3 ; max 0,3 . Для того, щоб використати функцію (2) для 5 визначення величини дійсного опору деформації матеріалу труби в зоні вершини останнього в напрямку ходи прокатки калібру Sh 5 необхідно визначити відносну деформацію у вершині останнього калібру 5 , а також швидкість деформації в вершині останнього калібру u5 використати їх як величини і u відповідно в формулі (2). Визначаємо в аналітичній формі відносну деформацію у вершині останнього калібру 10 5 та b 4 h5 . (3) b4 Визначаємо в аналітичній формі довжину осередку деформації у вершині останнього калібру l5 b 4 h 5 D u . (4) 2 Визначаємо в аналітичній формі час деформації у вершині останнього калібру 15 t5 l5 . (5) VN Підставляючи (4) в (5), отримуємо t5 1 VN b 4 h5 Du . (6) 2 Визначаємо в аналітичній формі швидкість деформації у вершині останнього калібру u5 20 5 . (7) t5 Підставляючи (3) та (6) в (7), отримуємо у кінцевому вигляді формулу для визначення швидкості деформації у вершині останнього калібру u5 VN b4 2b 4 h 5 . (8) Du Підставляючи (3) та (8) в (2), отримуємо Sh 5 25 b h 5 n1 1 4 b 4 n2 b 4 h 5 max b 4 V n3 N b 4 2b 4 h 5 Du n 4 n5 t exp n 6 t . (9) Підставляючи (9) в (1), остаточно отримуємо n 1 b 4 h 5 1 b4 h 5 1 n2 b 4 h 5 max b 4 V n3 N b 4 E h5 2b 4 h 5 Du n 4 n5 t exp n 6 t D t . (10) Всі величини, що входять у формулу (10), окрім величини h 5 , що потребує визначення, відомі. Тому рівняння (10) може бути розв'язане відносно величини висоти останнього калібру h 5 . Здійснюючи ці розрахунки за допомогою ПЕОМ, отримуємо h 5 245,88 мм та, відповідно, 30 5 0,017 ; u 5 1,057 сек 1 . 4 UA 94714 U D i , відповідні йому Вибраний розподіл абсолютних обтиснень заготовки по діаметру величини часткових деформацій m i діаметра D i 100 % , висоти h i , ширини b i та середнього D i D i D i кожного із калібрів наведені у таблиці. Таблиця D i , мм заготовка 1 2 3 4 5 труба D i , мм mi , % h i , мм b i , мм 260 258,00 255,50 251,50 248,23 246,13 246,38 i 2,00 2,50 4,00 3,27 2,10 0,77 0,97 1,57 1,30 0,85 255,45 252,97 249,01 246,38 245,88 260,55 258,03 253,99 250,08 246,38 5 Відповідно до параметрів, що наведені в таблиці, в калібрувальному стані установки "350" було здійснено прокатку партії труб в кількості 20 шт. Для порівняння така ж партія труб була прокатана по способу-прототипу. Точність труб, виготовлених з використанням способупрототипу та способу, що заявляється, оцінювали величиною математичного очікування Md 10 величини абсолютного розбігу між заданим Dn та фактичним DItx значеннями діаметра готових труб в холодному стані D K Md k 1 I tx Dn 2 k , (11) K де 15 k - поточний номер заміру діаметра труби; - загальна кількість замірів діаметра труб. K В результаті обробки експериментальних даних отримали наступне: для способу-прототипу Md 3,21 мм ; для способу, що заявляється, Md 2,46 мм . На підставі експериментальних даних є можливим зробити висновок, що при використанні способу-прототипу фактичне поле допуску по діаметру для прокатаних труб лежить в межах ±0,66 % від величини D n , а при 20 25 використанні способу, що заявляється, - в межах ±0,50 % від величини D n . Таким чином, при використанні способу, що заявляється, точність труб по діаметру підвищується більш ніж на 20 % у порівнянні із способом-прототипом. Використання способу безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані, згідно з корисною моделлю, що заявляється, дозволяє підвищити точність труб по діаметру, зменшити кількість готової продукції, що потрапляє в брак, та мінімізувати втрати металу у виробництві. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані, що включає пластичну деформацію заготовки в ряді послідовно розташованих калібрів, висота h i кожного із котрих менша за ширину b i і загальна кількість котрих N дорівнює кількості калібрів, що здійснюють деформацію заготовки, який відрізняється тим, що висоту передостаннього по ходу прокатки калібру (h N1 ) та ширину останнього по ходу прокатки калібру (bN ) вибирають рівними діаметру труби D t , який потрібно одержати в результаті 35 прокатки, а висоту останнього по ходу прокатки калібру (hN ) вибирають в залежності від діаметра труби, який потрібно одержати в результаті прокатки, відповідно до формули: 5 UA 94714 U h N 1 ShN D t , h hN де h N - висота останнього по ходу прокатки калібру, мм; ShN - дійсний опір деформації матеріалу труби в зоні вершини останнього по ходу прокатки 5 калібру, МПа; E hN - модуль пружності матеріалу труби в зоні вершини останнього по ходу прокатки калібру, МПа; D t - діаметр труби, який потрібно одержати після прокатки, мм. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Harmashov Denys Yuriiovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтепаненко Александр Николаевич, Гармашов Денис Юрьевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 17/14

Мітки: безоправляльної, прокатки, безперервної, поздовжньої, труб, багатоклітьовому, стані, спосіб

Код посилання

<a href="https://ua.patents.su/8-94714-sposib-bezperervno-bezopravlyalno-pozdovzhno-prokatki-trub-v-bagatoklitovomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервної безоправляльної поздовжньої прокатки труб в багатоклітьовому стані</a>

Попередній патент: Роликоопора стрічкового конвеєра

Наступний патент: Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані

Випадковий патент: Гумова композиція