Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані

Номер патенту: 73440

Опубліковано: 15.07.2005

Автори: Юрковський Володимир Васильович, Козловський Альфред Іванович, Шифрін Євген Ісайович, Чуєв Анатолій Васильович, Лозовий Віктор Іванович, Гуляєв Юрій Геннадійович, Івченков Сергій Іванович, Квітка Наталія Юріївна, Залесський Олександр Іванович

Формула / Реферат

Спосіб безперервної безоправочної поздовжньої прокатки труб в багатоклітьовому стані, що полягає у послідовній деформації заготовки в кожній і-тій кліті стана валками з калібрами, за яким овальність (![]() ) калібру кожної і-тої кліті стана вибирають в залежності від заданих величин часткового відносного обтиснення заготовки по діаметру (

) калібру кожної і-тої кліті стана вибирають в залежності від заданих величин часткового відносного обтиснення заготовки по діаметру (![]() ) в кожній і-тій кліті стана, який відрізняється тим, що додатково задають ширину (

) в кожній і-тій кліті стана, який відрізняється тим, що додатково задають ширину (![]() ) калібру кожної і-тої кліті стана, а овальність (

) калібру кожної і-тої кліті стана, а овальність (![]() ) калібру кожної і-тої кліті стана вибирають в залежності від радіуса бочки валків (

) калібру кожної і-тої кліті стана вибирають в залежності від радіуса бочки валків (![]() ) кожної і-тої кліті стана у відповідності до співвідношення

) кожної і-тої кліті стана у відповідності до співвідношення

,

,

де ![]() - задане часткове відносне обтиснення заготовки по діаметру у кліті з порядковим номером

- задане часткове відносне обтиснення заготовки по діаметру у кліті з порядковим номером ![]() ;

;

![]() - заданий радіус бочки валків в кліті з порядковим номером

- заданий радіус бочки валків в кліті з порядковим номером ![]() , мм;

, мм;

![]() - поточне значення кута, що характеризує положення поздовжнього перерізу осередку деформації;

- поточне значення кута, що характеризує положення поздовжнього перерізу осередку деформації;

![]() - овальність калібру, що утворює валки кліті з порядковим номером

- овальність калібру, що утворює валки кліті з порядковим номером ![]() ;

;

![]() - задана ширина калібру в кліті з порядковим номером

- задана ширина калібру в кліті з порядковим номером ![]() , мм;

, мм;

![]() - висота калібру з порядковим номером

- висота калібру з порядковим номером ![]() , мм;

, мм;

![]() - середній діаметр калібру, що утворений валками в кліті з порядковим номером

- середній діаметр калібру, що утворений валками в кліті з порядковим номером ![]() (середній діаметр заготовки після прокатки в кліті з порядковим номером

(середній діаметр заготовки після прокатки в кліті з порядковим номером ![]() ), мм;

), мм;

![]() - середній діаметр калібру, що утворений валками в кліті з порядковим номером

- середній діаметр калібру, що утворений валками в кліті з порядковим номером ![]() (середній діаметр заготовки після прокатки в кліті з порядковим номером

(середній діаметр заготовки після прокатки в кліті з порядковим номером ![]() ), мм;

), мм;

![]() - порядковий номер співмножника (номер кліті) у множенні

- порядковий номер співмножника (номер кліті) у множенні

![]() ;

;

![]() ,

, ![]() - порядковий номер кліті, рахуючи за

- порядковий номер кліті, рахуючи за ![]() першу в напрямку ходи прокатки кліть;

першу в напрямку ходи прокатки кліть;

![]() - загальна кількість клітей в багатоклітьовому стані безперервної безоправочної прокатки труб;

- загальна кількість клітей в багатоклітьовому стані безперервної безоправочної прокатки труб;

![]() - діаметр заготовки до початку деформації в багатоклітьовому стані, мм;

- діаметр заготовки до початку деформації в багатоклітьовому стані, мм;

![]() ;

;  ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() - загальна кількість валків, що утворюють калібр.

- загальна кількість валків, що утворюють калібр.

Текст

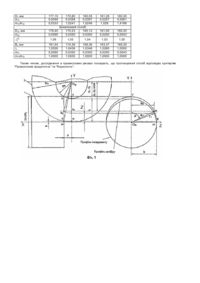

Винахід відноситься до способів обробки металів тиском і може бути використаний на багатоклітинних редукційних і калібровочних станах при безоправочній безперервній прокатці безшовних та зварених труб. Відомий спосіб безперервної поздовжньої прокатки труб в N-клітьовому багатоклітинному стані, що полягає в деформації заготовки по діаметру в калібрах утворених валками послідовно розташованих клітей, в котрих овальність калібру, утвореного валками кожної і-тої кліті, вибирають в залежності від заданих величин часткового обтиснення mZi заготовки по діаметру в кожній i-тій кліті стану та емпіричного коефіцієнта xi відповідно до залежності (дивися, наприклад, книгу: П.Грюнер. Калибровка инструмента для производства бесшовных труб. Москва, Металлургиздат, 1962. Стор. 101-103, формула 43 - аналог) li = 1 , xi (1- m Zi ) (1) Bi - овальність калібру, утвореного валками кліті з порядковим номером i; Hi Bi - ширина калібру кліті з порядковим номером i, мм; Hį - висота калібру кліті з порядковим номером і, мм; xi - емпіричний коефіцієнт, величину котрого вибирають в залежності від числа валків k, що утворюють калібр, та часткового обтиснення m Zi заготовки в кліті з порядковим номером i; D Zi mZi = 1 - задане часткове відносне обтиснення заготовки по діаметру в кліті з порядковим номером і; D Z(i-1) і=1, 2, ... N-1, N - порядковий номер кліті, рахуючи за і=1 першу в напрямку ходи прокатки кліть; DZi - заданий середній діаметр калібру i-тої кліті, що є середнім діаметром заготовки після прокатки в і-тій кліті, мм; DZ(i-1) - заданий середній діаметр калібру в кліті з номером і-1, що є середнім діаметром заготовки після прокатки в кліті з номером i-1, мм Ν - загальна кількість клітей в стані. Недолік відомого способу е в тому, що його використання можливе тільки за умов, коли часткові обтиснення (відносні деформації) m 1 та овальності li в суміжних калібрах є рівними (дивися, наприклад книгу: Г.И.Гуляев и др. Технология непрерывной безоправочной прокатки труб. Москва, Металлургия, 1975. Стор. 148, перший абзац зверху). Також недолік відомого способу є в тому, що задане вихідне значення часткового обтиснення m Zi, що використовується для визначення коефіцієнта xi (із таблиць) та розрахунку величини li (як функції xi та m Zi), не D збігається з фактичним (реальним) значенням часткового обтиснення mFi = 1- i (тут Di - фактичний середній Di-1 діаметр калібру i-тої кліті, що є середнім діаметром заготовки після прокатки в і-тій кліті, мм; Di-1 - фактичний середній діаметр калібру в кліті з номером і-1, що є середнім діаметром заготовки після прокатки в кліті з номером і-1, мм), що має місце при прокатці труби в калібрі з овальністю рівною li і середнім діаметром Di. Внаслідок того, що m Fi¹m Zi, розрахункові і реальні параметри деформації труби відрізняються, що, у кінцевому рахунку, негативно позначається на точності геометричних розмірів труб і їхньої якості. Найбільш близьким за технічною суттю до заявляємого (прототип) є спосіб безперервної безоправочної поздовжньої прокатки труб в багатоклітинному стані, що полягає у послідовній деформації заготовки в кожній і-тій кліті стана валками з калібрами, при котрому овальність (li) калібру кожної і-тої кліті стана, вибирають в залежності від заданих величин часткового обтиснення заготовки по діаметру (m Zi) та емпіричного коефіцієнту qi відповідно до залежності (дивися, наприклад, книгу: Г.И.Гуляев и др. Те хнология непрерывной безоправочной прокатки труб. Москва, Металлургия, 1975. Стор. 150, формула 138) де l i = q æ 1 ö i li = ç ç1-m ÷ , ÷ Zi ø è (2) Bi - овальність калібру, що утворюють валки кліті з порядковим номером і; Hi Bį - ширина калібру з порядковим номером i, мм; Hį - висота калібру з порядковим номером і, мм; qi - емпіричний коефіцієнт, значення котрого в кліті з порядковим номером і залежить від кількості валків k, що утворюють калібр, та реологічних властивостей матеріалу заготовки, що прокатується (дивися, наприклад, книгу: Г.И.Гуляев и др. Технология непрерывной безоправочной прокатки труб. Москва, Металлургия, 1975, стор. 151,табл. 13); где l i = æ DZi ö ÷ - задане часткове обтиснення заготовки у кліті з порядковим номером і; mZi = ç 1ç DZ(i-1) ÷ è ø DZi - заданий середній діаметр калібру, що утворений валками в кліті з порядковим номером i (середній діаметр заготовки після прокатки в кліті з порядковим номером і), мм; i -1 DZ( i-1) = D0 × Õ (1- m Zw ) - середній діаметр калібру, що утворений валками в кліті з порядковим номером i-1 w =1 (середній діаметр заготовки після прокатки в кліті з порядковим номером і-1), мм; w=1, 2,... , i-1 порядковий номер співмножника (номер i -1 Õ (1- m кліті) у множенні ) (1- mZ1 )× (1 - mZ2 ) × ... × (1 - mZ(i -1) ); = Zw = 1 w D0 - діаметр заготовки до початку деформації в багатоклітинному стані, мм; i=1, 2, ... , N-1, N - порядковий номер кліті, рахуючи за i=1 першу в напрямку ходи прокатки кліть; N - загальна кількість клітей в багатоклітинному стані безперервної безоправочної прокатки труб. На відміну від способу відповідно аналогу, при використанні способу відповідно прототипу є можливим розраховувати параметри калібрів (овальність li) у випадках, коли часткові обтиснення (відносні деформації) mi та овальності li, в суміжних калібрах не є рівними. Недолік способу відповідно прототипу полягає в тому, що при його використанні задане вихідне значення часткового обтиснення m Zi, що використовується в формулі (2) для визначення величини li (як функції qį та m Zi), не збігається з фактичним (реальним) значенням часткового D обтиснення mFi = 1- i , що має місце при прокатці труби в калібрі з овальністю рівною li і фактичним середнім Di-1 діаметром Di. Внаслідок того, що m Fi¹m Zi, розрахункові і реальні параметри розподілу деформацій (витяжок) mi заготовки по клітям багатоклітинного стану та коефіцієнтів міжклітинного пластичного натягу Zi відрізняються, що, у кінцевому рахунку, негативно позначається на точності геометричних розмірів труб (тобто їхньої якості). В основу винаходу поставлена задача створити спосіб безоправочної безперервної прокатки труб в багатоклітинному стані, котрий забезпечить підвищення точності та якості труб в наслідок вибору такої овальності калібрів валків li в кожній і-тій кліті стана, що забезпечить рівність заданих (m Zi) та фактичних (m Fi) величин часткових обтиснень заготовки у кожній і-тій кліті стана. Поставлена задача вирішується тим, що у відомому способі безперервної безоправочної поздовжньої прокатки труб в багатоклітинному стані, що полягає у послідовній деформації заготовки в кожній і-тій кліті стана валками з калібрами, при котрому овальність (li) калібру кожної і-тої кліті стана вибирають в залежності від заданих величин часткового обтиснення заготовки по діаметру (m Zi) в кожній і-тій кліті стана додатково задають ширину (Вi) калібру кожної i-тої кліті стана, а овальність (li) калібру кожної і-тої кліті стана вибирають в залежності від радіуса бочки валків (Rui) кожної i-тої кліті стана у відповідності до співвідношення Yli ò 0 ì ï ï í ï ï î 2 ü é 2 ù ï æ Bi ö êR - (R - N × cos q )2 + ç R ÷ - (Rui - Nl i )2 ú + N2i × sin2 q ïdq ý ui ui li ui l ç ê ú 2l i ÷ è ø ï ê ú ë û ï þ Di -1 × Yl i (3) m -1 + Zi = 0, 2 æ D ö де mZi = ç 1- i ÷ - задане часткове відносне обтиснення заготовки по діаметру у кліті з порядковим номером ç D ÷ i-1 ø è і; Rui - заданий радіус бочки валків в кліті з порядковим номером i, мм; q - поточне значення кута, що характеризує положення поздовжнього перетину осередку деформації; B l i = i - овальність калібру, що утворюють валки кліті з порядковим номером i; Hi Bį - задана ширина калібру в кліті з порядковим номером і, мм; Hį - висота калібру з порядковим номером і, мм; Dį - середній діаметр калібру, що утворений валками в кліті з порядковим номером і (середній діаметр заготовки після прокатки в кліті з порядковим номером і), мм; i -1 DZ( i-1) = D0 × Õ (1- m Zw ) - середній діаметр калібру, що утворений валками в кліті з порядковим номером і-1 w =1 (середній діаметр заготовки після прокатки в кліті з порядковим номером i-1), мм; w=1, 2,... , i-1 порядковий номер співмножника (номер i -1 Õ (1- m кліті) у ) (1- mZ1 )× (1 - mZ2 ) × ... × (1 - mZ(i -1) ); = Zw = 1 w і=1, 2, ... , Ν-1, N - порядковий номер кліті, рахуючи за і=1 першу в напрямку ходи прокатки кліть; N - загальна кількість клітей в багатоклітинному стані безперервної безоправочної прокатки труб; D0 - діаметр заготовки до початку деформації в багатоклітинному стані, мм; множенні é ù æ ö 1 æ B2 sin2 Kk ö ÷; Gl i = ê 1 - cos K k + ç 1- 1 ÷ × Bi ú × Bi ; × ç Gli + i 2 ÷ 4R ç 2 ç 4Gl i ÷ ê li li ø ui ú 2 è è ø ë û æ B sinKk ö p ÷; p = 3,141593; Kk = ; Yli = arcsinç i ç 4N ÷ K li ø è k - загальна кількість валків, що утворюють калібр. Загальними ознаками найбільш близького (прототип) та заявляємого способів є те, що безперервна безоправочна поздовжня прокатка труб в багатоклітинному стані полягає у послідовній деформації заготовки в кожній і-тій кліті стана валками з калібрами і при цьому овальність (li) калібру кожної і-тої кліті стана вибирають в залежності від заданих величин часткового обтиснення заготовки по діаметру (m Zi) в кожній і-тій кліті стана. Відрізняючи ознаки заявляємого способу є в тому, що при визначенні овальності (li) калібру кожної і-тої кліті стана додатково задають ширину (Bi) калібру кожної i-тої кліті стана, а овальність (li) калібру кожної і-тої кліті стана вибирають в залежності від радіуса бочки валків (Rui) кожної і-тої кліті стана у відповідності до співвідношення (3). Суть заявляємого винаходу не слідує явним чином для спеціаліста з відомого рівня техніки. Сукупність ознак, що характеризують відоме рішення, не забезпечує досягнення нових властивостей і тільки наявність відрізняючих ознак винаходу дозволяє одержати нові властивості, новий більш високий технічний результат. Отже, пропонуємий винахід відповідає критерію "Винахідницький рівень". За наявними у заявника і авторів відомостями сукупність ознак, що пропонується і характеризує сутність винаходу, невідома із сучасного рівня техніки. Отже, винахід відповідає критерію "Новизна". Мета винаходу досягається за рахунок того, що при визначенні овальності (li) калібру кожної і-тої кліті стана окрім величин часткового обтиснення заготовки по діаметру (m Zi) в кожній і-тій кліті стана додатково задають ширину (Ві) калібру кожної і-тої кліті стана, а овальність (li) калібру кожної і-тої кліті стана вибирають в залежності від радіуса бочки валків (Rui) кожної і-тої кліті стана у відповідності до співвідношення (3), яке, на відміну від співвідношень (1) та (2), дозволяє розрахувати величину овальності (li) калібру кожної i-тої кліті стана, що забезпечує точне (а на приблизне, як це відбувається в разі використання спосрбів прокатки відповідно аналога та прототипу) виконання умови збігу заданих (m Zi) та фактичних (m Fi) часткових обтиснень в кожній і-тій кліті стана. Виконання умови збігу заданих та фактичних часткових обтиснень в кожній і-тій кліті стана (m Zi=m Fi), в свою чергу, забезпечує збіг розрахункових та реальних параметрів розподілу деформацій (витяжок) mi заготовки по клітям багатоклітинного стану та коефіцієнтів міжклітинного пластичного натягу Ζi, що, у кінцевому рахунку, дозволяє підвищити точність геометричних розмірів труб (тобто підвищити їх якість) за рахунок: - зменшення середньої відносної поперечної різностінності труби Nli = Bmid = é ù 100% ê J æ hmax - hmin ö ú ÷ , × åç ÷ú ê j=1ç J hmax ø jû ë è (4) де Bmid - середня відносна поперечна різностінність труби, %; hmax - максимальна товщина стінки труби в конкретному j-тому поперечному перетині, мм; hmin - мінімальна товщина стінки труби в конкретному у- тому поперечному перетині, мм; hmid - середня товщина стінки труби в конкретному j-тому поперечному перетині, мм; j - порядковий номер поперечного перетину тр уби, в якому визначені значення величин hmax, hmi n та h mid; J - загальна кількість поперечних перетинів труби, в яких визначені значення величин hmax, hmin та h mid; - зменшення абсолютної поздовжньої різностінності труби DH = H max - Hmi n, (5) де DH - абсолютна поздовжня різностінність труби, мм; Hmax - максимальна товщина стінки труби, мм; Нmin - мінімальна товщина стінки труби, мм. Таким чином, при такій сукупності розподілу овальностей калібрів li по клітям багатоклітинного стана, яка пропонується в якості винаходу, забезпечується виготовлення труби з високим рівнем показників точності (мінімальними відносною Вmid та абсолютною DH різностінностями). Отже, запропонований винахід відповідає критерію "Корисність". Спосіб пояснюється графічно, де на фігурі показана епюра з меридіональним та діаметральним перетинами валка 2 та ріжучого інструменту 1 для виготовлення профілю калібру відповідно площинами: - меридіональною ХО xyY, що проходить через вісь прокатки ХО' xz та лінію центрів валків ОxyУ; - діаметральною ΥO' xzΖ , що проходить перпендикулярно осі прокатки ХО' xz через лінію центрів валків ОxyΥ. Позначення на фігурі: Df - діаметр ріжучого інструменту для виготовлення калібру валків; Rf - радіус ріжучого інструменту для виготовлення калібру валків; Ru -радіус бочки валка; Rb - радіус валка по вершині калібру; О xy проекція осі валка на меридіональну площину; O' xz - проекція осі прокатки на діаметральну площину; h - половина висоти калібру; b - половина ширини калібру; hq, bq - відповідно висотна та поперечна координати профілю калібру з радіусом rf, що утворено інструментом, який має радіус Rf та є зміщеним відносно площини центрів валків YO' xzZ на величину F, а відносно площини вершин калібрів ХO'xz Y на кут q; а, a1, k - точки на торці ріжучого інструменту 1, що характеризують положення відповідно: вершини профілю калібру, довільно вибраної точки профілю калібру та випуск у калібру. Обгрунтування заявляемого способу базується на аналізі співвідношень геометричних розмірів калібру 2 та ріжучого інструменту 1. Так, наприклад, при виготовленні двухвалкового калібру ріжучим інструментом, що має діаметр Df та є зміщеним відносно лінії центрів валків ΟxyΥ на величину F, із трикутника aOxyc (дивися фігур у) слідує, що (індекс "i", що вказує на приналежність до i-тої кліті стана, в нижченаведених формулах не стави ться) , (Ru - h)2 - (Ru - Rf )2 , F= (6) де F - зміщення переднього торця ak ріжучого інструменту 2 відносно площини YO xzZ центрів валків, мм; Ru - радіус бочки валка, мм; H h= - половина висоти калібру, мм; 2 Rf - радіус ріжучого інструменту, мм. Із трикутника kOxyw слідує, що висотна координата K = mk точки k' перетину буртів калібру з зовнішньою поверхнею переднього торця інструменту 2, що має радіус Rf, має вигляд 2 K = Ru - Ru - F 2 . (7) Підставляючи (6) в (7), отримуємо 2 K = Ru - Ru - (Ru - h)2 + (Ru - R f )2 . (7.1) Із трикутника k'Oxzm' слідує, що K = R f - b2 . (8) B - половина ширини калібру, мм. 2 Дорівнюємо праві частини рівнянь (7.1) і (8) і вирішуємо отримане рівняння щодо Rf. Послідовність перетворень має такий вигляд де b = Ru - R2 - (Ru - h)2 + (Ru - Rf )2 = R2 - b2 ; u f Ru - R2 - b2 = R2 - (Ru - h)2 + (Ru - Rf )2 ; f u 2 Ru - 2Ru R2 - b2 + R2 - b2 = R2 - (Ru - h)2 + (Ru - Rf )2 ; f f u R2 - b2 + (Ru - h)2 - (Ru - Rf )2 = 2Ru R2 - b2 ; f f 2 R2 - b2 + Ru - 2Ruh + h2 - R2 + 2RuR f - R2 = 2Ru R2 - b2 ; f u f f (h - b )+ 2R (R - h) = 2R R (h - b ) + (R - h) = R - b ; 2 2 2 2 (h (h (h - b2 4R 2 u 2 f u 2 f f 2Ru 2 u - b2 4R 2 u ) + (h 2 2 ) + (h 2 2 ) ( 2 2 f -b ; 2 ) - b 2 (R f - h ) 2 2 2 + (R f - h ) = R f - b ; Ru ) - b 2 (R f - h ) 2 2 2 2 + R f - 2R f h + h = R f - b ; Ru ) 2 ( é - b2 h2 - b2 h h2 - b2 + h2 + b2 = ê2h 2 Ru Ru 4Ru ê ë Враховуючи, що далі отримуємо, 2 (h 2 ) ( - b2 h h2 - b2 + 2 Ru 4Ru далі отримуємо, h2 ( ) 2 ) 2 ( é h2 - b2 = êh 2Ru ê ë ( ) é é h2 - b2 ù h2 - b2 ù êh ú + b2 = 2êh úRf ; 2Ru ú 2Ru ú ê ê ë û ë û )ùú , 2 ú û )ùúR . ú û f ( é h2 - b2 êh 2Ru ê ë )ùú + b2 = 2Rf ; é h2 - b2 ù êh ú 2Ru ú ê ë û Із останнього рівняння отримуємо формулу для обчислення діаметра ріжучого інструменту Df = 2Rf, що є необхідним для нарізки калібру з висотою Н = 2h та шириною В = 2b, Df = h ú û h2 b2 + + Du Du ( ) b2 h2 b2 h+ Du Du . (8.1а) де Du = 2R u - діаметр бочки валка, мм. Із (8.1а) слідує, що æ ç 2 1 ç 1 l l Rf = 1+ + ç 1 l 2l lD u Du 1+ ç lD u D u è ö ÷ ÷, ÷ ÷ ø (8.1б) Рівняння (8.1б) можна перетворити до безрозмірного вигляду æ ç 1 ç 1 l l2 Rf = 1+ + ç lDu Du 1 l 2l 1+ ç lDu Du è ö ÷ ÷, ÷ ÷ ø (8.1в) Rf D b ; D u = u ; l = - овальність калібру. b b n Підставляючи (8.1б) в (6) отримуємо значення зміщення F як функції параметрів калібру де R f = 2 F= (Ru - h )2 é æ öù ç ÷ú ê 2 2 2 ÷ú 1ç h b b ê - êRu - ç h + + . 2 2 ÷ú 2ç Du Du h b ÷ú ê 1+ ç ÷ú ê Du Du ø û è ë (9) Формулу профілю утворюючої калібру (радіуса калібру r в площині центрів валків YО'xzZ) можна записати у вигляді функції від центрального кута q, що характеризує кут між проекцією радіуса калібру 1 на площину переднього торця ріжучого інструменту 2 та площиною ХО' xyΥ rq = h2 + b2 . q q (10) Поточне по периметру калібру значення поперечної координати радіуса калібру як функції центрального кута q має вигляд bq = Rf sinq. (10.1) Із геометричних співвідношень отримуємо значення поточної по периметру калібру величини висотної координати радіуса калібру як функції центрального кута q hq = Ri - Rbq. (10.2) Із трикутника a1Oxyc1 маємо Rb q = (Ru - Rf cos q)2 + F 2 . (10.3) Використовуючи формули (8.1б), (9), (10.1), (10.2) та (10.3), перетворюємо рівняння (10) до вигляду rq = rq(Ri, b, h, q) та отримуємо 2 æ 2 ö ç é ù ÷ æ ö ç ÷ ç ê ú ÷ 2 2 2 ÷ 1ç h b b ç ê ú 2 ÷ Ru - ç h + + ÷ cos qú + (Ru - h) - ÷ ç ê 2ç Du Du h2 b2 ÷ ç ê ú ÷ 1+ ç ç ê ú ÷ Du Du ÷ è ø ë û ç Ru ÷ + 2 ç ÷ é ù æ ö ç ÷ ç ÷ ê ú ç ÷ ÷ 1ç h2 b2 b2 ê ú rq = ç - êRu - ç h + + ÷ ÷ cos qú 2ç Du Du ç h2 b2 ÷ ÷ ê ú 1+ ç ÷ ç ê ú Du Du ÷ ç ÷ è ø ë û è ø æ ç 1ç h2 b2 b2 + çh + + 2 2 4ç Du Du h b 1+ ç Du Du è (10.4) 2 ö ÷ ÷ 2 ÷ sin q ÷ ÷ ø Середній радіус калібру rcp = 1 qk qk ò rqdq, (11) 0 b . Rf Часткова відносна деформація обчислюється як де qk = arcsin m = 1 rcp (rcp )i-1 , (12) де (rcp)i-1 - середній радіус труби після прокатки в попередньому калібрі (середній радіус попереднього калібру), мм. B Підставляючи в (12) усі вхідні розміри, одержуємо рівняння з одною невідомою - овальністю калібру l = , H що має загальний вигляд m = m(l). Приводячи останнє рівняння до виду (13) m - m(l) = 0 і вирішуючи його щодо l, одержуємо значення l, що забезпечує таку форму калібру, при котрій задана часткова деформація m Z дорівнює реально здійснюваній частковій деформації m F. Якщо розглядати загальну задачу про утворення k-валкового калібру, то вираз (6) приймає вигляд F= (Ru - h + b cos Kk )2 - (Ru - Rf )2 , (14) p ; k - кількість валків, що утворюють калібр. k Після перетворень отримуємо замість формул (8.1а), (8.1б) та (9), що є придатними для аналізу двухвалкових калібрів, формули в загальній формі, що є придатними для аналізу k - валкових калібрів, де Kk = D f = h - b cos Kk 2 2 h b + + Du D u 2 2 b sin K k h - b cos K k h2 b2 + Du Du ; (15.1а) æ ö ç ÷ 2 2 2 sin2 K ç ÷ 1 h b b k Rf = ç h - b cos Kk + + ; (15.1б) 2 2 ÷ 2ç Du Du h b ÷ h - b cos K k + ç D u Du ÷ è ø (Ru - h + b cos K k )2 é æ ç ê F= 1ç h2 b 2 b 2 sin2 K k ê - êR u - ç h - b cos K k + + 2ç Du Du h2 b2 ê h - b cos K k + ç ê Du Du è ë 2 öù ÷ú ÷ ú . (16 ) ÷ú ÷ú ÷ú øû Використовуючи (15.1а), (15.1б) та (16) у перетвореннях, що є аналогічними перетворенням (9) - (13), отримуємо співвідношення (3), що з'єднує в загальній формі параметри k-валкового калібру з параметрами формозміни труби і дозволяє здійснити спосіб безоправочної безперервної прокатки труб в багатоклітинному стані, при котрому відбувається підвищення точності та якості труб в наслідок вибору такої овальності калібрів валків lі в кожній і-тій кліті стана, що забезпечує рівність заданих (m Zi) та фактичних (m Fi) величин часткових обтиснень заготовки у кожній і-тій кліті стана. Заявляємий спосіб здійснюється таким чином. Попередньо деформована в будь-якому трубовиготівельному агрегаті (тривалковий розкатний, безперервний оправочний, автоматичний, поздовжньої прокатки, трубоелектрозварювальний і т.п.) заготовка задається у валки безоправочного багатоклітинного стана безперервної прокатки. Профіль калібрів кожної і-тої кліті стана безоправочної прокатки виготовляють на підставі наступних послідовних міркувань, розрахунків та дій. 1. Визначаються з діаметром D0 заготовки та труби Dt = DN. DD å 2. Обчислюють сумарну абсолютну DDS = D0 - DN та сумарну відносну Dmå = деформації редукування D0 заготовки в стані безоправочної прокатки. 3. Визначаються з кількістю клітей Ν, що є потрібними для здійснення деформації DDS. 4. Розподіляють сумарну деформацію DDS між N клітями стана у вигляді часткових деформацій DDZi = DZ(I-1) DZi DZi (значень діаметрів DZi) та обчислюють задані значення часткових відносних деформацій DmZi = . D Z( i-1) 5. Задають перше наближення розподілу овальностей калібрів l(iI) по клітям стана. 6. Використовуючи співвідношення Di @ Bi = Bi + Hi 2 та умову l i = Bi , обчислюють величину ширини калібру Hi 2DZil(iI) в кожній і-тій кліті стана. 1+ l(iI ) 7. Виходячи з того, що параметри процесу прокатки в загальній формі зв'язані співвідношенням (3), використовуючи співвідношення (3) обчислюють потрібну величину овальності li калібру кожної і-тої кліті стана, що забезпечить збіг заданих (m Zi) та фактичних (m Fi) значень часткових відносних деформацій в кожній i-тій кліті стана при існуючих величинах радіусів бочок валків Rui. В таблиці як ілюстрація наведено параметри безоправочної безперервної поздовжньої прокатки труби діаметром Dt = D5 = 159 мм (в холодному стані) із заготовки діаметром D0 = 178 мм (при температурі 920°С) в п'ятиклітьовому (N = 5) багатоклітинному калібровочному стані при використанні відомого (прототип) та пропонуємого способів. Очевидно, що при використані способу прокатки відповідно прототипу задані (m Zi) та mFi фактичні (m Fi) значення часткових відносних деформацій не збігаються і співвідношення коливається в m Zi межах 0,5333-1,4186. При використанні заявляємого способу задані (m Zi) та фактичні (m Fi) значення часткових æm ö відносних деформацій абсолютно співпадають ç Fi = 10 ÷. , ÷ çm è Zi ø Спосіб, що пропонується в якості винаходу, апробовано в промислових умовах на дво х- та трьохвалкових багатоклітинних калібровочних і редукційних станах безперервної безоправочної прокатки труб агрегатів "140" та "30-102". Встановлено, що при використанні заявляемого способу середня відносна поперечна різностінність труб Вmid зменшується в 1,03…1,12 рази, а абсолютна поздовжня різностінність труб DН зменшується на 4...15% у порівнянні з аналогічними параметрами при використанні відомого способу прокатки. Таблиця Параметри прокатки відповідно відомого (прототип) та заявляемого способів Параметри D0 = 178 мм Rui, мм DZi, мм m Zi qі li 1 2 Номер кліті, і 3 225 225 225 Відомий спосіб (прототип) 176,40 170,23 165,12 0,0090 0,0350 0,0300 6,443 1,370 1,288 1,06 1,05 1,04 4 5 225 225 161,00 0,0250 1,169 1,03 160,30 0,0043 0 1,00 Di, мм m Fi m Fi/m Zi DZi, мм m Zi l(iI) Bį, мм li m Fi m Fi/m Zi 177,15 0,0048 0,5333 170,80 165,55 0,0358 0,0307 1,0241 1,0246 Заявляємий спосіб 176,40 170,23 165,12 0,0090 0,0350 0,0300 161,29 0,0257 1,028 160,30 0,0061 1,4186 161,00 0,0250 160,30 0,0043 1,06 1,05 1,04 1,03 1,00 181,54 1,0526 0,0090 1,0000 174,38 1,0436 0,0350 1,0000 168,36 1,0348 0,0300 1,0000 163,37 1,0260 0,0250 1,0000 160,30 1,0000 0,0043 1,0000 Таким чином, дослідження в промислових умовах показують, що пропонуємий спосіб відповідає критеріям "Промислова придатність" та "Корисність".

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of plugless continuous longitudinal rolling in multiple-stand rolling mill

Автори англійськоюKozlovskyi Alfred Ivanovych, Huliaiev Yurii Hennadiiovych, Shyfrin Yevhen Isaiovych, Ivchenkov Serhii Ivanovych, Chuiev Anatolii Vasyliovych, Kvitka Natalia Yuriivna, Lozovyi Viktor Ivanovych, Yurkovskyi Volodymyr Vasyliovych

Назва патенту російськоюСпособ безоправочной непрерывной продольной прокатки труб в многоклетевом стане

Автори російськоюКозловский Альфред Иванович, Гуляев Юрий Геннадиевич, Шифрин Евгений Исаевич, Ивченков Сергей Иванович, Чуев Анатолий Васильевич, Квитка Наталья Юрьевна, Лозовый Виктор Иванович, Юрковский Владимир Васильевич

МПК / Мітки

МПК: B21B 17/00

Мітки: багатоклітьовому, безоправочної, труб, спосіб, безперервної, стані, прокатки, поздовжньої

Код посилання

<a href="https://ua.patents.su/8-73440-sposib-bezopravochno-bezperervno-pozdovzhno-prokatki-trub-v-bagatoklitovomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані</a>

Попередній патент: Пристрій для метання м’ячів

Наступний патент: Спосіб утилізації відходів і пристрій для його реалізації

Випадковий патент: Баддя