Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані

Номер патенту: 82972

Опубліковано: 26.05.2008

Автори: Пахомова Людмила Яківна, Павловський Борис Григорович, Квітка Наталія Юріївна, Гуляєв Юрій Геннадійович

Формула / Реферат

Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані, що включає деформацію заготовки в ряді послідовно розташованих калібрів, діаметр останнього з яких (DN) визначають за математичною залежністю, як функцію від діаметра труби в холодному стані (dtx), коефіцієнта лінійного температурного розширення матеріалу труби (![]() t) та температури прокатки в останньому калібрі (t0), який відрізняється тим, що попередньо визначають модуль пружності (Е) та межу текучості (

t) та температури прокатки в останньому калібрі (t0), який відрізняється тим, що попередньо визначають модуль пружності (Е) та межу текучості (![]() ) матеріалу заготовки при деформації в останньому калібрі, а його діаметр визначають відповідно до співвідношення:

) матеріалу заготовки при деформації в останньому калібрі, а його діаметр визначають відповідно до співвідношення:

![]() ,

,

де DN - діаметр останнього, в напрямку прокатки, калібра, мм;

dtx - діаметр труби в холодному стані, мм;

![]() t - коефіцієнт лінійного температурного розширення матеріалу труби, 1/°С;

t - коефіцієнт лінійного температурного розширення матеріалу труби, 1/°С;

t0 - температура матеріалу труби в останньому, в напрямку прокатки, калібрі, °С;

![]() - межа текучості матеріалу труби при деформації в останньому, в напрямку прокатки, калібрі, МПа;

- межа текучості матеріалу труби при деформації в останньому, в напрямку прокатки, калібрі, МПа;

Е - модуль пружності матеріалу заготовки при деформації в останньому, в напрямку прокатки, калібрі, МПа.

Текст

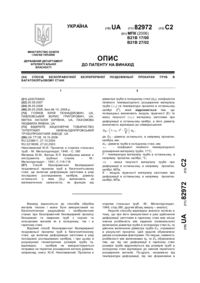

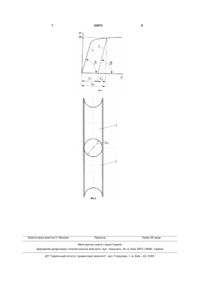

Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані, що включає деформацію заготовки в ряді послідовно розташованих калібрів, діаметр останнього з яких (DN) визначають за математичною залежністю, як функцію від ПРОКАТКИ UA (54) СПОСІБ БЕЗОПРАВОЧНОЇ БАГАТОКЛІТЬОВОМУ СТАНІ ОПИС (19) ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ 3 калібрах труба деформується не тільки пластично, але й пружно. Після виходу труби з останнього в напрямку ходи прокатки калібру загальна деформація труби e å зменшується на величину пружної деформації ep , що призводить до розбіжності між величинами dtx та dltx. Найбільш близьким за технічною суттю до заявляемого (прототип) є спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітинному стані, що включає деформацію заготовки в ряді послідовно розташованих калібрів, і при цьому діаметр останнього калібру (DN) визначають за математичною залежністю як функцію діаметра труби в холодному стані (dtx), коефіцієнту лінійного температурного розширення матеріалу труби ( a t) та температури прокатки в останньому калібрі (t0) відповідно до співвідношення [дивися, наприклад, книгу: Ю.М. Матвеев, Я.Л. Ваткин. Калибровка валков и инструмента трубных станов. -М.: Металлургиздат, DN=(l+ стор.116-118, формули 1-2] 1951, a t.t0)-dtx (1) де DN - діаметр останнього в напрямку ходи прокатки калібру, мм; dtx - діаметр труби в холодному стані, мм; a t - коефіцієнт лінійного температурного розширення матеріалу труби 1/°С; t0 - температура матеріалу труби в останньому в напрямку ходи прокатки калібрі, °С. На відміну від способу відповідно аналогу, при використанні способу відповідно прототипу є можливим розрахувати параметри прокатки (зокрема, - діаметр DN останнього в напрямку ходи прокатки калібру) з урахуванням різниці між діаметрами труби в стані гарячої пластичної формозміни та після охолодження. Це декілька зменшує різницю між величинами dtx та dltx в порівнянні з аналогом. Недолік способу відповідно прототипу полягає в тому, що при його використанні не враховується наявність пружної деформації труби після виходу з останнього калібру. Цей факт обумовлює те, що розбіжність між величинами dtx та dltx при використанні способу-прототипу залишається на відносно високому рівні. В основу винаходу поставлена задача створити спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітинному стані, котрий забезпечить підвищення якості труб внаслідок зменшення розбіжності між заданими (dtx) та фактичними (dltx) величинами діаметра готових труб. Поставлена задача вирішується тим, що у відомому способі безоправочної безперервної поздовжньої прокатки труб в багатоклітинному стані, що включає деформацію заготовки в ряді послідовно розташованих калібрів, діаметр останнього з котрих (DN) визначають за математичною залежністю як функцію діаметра труби в холодному стані (dtx), коефіцієнту лінійного температурного розширення матеріалу труби ( a t) та температури прокатки в останньому калібрі (t0), додатково визначають модуль пружності (Е) та межу текучості ( s T ) матеріалу заготовки при деформації в останньому калібрі, а діаметр останнього калібру призначають відповідно до співвідношення 82972 4 s ö æ DN = ç 1 + a t × t 0 - T ÷ × dtx ç E ÷ è ø (2) де DN - діаметр останнього в напрямку ходи прокатки калібру, мм; dtx - діаметр труби в холодному стані, мм; at - коефіцієнт лінійного температурного розширення матеріалу труби, 1/°С; t0 - температура матеріалу труби в останньому в напрямку ходи прокатки калібрі, °С; s T - межа текучості матеріалу труби при деформації в останньому в напрямку ходи прокатки калібрі, МПа; Е - модуль пружності матеріалу заготовки при деформації в останньому в напрямку ходи прокатки калібрі, МПа. Загальними ознаками найбільш близького (прототип) та заявляемого способів є те, що безоправочна безперервна поздовжня прокатка труб в багатоклітинному стані полягає в деформації заготовки в ряді послідовно розташованих калібрів, і при цьому діаметр останнього калібру (DN) визначають за математичною залежністю як функцію діаметра труби в холодному стані (dtx), коефіцієнту лінійного температурного розширення матеріалу труби ( a t) та температури прокатки в останньому калібрі (t0). Відрізняючи ознаки заявляемого способу є в тому, що додатково визначають модуль пружності (Е) та межу текучості ( s T ) матеріалу заготовки при деформації в останньому калібрі, а діаметр останнього калібру призначають відповідно до співвідношення (2). Суть заявляемого винаходу не слідує явним чином для спеціаліста з відомого рівня техніки. Сукупність ознак, що характеризують відоме рішення, не забезпечує досягнення нових властивостей і тільки наявність відрізняючих ознак винаходу дозволяє одержати нові властивості, новий більш високий технічний результат. Отже, технічне рішення, що пропонується в якості винаходу, відповідає критерію "Винахідницький рівень". За наявними у заявника і авторів відомостями сукупність ознак, що пропонується і характеризує сутність винаходу, невідома із сучасного рівня техніки. Отже, винахід відповідає критерію "Новизна". Мета винаходу досягається за рахунок того, що при визначенні геометричних розмірів останнього в напрямку ходи прокатки калібру (діаметру калібру DN) враховуються величини: залишкової пружної відносної деформації ep= sT ; E залишкової пружної абсолютної деформації DDNp = sT × dtx E труби, які вона отримає після виходу з останнього калібру безперервного стана. Факт урахування залишкових пружних деформацій труби при розрахунку діаметру останнього калібру призводить до зменшення розбіжності між заданими (d tx) та фактичними (dltx) величинами діаметра готових труб, що, в свою чергу, зменшує 5 82972 непродуктивні розходи металу на виготовлення труб та підвищує економічні показники виробництва. Таким чином, при визначенні розмірів останнього в напрямку ходи прокатки калібру за методою, яка пропонується в якості винаходу, забезпечується виготовлення труби з високим рівнем показників якості (точності). Отже, запропонований винахід відповідає критерію "Корисність". Спосіб пояснюється графічно. На Фіг.1 показано залежність s = f (e ) напруги деформації s від деформації e , яка для конкретного матеріалу (з якого виготовлена труба, що деформується) при температурі деформації в останньому калібрі t0 відповідає кривій навантаження "а". Величина модуля пружності матеріалу, що деформується, в останній кліті при температурі t0 відповідно кривій навантаження "а" визначиться як E = tg b (тут b - кут нахилу прямолінійної ділянки кривої навантаження "а" до вісі " e "). При деформації e d (що є конкретною деформацією в останньому калібрі) напруга деформації відповідно кривій навантаження "а" складає величину, що дорівнює величині межі текучості s T . Після виходу заготовки з останнього калібру вона здеформується на величину пружної деформації ep (величина котрої відповідно лінії розвантаження "б" дорівнює ep = sT ), а залишкова E пластична деформація заготовки становитиме величину e0 = e d - e p . На Фіг. 2 показано останній в напрямку ходи прокатки калібр, який утворено валками 1 і 2. Діаметр калібру становить величину DN, котру визначають відповідно співвідношенню (2). Заявляємий спосіб здійснюється таким чином. До здійснення процесу деформації заготовки в багатоклітинному стані безоправочної безперервної прокатки здійснюють пластометричні іспити матеріалу заготовки для побудови залежності s f (e ) для визначення величин = модуля пружності (Е) та межи текучості ( s T ) матеріалу заготовки при деформації в останньому калібрі. Іспити здійснюють при температурі t0, яка планується для деформації заготовки в останньому калібрі. Відповідно отриманій кривій навантаження (Фіг.1) визначають величину модуля пружності матеріалу заготовки E tg b = при деформації заготовки в останньому калібрі. Відповідно деформації e d , здійснення якої планується в останньому калібрі, по кривій навантаження "а" визначають величину межі текучості s T матеріалу заготовки при формозміні заготовки в останньому калібрі. Використовуючи залежність (1), з урахуванням визначених величин Е та s T , визначають діаметр останнього калібру DN. Відповідно до визначеної величини DN здійснюють виготовлення валків 1 та 2, що утворюють останній в напрямку ходи прокатки калібр. Далі здійснюють деформацію заготовки в 6 ряді послідовно розташованих калібрів, діаметр останнього з котрих (DN) було визначено відповідно співвідношенню (2). Завдяки тому, що діаметр останнього в напрямку ходи прокатки калібру визначають у відповідності до співвідношення (2), тобто з урахуванням пружної деформації заготовки після виходу з останнього калібру, діаметр виготовленої готової труби dltx має бути максимально наближеним до її заданого діаметра dtx. Спосіб, який пропонується в якості винаходу, апробовано в умовах калібро-вочного стана трубовиготівельного агрегату "350". При апробації виготовляли труби з вуглецевої сталі із змістом вуглецю 0,11...0,24%. Діаметр труб в холодному стані dtx=323,85мм. Температура прокатки (деформації) в останньому калібрі t0=760±10°С ( at =1,295.10-5), деформація в останньому калібрі e d =0,0026. Після проведення пластометричних іспитів матеріалу заготовки (іспити на розтягування при температурі 760°С) отримали залежність s = f (e ) на підставі котрої визначили: модуль пружності матеріалу заготовки (при температурі 760°С) E=126000МПа; напругу текучості матеріалу заготовки (при температурі 760°С та деформації 0,0026) s T =130МПа. Розрахунок потрібного діаметра останнього калібру відповідно по формулам (1) та (2) дав такі результати: DN=327,04мм (діаметр останнього калібру відповідно способу - прототипу) та DN=326,70мм (діаметр останнього калібру відповідно заявляемого способу). В дослідженні було виготовлено по 20 труб з використанням способу-прототипу та заявляемого способу прокатки. Точність труб, виготовлених з використанням способу-прототипу та заявляемого способу оцінювали величиною математичного очікування Мd абсолютної величини розбіжності між заданим (dtx) та фактичним (dltx) діаметром готових труб в холодному стані n 2 å Md = i =1 æ dl - d ö ç tx tx ÷ è øi (3) n і - поточний номер заміру величини фактичного діаметра труби; n - загальна кількість замірів фактичного діаметра труби. В результаті обробки експериментальних даних отримали: для способу - прототипу Md=2,56мм; для заявляемого способу Md=2,17мм. Таким чином, експериментальні данні вказують на те, що при використанні заявляемого способу розбіжність між заданими та фактичними величинами діаметра труб зменшується приблизно на 15%. дослідження в промислових Таким чином, умовах показують, що пропонуємий спосіб відповідає критеріям "Промислова придатність" та "Корисність". 7 Комп’ютерна верстка Н. Лисенко 82972 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of plugless continuous longitudinal rolling of pipes in multistand mill

Автори англійськоюHuliaiev Yurii Hennadiiovych, Pavlovskyi Borys Hryhorovych, Kvitka Natalia Yuriivna, Pakhomova Liudmyla Yakivna

Назва патенту російськоюСпособ безоправочной непрерывной продольной прокатки труб в многоклетьевом стане

Автори російськоюГуляев Юрий Геннадиевич, Павловский Борис Григорьевич, Квитка Наталья Юрьевна, Пахомова Людмила Яковлевна

МПК / Мітки

МПК: B21B 27/02, B21B 17/00

Мітки: багатоклітьовому, стані, поздовжньої, безперервної, спосіб, прокатки, труб, безоправочної

Код посилання

<a href="https://ua.patents.su/4-82972-sposib-bezopravochno-bezperervno-pozdovzhno-prokatki-trub-v-bagatoklitovomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб безоправочної безперервної поздовжньої прокатки труб в багатоклітьовому стані</a>