Вузол “корінна шийка – корінна опора” колінчастого вала двигуна внутрішнього згоряння

Формула / Реферат

Вузол "корінна шийка - корінна опора" колінчастого вала двигуна внутрішнього згоряння, що містить забезпечену мастильним каналом і торцевим ущільненням корінну шийку (цапфу) колінчастого вала, забезпечену підвідним мастильним каналом і виконану в тілі корпусу двигуна, ліжко цапфи, зв'язане з цапфою і ліжком, кришку цапфи, і проміжний елемент, виконаний у вигляді антифрикційного покриття, нанесеного на ліжко і кришку, або з щонайменше два зв'язаних між собою ліжком і кришкою, забезпечених мастильними каналами, виконаними концентрично в середній частині робочої поверхні, півкільця, утворювальний вкладиш, при цьому півкільце, зв'язане з ліжком, забезпечене отвором, виконаним з можливістю поєднання з мастильним каналом ліжка, який відрізняється тим, що в ньому робоча поверхня цапфи виконана бочкоподібною з бічною поверхнею, яка утворена кривою, що описана функціональною залежністю у = к´х2, внутрішня поверхня проміжного елемента виконана циліндровою, зазор між поверхнею проміжного елемента і поверхнею цапфи у вершині вказаної кривої вибраний в межах 2,2 ¸ 5,0 мкм, а зазор між робочими поверхнями проміжного елемента і робочою поверхнею у торців шийки вибраний в межах 5,0-10,0 мкм.

Текст

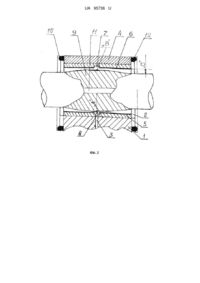

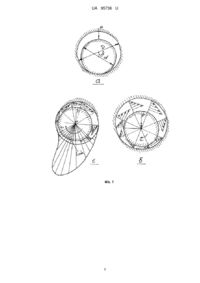

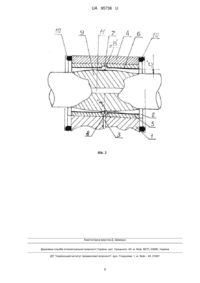

Реферат: Вузол "корінна шийка - корінна опора" колінчастого вала двигуна внутрішнього згоряння містить забезпечену мастильним каналом і торцевим ущільненням корінну шийку (цапфу) колінчастого вала, забезпечену підвідним мастильним каналом і виконану в тілі корпусу двигуна, ліжко цапфи, зв'язане з цапфою і ліжком, кришку цапфи, і проміжний елемент, виконаний у вигляді антифрикційного покриття, нанесеного на ліжко і кришку, або з щонайменше два зв'язаних між собою ліжком і кришкою, забезпечених мастильними каналами, виконаними концентрично в середній частині робочої поверхні, півкільця, утворювальний вкладиш. При цьому півкільце, зв'язане з ліжком, забезпечене отвором, виконаним з можливістю поєднання з мастильним каналом ліжка. Робоча поверхня цапфи виконана бочкоподібною з бічною поверхнею, утворена кривою. Внутрішня поверхня проміжного елемента виконана циліндровою. UA 95736 U (54) ВУЗОЛ "КОРІННА ШИЙКА - КОРІННА ОПОРА" КОЛІНЧАСТОГО ВАЛА ДВИГУНА ВНУТРІШНЬОГО ЗГОРЯННЯ UA 95736 U UA 95736 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, а саме - до конструкції вузла шатунової шийки колінчастого вала двигунів внутрішнього згоряння (ДВЗ) - карбюраторних бензинових, а також дизелів і може бути використана в автомобільній, авіаційній, суднобудівній, тепловозобудівній галузях промисловості, а також на ремонтних підприємствах вказаних галузей. Корисна модель може бути використана також у верстатобудівний промисловості в конструкціях швидкохідних високонавантажених вузлах шпинделів верстатів, таких як верстати для обробки труб великого діаметру, верстатів для обробки валків прокатних станів, в тихохідних вузлах будівельних, дорожніх, гірських, сільськогосподарських машин, в конструкціях навантажених вузлів залізничних колісних пар вантажних вагонів, в яких як опори робочих валів використовуються підшипники ковзання і ін. В умовах масового і серійного виробництва в даний час спостерігається зростання енергоємності машин, створюються технологічні процеси, що протікають в екстремальних умовах. У зв'язку з цим виникає завдання конструювання машин з великим терміном експлуатації. Аналіз причин виходу із ладу машин і механізмів показує, що приблизно в 75 випадках із 100 він відбувається в наслідок зносу обертальних тертьових зв'язаних поверхонь [1], із-за зміни їх первинної структури, зміни основних показників змащувального середовища (в'язкості змащувальних мастил, насиченості мастил продуктами зносу сполучених пар, деструкції мастил унаслідок дії високих температур, газовиділення із змащувального середовища і інших чинників), унаслідок чого змінюються конструктивні і геометричні розміри сполучених пар, знижується тиск змащувального середовища, збільшуються ударні навантаження при зміні режимів роботи механізмів, таких наприклад, як зміна числа обертів від зміни навантаження на двигун ДВЗ при різних режимах роботи, що зрештою лавиноподібне приводить до руйнування вузла ковзання і, зрештою, до аварійної поломки всього механізму. Особливу актуальність у зв'язку з інтенсивним розвитком моторобудування, зокрема автомобільного, набуває питання надійності роботи корінних опор колінчастих валів карбюраторних і дизельних двигунів внутрішнього згоряння малої і, особливо, середньої і великої потужності. В більшості випадків колінчастий вал ДВЗ вмонтовується на підшипниках ковзання, іменованими корінними [2]. Корінна цапфа (шийка) колінчастого вала встановлюється в ліжко, виконаному в корпусі блоку циліндрів і фіксується кришкою, що прикріплюється до блоку за допомогою засобів (зокрема, спеціальних болтів) через проміжні елементи, які можуть виконуватися у вигляді нанесеного на внутрішні поверхні ліжка і кришки антифрикційного покриття (наприклад, бабіту Б83) або встановлюваних в ліжко і кришку покритих антифрикційним шаром завтовшки 0.2-0.5 мм (наприклад свинцевою, циновою бронзою або сплавом алюмінію та олова) кільцевих (у разі збірного колінчастого вала) або розрізного (у разі суцільно кованого або суцільно литого колінчастого вала) вкладиша. Вкладиші можуть мати на поверхні, зверненій до цапфи, масло утримуючій рельєф, нанесений механічним або електрохімічним методами у вигляді лунок, канавок або сітки завглибшки до 0,005 мм, а також канали з отвором, що підводить, сполучається зі свердленням в тілі ліжка, сполученим із магістраллю підведення масла. Корінні підшипники колінчастого вала навантажені високими питомими навантаженнями, що 2 доходять до 150 кг/см і більше, працюють при високих окружних швидкостях біля 10-15 м/сек. Унаслідок важких умов роботи підшипники схильні до різних дефектів, зокрема, пошкодження поверхонь, що сполучаються, твердими частинками, що виникають в результаті зносу поверхонь і частинок жужелі, що виникають в результаті зносу поверхонь і частинок жужелі, що виникають в результаті процесів, які відбуваються в камері згоряння двигуна, які накопичуються в змащувальному середовищі і заносяться струмом мастила в робочі зазори, тим самим інтенсивно сприяючи збільшенню зносу пари, що треться і обмежують тривалість служби двигуна між перебираннями, викликають вимушені зупинки двигуна, а в окремих випадках можуть стати причиною серйозних аварій, що виводять двигун з ладу [2]. Значна частка в підвищенні зносу пари ковзання доводиться на різні режими роботи двигуна. Тривалими дослідженнями встановлено [3], що до 20-25 % зносу корінних опор доводиться на період пуску і при несталих режимах, а також в процесі прироблення. При зупинці вузла тертя змащувальне мастило стікає з робочих поверхонь. При наступному пуску вузла тертя проходить певний час, необхідний для досягнення режиму рідинного мастила, що різко збільшує знос деталей тертя в період пуску [3]. У цей період у разі затяжного процесу пуску можливі такі серйозні пошкодження пари ковзання, як задирки, які практично виводять вузол з ладу. Прироблення пари ковзання також характерне значною інтенсивністю зношування елементів пари і повинна здійснюватися на найбільш щадних режимах роботи ДВЗ (при роботі порожньо), оскільки в цей період відбувається руйнування макрорельєфу (шорсткості) 1 UA 95736 U 5 10 15 взаємодіючих поверхонь, виконаних при їх виготовлені після остаточної технологічної обробки. Приробленню вузлів корінних опор, зазвичай, на працюючому двигуні відводиться певний час залежно від його призначення, потужності, обертів порожнього ходу і ін. і складає 150-300 часів. Підшипники ковзання колінчастих валів відносяться до гідродинамічного виду підшипників, мають рідинний характер, при цьому мають місце наступні явища при їх роботі. Припустимо, що підшипник навантажений постійною по величині і напряму силою Ρ (см. Фіг. 1a). Цапфа, розташована в підшипнику із зазором, який є неодмінною умовою рідинного мастила, займає під дією навантаження ексцентричне положення (див. Фіг. 1а). При цьому центр вала при обертанні не співпадає з геометричною віссю отвору підшипника і описує коло радіусом, меншим радіального зазору = 0,5 (D n - dц) на величину ексцентриситету e. Від зсуву осі вала залежить величина мінімального зазору в навантаженій області підшипника h min = - e = (Ι - ), де - відносний ексцентриситет. Мінімальний зазор (або мінімальна товщина шару масла) з урахуванням нерівностей (шорсткості) оброблених робочих поверхонь шийок вала (цапф) і вкладишів по 8-9 класу чистоти повинна складати 6-8 мкм [3]. По обидві сторони від точки найбільшого зближення поверхонь цапфи і підшипника зазор приймає форму клиновидної щілини. При обертанні цапфа захоплює за собою концентричні шари змащувального мастила - перший, змочений її шар - через адсорбцію мастила металевою поверхнею, наступні - через в'язкість. Швидкість перебігу мастила послідовно убуває від , 20 25 30 35 поверхні цапфи, де вона рівна окружній швидкості цапфи ( ), до поверхні підшипника, де вона рівна нулю (см. Фіг. 1б). Таким чином в підшипнику утворюється безперервна циркуляція мастила, направлена у бік обертання цапфи. Потрапляючи в зазор, що поступово звужується по напряму обертання, мастило через силу нестисливості прагне розтектися по всіх доступних напрямах - паралельно напряму руху і перпендикулярно йому - до торців підшипника. Витіканню мастила перешкоджають сили в'язкості, які можуть бути подолані тільки підвищенням тиску в масляному шарі. У міру звуження зазору витікання мастила відбувається все більш важко і для проштовхування його необхідний усе більший тиск, при цьому найбільше значення він досягає в тому місці, де зазор має найменшу величину. Підвищення тиску мастила, з одного боку, підводить цапфу, розширюючи прохідний перетин, а з іншої - збільшує швидкість витікання мастила. В результаті сумісної дії цих чинників наступає стан рівноваги, що характеризується таким розподілом тиску в шарі, при якому витічний на всіх напрямках в одиницю часу об'єм мастила рівний об'єму мастила, що вноситься цапфою в простір зазору, що звужується. Під дією сил тиску, що розвиваються в частині масляного шару, що звужується, вал зміщується у бік руху (див. Фіг.1, в). За точкою найбільшого зближення вала і підшипника тиск різко падає, при цьому протяг мастильного шару, що несе, складає в середньому 90° - 120° кутових. У решті частини шару тиск по колу підшипника рівний тиску, що розвивається мастильним насосом, проте найбільше значення тиск має в середній частині шару, убуваючи до торців цапфи і стає менше тиску, що розвивається мастильним насосом. При зменшенні , 40 45 50 55 частоти обертання вала величина мастильного шару різко зменшується, що приводить до режиму напівсухого тертя, зростання втрат в парі тертя і підвищеного її зносу, який збільшується ще більш при зупинці двигуна. У моторобудуванні традиційно приймається, що цапфи колінчастих валів і відповідні ним поверхні тертя вкладишів повинні мати строго циліндрову форму з відхиленням від циліндричності в межах 25 мкм. При цьому мається на увазі, що в процесі прироблення в парі "цапфа - вкладиш" при технологічному гарантованому зазорі в межах до 10 мкм прироблення протікає рівномірно по всій поверхні контактуючих по всій довжині навантаження, проте практика цього не підтверджує. Виявляється, що вже на стадії прироблення з'являється вироблення корінної шийки в середній її частині, при цьому вироблення поверхні вкладиша мінімальне. За рахунок збільшення зазору в парі тертя змінюється характер перебігу мастила від середини цапфи до її торців і процес зносу ще більш посилюється. Одним із засобів боротьби з описаним явищем прийнято рахувати виконання розточування робочої поверхні корінних вкладишів за формою одностатевого гіперболоїда [4], проте цей захід виявляється недостатньо ефективним. Задачею корисної моделі є створення конструкції вузла "корінна шийка - корінна опора" колінчастого вала ДВЗ, вільного від недоліків відомого вузла, що виявляються в період його пуску, зупинці і прироблення. Поставлена задача вирішується тим, що вузол "корінна шийка - корінна опора" колінчастого вала двигуна внутрішнього згоряння, що містить забезпечену мастильним каналом і торцевим ущільненням корінну шийку (цапфу) колінчастого вала, забезпечену підвідним мастильним 2 UA 95736 U 5 10 15 20 25 30 35 40 45 50 55 каналом і виконану в тілі корпусу двигуна, ліжко цапфи, зв'язане з цапфою і ліжком, кришку цапфи, і проміжний елемент, виконаний у вигляді антифрикційного покриття, нанесеного на ліжко і кришку, або з щонайменше два зв'язаних між собою ліжком і кришкою, забезпечених мастильними каналами, виконаними концентрично в середній частині робочої поверхні, півкільця, утворювальний вкладиш, при цьому півкільце, зв'язане з ліжком, забезпечене отвором, виконаним з можливістю поєднання з мастильним каналом ліжка, згідно з корисною моделлю, що в ньому робоча поверхня цапфи виконана бочкоподібною з бічною поверхнею, 2 утворена кривою, описану функціональною залежністю у = к'х , внутрішня поверхня проміжного елементу виконана циліндровою, зазор між поверхнею проміжного елементу і поверхнею цапфи у вершині вказаної кривої вибраний в межах 2,2 5,0 мкм, а зазор між робочими поверхнями проміжного елементу і робочою поверхнею у торців шийки вибраний в межах 5,0-10,0 мкм. Корисна модель представлена на кресленнях, де: на Фіг. 1 (а, б, в) представлені діаграми характеру масляного клину в системі "вал - втулка" корінної опори ковзання колінчастого вала; на Фіг. 2 представлено схематичне креслення пропонованого вузла. Вузол "корінна шийка - корінна опора" містить (див. Фіг. 2) виконану в корпусі 1 двигуна постіль 2 опори з мастило підвідним каналом 3 і кришкою 4. У постіль 2 встановлений вкладиш 5, робоча поверхня якого забезпечена антифрикційнім покриттям 6, мастило розподільнім каналом 7 і суміщеним з каналом 3 постелі 2 мастило підвідним отвором 8. У середній частини вкладиша 4 розміщена шийка (цапфа) 9 колінчатого вала. Цапфа забезпечена торцевими ущільненнями 10 і каналом 11 для підведення мастила до шатунового підшипника (на кресленні не показаний). Робоча поверхня вкладиша 5 виконана строго циліндровою, з відхиленням на овальність в межах 0,001-0,003 мм, а робоча поверхня цапфи виконана бочкоподібною і 2 утворена кривою, окресленою функціональною залежністю у = k х , де у - величина "А" на кресленні Фіг. 2, коефіцієнт k - відношення довжини робочої поверхні цапфи до її діаметру у торця, величина ж - довжина робочої поверхні цапфи. Величина зазору між поверхнею вкладиша і поверхнею цапфи в найвищій її точці "В" кривої складає 2,2-5,0 мкм, а величина зазору "С" між поверхнею вкладиша і поверхнею цапфи у її торців складає 5,0-10,0 мкм. Пропонований вузол працює таким чином. У початковому положенні колінчастий вал і його цапфа 9 нерухома щодо вкладиша 5, при цьому в зазорах "В" і "С" є наявність шару мастила, утримуваного силами молекулярного зчеплення мастила, причому ці сили направлені від торця цапфи до її середини, що перешкоджають витіканню мастила із зазору між робочими поверхнями. В той же час в мастило розподільчому каналі 7 вкладиша 5 також зберігається мастило, витіканню якого перешкоджають сили, що утримують шар мастила в зазорі між робочими поверхнями. З початком обертання цапфи щодо вкладиша утворюється змінний мастильний клин, тиск в якому має найбільшу величину в зоні мастило розподільчого каналу 7 вкладиша 5. В процесі прироблення поверхонь відбувається зменшення величини "А" і наближення форми поверхні цапфи до циліндрової, вирівнювання тиску мастильного клину по всій довжині робочої поверхні цапфи і рівномірному виробленню як робочої поверхні цапфи, так і поверхні вкладиша. Пропоноване конструктивне виконання вузла "корінна шийка - корінна опора" колінчастого вала дозволяє поліпшити умови роботи вузла в режимі пуску двигуна і його зупину, а також в режимі прироблення в період обкатки знов встановлених елементів корінних опор колінчастого вала, що сприяє збільшенню міжремонтних термінів ДВЗ і підвищенню його надійності. Пропонований вузол може бути використаний як в карбюраторних, так і дизельних ДВЗ різної потужності і призначення, як при їх виготовлені, так і на ремонтних підприємствах відповідних галузей промисловості. Крім того, принцип конструювання, закладений в пропонованій корисній моделі може бути успішно застосований і в низко обертових механізмах у вузлах сільгоспмашин, буксових вузлах залізничних вагонів, вузлах шпинделів металообробних верстатів, в гірських і дорожніх машинах. В даний час в м. Глухів, Україна, розробляється оснащення для обробки корінних шийок (цапф) автомобільних колінчастих валів відповідно до пропозиції. Джерела інформації: 1. Крагельский И.В., Добичин М.Н., Комбалов В.С. Основы расчетов на трение и износ, М., "Машиностроение", 1977 г., - С. 271-273, 274. 2. Орлов П.И. Конструкция и расчет деталей авиационных двигателей, ч. 1, гос. изд-во оборонной пром-ти, М., 1940 г., - С. 544-545. 3. Архангельский В.М., Вихерт М.М., Воинов А.Н.и др. Автомобильные двигатели, изд-во "Машиностроение", М., 1967 г., - С. 403-406, 455-461. 3 UA 95736 U 4. Трение, изнашивание и смазка, справочник, кн. 2, под ред. д-ра техн. наук, проф. И.В. Крагельского и канд. техн. наук В.В.Алисина, М., "Машиностроение", 1979 г., стор. 111. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Вузол "корінна шийка - корінна опора" колінчастого вала двигуна внутрішнього згоряння, що містить забезпечену мастильним каналом і торцевим ущільненням корінну шийку (цапфу) колінчастого вала, забезпечену підвідним мастильним каналом і виконану в тілі корпусу двигуна, ліжко цапфи, зв'язане з цапфою і ліжком, кришку цапфи, і проміжний елемент, виконаний у вигляді антифрикційного покриття, нанесеного на ліжко і кришку, або з щонайменше два зв'язаних між собою ліжком і кришкою, забезпечених мастильними каналами, виконаними концентрично в середній частині робочої поверхні, півкільця, утворювальний вкладиш, при цьому півкільце, зв'язане з ліжком, забезпечене отвором, виконаним з можливістю поєднання з мастильним каналом ліжка, який відрізняється тим, що в ньому робоча поверхня цапфи виконана бочкоподібною з бічною поверхнею, яка утворена кривою, що описана 2 функціональною залежністю у = кх , внутрішня поверхня проміжного елемента виконана циліндровою, зазор між поверхнею проміжного елемента і поверхнею цапфи у вершині вказаної кривої вибраний в межах 2,2 5,0 мкм, а зазор між робочими поверхнями проміжного елемента і робочою поверхнею у торців шийки вибраний в межах 5,0-10,0 мкм. 4 UA 95736 U 5 UA 95736 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F16C 3/00, F16C 33/04, F16C 33/02

Мітки: опора, внутрішнього, колінчастого, корінна, шийка, двигуна, згоряння, вузол, вала

Код посилання

<a href="https://ua.patents.su/8-95736-vuzol-korinna-shijjka-korinna-opora-kolinchastogo-vala-dviguna-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Вузол “корінна шийка – корінна опора” колінчастого вала двигуна внутрішнього згоряння</a>