Деталь різального інструмента

Номер патенту: 98637

Опубліковано: 11.06.2012

Формула / Реферат

1. Деталь різального інструмента, що включає шар полікристалічного алмазу, який має другу фазу, що містить метал, та робочу поверхню, більш м'який шар, який має товщину до 100 мікронів та містить метал, вибраний з молібдену, танталу або ніобію, зв'язаний з робочою поверхнею шару полікристалічного алмазу уздовж поверхні розділу, причому метал більш м'якого шару присутній у ділянці шару полікристалічного алмазу, який прилягає до поверхні розділу, й більш м'який шар переважно містить метал у складі карбіду та невелику кількість металу у вигляді безпосередньо металу та метал з другої фази полікристалічного алмазу.

2. Деталь різального інструмента за п. 1, яка відрізняється тим, що більш м'яким шаром покрито тільки частину її робочої поверхні.

3. Деталь різального інструмента за п. 1, яка відрізняється тим, що більш м'яким шаром покрито всю її робочу поверхню.

4. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що її робоча поверхня є верхньою поверхнею шару полікристалічного алмазу, що перетинає бічну поверхню деталі, утворюючи у місці перетинання ріжучу крайку цієї деталі різального інструмента.

5. Деталь різального інструмента за п. 4, яка відрізняється тим, що більш м'який шар перекриває щонайменше частину робочої поверхні деталі від її ріжучої крайки.

6. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що більш м'який шар має товщину щонайменше 50 мікронів.

7. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що шар полікристалічного алмазу додатково зв'язаний з підкладкою.

8. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що підкладка виконана з твердого сплаву на основі карбіду.

Текст

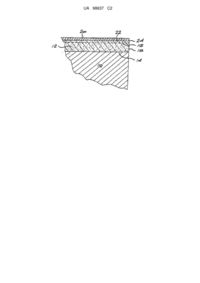

Реферат: Деталь різального інструмента, що включає шар (12) полікристалічного алмазу, який має другу фазу, що містить метал, та робочу поверхню, більш м'який шар, який має товщину до 100 мікронів та містить метал, вибраний з молібдену, танталу або ніобію, зв'язаний з робочою поверхнею (16) шару полікристалічного алмазу уздовж поверхні розділу, причому метал з більш м'якого шару присутній у ділянці полікристалічного алмазу, який прилягає до поверхні розділу, й більш м'який шар (20) переважно містить метал у вигляді карбіду та невелику кількість металу у вигляді безпосередньо металу, і метал з другої фази полікристалічного алмазу. UA 98637 C2 (12) UA 98637 C2 UA 98637 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до деталей різального інструмента. Ріжучі елементи з надтвердого абразивного матеріалу або деталі інструментів, у яких використовуються алмазні пресування, відомі також як пресування з полікристалічного алмазу (ПКА або PCD від англ. - polycrystalline diamond), і пресування з полікристалічного кубічного нітриду бору (ПКНБ), широко застосовуються при свердленні, буравленні, фрезеруванні, різанні та інших подібних абразивних роботах. Такий елемент або деталь інструмента звичайно включає шар ПКА або ПКНБ, пов'язаний з підкладкою (опорою), у більшості випадків з підкладкою з твердого сплаву на основі карбіду. Шар ПКА або ПКНБ може являти собою гостру ріжучу крайку або вершину різця, або ріжучу або абразивну поверхню. ПКА включає масу алмазних частинок, що містить значну кількість прямих зв'язків алмазу з алмазом. ПКА звичайно має другу фазу, що містить каталізатор-розчинник алмазу, наприклад, кобальт, нікель, залізо або сплав, що містить декілька таких металів. ПКНБ у більшості випадків також містить сполучну фазу, що звичайно є каталізатором кубічного нітриду бору (КНБ), або містить такий каталізатор. Придатними сполучними фазами є, наприклад, алюміній, лужні метали, кобальт, нікель, вольфрам тощо. Ріжучі елементи з ПКА широко використовуються для обробки різанням ряду металів і сплавів, а також деревних композиційних матеріалів. Зокрема, ПКА використовується в автомобільній, авіакосмічній й деревообробній галузях промисловості, забезпечуючи високі рівні продуктивності, точності й стабільності обробки. У металообробній промисловості типовими матеріалами, які обробляють з використанням ПКА, є алюмінієві сплави, біметали, мідні сплави, карбо/графітопласти й композиційні матеріали на металевій матриці. Виробами з деревини у цій групі є, наприклад, ламіновані (багатошарові) дошки настилу, шифер, дошки з пресованої тирси, деревинностружкова плита й фанера. Крім того, ПКА використовується як вставки (вставні ріжучі пластини) для корпусів бурів у буровій промисловості. Ушкодження різального інструмента під час обробки звичайно відбувається у результаті наступних процесів, що мають місце окремо або у сукупності: - у результаті катастрофічного руйнування (раптова відмова) - у результаті наростаючого зношування (поступова відмова) - у результаті пластичної (непружної) деформації (раптова відмова) Пластична деформація, що приводить до зміни форми, звичайно є не дуже істотним фактором для надтвердих матеріалів різальних інструментів, подібних ПКА, що зберігає свою міцність при високих температурах. Ушкодження інструмента внаслідок поступового зношування характеризується появою на інструменті ознак зношування. До типових ознак зношування відносяться зношування за задньою поверхнею, зношування у вигляді лунки (виразкове зношування), зношування за глибиною різання й надріз задньої крайки. Ширина ділянки зношування за задньою поверхнею (VBBмакс) є придатним критерієм зношування інструмента, а задане значення VBBмакс вважається гарним критерієм ресурсу стійкості інструмента [Міжнародний стандарт (ISO) 3685, 1993; випробування на термін служби інструмента з використанням однолезових різців для токарної обробки]. Види зношування, що викликають появу ознак зношування (слідів зношування), у кожному конкретному випадку застосування, як правило, залежать від мікроструктури різального інструмента, режимів обробки й геометрії ріжучої крайки. Види зношування можуть включати абразивне зношування, зношування у результаті утворення мікротріщин (викришування, розколювання й розтріскування), адгезійне зношування (утворення наросту на ріжучій крайці) або трибохімічне зношування (зношування внаслідок дифузії та утворення нових хімічних сполук). На визначення оптимального матеріалу для інструмента, геометрії ріжучої крайки й параметрів обробки звичайно затрачається багато часу й зусиль. Гарні характеристики зносостійкості ПКА обумовлені високою твердістю алмазу, однак вона негативно впливає на його опір утворенню тріщин і викришуванню. Такий низький опір ПКА викришуванню може привести до катастрофічного руйнування або зношування у результаті утворення мікротріщин на стадії припрацювання інструмента або на початковій стадії його застосування у конкретній області. З метою запобігання катастрофічного руйнування на ріжучих крайках для підвищення міцності звичайно знімають фаску й виконують хонінгування. Низький опір ПКА викришуванню у порівнянні з твердосплавним інструментом (карбідом) обмежує його застосування тільки чистовою обробкою. При чорновій обробці й при роботі у напруженому режимі з перервами (висока швидкість подачі й велика глибина різання), коли збільшується навантаження на ріжучу крайку, у ПКА легко можуть утворитися тріщини, які приводять до передчасного руйнування інструмента. З іншого боку, твердосплавний інструмент (карбід) зношується швидше, ніж ПКА, однак є більше стійким до викришування. При чорновій обробці на відміну від чистової обробки допуск на розмір не має такого важливого значення 1 UA 98637 C2 5 10 15 20 25 30 35 40 45 50 55 60 (VBBмакс>0,6), це означає, що визначальним фактором є опір викришуванню, а не зношування інструмента. Крім того, у менш напруженому режимі роботи, як при обробці деревинноволокнистої плити середньої щільності (МДФ), низьколегованих сплавів SiAl і деревинностружкової плити, ступінь зношування, як правило, нижче, і тому у результаті зниження коефіцієнта економічної ефективності прагнуть використовувати твердосплавний інструмент. До того ж, внаслідок високої твердості ПКА витрати на його обробку можуть бути більшими, що робить його застосування навіть менше прийнятним у порівнянні з твердосплавним інструментом. Надтверді матеріали різальних інструментів (ПКА, ПКНБ, монокристалічний алмаз тощо), отримані шляхом синтезу при високому тиску й високій температурі, повинні пройти декілька стадій обробки, перше ніж вони можуть бути використані в якості вставних ріжучих пластин для різальних інструментів. Ці стадії обробки, як правило, включають: 1). Видалення металевої оболонки, звичайно з танталу або ніобію, або молібдену, з поверхні надтвердого абразивного матеріалу й бічних поверхонь дисків, виготовлених шляхом синтезу. 2). Чорнове знімання матеріалу зі зовнішньої частини поверхні надтвердого абразивного матеріалу для одержання кращих характеристик. 3). Напівчистова обробка верхньої поверхні. 4). Полірування (чистова обробка) верхньої поверхні. Відполірований шар ПКА звичайно має шорсткість Ra=0,01 мкм, вимірювану щупом з 90°, 3 мкм ПКНБ у більшості випадків не полірують. 5) Розрізування диска на сегменти. На ринок поставляють і диски, і відрізані сегменти. З всіх цих стадій обробки полірування, імовірно, є найбільше важким через природну дуже високу твердість абразивного матеріалу. Як правило, при використанні потрібна високоякісна чистова обробка поверхні шару абразивного матеріалу для поліпшення його робочих характеристик. Інший недолік використовуваних у цей час різальних інструментів із ПКА полягає у тому, що вони не розраховані на обробку чорних металів. Наприклад, при механічній обробці чавуну сили різання й, отже, температура у межах ріжучої крайки при різанні набагато вище, ніж при обробці кольорових металів. Тому що при температурі близько 700 °C починається графітизація ПКА, його застосування при обробці чорних металів обмежено низькими швидкостями різання, що у деяких галузях застосування робить його використання неекономічним у порівнянні з твердосплавними різальними інструментами. В US 5833021 описаний різець з полікристалічного алмазу, що має вогнетривке покриття, нанесене на поверхню полікристалічного алмазу з метою збільшення експлуатаційної довговічності різця. Вогнетривкий шар має товщину 0,1-30 мікрон і нанесений при обробці після синтезу, наприклад, шляхом електроосадження або хімічного осадження, або конденсацією з парової (газової) фази (фізичного осадження). В US 6779951 описаний різець з полікристалічного алмазу, в якому на поверхню полікристалічного алмазу через шар іншого металу нанесений шар молібдену. Шар іншого металу може являти собою шар ніобію, танталу, цирконію, вольфраму та інших подібних металів або сплавів, що містять ці метали. Ці шари мають товщину більше 100 мікронів. В US 6439327 описаний різець з полікристалічного алмазу для обертального бура, в якому на бічній поверхні різця є шар металу, зв'язаний під високим тиском із бічною поверхнею полікристалічного алмазу. Придатним металом є, наприклад, молібден. В US 3745623 розкрите виготовлення ПКА у титановій або цирконієвій захисній оболонці, частина якої під час виготовлення перетворюється у карбід. Тонкий шар такої титанової або цирконієвої оболонки може бути залишений на ПКА на передній поверхні стружколама. У винаході пропонується деталь різального інструмента, що включає шар полікристалічного алмазу, який має робочу поверхню; більш м'який шар, що має товщину до 100 мікронів і містить метал, вибраний з групи, що включає молібден, тантал і ніобій, зв'язаний з робочою поверхнею шару полікристалічного алмазу уздовж поверхні розділу; причому метал більш м'якого шару перебуває у вигляді металу, карбіду металу або їх сполучення, і при цьому цей метал з більш м'якого шару присутній на ділянці шару полікристалічного алмазу, що прилягає до поверхні розділу. Більш м'який шар являє собою шар, що є для різального інструмента більш м'яким, ніж полікристалічний алмаз. Цей більш м'який шар міцно зв'язаний з робочою поверхнею полікристалічного алмазу завдяки тому, що частина металу дифундує на ділянці полікристалічного алмазу, що прилягає до поверхні розділу з більш м'яким шаром, і є присутнім на цій ділянці полікристалічного алмазу. Частина металу, наприклад, кобальту, що присутній у полікристалічному алмазі у вигляді другої фази, буде присутнім у більш м'якому шарі. Таким 2 UA 98637 C2 5 10 15 20 25 30 35 40 45 50 55 60 чином, зв'язок між більш м'яким шаром і полікристалічним алмазом по суті є дифузійним зв'язком. Такий зв'язок можна одержати, наприклад, у процесі виготовлення полікристалічного алмазу, тобто більш м'який шар утворюється й з'єднується з полікристалічним алмазом на місці під час виготовлення. Такий міцний зв'язок неможливо забезпечити, застосовуючи спосіб нанесення або осадження покриттів після синтезу, подібний тому, який описаний в US 5883021, при здійсненні якого існує ймовірність розшаровування шару більш м'якого карбіду при напруженому режимі роботи. Було виявлено, що створення більш м'якого верхнього шару на алмазному матеріалі поліпшує експлуатаційні якості деталі різального інструмента у тих галузях застосування, де стійкість до викришування є важливою вимогою до матеріалу різця. До типових галузей застосування відносяться фрезерування, різання й розсвердлювання композиційних матеріалів (у тому числі, деревних), алюмінієвих сплавів, чавуну, титанових сплавів, жаростійких суперсплавів і загартованої сталі. Ще однією галуззю застосування, в якій потрібна висока стійкість до викришування, є буравлення на нафту й газ. У цій галузі застосування буровим долотом доводиться бурити гірські породи різного типу (з різними властивостями), що викликає ударне навантаження на ріжучу крайку. Вихровий рух бурового долота також викликає ударне навантаження на ріжучу крайку. У деяких випадках при токарній обробці також може знадобитися стійкість до викришування. Одним із таких випадків є токарна обробка загартованої сталі з використанням ПКНБ. У цьому випадку на передній поверхні різця утворюється лунка, що викликає зменшення клинового кута, що, у свою чергу, зменшує міцність ріжучої крайки. У минулому у промисловості намагалися це компенсувати шляхом зняття фаски й хонінгування на ріжучій крайці й, таким чином, збільшували клиновий кут вставної ріжучої пластини. До двох інших випадків обробки, в яких потрібна стійкість до викришування, відносяться токарна обробка титану й жаростійких супер-сплавів, при якій має місце тенденція до утворення зазублин на ріжучій крайці. У минулому у промисловості це компенсували шляхом збільшення радіуса закруглення вершини різця або шляхом зміни кута зближення з вставною ріжучою пластиною. Більш м'який шар може перекривати тільки частину робочої поверхні або всю робочу поверхню. Робоча поверхня шару полікристалічного алмазу переважно є верхньою поверхнею такого шару й перетинає іншу поверхню шару, визначаючи у місці перетинання вершину різця або ріжучу крайку. Більш м'який шар переважно перекриває щонайменше частину робочої поверхні, починаючи від ріжучої крайки або вершини різця. Метал більш м'якого шару може бути у вигляді металу або карбіду, або їх сполукою. Переважно, більш м'який шар містить здебільшого метал у вигляді карбіду й невелику кількість металу у вигляді самого металу й металу з другої фази полікристалічного алмазу. Істотним фактором для винаходу є те, що більш м'який шар має товщину до 100 мікронів. Було виявлено, що шари більшої товщини, подібні тим, що описані, наприклад, у патенті US 6779951, не забезпечують необхідного ефекту, зокрема, при обробці металу й деревини. Більш м'який шар переважно має товщину щонайменше 50 мікронів. У деталі різального інструмента, запропонованого у винаході, більш м'який шар на зв'язці з робочою поверхнею шару полікристалічного алмазу може бути створений на місці при виготовленні цієї деталі інструмента. При здійсненні такого способу компоненти для утворення шару полікристалічного алмазу поміщають у металеву чашу або капсулу, яку потім піддають впливу режиму високої температури й тиску, необхідного для утворення полікристалічного алмазу. У процесі виготовлення частина цієї металевої чаші або капсули прилипає до зовнішньої поверхні шару полікристалічного алмазу й з'єднується з нею. Тому що метал є карбідотвірним елементом, то відбувається утворення деякої кількості карбіду, у першу чергу, на ділянці, що стикається з алмазом. Після добування полікристалічного алмазу з пристрою, що працює у режимі високої температури й тиску, з чаші видаляють весь зайвий метал і (або) карбід, наприклад, шляхом шліфування, залишаючи більш м'який шар товщиною до 100 мікронів. У процесі виготовлення частина металу з чаші або капсули дифундує у полікристалічний алмаз. Аналогічно, частина металу з другої фази полікристалічного алмазу, наприклад, кобальт, дифундує у шар, що містить карбід. Робоча поверхня шару алмазу може бути гладкою (рівною), полірованою або шорсткуватою й нерівною. Якщо робоча поверхня - шорсткувата або нерівна, то це може бути результатом піскоструминної обробки робочої поверхні або обробки аналогічним способом. Відкрита верхня поверхня більш м'якого шару може бути відполірована. Здійснювати полірування більш м'якого шару явно набагато легше, ніж полірування поверхні шару полікристалічного алмазу. 3 UA 98637 C2 5 10 15 20 25 30 35 40 45 50 55 60 Шар полікристалічного алмазу переважно зв'язаний з опорою або підкладкою, як правило, уздовж поверхні, протилежної робочій поверхні. Опора або підкладка переважно виготовлена з твердого сплаву на основі карбіду (цементованого карбіду). Переважно використовують карбід вольфраму, карбід танталу, карбід титану або карбід ніобію. При виробництві твердого сплаву на основі карбіду відомими у даній галузі техніки методами переважно використовується надтонкий (дрібнозернистий) карбід. Прикладена фігура являє собою бічну проекцію перетину частини конструкції деталі різального інструмента, запропонованої у винаході. Опис кращих варіантів здійснення винаходу Відповідно, у даному винаході пропонується деталь різального інструмента з поліпшеними експлуатаційними якостями для використання у тих випадках, коли стійкість до викришування є важливою вимогою до матеріалу різального інструмента. Інші переваги, обумовлені основними властивостями більш м'якого шару та його міцним зчепленням із шаром полікристалічного алмазу, зазначені нижче. Більш м'який шар на зв'язці з шаром більш твердого абразивного матеріалу викликає ефект самозакруглення або самохонінгування ріжучої крайки на початкових стадіях зношування. Це, у свою чергу, підвищує міцність ріжучої крайки й скорочує стадію зношування під час припрацюванні. Ступінь закруглення можна регулювати шляхом або підвищення, або зниження твердості більш м'якого шару. Крім того, матеріал цього шару заповнює пори і ямки на крайці з шару полікристалічного алмазу, у результаті чого зменшується кількість місць, де починається зношування. Після первісного закруглення більш м'який верхній шар може при зношуванні приймати форму стружколама. У порівнянні з відомими виробами з полікристалічного алмазу полірований більш м'який верхній шар приводить до зменшення числа дефектів на робочій поверхні. Крім того, більш м'який шар швидко деформується для створення більше сильно закругленої крайки на початкових стадіях різання. Шари металу у більшості випадків мають також більше високу в'язкість руйнування (опір розвитку тріщин) у порівнянні з полікристалічним алмазом. Внаслідок менш агресивного способу полірування відбувається зниження напружень на поверхні полікристалічного алмазу. Всі ці фактори зменшують частоту й ступінь сколювання, викришування й розтріскування, особливо при переривчастій обробці й (або) обробці підкладних пластин із ударним навантаженням. Конструкція, запропонована у винаході, описана нижче з посиланням на прикладене креслення, на якому показана частина ріжучої крайки деталі різального інструмента. Як видно з цього креслення, ця деталь включає підкладку 10 з твердого сплаву на основі карбіду, на зв'язці з якої уздовж поверхні 14 розділу перебуває шар 12 полікристалічного алмазу. Шар 12 полікристалічного алмазу має верхню поверхню 16, що є робочою поверхнею згаданої деталі інструмента. Поверхня 16 перетинає бічну поверхню 18 уздовж лінії 24, що визначає ріжучу крайку інструмента. Більш м'який шар 20 зв'язаний з робочою поверхнею 16. Цей більш м'який шар 20 тягнеться до ріжучої крайки 24. Більш м'який шар 20 складається з металу, вибраного з групи, що включає молібден, ніобій і тантал у вигляді металу, карбіду або їх сполучення. Частина цього металу з шару 20 присутня на ділянці 22 у шарі полікристалічного алмазу, показаному пунктирними лініями. Частина металу з шару 12 полікристалічного алмазу присутня у більш м'якому шарі 20. Таким чином, між більш м'яким шаром 20 і шаром 12 полікристалічного алмазу існує дифузійний зв'язок. Нижче представлені приклади здійснення винаходу. Приклад 1 Масу алмазних частинок поміщали на поверхню підкладки з твердого сплаву на основі карбіду, причому як сполучна фаза вона містила кобальт. Цю незв'язану масу поміщали у молібденову капсулу, а капсулу встановлювали у реакційній зоні звичайного пристрою, що працює у режимі високої температури й високого тиску. Вміст капсули піддавали впливу температури, рівної приблизно 1400 °C, і тиску, що становить близько 5 ГПа. Такий режим підтримували протягом часу, достатнього для утворення шару полікристалічного алмазу, який має одну поверхню на зв'язці з підкладкою з твердого сплаву на основі карбіду й протилежну відкриту поверхню. Шар полікристалічного алмазу мав другу фазу, що містить кобальт. Капсулу витягали з реакційної зони. На зв'язці з зовнішньою поверхнею полікристалічного алмазу перебував шар молібдену/карбіду молібдену. Зовнішні ділянки цього шару молібдену/карбіду молібдену видаляли шляхом шліфування, залишаючи тонкий шар більш м'якого, ніж полікристалічний алмаз, матеріалу на зв'язці з однією з основних поверхонь шару полікристалічного алмазу. 4 UA 98637 C2 5 10 15 20 Більш м'який шар мав товщину 100 мікронів. Дослідження зі застосуванням електроерозійного різання (ЕЕР) показало, що цей більш м'який шар переважно складався з карбіду молібдену й невеликої кількості металу молібдену й кобальту з підкладки. За допомогою того ж самого методу дослідження зі застосуванням ЕЕР було виявлено, що ділянка полікристалічного алмазу, яка прилягає до поверхні розділу з більш м'яким шаром містить молібден. Зчеплення між більш м'яким шаром і шаром полікристалічного алмазу було міцним. З полікристалічного алмазу на підкладці з карбіду виготовили велику кількість деталей різальних інструментів, причому ці ріжучі пластини мали структуру, показану на прикладеному кресленні. При випробуваннях було встановлено, що такі деталі інструментів можуть ефективно використовуватися при обробці деревини й металів. Розшарування більш м'яких шарів не відбувалося. Приклад 2 Таким же способом, як і у прикладі 1, за винятком того, що замість молібденової капсули використовували капсулу з ніобію, була виготовлена деталь з полікристалічного алмазу на підкладці з карбіду, що включає шар полікристалічного алмазу на зв'язці з підкладкою з твердого сплаву на основі карбіду, причому більш м'який шар переважно містив карбід ніобію й у невеликій кількості ніобій у вигляді металу, а також кобальт з полікристалічного алмазу. Була виявлена присутність ніобію у невеликій кількості на ділянці шару полікристалічного алмазу, що прилягає до поверхні розділу з більш м'яким шаром. Товщина більш м'якого шару становила 100 мікрон. На основі цієї деталі була виготовлена велика кількість деталей різальних інструментів, кожний з яких мав структуру, показану на кресленні й придатну для використання при свердленні (бурінні). ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Деталь різального інструмента, що включає шар полікристалічного алмазу, який має другу фазу, що містить метал, та робочу поверхню, більш м'який шар, який має товщину до 100 мікронів та містить метал, вибраний з молібдену, танталу або ніобію, зв'язаний з робочою поверхнею шару полікристалічного алмазу уздовж поверхні розділу, причому метал більш м'якого шару присутній у ділянці шару полікристалічного алмазу, який прилягає до поверхні розділу, й більш м'який шар переважно містить метал у складі карбіду та невелику кількість металу у вигляді безпосередньо металу та метал з другої фази полікристалічного алмазу. 2. Деталь різального інструмента за п. 1, яка відрізняється тим, що більш м'яким шаром покрито тільки частину її робочої поверхні. 3. Деталь різального інструмента за п. 1, яка відрізняється тим, що більш м'яким шаром покрито всю її робочу поверхню. 4. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що її робоча поверхня є верхньою поверхнею шару полікристалічного алмазу, що перетинає бічну поверхню деталі, утворюючи у місці перетинання ріжучу крайку цієї деталі різального інструмента. 5. Деталь різального інструмента за п. 4, яка відрізняється тим, що більш м'який шар перекриває щонайменше частину робочої поверхні деталі від її ріжучої крайки. 6. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що більш м'який шар має товщину щонайменше 50 мікронів. 7. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що шар полікристалічного алмазу додатково зв'язаний з підкладкою. 8. Деталь різального інструмента за будь-яким з попередніх пунктів, яка відрізняється тим, що підкладка виконана з твердого сплаву на основі карбіду. 5 UA 98637 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюTool component

Автори англійськоюPretorius, Cornelius Johannes, Harden, Peter Michael

Назва патенту російськоюДеталь режущего инструмента

Автори російськоюПреториус Корнелиус Йоханнес, Харден Питер Майкл

МПК / Мітки

МПК: B22F 3/12, B23B 27/14

Мітки: деталь, різального, інструмента

Код посилання

<a href="https://ua.patents.su/8-98637-detal-rizalnogo-instrumenta.html" target="_blank" rel="follow" title="База патентів України">Деталь різального інструмента</a>

Попередній патент: Мімо передача з явною і неявною циклічною затримкою

Наступний патент: Композиція для регулювання трофізму волосяних фолікулів та/або продукування шкірного сала на шкірі

Випадковий патент: Цифровий вимірювач дальності