Колесо вагонетки

Номер патенту: 99278

Опубліковано: 25.05.2015

Автори: Канов Геннадій Лаврентійович, Ганкевич Валентин Феодосійович

Формула / Реферат

1. Колесо вагонетки, що включає маточину, збірний обід з торцевим кільцем, що містить поверхню катання і реборди, з'єднаний кріпильними деталями і пружні елементи, яке відрізняється тим, що торцеве кільце обода виконано складальним з чергуються пружними елементами з металевих і неметалевих матеріалів, які розміщені пошарово, при цьому його пружні елементи виконані у вигляді кілець плоскої і U-подібної форми в поперечному перерізі, причому на одному з кінців U-образного пружного елемента виконано потовщення у вигляді реборди, крім того товщина стінок металевих U-подібних пружних елементів змінна по поперечному перерізі в діапазоні від 5 до 30 мм з радіусами заокруглень в розмірах діапазону їх товщин стінок з сектором цих заокруглень в межах 1800-2700.

2. Колесо за п. 1, яке відрізняється тим, що товщина плоских металевих пружних елементів складає від 3 до 10 мм, а їх ширина лежить в діапазоні від ширини, дорівнює відстані між внутрішніми стінками збірного обода, до половини цього розміру.

3. Колесо за п. 1, яке відрізняється тим, що товщина плоских неметалевих пружних елементів складає від 5 до 20 мм при їх ширині від 20 до 80 мм.

4. Колесо за п. 1, яке відрізняється тим, що ширина між внутрішніми стінками збірного обода залежить від ширини головки рейки і більше її на 20-50 мм.

5. Колесо за п. 1, що відрізняється тим, що загальна висота набору товщин стінок шарів лежить в діапазоні від 40 до 70 мм і не перевищує розмір між внутрішніми стінками збірного обода.

Текст

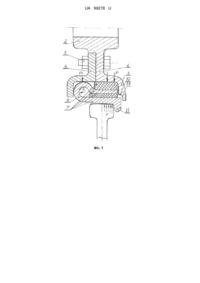

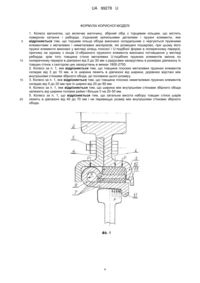

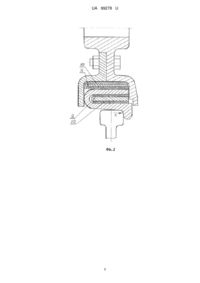

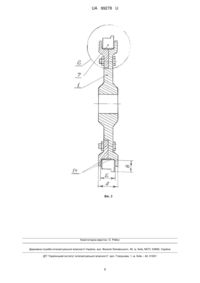

Реферат: UA 99278 U UA 99278 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до залізничних транспортним засобам, зокрема до шахтних вагонеток. Відомі конструкції вагонетки коліс, що включають корпус з парним конусоподібним профілем катання обода і реборди (ГОСТ Р 55727-2013 "Устаткування гірничошахтне. Вагонетки вантажні шахтні. Загальні технічні вимоги та методи випробувань". - М.: Стандартинформ, 2014. - С. 33.) Такі конструкції забезпечують сприйняття статичних та динамічних навантажень, які виникають при транспортуванні вантажів і виконують свої функції, однак швидко зношуються в процесі експлуатації. Відомі найбільш сучасні конструкції вагонетки коліс підвищеної міцності і довговічності. (Ганкевич В.Ф., Коцупей А.Н. Проблеми зношування деталей гірничодобувного обладнання і вишукування методів підвищення зносостійкості колісних пар шахтних вагонеток // Науковий вісник НГУ. - 2008. - № 12. - С. 57-60.) Відомі сучасні конструкції забезпечують підвищену довговічність і надійність вагонетки колеса, але є дорогими. Найбільш близьким до пропонованого рішення за технічною суттю і досягається результату, є ходове колесо крана, що включає маточину, збірний обід, що складається з кілець з'єднаних між собою кріпильними деталями так, що між кінцями бічних кілець розміщено торцеве кільце з поверхнями кочення колеса, при цьому обід і маточина з'єднані між собою сферичними поверхнями, пов'язані пружними елементами (патент України № 77062 В66С 9/00, 2006). Таке технічне рішення дозволяє колесу крана самовстановлюватися щодо рейки за рахунок пружного повороту в сферичному шарнірі обода щодо маточини і забезпечує поглинання бічних пікових ударних навантажень, але не демпфує вертикальні динамічні навантаження і для використання в конструкції вагонетки колеса придатне лише частково через принципових відмінностей в умовах експлуатації і призначення кранових і вагонетки коліс. В основу корисної моделі поставлена задача удосконалення відомого колеса, в якому зміною конструктивних елементів і принципу дії досягається можливість додання обода з ребордою самовстановлювальної і саморегульованої пружності із забезпеченням демпфірування динамічних навантажень одночасно у вертикальній і горизонтальній площинах в кожен даний момент, що дозволить вагонетки колесу виконувати функції ресори і самоустановки щодо рейки і, за рахунок цього, підвищити експлуатаційні характеристики колеса, дозволить вагонетковому колесу виконувати функції ресори і самовстановлення щодо рейки і, за рахунок цього, підвищити експлуатаційні характеристики колеса, включаючи продовження терміну служби підшипників і поверхонь тертя, а також поліпшення ремонтопридатності за рахунок простоти конструкції. Для вирішення поставленої задачі в колесі вагонетки, що включає маточину, збірний обід з торцевим кільцем з поверхнею кочення обода і реборди, пружні елементи, згідно з корисною моделлю, торцеве кільце обода виконано набірним з розмішеними пошарово пружними елементами з металевих і неметалевих еластичних матеріалів, при цьому його внутрішні пружні елементи виконані у вигляді кілець плоскої, а торцевий - U-подібної форми зі змінною в перерізі товщиною стінки, причому кінець останнього містить потовщення у формі реборди, а вершина виконана криволінійною з радіусами заокруглень від 5 до 30 мм та сектором цих заокруглень в межах 180° - 270°. Таким чином, сукупність характеристик технічного рішення, що заявляються, забезпечує виконання поставленої задачі в повному обсязі. На Фіг. 1 представлений варіант поперечного розрізу колеса вагонетки з збірним ободом, що містить мінімальну кількість пружних шарів. На Фіг. 2 представлений варіант поперечного розрізу колеса вагонетки з збірним ободом, що містить максимальну кількість пружних шарів. На Фіг. 3 схематично представлено колесо вагонетки з основними деталями. Колесо вагонетки складається з базового диска 1, в центрі якого розміщена маточина 2, а на торцевій частині виконана половина опори 3 збірного обода. Друга половина опори збірного обода виконана у вигляді знімного бокового кільця 4. Обидві половини з'єднані кріпильними деталями 5 в єдиний вузол - збірний обід 6, як показано на Фіг. 3, всередині якого розміщений блок торцевого кільця 7, який набраний з пружних елементів 8, 9 і 10, вставлених один в одного в заданій послідовності. Ці пружні елементи виконані з металевих і неметалевих еластичних матеріалів у вигляді кілець плоскої і U-подібної форми в перетині. Базовим пружним елементом служить металеве кільце U-подібної форми 8, товщина стінок якого змінна по довжині від одного кінця до другого в діапазоні від 5 до 30 мм з радіусами заокруглень R у вершині в розмірах діапазону цих товщин стінок. На зовнішньому кінці U-подібного пружного елемента 8 виконано потовщення у формі реборди 11, висота якої визначає максимальний розмір товщини 1 UA 99278 U 5 10 15 20 25 30 35 40 45 50 55 60 стінки, а мінімальний розмір товщини має його внутрішній кінець. Поверхня, яка сполучена з ребордою 11, має ухил і є поверхнею кочення збірного обода 6. Вершина U-подібного пружного елемента 8 виконана криволінійною радіусом R від 5 до 30 мм і сполучає його кінці закругленням з сектором кривизни в межах 180° - 270°. При радіусі R меншим ніж 5 мм неможливо забезпечити потрібну пружність вершини та прогин кінців, а при більш ніж 30 мм габаритні розміри стають неприйнятними. При секторі кривизни менш, ніж 180° кінці U-подібного пружного елемента стають непаралельними, а при більш ніж 270° зазор між кінцями стає замалим для встановлення кілець плоскої форми. Величина цього сектора в поєднанні з радіусом кривизни і товщиною стінки визначає силові властивості U-подібного пружного елемента 8, а його задані максимальні механічні характеристики досягають вибором марки сталі і режимом термообробки, наприклад сталь марки 65Г з загартуванням і відпусткою. На Фіг. 1 показаний варіант з використанням U-подібного пружного елемента 8 з сектором кривизни в вершині рівному 270°. На Фіг. 2 показаний варіант з використанням U-подібного пружного елемента 8 з сектором кривизни в вершині рівному 180°. Кільце U-подібного пружного елемента 8 виготовляють литтям в кокіль з наступною механічною обробкою для формування заданих розмірів профілю. Зовнішній діаметр U-подібного пружного елемента 8 відповідає зовнішньому діаметру стандартного вагонеткового колеса по поверхні кочення і становить 300, 350 і 400 мм залежно від вантажопідйомності вагонетки, відповідно і висота реборди (гребеня) 11 лежить в межах 1630 мм. Бічна поверхня реборди 11 сполучається з поверхнею кочення обода під стандартним кутом. Для формування пружно-силових параметрів блоку торцевого кільця 7 U-подібний пружний елемент 8 поєднують з пружними елементами інших типів 9 і 10 з послідовністю їх розміщення поперемінно, як показано на Фіг. 1, Фіг. 2. і Фіг. 3. Поєднуючи пружні елементи багатошаровим пакетом (блоком), отримують задані пружно-силові характеристики пакета кілець в широкому діапазоні під будь-які навантаження на колесо. Товщина плоских металевих пружних елементів 9 становить від 3 до 10 мм, а їх ширина лежить в діапазоні від ширини Б (Фіг. 3), яка дорівнює відстані між внутрішніми стінками збірного обода 6, до половини цього розміру. Поєднуючи геометричні розміри кільця з механічними властивостями металу можна сформувати будь-які потрібні пружні характеристики кільця. Металеві кільця виконують функцію арматури в загальному пакеті пружних елементів, їх виготовляють, наприклад, з ресорної сталі 65Г. Товщина плоских неметалевих пружних елементів 10 становить від 5 до 20 мм при їх ширині від 20 до 80 мм. Неметалеві кільця виконують функцію амортизаторів в загальному пакеті пружних елементів, їх виготовляють, наприклад, з твердої гуми. Загальна ширина А збірного обода 6 колеса вагонетки відповідає стандартній і її вибирають в межах 80-130 мм. Ширина Б між внутрішніми стінками збірного обода 6 залежить від ширини головки рейки і більше її на 20-50 мм. Загальну висоту В набору товщин стінок шарів в блоці торцевого кільця 7 визначають розрахунком сил пружності і переміщень реборди 11 у вертикальній і горизонтальній площині під дією максимальних вертикальних та горизонтальних навантажень, наприклад 5000 кг і 1000 кг відповідно. При таких навантаженнях розрахункову величину переміщення у вертикальній площині вибирають в межах 8-10 мм, а в горизонтальній площині в межах 3-5 мм. Граничні переміщення більше 10 мм малоймовірні, що обумовлено неможливістю великих переміщень реборди 11 під дією ударного імпульсу критичного навантаження тривалістю в десяті частки секунди через інерційність мас. Щоб уникнути поломок пружних кілець на торці частини обода 3 виконані опорні поверхні 12 і 13, упор в які запобігає переміщенню реборди 11 при пікових навантаженнях понад допустимі. Загальна висота набору товщин стінок шарів лежить в діапазоні від 40 до 70 мм і не перевищує розмір Б між внутрішніми стінками збірного обода 6. Кількість шарів в наборі блока торцевого кільця 7 менше чотирьох, як показано на фіг. 1, не дозволяє досягти необхідних пружно-силових характеристик колеса при високих навантаженнях, а кількість шарів більше ніж вісім, як показано на Фіг. 2, є надлишковим, оскільки останні шари починають працювати тільки при ударних навантаженнях близьким до критичних. Товщину першого шару з поверхнею кочення і прилеглого шару вибирають такими, щоб при вазі порожньої вагонетки вони просідали тільки на 1-2 мм, при вазі навантаженої вагонетки на 4-6 мм, а при максимальному піковому ударному навантаженні на 7-8 мм. Вихідну величину набору шарів вибирають залежно від конкретних умов кожного рудника або шахти відповідно до вантажопідйомності вагонеток і типу рейок. 2 UA 99278 U 5 10 15 20 25 30 35 40 45 50 55 U-подібний пружний елемент 8 збирають у горизонтальному положенні, вкладаючи в його внутрішню порожнину плоскі металеві та неметалеві пружні елементи заданого діаметра і товщини в потрібній кількості і укладають цей пакет на опору 3 збірного обода 6 колеса, яка конструктивно виконана монолітною з маточиною 2. Далі, між опорною поверхнею 14 обода і Uподібним пружним елементом 8 щільно вкладають у заданій послідовності інші плоскі металеві та неметалеві пружні елементи 9 і 10 заданого діаметра і подібним пружним елементом 8 щільно вкладають у заданій послідовності інші плоскі металеві та неметалеві пружні елементи 9 і 10 заданого діаметра і товщини в потрібній кількості, формуючи блок торцевого кільця 7. На повний пакет пружних елементів накладають знімне бічне кільце 4 збірного обода 6, центрують штифтами і фіксують у заданому положенні кріпильними деталями 5. Таким шляхом отримують колесо вагонетки зі збірним шаруватим ободом із заданими характеристиками пружності і ступенем рухливості у вертикальній і горизонтальній площинах. Таким чином, сукупність характеристик заявляється технічного рішення забезпечує виконання поставленого завдання в повному обсязі. Колесо вагонетки працює таким чином. При установці на рейки від ваги Р вагонетки з'являється опорна реакція F розподілена по лінійним майданчикам, як показано на Фіг. 1 і Фіг. 2. Від дії цих сил блок торцевого кільця 7 стискається пропорційно навантаженню. U-подібний пружний елемент 8 в конструкції цього блока є головним силовим елементом, що сприймає всі контактні навантаження при коченні колеса по рейковому шляху. При коченні колеса вагонетки величина сили F динамічно змінюється, внаслідок чого, кінець U-подібного пружного елемента 8 з ребордою 11 в кожен момент часу змінює своє положення, переміщаючись на кілька міліметрів у вертикальній площині вгору або вниз, а при переході через Неспіввісність стик рейки виникає додатковий ударний імпульс сили, який поглинається додатковим стисненням всіх верств блоку торцевого кільця 7 з подальшим розпружненням після зняття навантаження, аж до нуля, у разі короткочасного зависання колеса над рейкою. На поворотах, стрілочних переходах або при звуженні рейкового шляху менш стандартного розміру, при коченні колеса бокова поверхня реборди починає контактувати з бічною поверхнею головки рейки з виникненням додаткової бічної сили С. Під дією цієї сили вигнута частина вершини U-подібного пружного елемента 8 пружно деформується (пружинить) пропорційно величині навантаження зі зміною радіуса кривизни R по всьому сектору заокруглення з переміщенням реборди 11 в напрямку дії сили с в межах 1-4 мм. При виході на прямолінійний ділянку рейкового шляху навантаження на реборди 11 знімається, при цьому запасена пружна енергія вигину профілю вивільняється з поверненням його у вихідне положення. При виникненні ударних навантажень вище розрахункових, наприклад, в разі перевантаження вагонетки та рух її на підвищеній швидкості, імпульси сил призводять до переміщення реборди 11 на величину вище розрахункової і, в цьому випадку, торцева частина U-подібного пружного елемента 8 впирається в опорні поверхні 12 і 13 на торці обода 3 і колесо короткочасно стає жорстким, що запобігає поломці. В результаті катання колеса по рейці зношуються тільки поверхні катання U-подібного пружного елемента 8, тому ремонту або заміні підлягають тільки вони, що різко знижує вартість ремонту вагонетки коліс пропонованої конструкції. Крім цього значно знижується час і трудомісткість ремонту коліс за рахунок принципової зміни технології ремонту та обслуговування коліс. Колесо пропонованої конструкції ремонтують не розбираючи підшипникові вузли і не знімаючи колесо з осі. Для ремонту колеса його піднімають домкратом над рейкою, розкручують кріпильні деталі 5, від'єднують знімне бічне кільце 4 і виймають блок торцевого кільця 7 повністю або частково при восьмишаровій структурі блоку. У знятому блоці торцевого кільця 7 замінюють на новий U-подібний пружний елемент 8, збирають блок, встановлюють його на місце і фіксують боковим кільцем 4, затягуючи кріпильні деталі 5. Після опускання колеса на рейку вагонетка готова до подальшої експлуатації. Таким чином, вирішується завдання підвищення надійності, довговічності і ремонтопридатності колеса вагонетки, знижується рівень шумності при русі і забезпечується м'якість ходу, що недосяжно при використанні прототипу і коліс попереднього покоління. Крім цього підресорені колеса з демпфірувати ударними навантаженнями дозволяють різко знизити динамічні навантаження на рейковий шлях, особливо на стиках, стрілочних переходах і поворотах, що знижує його знос в рази. Пропонована корисна модель може бути також використана і на залізничному транспорті широкої колії, наприклад трамваях або вагонах електричок, на мостових кранах, локомотивах та ін. 60 3 UA 99278 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Колесо вагонетки, що включає маточину, збірний обід з торцевим кільцем, що містить поверхню катання і реборди, з'єднаний кріпильними деталями і пружні елементи, яке відрізняється тим, що торцеве кільце обода виконано складальним з чергуються пружними елементами з металевих і неметалевих матеріалів, які розміщені пошарово, при цьому його пружні елементи виконані у вигляді кілець плоскої і U-подібної форми в поперечному перерізі, причому на одному з кінців U-образного пружного елемента виконано потовщення у вигляді реборди, крім того товщина стінок металевих U-подібних пружних елементів змінна по поперечному перерізі в діапазоні від 5 до 30 мм з радіусами заокруглень в розмірах діапазону їх товщин стінок з сектором цих заокруглень в межах 1800-2700. 2. Колесо за п. 1, яке відрізняється тим, що товщина плоских металевих пружних елементів складає від 3 до 10 мм, а їх ширина лежить в діапазоні від ширини, дорівнює відстані між внутрішніми стінками збірного обода, до половини цього розміру. 3. Колесо за п. 1, яке відрізняється тим, що товщина плоских неметалевих пружних елементів складає від 5 до 20 мм при їх ширині від 20 до 80 мм. 4. Колесо за п. 1, яке відрізняється тим, що ширина між внутрішніми стінками збірного обода залежить від ширини головки рейки і більше її на 20-50 мм. 5. Колесо за п. 1, що відрізняється тим, що загальна висота набору товщин стінок шарів лежить в діапазоні від 40 до 70 мм і не перевищує розмір між внутрішніми стінками збірного обода. 4 UA 99278 U 5 UA 99278 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюKanov Hennadii Lavrentiiovych, Hankevych Valentyn Fedosiiovych

Автори російськоюКанов Геннадий Лаврентьевич, Ганкевич Валентин Феодосеевич

МПК / Мітки

МПК: B66B 9/00

Код посилання

<a href="https://ua.patents.su/8-99278-koleso-vagonetki.html" target="_blank" rel="follow" title="База патентів України">Колесо вагонетки</a>

Попередній патент: Електродна система для локального електророзрядного знеміцнення ґрунтів

Наступний патент: Засіб для миття автотранспорту

Випадковий патент: Електронний пристрій оптимізації споживання електричної енергії "епос"