Спосіб виготовлення охолоджуючої плити металургійної печі

Номер патенту: 100565

Опубліковано: 10.01.2013

Автори: Племельдінг Клод, Музель Ніколя, Магжьолі Ніколя

Формула / Реферат

1. Спосіб виготовлення охолоджуючої плити металургійної печі, в якому виконують кроки, на яких:

забезпечують листову заготівку металевого матеріалу, що має передню поверхню, протилежну задню поверхню й чотири бічних торці; і

формують у листовій заготівці щонайменше один охолоджуючий канал просвердлюванням у ній щонайменше одного глухого отвору, що роблять від першого торця у напрямку до протилежного другого торця;

причому зазначений охолоджуючий канал виконують з вхідним отвором і вихідним отвором,

який відрізняється тим, що виконують кроки, на яких:

деформують листову заготівку таким чином, щоб її перша торцева область була щонайменше частково вигнута у напрямку до задньої поверхні листової заготівки; і

видаляють механічною обробкою надлишок матеріалу з передньої й задньої поверхонь листової заготівки для одержання охолоджуючої плити, що має панелеподібну основну частину, на задній поверхні якої розташований отвір входу в охолоджуючий канал, де зазначений отвір формує зазначений вхідний або вихідний отвір.

2. Спосіб за п. 1, у якому після видалення машинною обробкою надлишку матеріалу з передньої й задньої поверхонь листової заготівки на передній поверхні панелеподібної основної частини додатково формують пази й лежачі між ними паралельні ребра, призначені для закріплення футерівки із вогнетривкої цегли.

3. Спосіб за п. 2, у якому пази формують з шириною, що менша біля входу паза, ніж у основи паза.

4. Спосіб за п. 3, у якому пази формують з поперечним перерізом у вигляді ластівчина хвоста.

5. Спосіб за будь-яким із пп. 1-4, у якому додатково:

забезпечують сполучну трубу для кожного охолоджуючого каналу, сформованого у панелеподібній основній частині;

суміщають один кінець кожної сполучної труби із вхідним отвором у відповідний охолоджуючий канал, розташований на задній поверхні панелеподібної основної частини; і

скріплюють сполучні труби із задньою поверхнею панелеподібної основної частини, так щоб створити сполучення за потоком між кожною сполучною трубою й відповідним охолоджуючим каналом.

6. Спосіб за п. 5, у якому між панелеподібною основною частиною й сполучною трубою поміщають перехідник, що має форму порожнього зрізаного конуса.

7. Спосіб за п. 5 або 6, у якому задню поверхню панелеподібної основної частини, сполучну трубу й перехідник, якщо його використовують, скріплюють одну з одною пайкою або зварюванням.

8. Спосіб за будь-яким із пп. 1-7, у якому:

формують у листовій заготівці перший охолоджуючий канал просвердлюванням у ній першого глухого отвору, що роблять від першого торця у напрямку до другого торця;

формують у листовій заготовці другий охолоджуючий канал просвердлюванням у ній другого глухого отвору, що виконують від першого торця у напрямку до другого торця;

причому перший і другий охолоджуючі канали розташовують таким чином, що їхні кінці у другій торцевій області перетинаються й створюють сполучення за потоком між першим і другим охолоджуючими каналами.

9. Спосіб за будь-яким із пп. 1-7, у якому:

формують у листовій заготівці перший охолоджуючий канал просвердлюванням у ній першого глухого отвору, що виконують від першого торця у напрямку до другого торця;

формують у листовій заготівці другий охолоджуючий канал просвердлюванням у ній другого глухого отвору, що роблять від другого торця у напрямку до першого торця;

причому перший і другий охолоджуючі канали розташовують таким чином, що їхні кінці перетинаються й створюють сполучення за потоком між першим і другим охолоджуючими каналами.

10. Спосіб за будь-яким із пп. 1-7, у якому:

формують у листовій заготівці перший охолоджуючий канал просвердлюванням у ній першого глухого отвору, що виконують від першого торця у напрямку до другого торця, при цьому кінець першого глухого отвору розташовується у другій торцевій області листової заготівки;

просвердлюють у другій торцевій області сполучний канал, що проходить від задньої поверхні листової заготівлі до кінця першого глухого отвору, і створюють сполучення за потоком між першим охолоджуючим каналом і сполучним каналом.

11. Спосіб за будь-яким із попередніх пунктів, у якому охолодну плиту виготовляють щонайменше з одного матеріалу, вибраного з міді, мідного сплаву або сталі.

Текст

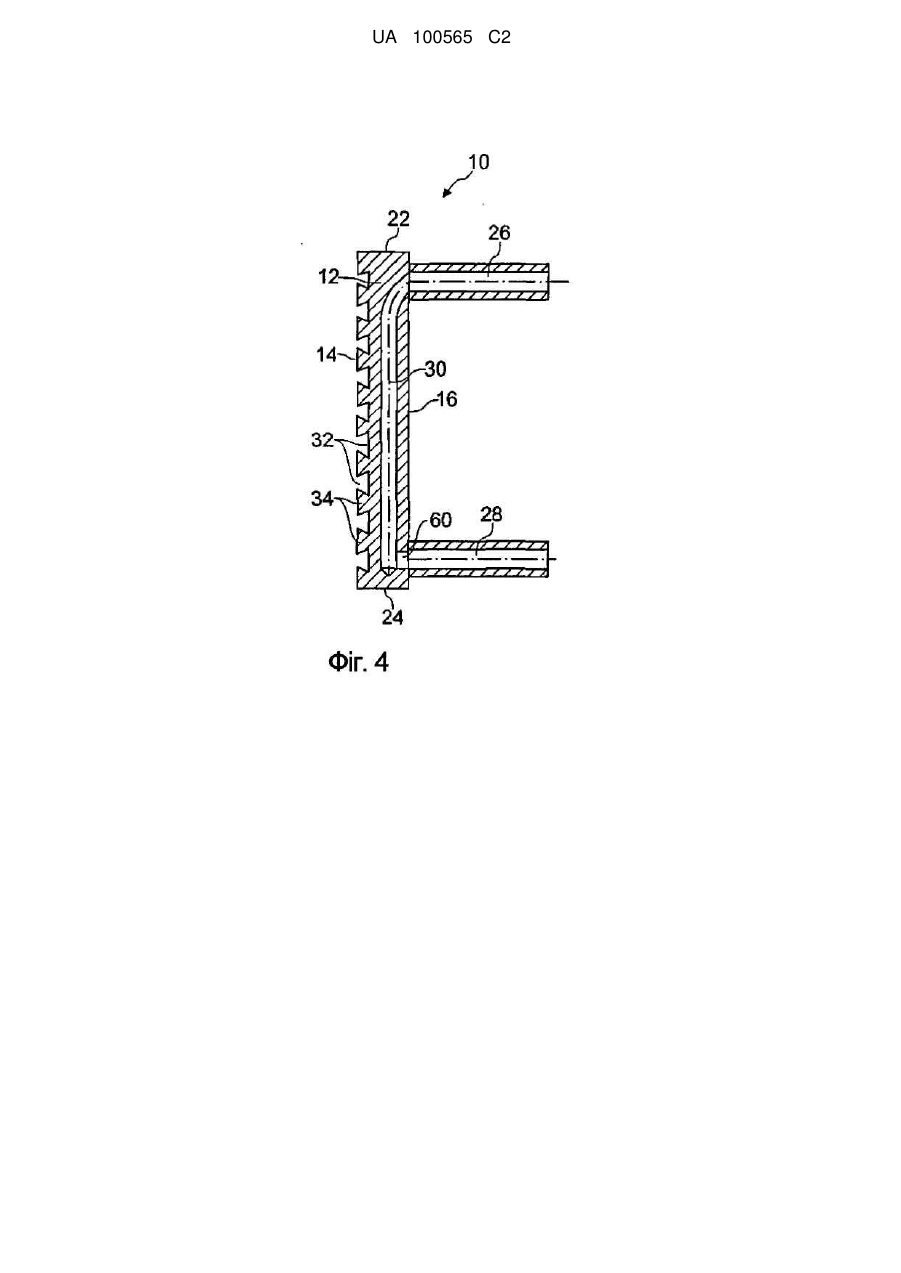

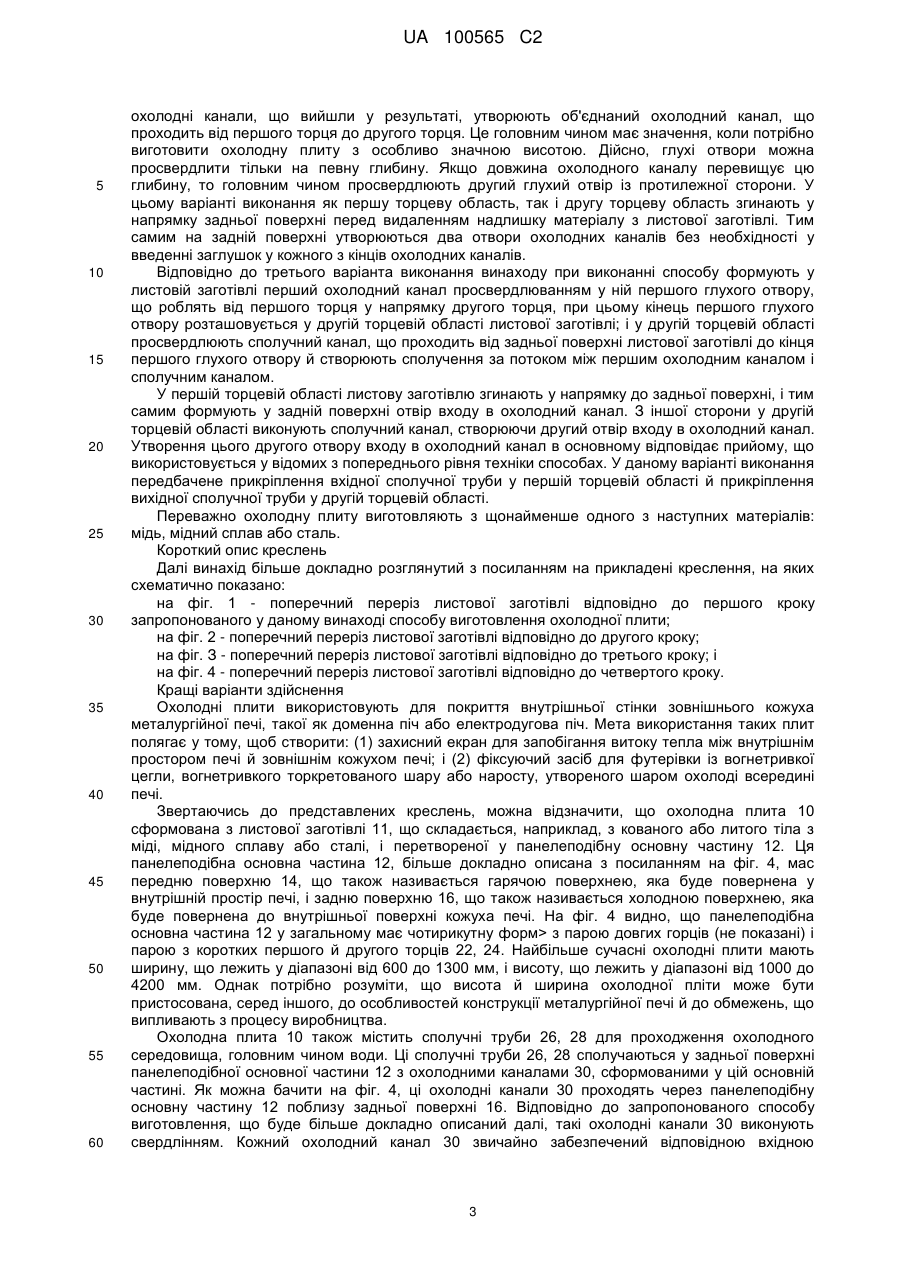

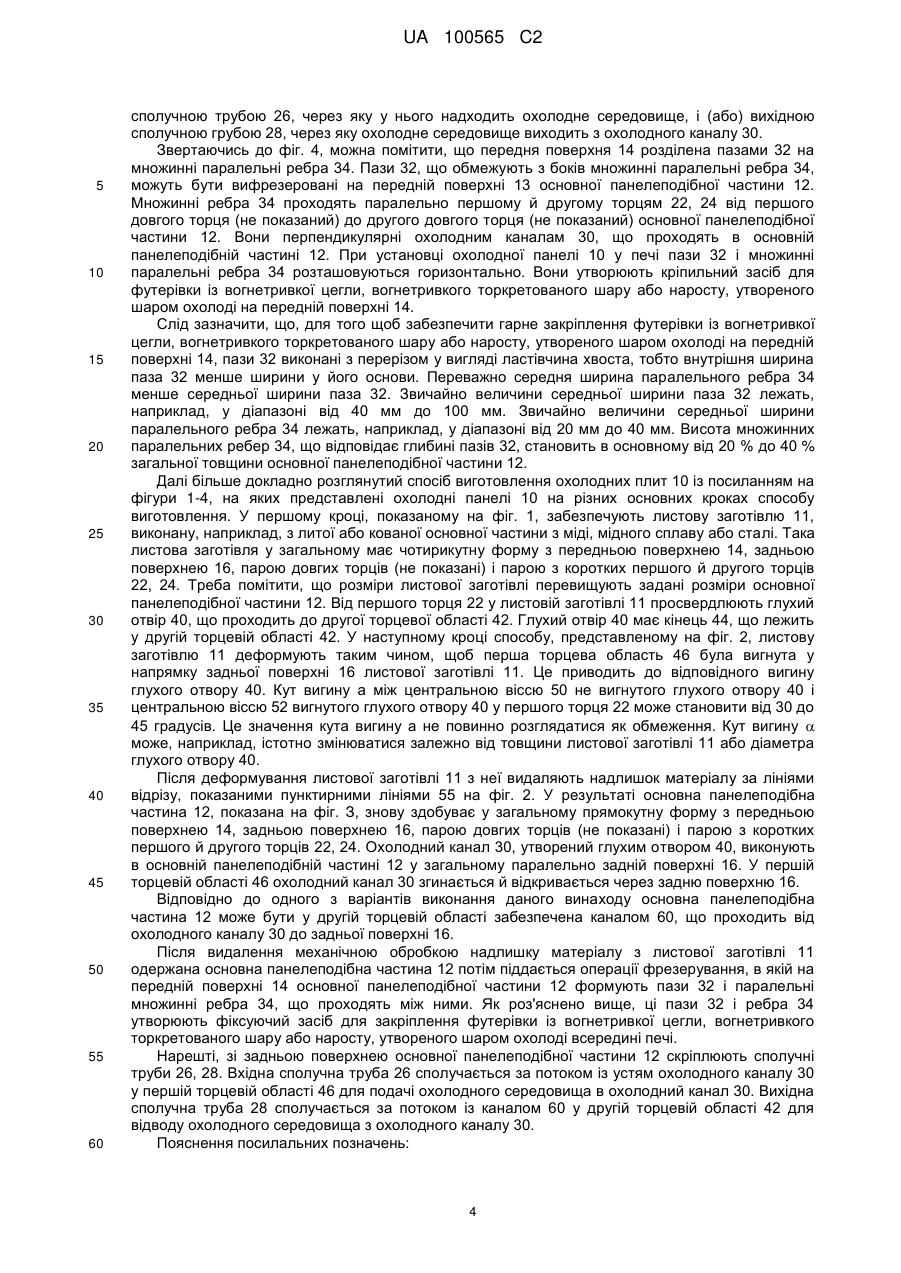

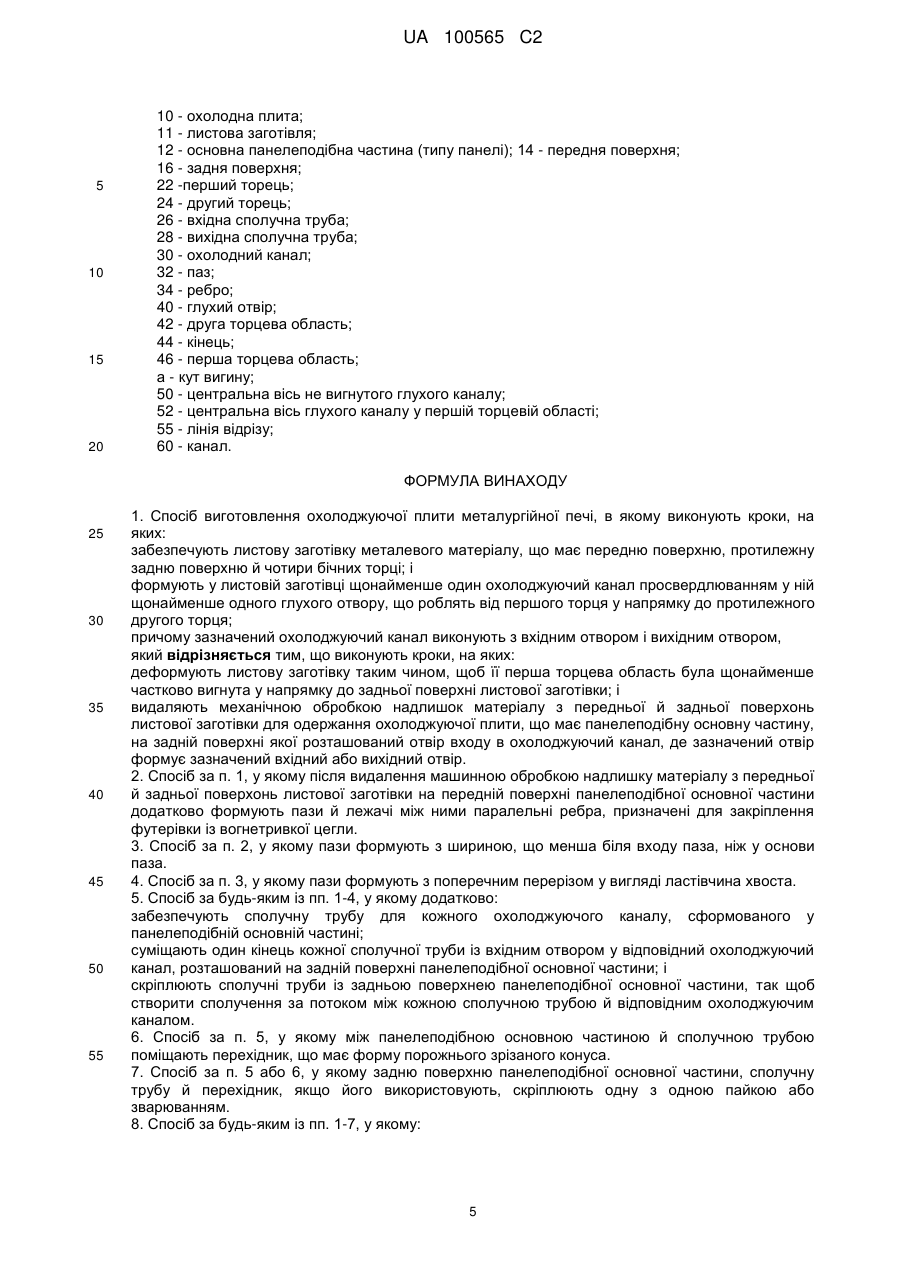

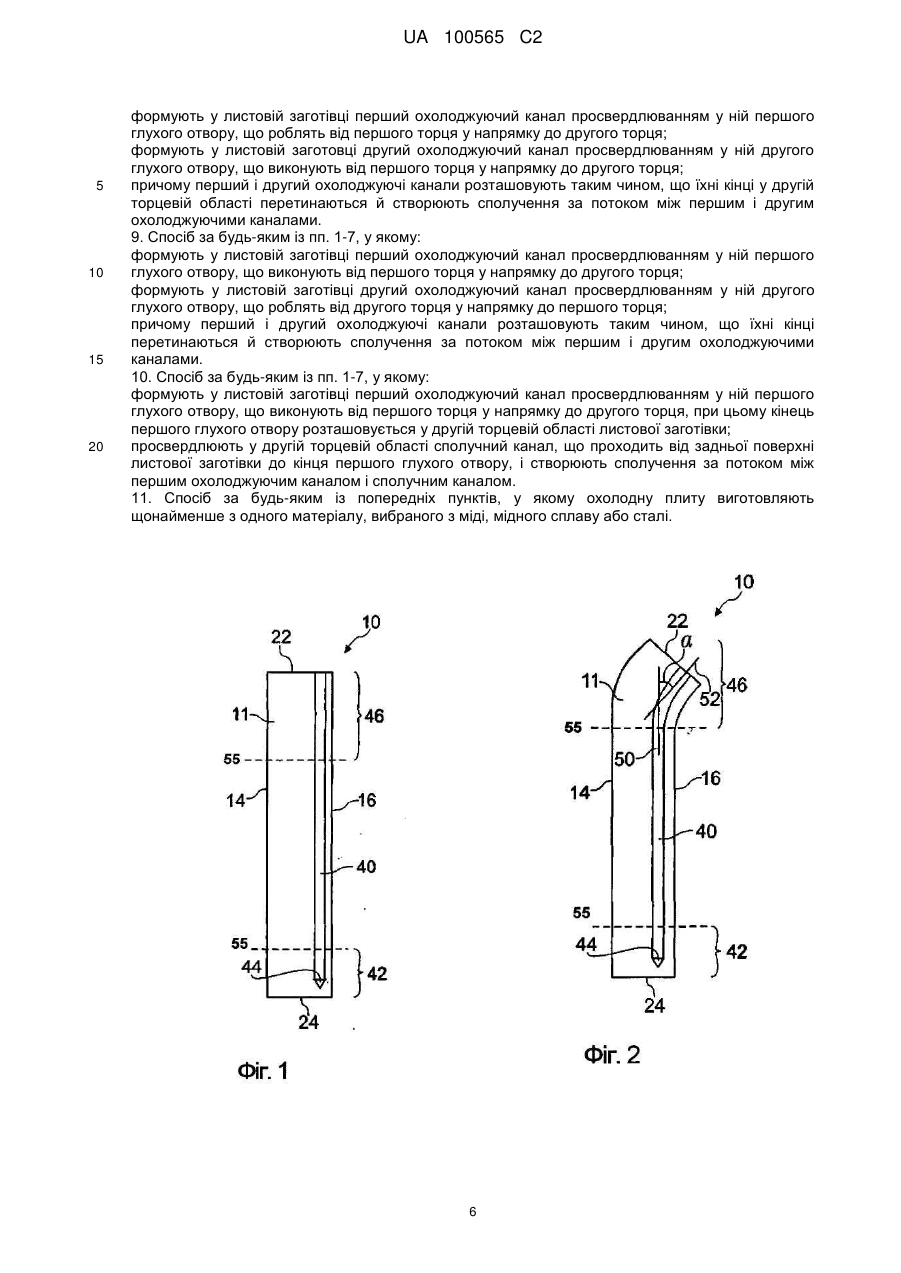

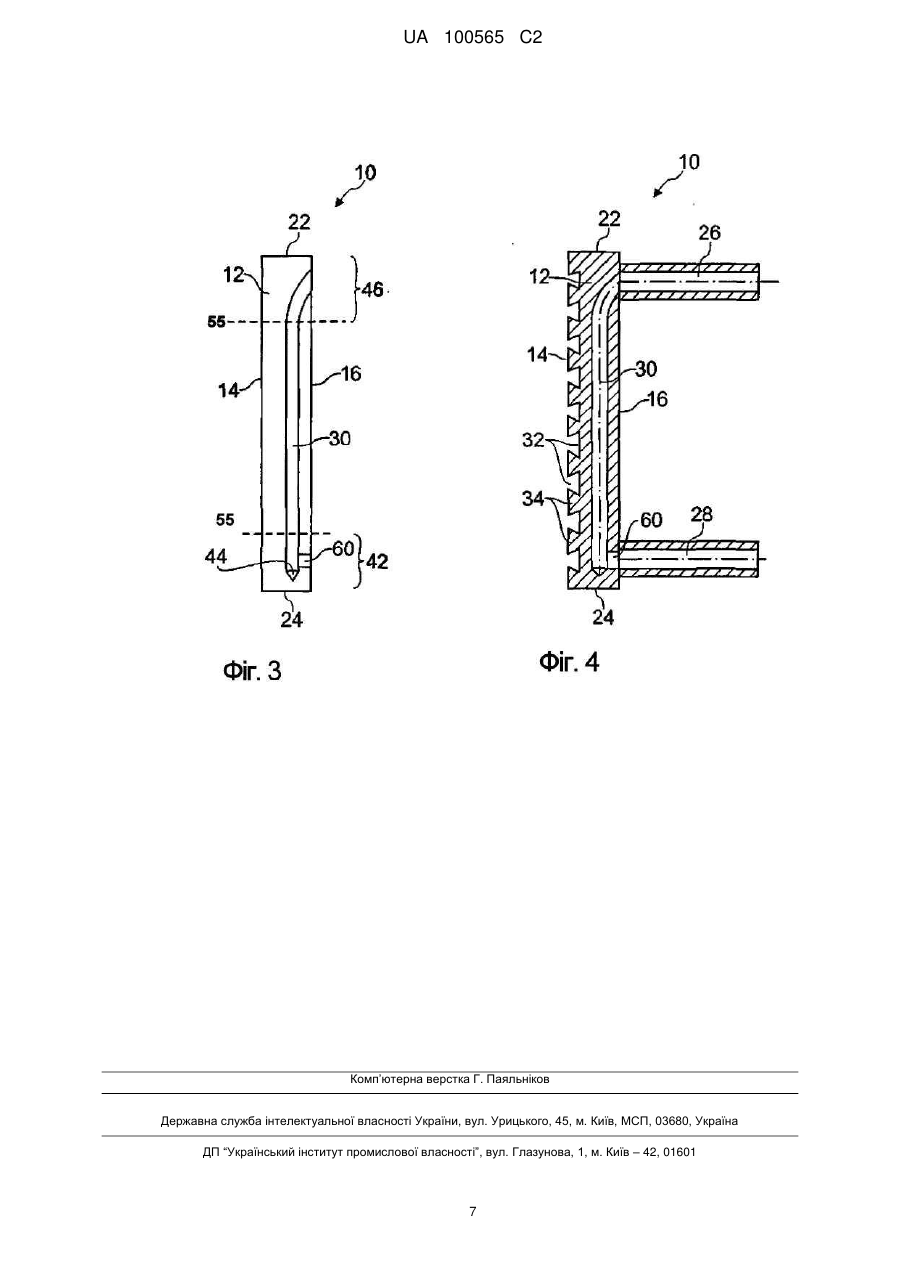

Реферат: У винаході описаний спосіб виготовлення охолоджуючої плити (10) металургійної печі, при виконанні якого забезпечують листову заготовку (11) металевого матеріалу, що має передню поверхню (14), протилежну задню поверхню (16) і чотири бічних торці; і формують у листовій заготовці (11) щонайменше один охолоджуючий канал (30) просвердлюванням у ній щонайменше одного глухого отвору (40), що роблять від першого торця (22) у напрямку до протилежного другого торця (24). Відповідно до важливого аспекту даного винаходу при виконанні способу, крім того, деформують заготівку (11) таким чином, щоб її перша торцева область (46) була щонайменше частково вигнута у напрямку до задньої поверхні (16) листової заготівки; і механічною обробкою видаляють надлишок матеріалу з передньої й задньої поверхонь (14, 16) листової заготівки (11) для одержання охолоджуючої плити (10), що має основну панелеподібну частину (12), на задній поверхні (16) якої розташований отвір входу в охолоджуючий канал (30). UA 100565 C2 (12) UA 100565 C2 UA 100565 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід у загальному відноситься до способу виготовлення охолодної плити металургійної печі. Рівень техніки У попередньому рівні техніки такі охолодні плити, які називаються також холодильником, широко відомі. їх використовують для покриття внутрішньої стінки зовнішнього кожуха металургійної печі, такої як, наприклад, доменна піч або електродугова піч, щоб створити: (1) екран, що охороняє від витоків тепла, між внутрішнім простором печі й зовнішнім кожухом печі; і (2) фіксуючий засіб для закріплення футерівки з вогнетривкої цегли, вогнетривкого торкретованого шару або наросту, утвореного піаром охолоді всередині печі. Спочатку охолодні плити були литими із чавуну із залитими у них охолодними трубами. Як альтернатива чавунним холодильникам були запропоновані холодильники з міді. У цей час більшість охолодних плиг металургійної печі виготовляють з міді, мідного сплаву, а зовсім недавно - зі сталі. Для виготовлення мідних плитових холодильників пропонувалися різні способи. Спочатку робилися спроби відливати мідні холодильники у ливарних виливницях, і формувати внутрішні охолодні канали пісковими стрижнями, що вводяться у ці виливниці. Однак цей спосіб на практиці не довів своєї ефективності, тому що основні частини литих мідних плит часто мали раковини й пористість. що робило надзвичайно негативний вплив на термін служби основної частини плити. Ливарний пісок важко видаляти із каналів, і самі канали часто не мали потрібної форми. Охолодна плита, виготовлена з кутої або катаної мідної листової заготівлі відома з патенту DE 2907511 С2. Охолодні канали являють собою глухі отвори, виконані глибоким свердлінням у катаній мідній листовій заготівлі. Глухі отвори закривають приварюванням заглушок. Потім просвердлюють сполучні канали від задньої поверхні основної частини плити у глухі отвори. Після чого у ці сполучні канали вводять сполучні патрубки для подачі або відводу охолоджувача, і приварюють їх до основної частини холодильника. За рахунок таких охолодних плит уникають вищезгаданих недоліків, властивих литим конструкціям. Зокрема, фактично запобігається утворення раковин і пористості в основній частині плити. Однак представлений спосіб виготовлення вимагає відносно великих витрат, як за трудомісткістю, так і за матеріалоємністю. Крім того, через значні механічні й теплові навантаження, що впливають на плитовий холодильник, різні зварені з'єднання є критичними з погляду герметичності для охолодного середовища. На додаток, тому що канали виконані разом із основною частиною холодильника, існує тільки один рівень поділу між охолоджувачем і внутрішнім простором печі, тобто у випадку утворення тріщини в основній частині холодильника охолоджувач буде витікати. Однак витік охолодного середовища у піч приводить до значного ризику вибуху, та його виникнення потрібно уникати у що б це не стало. Технічна проблема Метою даного винаходу є створення вдосконаленого способу виготовлення охолодної плити металургійної печі, вільного від наведених вище недоліків. Ця мета досягається у способі за п. 1 формули винаходу. Розкриття винаходу Відповідно до даного винаходу запропонований спосіб виготовлення охолодної плити металургійної печі, при виконанні якого забезпечують листову заготівлю металевого матеріалу, що має передню поверхню, протилежну задню поверхню й чотири бічних торці; і формують у листовій заготівлі щонайменше один охолодний канал просвердлюванням у ній щонайменше одного глухого отвору, що роблять від першого торця у напрямку протилежного другого торця. Відповідно до важливого аспекту даного винаходу при виконанні способу, крім того, деформують заготівлю таким чином, щоб її перша торцева область була щонайменше частково вигнута у напрямку до задньої поверхні листової заготівлі; і механічною обробкою видаляють надлишок матеріалу з передньої й задньої поверхонь листової заготівлі для одержання охолодної плити, що має панелеподібну основну частину, на задній поверхні якої розташований отвір входу в охолодний канал. За рахунок вигину листової заготівлі у напрямку задньої поверхні й наступного видалення механічною обробкою надлишку матеріалу з передньої й задньої поверхонь листової заготівлі отвір входу в охолодний канал розташовується на задній поверхні. У порівнянні з відомим у попередньому рівні техніки способом, таким, наприклад, як описаний у патенті DE 2907511 С2, відпадає необхідність у герметизації шляхом приварки заглушки отвору входу в охолодний канал у першому торці. Немає також необхідності у просвердлюванні сполучного каналу між задньою поверхнею й охолодним каналом, щоб досягти останнього у першій торцевій області. Видалення цих кроків процесу знижує як трудовитрати, так і вартість матеріалу. 1 UA 100565 C2 5 10 15 20 25 30 35 40 45 50 55 60 Однак більше важливо те, що відсутність заглушки надає додаткову надійність охолодній плиті. Дійсно, охолодна плита піддається впливу значних механічних і термічних напруг, зокрема, її торцеві області, і заглушка повинна розглядатися як слабке місце. При порушенні звареного шва заглушки не можна більше гарантувати герметичність охолодного каналу для охолодного середовища, і охолоджувач може витікати із охолодного каналу у піч. Такого витоку охолодного середовища у піч потрібно уникати у що б це не стало, тому що він може привести до значного ризику вибуху. Тому що до охолодної плити, виготовленої згідно запропонованому у даному винаході способу, ніяка заглушка не приварена, ризик витоку, пов'язаного з наявністю такої заглушки, усувається. Крім того, охолодна плита, яка виготовлена за запропонованим у даному винаході способом, має більше значну товщину у передній поверхні у першій торцевій області у порівнянні з охолодними плитами, виготовленими за відомими у попередньому рівні техніки способами. Збільшена товщина матеріалу також вносить свій внесок у збільшення терміну служби охолодної плити. Переважно після видалення механічною обробкою надлишку матеріалу з передньої й задньої поверхонь листової заготівлі спосіб включає додатковий крок формування пазів і лежачих між ними множинних паралельних ребер на передній поверхні панелеподібної основної частини, які призначені для закріплення футерівки із вогнетривкої цегли. Для забезпечення гарних фіксуючих властивостей конструкції з множинними паралельними ребрами й пазами на передній поверхні охолодної плити й гарної термічної стабільності охолодної плити пазам переважаю надана форма з шириною, яка менша у входу паза, ніж у його основи. Пази можуть бути виконані, наприклад, з поперечним перерізом у вигляді ластівчина хвоста. Переважно при виконанні способу додатково забезпечують сполучну трубу для кожного охолодного каналу, який сформований у панелеподібній основній частині; суміщають один кінець кожної сполучної труби із вхідним отвором у відповідний охолодний канал, розташованим на задній поверхні панелеподібної основної частини; і скріплюють сполучну трубу зі задньою поверхнею панелеподібної основної частини, так щоб створити сполучення за потоком між кожною сполучною трубою й відповідним охолодним каналом. Між панелеподібною основною частиною й сполучною трубою може бути використаний перехідник, що має форму порожнього усіченого конуса. Менша основа перехідника може мати діаметр, пристосований для зчленування зі сполучною трубою. Розмір більшої основи перехідника підібраний так, щоб перекривати весь отвір охолодного каналу на задній поверхні. Дійсно, через вигин охолодного каналу й наступної механічної обробки задньої поверхні охолодний канал може мати витягнутий вхідний отвір на задній поверхні. Збільшена основа перехідника дозволяє гарантувати відсутність витоків на задній поверхні охолодної плити. Переважно задня поверхня панелеподібної основної частини, сполучна труба й перехідник, якщо його використовують, скріплені одна з одною пайкою або зварюванням. Відповідно до першого варіанта виконання винаходу при виконанні способу формують у листовій заготівлі перший охолодний канал просвердлюванням у ній першого глухого отвору, що роблять від першого торця у напрямку до другого торця; і формують у листовій заготівлі другий охолодний канал просвердлюванням у ній другого глухого отвору, що роблять від першого торця у напрямку до другого торця. Перший і другий охолодні канали розташовують таким чином, що їхні кінці у другій торцевій області перетинаються один з одним і створюють сполучення за потоком між першим й другим охолодними каналами. Перший і другий глухі отвори просвердлюють від першого торця у напрямку до другого торця під кутом один до одного, так щоб їхні кінці перетиналися у другій торцевій області. Тим самим перший і другий охолодні канали у результаті утворюють об'єднаний V-подібний охолодний канал, в якому охолоджувач протікає через один охолодний канал до другої торцевої області й потім через інший охолодний канал - азад до першої торцевої області. Такий Vподібний охолодний канал дає можливість розмістити як вхідну сполучну трубу, так і вихідну сполучну трубу у першій торцевій області. У відповідності з другим варіантом виконання винаходу при виконанні способу формують у листовій заготівлі перший охолодний канал просвердлюванням у ній першого глухого отвору, що роблять від першого торця у напрямку до другого торця; і формують у листовій заготівлі другий охолодний канал просвердлюванням у ній другого глухого отвору, що роблять від другого торця у напрямку до першого торця. Перший і другий охолодні канали розташовують таким чином, що їхні кінці перетинаються один з одним і створюють сполучення за потоком між першим й другим охолодними каналами. Перший і другий глухі отвори просвердлюють від протилежних торців у напрямку до центра листової заготівлі таким чином, щоб їхні кінці перетиналися у центральній області. Тим самим 2 UA 100565 C2 5 10 15 20 25 30 35 40 45 50 55 60 охолодні канали, що вийшли у результаті, утворюють об'єднаний охолодний канал, що проходить від першого торця до другого торця. Це головним чином має значення, коли потрібно виготовити охолодну плиту з особливо значною висотою. Дійсно, глухі отвори можна просвердлити тільки на певну глибину. Якщо довжина охолодного каналу перевищує цю глибину, то головним чином просвердлюють другий глухий отвір із протилежної сторони. У цьому варіанті виконання як першу торцеву область, так і другу торцеву область згинають у напрямку задньої поверхні перед видаленням надлишку матеріалу з листової заготівлі. Тим самим на задній поверхні утворюються два отвори охолодних каналів без необхідності у введенні заглушок у кожного з кінців охолодних каналів. Відповідно до третього варіанта виконання винаходу при виконанні способу формують у листовій заготівлі перший охолодний канал просвердлюванням у ній першого глухого отвору, що роблять від першого торця у напрямку другого торця, при цьому кінець першого глухого отвору розташовується у другій торцевій області листової заготівлі; і у другій торцевій області просвердлюють сполучний канал, що проходить від задньої поверхні листової заготівлі до кінця першого глухого отвору й створюють сполучення за потоком між першим охолодним каналом і сполучним каналом. У першій торцевій області листову заготівлю згинають у напрямку до задньої поверхні, і тим самим формують у задній поверхні отвір входу в охолодний канал. З іншої сторони у другій торцевій області виконують сполучний канал, створюючи другий отвір входу в охолодний канал. Утворення цього другого отвору входу в охолодний канал в основному відповідає прийому, що використовується у відомих з попереднього рівня техніки способах. У даному варіанті виконання передбачене прикріплення вхідної сполучної труби у першій торцевій області й прикріплення вихідної сполучної труби у другій торцевій області. Переважно охолодну плиту виготовляють з щонайменше одного з наступних матеріалів: мідь, мідний сплав або сталь. Короткий опис креслень Далі винахід більше докладно розглянутий з посиланням на прикладені креслення, на яких схематично показано: на фіг. 1 - поперечний переріз листової заготівлі відповідно до першого кроку запропонованого у даному винаході способу виготовлення охолодної плити; на фіг. 2 - поперечний переріз листової заготівлі відповідно до другого кроку; на фіг. З - поперечний переріз листової заготівлі відповідно до третього кроку; і на фіг. 4 - поперечний переріз листової заготівлі відповідно до четвертого кроку. Кращі варіанти здійснення Охолодні плити використовують для покриття внутрішньої стінки зовнішнього кожуха металургійної печі, такої як доменна піч або електродугова піч. Мета використання таких плит полягає у тому, щоб створити: (1) захисний екран для запобігання витоку тепла між внутрішнім простором печі й зовнішнім кожухом печі; і (2) фіксуючий засіб для футерівки із вогнетривкої цегли, вогнетривкого торкретованого шару або наросту, утвореного шаром охолоді всередині печі. Звертаючись до представлених креслень, можна відзначити, що охолодна плита 10 сформована з листової заготівлі 11, що складається, наприклад, з кованого або литого тіла з міді, мідного сплаву або сталі, і перетвореної у панелеподібну основну частину 12. Ця панелеподібна основна частина 12, більше докладно описана з посиланням на фіг. 4, мас передню поверхню 14, що також називається гарячою поверхнею, яка буде повернена у внутрішній простір печі, і задню поверхню 16, що також називається холодною поверхнею, яка буде повернена до внутрішньої поверхні кожуха печі. На фіг. 4 видно, що панелеподібна основна частина 12 у загальному має чотирикутну форм> з парою довгих горців (не показані) і парою з коротких першого й другого торців 22, 24. Найбільше сучасні охолодні плити мають ширину, що лежить у діапазоні від 600 до 1300 мм, і висоту, що лежить у діапазоні від 1000 до 4200 мм. Однак потрібно розуміти, що висота й ширина охолодної пліти може бути пристосована, серед іншого, до особливостей конструкції металургійної печі й до обмежень, що випливають з процесу виробництва. Охолодна плита 10 також містить сполучні труби 26, 28 для проходження охолодного середовища, головним чином води. Ці сполучні труби 26, 28 сполучаються у задньої поверхні панелеподібної основної частини 12 з охолодними каналами 30, сформованими у цій основній частині. Як можна бачити на фіг. 4, ці охолодні канали 30 проходять через панелеподібну основну частину 12 поблизу задньої поверхні 16. Відповідно до запропонованого способу виготовлення, що буде більше докладно описаний далі, такі охолодні канали 30 виконують свердлінням. Кожний охолодний канал 30 звичайно забезпечений відповідною вхідною 3 UA 100565 C2 5 10 15 20 25 30 35 40 45 50 55 60 сполучною трубою 26, через яку у нього надходить охолодне середовище, і (або) вихідною сполучною грубою 28, через яку охолодне середовище виходить з охолодного каналу 30. Звертаючись до фіг. 4, можна помітити, що передня поверхня 14 розділена пазами 32 на множинні паралельні ребра 34. Пази 32, що обмежують з боків множинні паралельні ребра 34, можуть бути вифрезеровані на передній поверхні 13 основної панелеподібної частини 12. Множинні ребра 34 проходять паралельно першому й другому торцям 22, 24 від першого довгого торця (не показаний) до другого довгого торця (не показаний) основної панелеподібної частини 12. Вони перпендикулярні охолодним каналам 30, що проходять в основній панелеподібній частині 12. При установці охолодної панелі 10 у печі пази 32 і множинні паралельні ребра 34 розташовуються горизонтально. Вони утворюють кріпильний засіб для футерівки із вогнетривкої цегли, вогнетривкого торкретованого шару або наросту, утвореного шаром охолоді на передній поверхні 14. Слід зазначити, що, для того щоб забезпечити гарне закріплення футерівки із вогнетривкої цегли, вогнетривкого торкретованого шару або наросту, утвореного шаром охолоді на передній поверхні 14, пази 32 виконані з перерізом у вигляді ластівчина хвоста, тобто внутрішня ширина паза 32 менше ширини у його основи. Переважно середня ширина паралельного ребра 34 менше середньої ширини паза 32. Звичайно величини середньої ширини паза 32 лежать, наприклад, у діапазоні від 40 мм до 100 мм. Звичайно величини середньої ширини паралельного ребра 34 лежать, наприклад, у діапазоні від 20 мм до 40 мм. Висота множинних паралельних ребер 34, що відповідає глибині пазів 32, становить в основному від 20 % до 40 % загальної товщини основної панелеподібної частини 12. Далі більше докладно розглянутий спосіб виготовлення охолодних плит 10 із посиланням на фігури 1-4, на яких представлені охолодні панелі 10 на різних основних кроках способу виготовлення. У першому кроці, показаному на фіг. 1, забезпечують листову заготівлю 11, виконану, наприклад, з литої або кованої основної частини з міді, мідного сплаву або сталі. Така листова заготівля у загальному має чотирикутну форму з передньою поверхнею 14, задньою поверхнею 16, парою довгих торців (не показані) і парою з коротких першого й другого торців 22, 24. Треба помітити, що розміри листової заготівлі перевищують задані розміри основної панелеподібної частини 12. Від першого торця 22 у листовій заготівлі 11 просвердлюють глухий отвір 40, що проходить до другої торцевої області 42. Глухий отвір 40 має кінець 44, що лежить у другій торцевій області 42. У наступному кроці способу, представленому на фіг. 2, листову заготівлю 11 деформують таким чином, щоб перша торцева область 46 була вигнута у напрямку задньої поверхні 16 листової заготівлі 11. Це приводить до відповідного вигину глухого отвору 40. Кут вигину а між центральною віссю 50 не вигнутого глухого отвору 40 і центральною віссю 52 вигнутого глухого отвору 40 у першого торця 22 може становити від 30 до 45 градусів. Це значення кута вигину а не повинно розглядатися як обмеження. Кут вигину може, наприклад, істотно змінюватися залежно від товщини листової заготівлі 11 або діаметра глухого отвору 40. Після деформування листової заготівлі 11 з неї видаляють надлишок матеріалу за лініями відрізу, показаними пунктирними лініями 55 на фіг. 2. У результаті основна панелеподібна частина 12, показана на фіг. З, знову здобуває у загальному прямокутну форму з передньою поверхнею 14, задньою поверхнею 16, парою довгих торців (не показані) і парою з коротких першого й другого торців 22, 24. Охолодний канал 30, утворений глухим отвором 40, виконують в основній панелеподібній частині 12 у загальному паралельно задній поверхні 16. У першій торцевій області 46 охолодний канал 30 згинається й відкривається через задню поверхню 16. Відповідно до одного з варіантів виконання даного винаходу основна панелеподібна частина 12 може бути у другій торцевій області забезпечена каналом 60, що проходить від охолодного каналу 30 до задньої поверхні 16. Після видалення механічною обробкою надлишку матеріалу з листової заготівлі 11 одержана основна панелеподібна частина 12 потім піддається операції фрезерування, в якій на передній поверхні 14 основної панелеподібної частини 12 формують пази 32 і паралельні множинні ребра 34, що проходять між ними. Як роз'яснено вище, ці пази 32 і ребра 34 утворюють фіксуючий засіб для закріплення футерівки із вогнетривкої цегли, вогнетривкого торкретованого шару або наросту, утвореного шаром охолоді всередині печі. Нарешті, зі задньою поверхнею основної панелеподібної частини 12 скріплюють сполучні труби 26, 28. Вхідна сполучна труба 26 сполучається за потоком із устям охолодного каналу 30 у першій торцевій області 46 для подачі охолодного середовища в охолодний канал 30. Вихідна сполучна труба 28 сполучається за потоком із каналом 60 у другій торцевій області 42 для відводу охолодного середовища з охолодного каналу 30. Пояснення посилальних позначень: 4 UA 100565 C2 5 10 15 20 10 - охолодна плита; 11 - листова заготівля; 12 - основна панелеподібна частина (типу панелі); 14 - передня поверхня; 16 - задня поверхня; 22 -перший торець; 24 - другий торець; 26 - вхідна сполучна труба; 28 - вихідна сполучна труба; 30 - охолодний канал; 32 - паз; 34 - ребро; 40 - глухий отвір; 42 - друга торцева область; 44 - кінець; 46 - перша торцева область; а - кут вигину; 50 - центральна вісь не вигнутого глухого каналу; 52 - центральна вісь глухого каналу у першій торцевій області; 55 - лінія відрізу; 60 - канал. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб виготовлення охолоджуючої плити металургійної печі, в якому виконують кроки, на яких: забезпечують листову заготівку металевого матеріалу, що має передню поверхню, протилежну задню поверхню й чотири бічних торці; і формують у листовій заготівці щонайменше один охолоджуючий канал просвердлюванням у ній щонайменше одного глухого отвору, що роблять від першого торця у напрямку до протилежного другого торця; причому зазначений охолоджуючий канал виконують з вхідним отвором і вихідним отвором, який відрізняється тим, що виконують кроки, на яких: деформують листову заготівку таким чином, щоб її перша торцева область була щонайменше частково вигнута у напрямку до задньої поверхні листової заготівки; і видаляють механічною обробкою надлишок матеріалу з передньої й задньої поверхонь листової заготівки для одержання охолоджуючої плити, що має панелеподібну основну частину, на задній поверхні якої розташований отвір входу в охолоджуючий канал, де зазначений отвір формує зазначений вхідний або вихідний отвір. 2. Спосіб за п. 1, у якому після видалення машинною обробкою надлишку матеріалу з передньої й задньої поверхонь листової заготівки на передній поверхні панелеподібної основної частини додатково формують пази й лежачі між ними паралельні ребра, призначені для закріплення футерівки із вогнетривкої цегли. 3. Спосіб за п. 2, у якому пази формують з шириною, що менша біля входу паза, ніж у основи паза. 4. Спосіб за п. 3, у якому пази формують з поперечним перерізом у вигляді ластівчина хвоста. 5. Спосіб за будь-яким із пп. 1-4, у якому додатково: забезпечують сполучну трубу для кожного охолоджуючого каналу, сформованого у панелеподібній основній частині; суміщають один кінець кожної сполучної труби із вхідним отвором у відповідний охолоджуючий канал, розташований на задній поверхні панелеподібної основної частини; і скріплюють сполучні труби із задньою поверхнею панелеподібної основної частини, так щоб створити сполучення за потоком між кожною сполучною трубою й відповідним охолоджуючим каналом. 6. Спосіб за п. 5, у якому між панелеподібною основною частиною й сполучною трубою поміщають перехідник, що має форму порожнього зрізаного конуса. 7. Спосіб за п. 5 або 6, у якому задню поверхню панелеподібної основної частини, сполучну трубу й перехідник, якщо його використовують, скріплюють одну з одною пайкою або зварюванням. 8. Спосіб за будь-яким із пп. 1-7, у якому: 5 UA 100565 C2 5 10 15 20 формують у листовій заготівці перший охолоджуючий канал просвердлюванням у ній першого глухого отвору, що роблять від першого торця у напрямку до другого торця; формують у листовій заготовці другий охолоджуючий канал просвердлюванням у ній другого глухого отвору, що виконують від першого торця у напрямку до другого торця; причому перший і другий охолоджуючі канали розташовують таким чином, що їхні кінці у другій торцевій області перетинаються й створюють сполучення за потоком між першим і другим охолоджуючими каналами. 9. Спосіб за будь-яким із пп. 1-7, у якому: формують у листовій заготівці перший охолоджуючий канал просвердлюванням у ній першого глухого отвору, що виконують від першого торця у напрямку до другого торця; формують у листовій заготівці другий охолоджуючий канал просвердлюванням у ній другого глухого отвору, що роблять від другого торця у напрямку до першого торця; причому перший і другий охолоджуючі канали розташовують таким чином, що їхні кінці перетинаються й створюють сполучення за потоком між першим і другим охолоджуючими каналами. 10. Спосіб за будь-яким із пп. 1-7, у якому: формують у листовій заготівці перший охолоджуючий канал просвердлюванням у ній першого глухого отвору, що виконують від першого торця у напрямку до другого торця, при цьому кінець першого глухого отвору розташовується у другій торцевій області листової заготівки; просвердлюють у другій торцевій області сполучний канал, що проходить від задньої поверхні листової заготівки до кінця першого глухого отвору, і створюють сполучення за потоком між першим охолоджуючим каналом і сполучним каналом. 11. Спосіб за будь-яким із попередніх пунктів, у якому охолодну плиту виготовляють щонайменше з одного матеріалу, вибраного з міді, мідного сплаву або сталі. 6 UA 100565 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing a cooling plate for metallurgical furnace

Автори англійськоюMaggioli, Nicolas, Mousel, Nicolas, Pleimelding, Claude

Назва патенту російськоюСпособ изготовления охлаждающей плиты металлургической печи

Автори російськоюМагжьоли Николя, Музель Николя, Племельдинг Клод

МПК / Мітки

Мітки: металургійної, печі, виготовлення, охолоджуючої, плити, спосіб

Код посилання

<a href="https://ua.patents.su/9-100565-sposib-vigotovlennya-okholodzhuyucho-pliti-metalurgijjno-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення охолоджуючої плити металургійної печі</a>

Попередній патент: Система і спосіб внутрішньосмугового модему для передач даних по цифрових бездротових мережах зв’язку

Наступний патент: Збільшення пропускної здатності в бездротовому зв’язку

Випадковий патент: N'-[2-(5,7-диметил-2-оксо-тіазоло[4,5-b]піридин-3-іл)-ацетил]-ацетатної кислоти гідразид, що проявляє антиоксидантну дію