Технологічна лінія для отримання теплоносія

Формула / Реферат

Технологічна лінія для отримання теплоносія, що містить встановлені в технологічній послідовності турбогенератор, камеру згоряння, диспергатор, циклон з накопичувальною ємністю для твердих відходів великої фракції, газовий теплообмінник для підігріву очищеного газу і барботажний перетворювач енергії парогазової суміші в теплоносій, який відрізняється тим, що містить змішувач водовугільного пилоподібного палива з водорозчинним засобом, який запобігає замерзанню, пристрій розділення суміші на рідку фазу і вугільний кек, змішувач приготування водовугільної суміші з кеку, причому барботажний перетворювач енергії парогазової суміші в теплоносій складається з корпусу, розділеного перегородкою з технологічними отворами на верхню і нижню камери, теплообмінника, розміщеного в верхній камері згаданого корпусу, яка сполучена через регульовану арматуру з патрубком введення текучого середовища для барботування, нижня камера сполучена з виходом циклону під попередньо очищену парогазову суміш, теплообмінник виконаний у вигляді сполучених між собою вертикальних порожнистих панелей, які розміщені на перегородці з чергуванням вертикальних порожнистих панелей, які спираються на неї і вертикальних порожнистих панелей, розміщених із залишенням технологічного зазору щодо згаданої перегородки, а верхня кромка панелей, що розміщені із залишенням технологічного зазору відносно перегородки, вище на фіксовану величину, ніж верхня кромка панелей, які спираються на перегородку, вхід теплообмінника виконаний в нижній його частині і сполучений з підведенням вихідного текучого середовища теплоносія через регульовану арматуру, вивід теплообмінника повідомлений з його порожниною через регульовану арматуру і розміщений в його верхній частині, вивід під відходи у вигляді водної суспензії розміщений на рівні технологічних зазорів, вивід очищеного газу з верхньої частини корпусу сполучений через регульовану арматуру з входом газового теплообмінника, а диспергатор виконаний у вигляді відцентрової форсунки, розміщений на виході камери згоряння, накопичувальна ємність під тверді відходи великої фракції сполучена через регульовану арматуру з виводом відходів у вигляді водної суспензії і з виходом пристрою з розділення водовугільного пилоподібного палива на рідку фазу, яка містить засоби, що запобігають замерзанню, і кек.

Текст

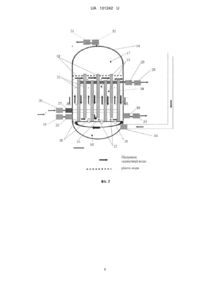

Реферат: Технологічна лінія для отримання теплоносія містить встановлені в технологічній послідовності турбогенератор, камеру згоряння, диспергатор, циклон з накопичувальною ємністю, газовий теплообмінник і барботажний перетворювач енергії парогазової суміші в теплоносій. Лінія містить змішувач водовугільного пилоподібного палива з водорозчинним засобом, пристрій розділення суміші на рідку фазу і вугільний кек, змішувач приготування водовугільної суміші з кеку. Барботажний перетворювач енергії парогазової суміші в теплоносій складається з корпусу, розділеного перегородкою з технологічними отворами на верхню і нижню камери, теплообмінника розміщеного в верхній камері згаданого корпусу, яка сполучена через регульовану арматуру з патрубком введення текучого середовища для барботування. UA 101242 U (12) UA 101242 U UA 101242 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до теплоенергетики і може бути використана при отриманні теплоносія для автономного теплопостачання виробничих і комунально-побутових споживачів тепла. Відомий пристрій отримання парогазової суміші за патентом RU 2098720 С1, МПК 6 F24D 1/00, F24H 1/28, дата пріоритету: 09.08.1995 р., дата публікації: 10.12.1997 р., що містить встановлені в технологічній послідовності камеру згоряння, диспергатор і теплообмінник. На відміну від заявленої корисної моделі в зазначеному пристрої для отримання парогазової суміші, система нагріву води виконана у вигляді вертикальних труб, рівномірно розташованих по внутрішній поверхні топкової камери, і сполучених з нижнім і верхнім колекторами, причому засоби для розпиленості води встановлені у верхньому колекторі і зорієнтовані по ходу руху потоку димових газів. При використовуванні пристрою для отримання парогазової суміші в цілях теплопостачання виробничих і побутових споживачів воно забезпечується теплообмінникомконденсатором, куди за допомогою димососу прямує парогазова суміш, і де відбувається нагрів мережної води. Недоліком приведеного пристрою отримання парогазової суміші є металоємність, порівняно низький коефіцієнт корисного використовування енергії конденсації парогазової суміші. Він призначений для роботи на вуглеводневому паливі. В зв'язку з цим він не знайшов широкого застосування. Найближчим аналогом заявленої технологічної лінії за сукупністю ознак і очікуваним технічним результатом є теплогенератор за патентом RU 2198350С2, МПК 7 F24D 1/00, F24D 5/10, дата пріоритету: 24.08.2000 р., дата публікації: 10.02.2003 р., що містить встановлені в технологічній послідовності турбогенератор, камеру згоряння, диспергатор, циклон з накопичувальною місткістю для твердих відходів крупної фракції, газовий теплообмінник для підігріву очищеного газу, і барботажний перетворювач енергії парогазової суміші в теплоносій. На відміну від заявленої корисної моделі в зазначеному теплогенераторі продукти горіння будь-якого виду палива, що подається пристосуванням або у ручну, надходять в парогазову порожнину, де виконаний пристрій для їх очищення, змішення з парами рідини і пониження температури до необхідного споживача значення у вигляді ряду камер, утворених встановленими по ширині парогазової камери вгорі верхніми, знизу нижніми направляючими перегородками, в яких парогазова суміш міняє свій напрям, швидкість, тиск і контактує з рідиною необхідною для очищення і пониження температури, а потім газоходом через запорнорегулюючий пристрій сполучений з теплообмінником автономної системи теплопостачання. При цьому зола віддаляється продуванням з донної частини парогазової камери, а утилізатор відхідних газів виконаний у вигляді промивача парогазової суміші живильною рідиною, що подається в димар після споживача, яка потім разом з конденсатом від споживача підживлює парогазову камеру. Недоліком приведеного теплогенератора є складність конструктивного рішення, металоємність, порівняно низький коефіцієнт корисного використовування енергії парогазової суміші, не технологічність і трудоємність рішень по забезпеченню паливом і видаленню рідких золовмісних відходів при негативних температурах повітря в зимовий час, що обумовлює простої теплогенератора. В основу корисної моделі поставлена задача удосконалити технологічну лінію для отримання теплоносія шляхом зміни конструктивного рішення окремих елементів конструкції і нового взаємозв'язку між ними, забезпечити значно більшу площу поверхні теплопередачі, густину газу, і за рахунок цього спростити технологічну лінію, зменшити металоємність, підвищити ККД, виключити простої технологічної лінії в зимовий час, викликані властивостями пилоподібних водовмісних початкових компонентів і відходів схильних до змерзання. Поставлена задача вирішується тим, що технологічна лінія для отримання теплоносія містить встановлені в технологічній послідовності, турбогенератор, камеру згоряння, диспергатор, циклон з накопичувальною ємністю для твердих відходів великої фракції, газовий теплообмінник для підігріву очищеного газу і барботажний перетворювач енергії парогазової суміші в теплоносій, згідно з корисною моделлю, технологічна лінія містить змішувач водовугільного пилоподібного палива з водорозчинним засобом, який запобігає змерзанню, пристрій розділення суміші на рідку фазу і вугільний кек, змішувач приготування водовугільної суміші з кеку, при цьому барботажний перетворювач енергії парогазової суміші в теплоносій складається з корпусу, розділеного перегородкою з технологічними отворами на верхню і нижню камери, теплообмінника, розміщеного в верхній камері згаданого корпусу, яка сполучена через регульовану арматуру з патрубком введення текучого середовища для барботування, нижня камера сполучена з виходом циклону під попередньо очищену парогазову суміш, теплообмінник виконаний у вигляді сполучених між собою вертикальних порожнистих панелей, 1 UA 101242 U 5 10 15 20 25 30 35 40 45 50 55 60 які розміщені на перегородці з чергуванням вертикальних порожнистих панелей, які спираються на неї і вертикальних порожнистих панелей, розміщених із залишенням технологічного зазору щодо згаданої перегородки, а верхня кромка панелей, що розміщені із залишенням технологічного зазору відносно перегородки, вище на фіксовану величину, ніж верхня кромка панелей, які спираються на перегородку, вхід теплообмінника виконаний в нижній його частині і сполучений з підведенням вихідного текучого середовища теплоносія через регульовану арматуру, вивід теплообмінника повідомлений з його порожниною через регульовану арматуру і розміщений в його верхній частині, вивід під відходи у вигляді водної суспензії розміщений на рівні технологічних зазорів, вивід очищеного газу з верхньої частини корпусу, сполучений через регульовану арматуру з входом газового теплообмінника, а диспергатор виконаний у вигляді відцентрової форсунки, розміщений на виході камери згоряння, накопичувальна ємність під тверді відходи великої фракції сполучена через регульовану арматуру з виводом відходів у вигляді водної суспензії і з виходом пристрою з розділення водовугільного пилоподібного палива на рідку фазу, яка містить засоби, що запобігають змерзанню, і кек. Суть технологічної лінії пояснюється кресленнями, де на: фіг. 1 - схема технологічної лінії для отримання теплоносія; фіг. 2 - загальний вид барботажного перетворювача енергії парогазової суміші в теплоносій; фіг. 3 - загальний вид барботажного перетворювача енергії парогазової суміші в теплоносій в перерізі по А-А. Технологічна лінія для отримання теплоносія містить встановлені в технологічній послідовності змішувач водовугільного пилоподібного палива з водорозчинним засобом, запобігаючим змерзанню 1, пристрій розділення суміші на рідку фазу і вугільний кек 2, змішувач приготування водовугільної суміші з вугільного кека 3, турбогенератор 4 має генератор-двигун 5, компресор 6 і турбіну 7, камеру згоряння 8, диспергатор 9, циклон 10 з накопичувальною ємністю для твердих відходів крупної фракції 11, газовий теплообмінник для підігріву очищеної парогазової суміші 12 і барботажний перетворювач енергії парогазової суміші в теплоносій 13. При цьому барботажний перетворювач енергії парогазової суміші в теплоносій 13 складається з корпусу 14, розділеного перегородкою 15, з рядами технологічних отворів 16, на верхню 17 і нижню 18 камери теплообмінника 19, розміщеного у верхній камері 17 згаданого корпусу 14, яка сполучена з патрубком 20 введення плинного середовища для барботування. Нижня камера 18 повідомлена з виходом циклону 10 під попередньо очищену парогазову суміш. Теплообмінник 19 виконаний у вигляді сполучених між собою вертикальних порожнистих панелей 21, які розміщені на перегородці 15 з чергуванням вертикальних порожнистих панелей 21, що спираються на неї, і вертикальних порожнистих панелей 21, розміщених із залишенням технологічного зазору 22 відносно згаданої перегородки 15, при цьому верхня кромка панелей 21, що розміщені із залишенням технологічного зазору 22 відносно згаданої перегородки 15, вище на фіксовану величину, ніж верхня кромка панелей 21, які спираються на перегородку 15. Вертикальні порожнисті панелі 21 розміщені одна щодо одної із залишенням між ними міжпанельного проміжку 23, який виконує функцію каналу для циркуляції барботажної води у верхній камері 17 барботажного перетворювача енергії парогазової суміші в теплоносій 13. Перший ряд технологічних отворів 16 в перегородці 15 виконаний між корпусом 14 барботажного перетворювача енергії парогазової суміші 13 в теплоносій з боку патрубка 20 введення плинного середовища, зокрема води, для барботування у верхню його камеру 17, і панеллю 21 теплообмінника 19, що спирається на перегородку 15. Решта рядів технологічних отворів 16 в перегородці 15 розміщені через дві вертикальні порожнисті панелі 21 теплообмінника 19. Загальна кількість панелей непарна. Таким чином, канал між панеллю і стінкою корпусу 14 з боку патрубка виводу відходів у вигляді водної суспензії 24 не має рядів технологічних отворів 16 і сполучений з міжпанельним проміжком 23, між панеллю і корпусом 14 барботажного перетворювача з боку патрубка 20 за допомогою сполучного трубопроводу 25. Ввід 26 теплообмінника 19 виконаний в нижній його частині і сполучений з підведенням початкового плинного середовища теплоносія через регульовану арматуру 27. Вивід 28 теплообмінника 19 сполучений з його з порожниною через регульовану арматуру 29 і розміщений в його верхній частині. Вивід 24 під відходи у вигляді водної суспензії розміщений на рівні технологічних зазорів 22 протилежно патрубка 20 вводу плинного середовища для барботування і обладнаний регульованою арматурою 30. Вивід 31 очищеного газу через регульовану арматуру 32 з верхньої частини корпусу 14, повідомлений з входом газового теплообмінника 12. Патрубок 20 вводу плинного середовища, зокрема води, для барботування обладнаний регульованою арматурою 33. Диспергатор 9 виконаний у вигляді відцентрової форсунки, розміщений на виході камери згоряння 8. Накопичувальна ємність під тверді відходи крупної фракції 11 сполучена з виводом 24 під відходи у вигляді водної суспензії і з виходом 2 UA 101242 U 5 10 15 20 25 30 35 40 45 50 55 пристрою розділення суміші на рідку фазу і вугільний кек 3. Вихід газового теплообмінника 12 сполучений з патрубком входу 34 в барботажний перетворювач енергії парогазової суміші в теплоносій 13. Технологічна лінія для отримання теплоносія працює наступним чином. Перед доставкою до складу водовугільного пилоподібного палива в змішувачі 1 вводять засоби по попередженню змерзання, а перед подачею в камеру згоряння 8 за допомогою пристрою розділення суміші на рідку фазу і вугільний кек 2, із суміші водовугільного пилоподібного палива з згаданим засобом виділяють рідку фазу до отримання вугільного кека, який потім змішують з водою до певної концентрації в змішувачі 3 для подачі в камеру згоряння 8 спільно з повітрям, стисненим в компресорі 6 турбогенератора 4. В результаті згоряння палива утворюється високотемпературна газова суміш, яка складається в основному з продуктів згоряння горючої частини вугільного пилу, золи, водяної пари. Далі включають в роботу диспергатор 9 і в камеру згоряння 8, безпосередньо в гарячу газову суміш через відцентрову форсунку вводять дисперговану воду. Кількість диспергованої води подають до досягнення в утвореній парогазовій суміші температури не менше 500 °C. Утворену парогазову суміш з температурою не менше 500 °C подають у циклон 10, в якому відбувається попереднє очищення парогазової суміші, шляхом уловлювання з продуктів згоряння твердих відходів крупної фракції. Уловлені тверді продукти згоряння під дією сили тяжкості опускаються в накопичувальну ємність 11. З виходу циклону 10 попередньо очищену парогазову суміш подають на вхід газового теплообмінника 12, де її доводять до температури 250-400 °C і через патрубок введення 34 її подають в нижню камеру 18 барботажного перетворювача парогазової енергії в теплоносій 13. Через технологічні отвори 16 в перегородці 15 парогазова суміш з нижньої камери 18 з температурою 250-400 °C і тиском не менше 3 атмосфери надходить у верхню камеру 17 барботажного перетворювача енергії парогазової суміші в теплоносій 13, в якій постійно підтримують заданий рівень води, що в неї подається. При пропусканні парогазової суміші через воду під тиском виникає процес барботування, в результаті якого пухирці газу очищаються від пилу, тобто від відходів продуктів згоряння дрібної фракції і деяких газоподібних речовин, охолоджуються, пара конденсується, а теплова енергія передається воді. За допомогою регульованої арматури 32 на патрубку виводу очищеного газу 31 різницю в тиску між верхньою 17 і нижньої 18 камерами підтримують на заданому рівні, при якому виключається процес піноутворення. Одночасно у верхній камері 17 здійснюється процес передачі теплової енергії нагрітої води через теплообмінник 19 у барботажному перетворювачі парогазової суміші в теплоносії 13, початковому плинному середовищу теплоносія, зокрема воді. Рівень води у верхній камері 17 корпусу 14 барботажного перетворювача парогазової суміші в теплоносії 13 підтримують за допомогою регульованої арматури 33 і 30 на патрубках введення води 20 в згадану верхню камеру і виводу 24 відходів у вигляді водної суспензії. В даному випадку рівень води, який обумовлює оптимальний режим інтенсивного процесу барботування з одночасним очищенням парогазовової суміші, встановлений не вище за верхню кромку вертикальних панелей 21, розміщених з складанням зазору 22 над перегородкою 15 і не нижчий за верхню кромку вертикальних панелей 21, що спираються на перегородку 15. При даному режимі вода захоплюється пухирцями газу, нагрівається, потім потрапляє в міжпанельні проміжки 23, опускається вниз, охолоджуючись і проходячи через технологічний зазор 22, знову захоплюється вгору пухирцями газу, а перетікання води з міжпанельного проміжку 23, утвореного стінкою корпусу 14 і панеллю 21 з боку патрубка виводу відходів 24 до міжпанельного проміжку 23, утвореного стінкою корпусу 14 і панеллю 21 з боку патрубка введення води 20, забезпечується трубопроводом 25. Завдяки даній циркуляції забезпечується високий коефіцієнт теплопередачі (вода - сумарна площа поверхонь вертикальних панелей теплообмінника). За допомогою регульованої арматури 26 і 28 на вході 27 та виході 29 початкове плинне середовище теплоносія подають в теплообмінник 19 в кількості, необхідній і достатній для досягнення її нагріву до заданої температури і отримання теплоносія. Наприклад, для отримання температури теплоносія 120-150 °C, яка звичайно використовується в системах теплопостачання, необхідно підтримувати тиск в барботажному перетворювачі парогазової суміші в теплоносій 13 близько 10 атмосфер. Частину утвореної забрудненої водної суспензії з барботажного перетворювача парогазової суміші в теплоносій 13 через патрубок 24 направляють в початок технологічної лінії на диспергатор 9, а частину в накопичувальну ємність 11 циклону, де вона змішується з твердими відходами крупної фракції і рідкою фазою, виділеною з суміші водовугільного пилоподібного 3 UA 101242 U 5 10 палива із засобом, запобігаючим замерзанню, і утворює суспензію із зниженою температурою замерзання, яка надалі прямує на утилізацію. Очищений охолоджений газ, що має значний тиск, через патрубок виводу 31 направляють на вхід газового теплообмінника 12 для нагріву до максимально можливої температури (500550 °C) і далі в турбіну 7 турбогенератора 4 для перетворення його залишкової енергії в механічну, що використовується для приводу компресора 6, а недостачу (надлишок) механічної енергії компенсують за допомогою генератора-двигуна 5. Також дана технологічна лінія або її окремі елементи можуть бути використані як резервне джерело електроенергії, яке працює на вуглеводневому паливі, або як тепловий насос - при подачі стислого в компресорі 6 повітря безпосередньо в барботажний перетворювач парогазової суміші в теплоносій 13 у разі наявності недорогої електроенергії. Відходи у вигляді водної суспензії з барботажного перетворювача парогазової суміші в теплоносій 13 можуть бути використані для приготування водовугільної суміші для подальшого використовування в технологічній лінії. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 40 Технологічна лінія для отримання теплоносія, що містить встановлені в технологічній послідовності турбогенератор, камеру згоряння, диспергатор, циклон з накопичувальною ємністю для твердих відходів великої фракції, газовий теплообмінник для підігріву очищеного газу і барботажний перетворювач енергії парогазової суміші в теплоносій, який відрізняється тим, що містить змішувач водовугільного пилоподібного палива з водорозчинним засобом, який запобігає замерзанню, пристрій розділення суміші на рідку фазу і вугільний кек, змішувач приготування водовугільної суміші з кеку, причому барботажний перетворювач енергії парогазової суміші в теплоносій складається з корпусу, розділеного перегородкою з технологічними отворами на верхню і нижню камери, теплообмінника, розміщеного в верхній камері згаданого корпусу, яка сполучена через регульовану арматуру з патрубком введення текучого середовища для барботування, нижня камера сполучена з виходом циклону під попередньо очищену парогазову суміш, теплообмінник виконаний у вигляді сполучених між собою вертикальних порожнистих панелей, які розміщені на перегородці з чергуванням вертикальних порожнистих панелей, які спираються на неї і вертикальних порожнистих панелей, розміщених із залишенням технологічного зазору щодо згаданої перегородки, а верхня кромка панелей, що розміщені із залишенням технологічного зазору відносно перегородки, вище на фіксовану величину, ніж верхня кромка панелей, які спираються на перегородку, вхід теплообмінника виконаний в нижній його частині і сполучений з підведенням вихідного текучого середовища теплоносія через регульовану арматуру, вивід теплообмінника повідомлений з його порожниною через регульовану арматуру і розміщений в його верхній частині, вивід під відходи у вигляді водної суспензії розміщений на рівні технологічних зазорів, вивід очищеного газу з верхньої частини корпусу сполучений через регульовану арматуру з входом газового теплообмінника, а диспергатор виконаний у вигляді відцентрової форсунки, розміщений на виході камери згоряння, накопичувальна ємність під тверді відходи великої фракції сполучена через регульовану арматуру з виводом відходів у вигляді водної суспензії і з виходом пристрою з розділення водовугільного пилоподібного палива на рідку фазу, яка містить засоби, що запобігають замерзанню, і кек. 4 UA 101242 U 5 UA 101242 U 6 UA 101242 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: лінія, технологічна, отримання, теплоносія

Код посилання

<a href="https://ua.patents.su/9-101242-tekhnologichna-liniya-dlya-otrimannya-teplonosiya.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія для отримання теплоносія</a>

Попередній патент: Віброізолююча опора

Наступний патент: Фітоблок із тесла-активатором води aqua-t-synergy-14ua

Випадковий патент: Робочий орган землерийної машини