Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси

Номер патенту: 103400

Опубліковано: 10.10.2013

Автори: Савченко Костянтин Кирилович, Наумов Микола Іванович, Дядюшко Віктор Романович, Васильченко Микола Миколайович, Піскунов Микола Володимирович, Заярнюк Віталій Андрійович, Кірєєв Юрій Миколайович

Формула / Реферат

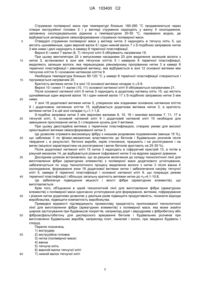

Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси, що включає розташовані по ходу технологічного процесу екструдер (1), екструзійну головку (2) для формування нитки (3) з полімерної маси, що має задану форму поперечного перерізу, ванну (4) охолодження нитки (3) з охолоджувальною рідиною, тягнучу кліть (5), що містить щонайменше один верхній валок (6) і один нижній валок (7) з S-подібною заправкою нитки (3) між ними, камеру (8) термічної пластифікації нитки (3), основну натяжну кліть (9), що містить щонайменше один верхній валок (10) і один нижній валок (11) з S-подібною заправкою нитки (3) між ними, зону (12) основної витяжки нитки (3), утворену між згаданими тягнучою кліттю (5) і основною натяжною кліттю (9), гофруючий пристрій (13) і ріжучий механізм (14) для різання нитки (3) на мірні відрізки - фібру (арматурні елементи), яка відрізняється тим, що вона включає додаткову натяжну кліть (15), що містить щонайменше один верхній валок (16) і один нижній валок (17) з S-подібною заправкою нитки (3) між ними, встановлену після основної натяжної кліті (9), зону (18) додаткової витяжки нитки (3), утворену між згаданими основною натяжною кліттю (9) і додатковою натяжною кліттю (15), нагрівачі (19) для обігріву тягнучої кліті (5), нагрівачі (20) для обігріву камери (8) термічної пластифікації, нагрівачі (21) для обігріву основної натяжної кліті (9), а також вентилятори (22) з випускними насадками (23) для видалення залишків вологи з нитки (3), встановлені в зоні між тягнучою кліттю (5) і камерою (8) термічної пластифікації.

Текст

Реферат: Винахід належить до пристроїв для виготовлення фібри (арматурних елементів) з полімерної маси, і призначеної для дисперсного армування бетонів і будівельних розчинів при виготовленні будівельних виробів, наприклад плит, панелей і колон, при зведенні будівель і споруд, а також при будівництві покриттів, наприклад доріг і аеродромів з фібробетону або фіброасфальтобетону. Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси включає розташовані по ходу технологічного процесу екструдер (1), екструзійну головку (2) для формування нитки (3) з полімерної маси, що має задану форму поперечного перерізу, ванну (4) охолодження нитки (3) з охолоджувальною рідиною, тягнучу кліть (5), що містить щонайменше один верхній валок (6) і один нижній валок (7) з S-подібною заправкою нитки (3) між ними, камеру (8) термічної пластифікації нитки (3), основну натяжну кліть (9), що містить щонайменше один верхній валок (10) і один нижній валок (11) з S-подібною заправкою нитки (3) між ними, UA 103400 C2 (12) UA 103400 C2 зону (12) основної витяжки нитки (3), утворену між згаданими тягнучою кліттю (5) і основною натяжною кліттю (9), гофруючий пристрій (13) і ріжучий механізм (14) для різання нитки (3) на мірні відрізки - фібру (арматурні елементи). Згідно з винаходом, лінія включає додаткову натяжну кліть (15), що містить щонайменше один верхній валок (16) і один нижній валок (17) з S-подібною заправкою нитки (3) між ними, встановлену після основної натяжної кліті (9), зону (18) додаткової витяжки нитки (3), утворену між згаданими основною натяжною кліттю (9) і додатковою натяжною кліттю (15), нагрівачі (19) для обігріву тягнучої кліті (5), нагрівачі (20) для обігріву камери (8) термічної пластифікації, нагрівачі (21) для обігріву основної натяжної кліті (9), а також вентилятори (22) з випускними насадками (23) для видалення залишків вологи з нитки (3), встановлені в зоні між тягнучою кліттю (5) і камерою (8) термічної пластифікації. 1 н. п. ф-ли. 1 іл. UA 103400 C2 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до пристроїв для виготовлення фібри (арматурних елементів) з полімерної маси, і призначеної для дисперсного армування бетонів і будівельних розчинів при виготовленні будівельних виробів, наприклад плит, панелей і колон, при зведенні будівель і споруд, а також при будівництві покриттів, наприклад доріг і аеродромів з фібробетону або фіброасфальтобетону. З рівня техніки відома найбільш близька до технічного рішення, що заявляється, за призначенням, кількістю загальних ознак і технічним результатом, що досягається, технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси, що включає розташовані по ходу технологічного процесу екструдер, екструзійну головку для формування нитки з полімерної маси, що має задану форму поперечного перерізу, ванну охолодження нитки з охолоджувальною рідиною, тягнучу кліть, що містить щонайменше один верхній валок і один нижній валок з S-подібною заправкою нитки між ними, камеру термічної пластифікації нитки, основну натяжну кліть, що містить щонайменше один верхній валок і один нижній валок з S-подібною заправкою нитки між ними, зону основної витяжки нитки, утворену між згаданими тягнучою кліттю, і основною натяжною кліттю, гофруючий пристрій і ріжучий механізм для різання нитки на мірні відрізки - фібру (арматурні елементи) [«Линия по производству фибры из пластических масс» RU2415975 (С1) (Пшеничников С.А., RU; Макаров Н.В., RU); D01D 5/08; D01D 5/098; 10.04.2011; найбільш близький аналог - прототип] [1]. Недоліком відомої лінії [1] є те, що вона включає неоптимальний склад технологічного устаткування, внаслідок чого фібра (арматурні елементи), що виготовляються в ній з полімерної маси, не має високі міцнісні характеристики, що суттєво знижує її якість. Пояснюється це тим, що в зоні основної витяжки нитки, утвореної між тягнучою кліттю, і основною натяжною кліттю, не досягається максимальна витяжка нитки, що не дозволяє отримати нитку з низьким розривним подовженням. При армуванні бетонів і будівельних розчинів цей чинник не дозволяє набути високих фізико-механічних властивостей бетонів і виготовлених з них будівельних виробів. У зв'язку з тим, що тягнуча кліть, камера термічної пластифікації і основна натяжна кліть, утворюючі зону основної витяжки, не мають засобів нагріву, в результаті гаряча нитка, взаємодіюча з холодною атмосферою і холодними валками тягнучої кліті і основної натяжної кліті, швидко охолоджується, що знижує кратність витяжки і міцність нитки. Крім того, після ванни охолодження на нитці залишаються залишки вологи, яка потрапляє разом з ниткою в камеру термічної пластифікації, що знижує ефективність процесу пластифікації полімерної маси нитки. У основу корисної моделі поставлена задача шляхом включення до складу технологічної лінії для виготовлення фібри (арматурних елементів) з полімерної маси додаткового устаткування, забезпечити по ходу технологічного процесу видалення вологи з нитки після ванни охолодження, сформувати зону додаткової витяжки нитки і забезпечити нагрівання тягнучої кліті, камери термічної пластифікації і основної натяжної кліті, що поліпшить режим термічної пластифікації і збільшить кратність витяжки нитки. Технічний результат, який досягається при рішенні поставленої задачі і використанні вдосконаленої технологічної лінії для виготовлення фібри (арматурних елементів) з полімерної маси, полягає в підвищенні міцності і якості фібри, що виготовляється. Поставлена задача вирішується, а технічний результат досягається тим, що технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси, що включає розташовані по ходу технологічного процесу екструдер, екструзійну головку для формування нитки з полімерної маси, що має задану форму поперечного перерізу, ванну охолодження нитки з охолоджувальною рідиною, тягнучу кліть, що містить щонайменше один верхній валок і один нижній валок з S-подібною заправкою нитки між ними, камеру термічної пластифікації нитки, основну натяжну кліть, що містить щонайменше один верхній валок і один нижній валок з Sподібною заправкою нитки між ними, зону основної витяжки нитки, утворену між згаданими тягнучою кліттю і основною натяжною кліттю, гофруючий пристрій і ріжучий механізм для різання нитки на мірні відрізки - фібру (арматурні елементи), згідно з корисною моделлю, вона включає додаткову натяжну кліть, що містить щонайменше один верхній валок і один нижній валок з S-подібною заправкою нитки між ними, встановлену після основної натяжної кліті, зону додаткової витяжки нитки, утворену між згаданими основною натяжною кліттю і додатковою натяжною кліттю, нагрівачі для обігріву тягнучої кліті, нагрівачі для обігріву камери термічної пластифікації, нагрівачі для обігріву основної натяжної кліті, а також вентилятори з випускними насадками для видалення залишків вологи з нитки, встановлені в зоні між тягнучою кліттю і камерою термічної пластифікації. 1 UA 103400 C2 5 10 15 20 25 30 35 40 45 50 55 За рахунок того, що лінія включає додаткову натяжну кліть, що містить щонайменше один верхній валок і один нижній валок з S-подібною заправкою нитки між ними, встановлену після основної натяжної кліті, і зону додаткової витяжки нитки, утворену між згаданими основною натяжною кліттю і додатковою натяжною кліттю, досягається можливість здійснення максимальної витяжки полімерної нитки, що дозволяє отримати нитку з низьким розривним подовженням. Пояснюється це тим, що формування зони основної і додаткової витяжки нитки дозволяє суттєво поліпшити якісні показники отримуваної фібри. При цьому двостадійна витяжка з термічною пластифікацією, створює умови для високої орієнтаційної витяжки свіжосформованої фібри. Це дозволяє отримати високоміцну фібру з низьким розривним подовженням (менше 15 %), що наближає її по фізико-механічних властивостях до бетонів і будівельних розчинів після твердіння і, в результаті, бетонні вироби, окрім стиснення, працюють і на розтягування і на вигин (міцнісні характеристики на розтягування і вигин бетонів зростають на 25-30 %). У зв'язку з тим, що лінія включає нагрівачі для обігріву тягнучої кліті, нагрівачі для обігріву камери термічної пластифікації і нагрівачі для обігріву основної натяжної кліті, в результаті гаряча нитка, взаємодіюча з прогрітою атмосферою і підігрітими валками тягнучої кліті, і основної натяжної кліті, поволі охолоджується і зберігає високу рухливість макромолекул полімеру, що дозволяє підвищити кратність витяжки і міцність нитки. Включення до складу лінії вентиляторів з випускними насадками для видалення залишків волога з нитки, встановлених в зоні між тягнучою кліттю, і камерою термічної пластифікації, дозволяє прибрати (здути або засмоктати) залишки вологи з нитки. Це забезпечить більш рівномірне прогрівання нитки в камері термічної пластифікації і дозволяє проводити більш рівномірно і якісно процес витяжки нитки, що підвищує міцність нитки, відформованої з полімерної маси. Надалі корисна модель пояснюється прикладом її здійснення з посиланням на креслення, що додається, на якому зображена пропонована технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси. Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси (дивись креслення) включає розташовані по ходу технологічного процесу наступне основне устаткування. Екструдер 1 і екструзійну головку 2 для формування нитки 3 з полімерної маси, що має задану форму поперечного перерізу. Ванну 4 охолодження нитки 3 з охолоджувальною рідиною. Тягнучу кліть 5, що містить щонайменше один верхній валок 6 і один нижній валок 7 з Sобразною заправкою нитки 3 між ними. Камеру 8 термічної пластифікації нитки 3, основну натяжну кліть 9, що містить щонайменше один верхній валок 10 і один нижній валок 11 з S-подібною заправкою нитки 3 між ними. Зону 12 основної витяжки нитки 3, утворену між згаданими тягнучою кліттю 5 і основною натяжною кліттю 9. Гофруючий пристрій 13 і ріжучий механізм 14 для різання нитки 3 на мірні відрізки - фібру (арматурні елементи). Особливістю технологічної лінії для виготовлення фібри (арматурних елементів) з полімерної маси є те, що вона включає наступне додаткове устаткування. Додаткову натяжну кліть 15, що містить щонайменше один верхній валок 16 і один нижній валок 17 з S-подібною заправкою нитки 3 між ними, встановлену після основної натяжної кліті 9. Зону 18 додаткової витяжки нитки 3, утворену між згаданими основною натяжною кліттю 9 і додатковою натяжною кліттю 15. Нагрівачі 19 для обігріву тягнучої кліті 5. Нагрівачі 20 для обігріву камери 8 термічної пластифікації. Нагрівачі 21 для обігріву основної натяжної кліті 9. Вентилятори 22 з випускними насадками 23 для видалення залишків вологи з нитки 3, встановлені в зоні між тягнучою кліттю 5 і камерою 8 термічної пластифікації. Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси працює таким чином. Полімер із заданими властивостями засипається в бункер екструдера 1 установки, який заздалегідь прогрівають і готують до роботи. У екструдері 1 відбувається розплавлення, гомогенізація і транспортування розплаву полімеру до екструзійної головки 2. 2 UA 103400 C2 5 10 15 20 25 30 35 40 45 50 55 60 Струминки полімерної маси при температурі близько 180-260 °С продавлюються через отвори екструзійної головки 2 і у вигляді струминок надходять у ванну 4 охолодження, заповнену охолоджувальною рідиною з температурою 20-50 °С, переважно водою, де відбувається затвердіння свіжосформованих струминок полімерної маси. Отверділі струминки полімерної маси у вигляді ниток 3 надходять в тягнучу кліть 5, що містить щонайменше, один верхній валок 6 і один нижній валок 7 з S-подібною заправкою нитки 3 між ними і далі надходять в камеру 8 термічної пластифікації. Верхні 6 і нижні 7 валки (6, 7) тягнучої кліті 5 обігрівають нагрівачем 19. При цьому вентилятори 22 з випускними насадками 23 для видалення залишків вологи з нитки 3, встановлені в зоні між тягнучою кліттю 5 і камерою 8 термічної пластифікації, видаляють залишки вологи, яка перешкоджає рівномірному прогріванню нитки 3 в камері 8 термічної пластифікації і рівномірній витяжці, яка відбувається в зоні 12 основної витяжки між тягнучою кліттю 5 і основною натяжною кліттю 9. Необхідна температура близько 80-120 °С у камері 8 термічної пластифікації створюється і підтримується нагрівачем 20. Кратність витяжки нитки 3 в зоні 12 основної витяжки складає n1=3-9. Верхні 10 і нижні 11 валки (10, 11) основної натяжної кліті 9 обігріваються нагрівачами 21. Після основної натяжної кліті 9 нитка 3 надходить в додаткову натяжну кліть 15, що містить щонайменше один верхній валок 16 і один нижній валок 17 з S-подібною заправкою нитки 3 між ними. У зоні 18 додаткової витяжки нитки 3, утвореною між згаданими основною натяжною кліттю 9 і додатковою натяжною кліттю 15, відбувається додаткова витяжка нитки 3, а кратність витяжки нитки 3 в цій зоні складає n2=1,1-1,8. S-подібна заправка нитки 3 між верхніми валками 6, 10, 16 і нижніми валками 7, 11, 17 в тягнучій кліті, 5, основній натяжній кліті 9 і додатковій натяжній кліті 15 необхідна для зменшення прослизання нитки 3 і створення зусиль для її витяжки. При цьому двостадійна витяжка з термічною пластифікацією, створює умови для високої орієнтаційної витяжки свіжосформованої нитки 3. Це дозволяє отримати високоміцну фібру з низьким розривним подовженням (менше 15 %), що наближає її по фізико-механічних властивостях до бетонів і будівельних розчинів після твердіння і, в результаті, бетонні вироби, окрім стиснення, працюють і на розтягування і на вигин (міцнісні характеристики на розтягування і вигин бетонів зростають на 25-30 %). Після додаткової натяжної кліті 15 нитка 3 надходить в гофруючий пристрій 13, а потім в ріжучий механізм 14, де відбувається різання гофрованої нитки 3 на відрізки заданої довжини. Дослідним шляхом встановлено, що за рахунок включення до складу технологічної лінії для виготовлення фібри (арматурних елементів) з полімерної маси додаткового устаткування, забезпечується по ходу технологічного процесу видалення вологи з нитки 3 після ванни 4 охолодження, формування зони 18 додаткової витяжки нитки і забезпечення нагріву тягнучої кліті 5, камери 8 термічної пластифікації і основної натяжної кліті 9, що покращує режим термічної пластифікації і збільшує загальну кратність витяжки нитки до n3=4,1-10,8. Це забезпечує підвищення міцності і якості фібри (арматурних елементів), що виготовляється . Крім того, об'єднання в одній технологічній лінії для виготовлення фібри (арматурних елементів) з полімерної маси одночасно устаткування для формування, витяжки, гофрирування і різання нитки додатково дозволяє у декілька разів підвищити продуктивність, понизити відходи виробництва, підвищити компактність виробництва. Приведені відомості підтверджують промислову придатність пропонованої технологічної лінії для виготовлення фібри (арматурних елементів) з полімерної маси, яка може знайти широке застосування при будівництві покриттів, наприклад доріг і аеродромів з фібробетону або фіброасфальтобетону для дисперсного армування бетонів і будівельних розчинів при виготовленні будівельних виробів, наприклад плит, панелей і колон, при зведенні будівель і споруд. Перелік позначень 1) екструдер 2) екструзійна головка 3) нитка (полімерної маси) 4) ванна 5) тягнуча кліть 6) верхній валок тягнучої кліті 7) нижній валок тягнучої кліті 3 UA 103400 C2 5 10 15 8) камера термічної пластифікації 9) основна натяжна кліть 10) верхній валок основної натяжної кліті 11) нижній валок основної натяжної кліті 12) зона основної витяжки нитки 13) гофруючий пристрій 14) ріжучий механізм 15) додаткова натяжна кліть 16) верхній валок додаткової натяжної кліті 17) нижній валок додаткової натяжної кліті 18) зона додаткової витяжки нитки 19) нагрівач 20) нагрівач 21) нагрівач 22) вентилятор 23) насадка ФОРМУЛА ВИНАХОДУ 20 25 30 35 Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси, що включає розташовані по ходу технологічного процесу екструдер (1), екструзійну головку (2) для формування нитки (3) з полімерної маси, що має задану форму поперечного перерізу, ванну (4) охолодження нитки (3) з охолоджувальною рідиною, тягнучу кліть (5), що містить щонайменше один верхній валок (6) і один нижній валок (7) з S-подібною заправкою нитки (3) між ними, камеру (8) термічної пластифікації нитки (3), основну натяжну кліть (9), що містить щонайменше один верхній валок (10) і один нижній валок (11) з S-подібною заправкою нитки (3) між ними, зону (12) основної витяжки нитки (3), утворену між згаданими тягнучою кліттю (5) і основною натяжною кліттю (9), гофруючий пристрій (13) і ріжучий механізм (14) для різання нитки (3) на мірні відрізки - фібру (арматурні елементи), яка відрізняється тим, що вона включає додаткову натяжну кліть (15), що містить щонайменше один верхній валок (16) і один нижній валок (17) з Sподібною заправкою нитки (3) між ними, встановлену після основної натяжної кліті (9), зону (18) додаткової витяжки нитки (3), утворену між згаданими основною натяжною кліттю (9) і додатковою натяжною кліттю (15), нагрівачі (19) для обігріву тягнучої кліті (5), нагрівачі (20) для обігріву камери (8) термічної пластифікації, нагрівачі (21) для обігріву основної натяжної кліті (9), а також вентилятори (22) з випускними насадками (23) для видалення залишків вологи з нитки (3), встановлені в зоні між тягнучою кліттю (5) і камерою (8) термічної пластифікації. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюVasylchenko Mykola Mykolaiovych, Piskunov Mykola Volodymyrovych, Savchenko Kostiantyn Kyrylovych, Diadiushko Viktor Romanovych, Zaiarniuk Vitalii Andriiovych, Kireiev Yurii Mykolaiovych, Naumov Mykola Ivanovych

Автори російськоюВасильченко Николай Николаевич, Пискунов Николай Владимирович, Савченко Константин Кириллович, Дядюшко Виктор Романович, Заярнюк Виталий Андреевич, Киреев Юрий Николаевич, Наумов Николай Иванович

МПК / Мітки

МПК: E04C 5/00, E04C 5/07, D01D 10/00, D01D 5/098, D01D 5/00, D01D 5/088

Мітки: арматурних, лінія, фібри, технологічна, полімерної, виготовлення, маси, елементів

Код посилання

<a href="https://ua.patents.su/6-103400-tekhnologichna-liniya-dlya-vigotovlennya-fibri-armaturnikh-elementiv-z-polimerno-masi.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія для виготовлення фібри (арматурних елементів) з полімерної маси</a>

Попередній патент: Варена ковбаса “вікторія”

Наступний патент: Спосіб лікування гострої крововтрати за допомогою наночастинок оксиду заліза (ii, iii)

Випадковий патент: Куля