Спосіб мікроскопічного аналізу твердих вихідних матеріалів

Номер патенту: 103192

Опубліковано: 25.09.2013

Автори: Фішер Харальд, Шпуіда Бернхард Хаілу, Малі Хайнріх Рохус, Відер Курт, Шустер Штефан, Вінтер Франц, ШЕНК Йоханнес-Леопольд

Формула / Реферат

1. Спосіб здійснення мікроскопічного аналізу фаз і/або складових фаз, і/або морфології фаз, структури, текстури, і/або хімічного складу твердих вихідних матеріалів для процесу металургійної переробки з одержання металів, і/або металургійних напівпродуктів з використанням відновних газів, який відрізняється тим, що здійснюють багатостадійний мікроскопічний аналіз вихідних матеріалів з застосуванням неполяризованого і/або поляризованого світла, яке у різних стадіях має різний напрямок або напрямки поляризації.

2. Спосіб за п. 1, який відрізняється тим, що як параметри морфології ідентифікованих кристалів і/або фаз вихідних матеріалів визначають площу, об'єм, форму, питомий об'єм, пористість, форму пор і кількість пор, і у формі параметрів фаз, як основу для технологічного перетворення у процесі переробки, записують до банку даних.

3. Спосіб за п. 1 або 2, який відрізняється тим, що при мікроскопічному аналізі для кожної точки окремого кристала, кластера кристалів або фази вихідного матеріалу визначають евклідові дистанції відносно поверхні окремого кристала або кластера кристалів, або фази і перетворюють їх сукупність у кольорове градаційне зображення або у сіре градаційне зображення, а також тим, що базовані на дистанційних вимірюваннях евклідові дистанції об'єднують у модель концентричних оболонок, причому кількість оболонок використовують як міру тривалості процесу переробки, а значення товщини оболонок, при яких також у кожному разі у наступній стадії розрахунків кілька тонких оболонок у свою чергу можуть бути об′єднані у одну товщу оболонку, використовують як міру швидкості перетворення вихідного матеріалу та його фаз у процесі переробки на метали і/або металургійні напівпродукти.

4. Спосіб за п. 3, який відрізняється тим, що товщину кожної оболонки або приймають сталою при спрощеному обрахунку, або при не спрощеному обрахунку приймають потоншуваною зі збільшенням відстані від поверхні і залежною від вихідного матеріалу та від процесу переробки, причому товщину, що є мірою швидкості переробки, визначають у експериментальних дослідах.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на основі мікроскопічного аналізу оцінюють придатність вихідного матеріалу або суміші вихідних матеріалів для процесу переробки, причому визначають максимально допустимі відносні кількості для окремих вихідних матеріалів.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мікроскопічний аналіз здійснюють на основі окремих кристалів і/або агрегатів кристалів мінералу, і/або принаймні однієї фази вихідних матеріалів.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як вихідні матеріали використовують карбонатні і силікатні породи, негашене вапно, вугілля і/або кокс, і/або руди, і/або рудні агломерати, і/або губчасте залізо, або їх суміші.

8. Спосіб за п. 7, який відрізняється тим, що як руди використовують залізну руду.

9. Спосіб за п. 7, який відрізняється тим, що як рудні агломерати використовують котуни, спечені рудні агломерати.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мікроскопічний аналіз використовують для керування процесом металургійної переробки для одержання металів і/або металургійних продуктів-попередників, і/або проміжних продуктів з використанням відновних газів, при якому перетворення вихідних матеріалів у продукт здійснюють вздовж принаймні однієї граничної поверхні переробки, починаючи від поверхні кристалів і/або зерен, і/або фаз, і/або пор вглиб вихідного матеріалу, причому один або кілька хімічних елементів вихідних матеріалів вивільняється і/або вбудовується, і/або переміщується і перетворення вихідних матеріалів відбувається вздовж поступальних граничних поверхонь переробки.

Текст

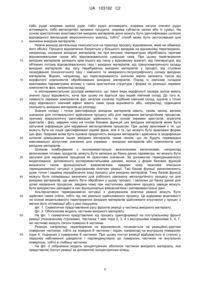

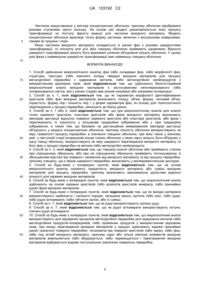

Реферат: Винахід стосується способу здійснення мікроскопічного аналізу твердих вихідних матеріалів в процесі металургійної переробки, при якому переробка вихідних матеріалів у продукт здійснюється вздовж граничної поверхні металургійної переробки , починаючи від поверхні кристалів і/або зерен, і/або фаз, і/або пор вглиб вихідного матеріалу, причому один або кілька хімічних елементів вихідних матеріалів вивільняється і/або вбудовується, і/або переміщується і перетворення вихідних матеріалів відбувається вздовж поступальних граничних поверхонь UA 103192 C2 (12) UA 103192 C2 переробки. Згідно з винаходом вихідні матеріали ідентифікують на основі мікроскопічного аналізу з точки зору їх фаз і/або складових фаз, і/або морфології фаз, структури, текстури і/або хімічного складу. На основі цих величин присвоюють вихідним матеріалам базові функції, якими описують перетворення вихідних матеріалів у процесі металургійної переробки, і які залучають для встановлення параметрів процесу цієї переробки. UA 103192 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу керування процесом трансформації, при якому перетворення вихідних матеріалів у продукт здійснюється вздовж граничної поверхні трансформації, починаючи від поверхні кристалів і/або зерен і/або фаз і/або пор вглиб вихідного матеріалу, причому один або кілька хімічних елементів вихідних матеріалів вивільняється і/або вбудовується і/або переміщується і перетворення вихідних матеріалів відбувається вздовж поступальних граничних поверхонь трансформації. Спосіб може бути використаний також для керування металургійним процесом, зокрема процесом відновлення, із використанням технологічних газів для виробництва металів і/або металургійних продуктів-попередників і/або проміжних продуктів на основі вихідних матеріалів, зокрема руд, допоміжних засобів, присадок і твердих носіїв вуглецю. Металургійні процеси із використанням технологічних газів дуже поширені. При цьому для перетворення вихідних матеріалів використовують, наприклад, відновний потенціал, а також оксидувальний потенціал технологічного газу. Результатом перетворення є отримувані під час процесу метали, металургійні продукти-попередники або проміжні продукти чи їх суміші. При таких процесах виникає необхідність узгодження технологічних параметрів з вихідними матеріалами, оскільки перетворення залежить від їх хімічних, фізичних і термодинамічних властивостей. Із публікації JP 3-257107 відомо, що сировинний матеріал перед його використанням у доменній печі реєструють за допомогою камери і аналізують гранулометричний склад. Недоліком цього способу є те, що не здійснюють ідентифікацію вихідних матеріалів. Тому задачею винаходу є розробка способу, який уможливлює якомога точніше керування процесом трансформації на основі ідентифікації вихідних матеріалів і забезпечує таким чином значно ефективніше перетворення вихідних матеріалів у процесі. Задача вирішена у відповідному винаходові способі згідно з відмітною частиною пункту 1 формули винаходу. За допомогою відповідного винаходові способу більшою частиною тверді вихідні матеріали можуть бути ідентифіковані на основі оптичного, зокрема мікроскопічного, аналізу з точки зору наявності їх фаз і/або складу фаз і/або морфології фаз і/або їх хімічного складу. Ідентифікація вихідних матеріалів має особливе значення, оскільки, наприклад хімічний аналіз дає недостатню інформацію щодо поведінки вихідних матеріалів у металургійному процесі. Зокрема значний інтерес має склад вихідних матеріалів також з точки зору їх складових, оскільки через знання так званих компонентів фаз поряд із хімічним складом можна встановити механічні, а також термодинамічні властивості, тому що процес трансформації значною мірою залежить від мінералогії і петрографії, зокрема від мікроструктури і текстури вихідних матеріалів. Складові мінерального сировинного матеріалу як вихідного матеріалу задаються фазами або мінералами, причому фази частіше за все мають зони з певним хімічним складом і кристалічною структурою. Під термін "мінеральний сировинний матеріал" підпадають також штучно отримані матеріали, такі як стекла, наприклад, отримувані шляхом спікання, а також вугілля і кокс, які в основному не мають кристалічної структури. Морфологія фаз і просторовий розподіл значною мірою впливають на металургійні процеси. Завдяки ідентифікації цих величин можуть бути присвоєні базові функції для вихідних матеріалів, які описують перетворення вихідних матеріалів у процесі, і залучені для встановлення технологічних параметрів металургійного процесу. Завдяки цьому можна оцінити вплив вихідних матеріалів на основі їх складу, структури, а також морфології фаз і через базові функції описати очікуване перетворення вихідних матеріалів у процесі. Таке описання уможливлює відповідне узгодження чи встановлення параметрів процесу, завдяки чому перетворення вихідних матеріалів може бути здійснене відповідно до цілі. На основі детального аналізу вихідних матеріалів може бути визначена очікувана поведінка цих вихідних матеріалів, причому полегшується встановлення технологічних параметрів процесу. Мікроскопічний аналіз може бути використаний для поточного контролю процесу трансформації, такого як металургійний або хімічний процес, і втручання у процес трансформації, причому у разі зміни складу вихідних матеріалів завжди можливе швидке узгодження технологічних параметрів. Згідно з переважною формою здійснення відповідного винаходові способу технологічні параметри на основі величин процесу, занесених до баз даних разом із базовими функціями, встановлюють таким чином, що описане базовими функціями перетворення покращується, зокрема максимізується. Завдяки аналізу вихідних матеріалів, базових функцій і пов'язаних з ними величин процесу можна покращити чи максимізувати перетворення вихідних матеріалів у процесі, оскільки на базі точних знань про вихідні матеріали можливе описання процесу і 1 UA 103192 C2 5 10 15 20 25 30 35 40 45 50 55 60 оптимальний вибір технологічних параметрів. Величини процесу представляють параметри, які залучаються для здійснення процесу. Для вихідних матеріалів на основі базових кривих, які описують процес чи обробку вихідних матеріалів, можуть бути викликані відповідні величини процесу, що становлять основу для технологічних параметрів, завдяки чому можлива оптимізація процесу. Згідно з іншою, переважною формою здійснення відповідного винаходові способу базові функції для вихідних матеріалів визначають шляхом термодинамічного моделювання перетворення вихідних матеріалів з урахування кінетики реакції і у разі потреби із залученням експериментальних даних. Таке моделювання здійснюють, наприклад, за допомогою моделей для реакцій типу "газ - тверда речовина" окремих частинок. Класичними представниками таких моделей є так звана "модель усаджуваної серцевини" ("ShrinkingCore Modell") (модель "попілсерцевина" = Asche-Kern-Modell) або "модель лущення зерна" ("Grain-Modell"). (література: J. Szekely et al, Academic Press, New York 1976). Трансформація може бути перетворенням за допомогою технологічного газу, наприклад, відновленням руди у процесі відновлення. На основі точного знання складу вихідних матеріалів можна шляхом відомого термодинамічного моделювання вирахувати чи передбачити перетворення. Для цього поряд із точними знаннями про вихідні матеріали слід враховувати також параметри процесу і кінетику реакції. Моделювання може бути доповнене експериментальними даними, завдяки чому можуть бути досягнуті точніші результати. Згідно з переважною формою здійснення відповідного винаходові способу попередньо визначають базові функції і/або записані величини процесу і записують до банку даних. Завдяки цьому можна поступово створити масив даних для процесу, який можна відповідно узгодити чи заново визначити при використанні нових вихідних матеріалів чи їх комбінацій. Таким чином можна визначити набори базових кривих чи величин процесу, які можуть перекрити часткові діапазони і/або повний діапазон металургійного процесу, який у разі потреби може бути розширений. Згідно з альтернативною формою здійснення відповідного винаходові способу визначені базові функції оптимізують на основі термодинамічного моделювання і записують до банку даних. Шляхом поточного визначення базових кривих можуть бути відповідним чином оптимізовані вони самі, а також через величини процесу загалом увесь процес, завдяки чому може бути забезпечений ефективний робочий діапазон металургійного процесу у широкому діапазоні вихідних матеріалів. У відповідному винаходові способі передбачено, що технологічні параметри процесу трансформації встановлюють таким чином, що відхилення дійсного перетворення вихідних матеріалів у готові продукти від перетворення, описаного базовими функціями, мінімізується. На основі оптимізованих базових кривих металургійний процес може бути здійснений таким чином, що базові криві залучаються як оптимальні режими процесу, а параметри процесу вибираються таким чином, щоб ці базові криві встановлювалися якомога точніше. За допомогою базових кривих і пов'язаних з ними величин процесу металургійний процес може бути просто оптимізований. У вигідній формі відповідного винаходові способу передбачено, що на основі мікроскопічним методом визначених величин вихідних матеріалів і/або продуктів у режимі оперативного керування (online) здійснюють термодинамічне моделювання перетворення вихідних матеріалів з урахуванням кінетики реакцій, у разі потреби Ь використанням експериментальних даних, потім результат цього моделювання порівнюють з базовими функціями і на основі цього порівняння шляхом мінімізації відхилень здійснюють узгодження технологічних' параметрів процесу трансформації. Завдяки моделюванню, здійсненому у режимі оперативного керування, можна дуже швидко визначити відхилення дійсної ситуації від заданої ситуації, описаної базовими кривими, і відповідно узгодити параметри процесу. При цьому слід враховувати кінетику реакцій, оскільки стан термодинамічної рівноваги часто потребує тривалішого часу для встановлення, тому дійсно наявна рівновага реакції відхиляється від чисто термодинамічного розгляду. Так само доцільним є використання експериментальних параметрів для покращення термодинамічного моделювання з точки зору його точності. Згідно з винаходом технологічні параметри процесу, зокрема тиск, температуру, об'ємні потоки технологічного газу, переважно відновлювального газу, і/або вихідних матеріалів, гранулометричний склад вихідних матеріалів, час перебування вихідних матеріалів у процесі і ступінь оксидування технологічних газів узгоджують в залежності від результатів мікроскопічного аналізу вихідних матеріалів. Втручання у процес здійснюють безпосередньо шляхом зміни параметрів процесу, причому дотримуються попередньо визначених діапазонів значень і враховують взаємні залежності параметрів одних від одних. 2 UA 103192 C2 5 10 15 20 25 30 35 40 45 50 55 Згідно з можливою формою здійснення відповідного винаходові способу ступінь перетворення вихідних матеріалів у процесі встановлюють ступенем відновлення і/або вмістом вуглецю у вихідних матеріалах. Ці обидві величини можуть бути однозначно визначені, тому дійсне перетворення вихідних матеріалів у процесі може бути встановлене шляхом технічно звичайних вимірювальних заходів. Згідно зі спеціальною формою здійснення відповідного винаходові способу ступінь перетворення, зокрема ступінь відновлення і/або вміст вуглецю визначають для кожної фази вихідних матеріалів окремо, і параметри процесу вибирають таким чином, щоб середній ступінь оксидування відновлених вихідних матеріалів був мінімальним. Така стратегія забезпечує оптимальний вихід продукції завдяки якомога меншому ступеню оксидування Оскільки вихідні матеріали складаються переважно із різних оксидів з різним вмістом, у ході металургійного процесу досягається різний ступінь перетворення складових вихідних матеріалів, оскільки оксиди можуть відновлюватися з різною швидкістю. При цьому перевагою узагальненої оптимізації через середній ступінь оксидування є вища сумарна ефективність. Вплив окремих оксидів може бути врахований зважено. У переважній формі виконання відповідного винаходові способу передбачено здійснення мікроскопічного аналізу на основі окремих кристалів і/або кристалічних агрегатів мінералу і/або фази вихідних матеріалів. Виявилося, що поведінка вихідних матеріалів чи їх технологічне перетворення значною мірою залежить від наявних фаз і морфології фаз, тобто їх геометричної структури. При цьому необхідно, щоб аналіз фаз здійснювався не лише усереднено по поверхні вихідного матеріалу, але й також для окремих кристалів і/або агрегатів однакових мінералів чи фаз, оскільки, наприклад, окрім іншого швидкість трансформації визначається властивостями окремих кристалів. Вигідна форма виконання відповідного винаходові способу полягає у тому, що здійснюють одно- чи багатоступеневий мікроскопічний аналіз із застосуванням одно- чи багаторазово поляризованого світла. Шляхом одно- чи багатоступеневого аналізу з поляризованим світлом можна за допомогою їх кристалічних властивостей ідентифікувати всі фази, їх морфологію і модальні склади у всьому вихідному матеріалі, і у подальшому визначити хімічний склад. Цей підхід забезпечує надійну і просту ідентифікацію вихідних матеріалів чи їх склад і структуру. Під модальним складом слід розуміти мінералогічний" склад вихідного матеріалу, виражений через частки фаз у процентах. Згідно з відповідним винаходові способом здійснюють багатоступеневий мікроскопічний аналіз із застосуванням неполяризованого чи поляризованого світла, яке на різних ступенях має різний, напрямок чи напрямки поляризації Шляхом різного розміщення поляризатора і аналізатора можуть з одного боку бути ідентифіковані фази, а з іншого боку - у разі анізотропних фаз - визначені розміри кристалів. Морфологія кристалів може бути визначена шляхом автоматичного комбінування і обробки кількох мікроскопічних зображень одного й того ж фрагмента шліфу з різними положеннями поляризатора і аналізатора. При отриманні серій зображень одного й того ж шліфа як аналізатори, так і поляризатори встановлюють у багато різних положень. Зображення за допомогою програмного забезпечення обробляють, компілюють і таким чином визначають геометричні параметри, зокрема межі кристалів із множини окремих анізотропних кристалів. Згідно з вигідною формою здійснення відповідного винаходові способу визначають морфологію кристалів і/або ідентифікованих фаз, зокрема площу, об'єм, форму, питомий об'єм, пористість, форму пор і кількість пор, і у формі параметрів фази записують до банку даних як основу для вирахування базових функцій. Під питомим об'ємом слід розуміти відношення площі до об'єму. Обернена величина цього параметра відома також як гідравлічний радіус. Морфологія фаз відіграє велику роль при перетворенні, оскільки форма, порожнини чи тріщини впливають на дифузійні процеси або на проникнення технологічних рідин до внутрішніх поверхонь. Таким чином, знання морфології, текстури і структури є важливою передумовою для опису технологічного перетворення вихідних матеріалів. Такі впливи морфології на перетворення вихідних речовин можуть бути записані також у формі експериментальних даних чи взаємозв'язків або у вигляді функціональних взаємозв'язків. Згідно з особливо придатною формою здійснення відповідного винаходові способу при мікроскопічному аналізі для окремого кристала чи для кластера кристалів вихідного матеріалу визначають евклідові дистанції до поверхні кристалу чи кластера кристалів і перетворюють у кольорове градаційне зображення, зокрема у у сіре градаційне зображення, і ці відстані об'єднують у модель концентричних оболонок, причому кількість оболонок представляє міру тривалості перетворення вихідного матеріалу у процесі трансформації. Вирахування евклідових 3 UA 103192 C2 5 10 15 20 25 30 35 40 45 50 55 60 дистанцій здійснюють, наприклад, за Даніельсоном (P. Danielsson, "Euclidean Distance Mapping," Computer Graphics and Image Processing, vol. 14, pp. 227-248, 1980). Трансформація чи перетворення твердих вихідних матеріалів, таких як оксиди, руди, залізні руди, починається від активної поверхні частинок вихідного матеріалу, тобто від поверхні частинок і від пор, сполучених з поверхнею. При цьому способі спочатку спрощено приймається, що хід процесу відновлення фази відбувається приблизно зі сталою швидкістю і перпендикулярно до даної поверхні і, тим самим зі сталим поступом у глибину частинки. Таким чином, модель концентричних; оболонок уможливлює опис ходу перетворення. Віддалення місцеположення в частинці до її поверхні представляє, таким чином, міру для моменту часу перетворення у процесі трансформації. Завдяки цьому поступ процесу трансформації може бути описаний на основі виміряних площі, об'єму і питомого об'єму шляхом знімання оболонок певної товщини, причому кількість оболонок за одиницю часу і/або товщина оболонок пов'язана зі швидкістю перетворення даної фази. Коли зняті всі оболонки, це відповідає повному перетворенню частинки. Цей поступ можна представити у вигляді кривих, які характеризують хід перетворення і тим самим хід процесу трансформації. Згідно з винаходом товщина кожної оболонки або приймається сталою при спрощеному обрахунку, або при не спрощеному обрахунку приймається потоншуваною зі збільшенням відстані від поверхні, і залежить від вихідного матеріалу і від процесу трансформації, причому товщину визначають у експериментальних дослідах. Якщо у одному вихідному матеріалі трапляються кілька різних фаз з різними швидкостями трансформації, то інколи буває простіше спочатку для усіх фаз вирахувати оболонки однакової товщини, а потім відносні швидкості трансформації врахувати шляхом об'єднання кількох оболонок. У цьому разі та фаза з найменшою швидкістю трансформації має товщину оболонки один піксель або найменшу компільовану товщину оболонки. Згідно з іншою вигідною формою здійснення відповідного винаходові способу на основі мікроскопічного аналізу і порівняння з базовими функціями оцінюють придатність вихідного матеріалу чи суміші вихідних матеріалів для процесу трансформації шляхом визначення максимально допустимого вмісту окремих вихідних матеріалів. Виявилося, що окремі вихідні матеріали не можуть бути використані у великих відносних кількостях, оскільки при цьому перетворення вихідних матеріалів буде недостатнім або значно збільшиться тривалість процесу. Наприклад, при відновленні оксидів чи, наприклад залізних руд за наявності певних оксидів заліза, таких як магнетити, досягаються незадовільні результати. Тому окремі компоненти фаз можуть бути залучені як індикатори для перетворення у процесі трансформації, завдяки чому може бути попередньо оцінена придатність вихідного матеріалу у певному складі. На основі оптичного аналізу вихідних матеріалів можна зробити також кількісні висновки і визначити їх максимально допустиму відносну кількість. Згідно зі спеціальною формою здійснення відповідного винаходові способу на основі оцінки узгоджують вихідні матеріали, зокрема шляхом змішування різних вихідних матеріалів, причому розподіл розмірів їх частинок і/або їх склад змінюють таким чином, щоб допустимі відносні кількості окремих вихідних матеріалів не перевищувалися. На основі зазвичай наявної множини руд, допоміжних засобів, присадок і твердих носіїв вуглецю, які утворюють вихідні матеріали, можна узгодити суміш вихідних матеріалів таким чином, щоб не перевищувалися максимально допустимі відносні кількості окремих фаз. Згідно з альтернативною формою здійснення відповідного винаходові способу використовують два критерії придатності вихідного матеріалу: недосягнення певного вмісту склеєних частинок і/або зруйнованих частинок під час перетворення у процесі. Якщо у процесі трансформації, наприклад, у металургійному процесі, трапляються склеєні частинки, то це призводить до порушень у процесі, оскільки поруч із погіршеним перетворенням можуть виникнути зони з недостатнім перетворенням, тобто компоненти вихідного матеріалу мають знижену якість. Так само руйнування частинок призводить до значного зростання частки пилу, внаслідок чого у металургійному процесі можуть значно зрости втрати матеріалу у формі пилу. Тому слід уникати обох ефектів, які представляють хороші критерії якості металургійного процесу, оскільки вони впливають і визначають міру перетворення вихідних матеріалів або міру відновлення у процесі відновлення. Згідно з переважною формою здійснення відповідного винаходові способу процес трансформації є процесом відновлення для виробництва металів, зокрема чавуну, і/або металургійних продуктів-попередників і/або проміжних продуктів із використанням технологічних газів. Згідно з іншою, переважною формою здійснення відповідного винаходові способу як вихідні матеріали використовують карбонатні і силікатні породи, негашене вапно вугілля і/або кокс; 4 UA 103192 C2 5 10 15 20 25 30 35 40 45 50 55 і/або руди/ зокрема заліззі руди, і/або рудні агломерати, зокрема катуни спечені рудні агломерати, і/або металургійні проміжні продукти, зокрема губчасте залізо або їх суміші. На основі кристалічних властивостей вихідних матеріалів вони можуть бути ідентифіковані шляхом 4 відповідного винаходові мікроскопічного аналізу, тобто спосіб може бути застосований для множини вихідних матеріалів. Нижче винахід детальніше пояснюється на прикладі процесу відновлення, який не обмежує його обсягу. Процеси відновлення базуються у більшості випадків на відновному перетворенні, наприклад, оксидних вихідних матеріалів, які при високих температурах обробляють гарячим відновлювальним газом або відновлювальною сумішшю газів. При цьому перетворення вихідних матеріалів залежить крім іншого від тиску у відновному агрегаті, від температури, від об'ємних потоків відновлювального газу і вихідних матеріалів, від гранулометричного складу вихідних матеріалів, від часу перебування вихідних матеріалів у процесі, від ступеню оксидування технологічного газу і хімічного та мінералого-петрографічного складу вихідних матеріалів. Відомо, наприклад, що перетворюваність значною мірою залежить також від морфології компонентів оброблюваних вихідних матеріалів. Поряд із хімічним складом важливими параметрами впливу є також кристалічна структура і форма чи розподіл окремих компонентів фаз, наприклад оксиду. Із експериментальних дослідів виявилося, що певні види морфології оксидів заліза мають значно гіршу відновність, хоча при цьому не йдеться про інший хімічний склад. До того ж, наявність окремих компонентів фаз загалом означає подібний хімічний склад, одначе з точки зору відновності значний ефект мають саме гірша відновність або, наприклад, підвищена схильність вихідних матеріалів до розпаду. Знання складу і точна ідентифікація вихідних матеріалів мають, таким чином, велике значення для оптимального здійснення процесу або для керування металургійним процесом, причому мікроскопічну ідентифікацію здійснюють на основі окремих кристалів, агрегатів кристалів і фаз, завдяки чому на основі базових функцій цих вихідних матеріалів може бути залучена інформація для керування металургійним процесом. При цьому важливим є те, що можуть бути не лише ідентифіковані окремі фази, але й те, що можуть бути враховані форми цих фаз. Зокрема може бути оцінена придатність вихідних матеріалів і здійснена їх модифікація шляхом домішування інших вихідних матеріалів таким чином, що не будуть перевищені максимально допустимі значення для окремих - вихідних матеріалів або компонентів цих вихідних матеріалів. Шляхом комбінування з експериментально визначеними величинами, наприклад величинами готових продуктів, можуть бути записані до банку даних параметри, які можуть бути залучені для керування процесом як орієнтовні значення. За допомогою термодинамічного моделювання, доповненого експериментальними даними, можна у формі базових функцій визначити також функціональні взаємозв'язки, завдяки чому можливе описання термодинамічної ситуації з урахуванням кінетики реакції. Такі базові функції уможливлюють дуже точне і надійне передбачення ходу процесу для вихідних матеріалів. Тому базові функції можуть бути попередньо визначені для робочого діапазону металургійного процесу чи для вихідних матеріалів, що мають бути оброблені у цьому процесі, і записані до банку даних для цілей керування процесом, завдяки чому при наступному здійсненні процесу завжди можуть бути використані закладені в них функціональні взаємозв'язки і експериментальні дані. Альтернативно термодинамічні ситуації з урахуванням кінетики реакції можуть бути здійснені також online, тобто під час реально здійснюваного процесу. Це відкриває можливості на основі модельованого перетворення вихідних матеріалів здійснювати втручання у процес з метою його оптимізації або у разі порушень. фіг. 1. Схематичне представлення руху фронтів реакції у частинці вихідного матеріалу, фіг. 2. Оболонкова модель частинки вихідного матеріалу На фіг. 1 схематично представлено хід процесу трансформації на поступальному фронті реакції (позначеному стрілками). Частинка 1 має пори 2, 3, 4 з внутрішніми поверхнями 5, 6, 7, які частково можуть сягати поверхні 8 частинки. Реакція, наприклад, перетворення чи відновлення, починається на реакційно-здатних поверхнях частинки, тобто на поверхні 8 частинки і порах, наприклад на внутрішніх поверхнях пори 4, з'єднаних з поверхнею 8 частинки. При цьому поступ реакції відбувається зі сталою у першому наближенні швидкістю і перпендикулярно до поверхонь частинки чи внутрішніх поверхонь, тобто в глибину частинки. На фіг. 2 зображена модель концентричних оболонок частинки вихідного матеріалу, яка представляє поступ реакції за допомогою концентричних кілець. 5 UA 103192 C2 5 Частинка представлена у вигляді концентричних оболонок, причому оболонки відображені різними ступенями сірого кольору. На основі цієї моделі уможливлюється опис процесу трансформації чи поступу фронту реакції для частинки вихідного матеріалу. Модель концентричних оболонок враховує точну форму частинки, включно з внутрішніми поверхнями, такими як тріщини і пори. Якщо частинка вихідного матеріалу складається із різних фаз з різними швидкостями трансформації, то спочатку для усіх фаз товщину оболонок приймають однаковою. Відносні швидкості трансформації можуть бути враховані шляхом об'єднання кількох оболонок. У цьому разі фаза з найменшою швидкістю трансформації має найменшу товщину оболонки. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб здійснення мікроскопічного аналізу фаз і/або складових фаз, і/або морфології фаз, структури, текстури, і/або хімічного складу твердих вихідних матеріалів для процесу металургійної переробки з одержання металів, і/або металургійних напівпродуктів з використанням відновних газів, який відрізняється тим, що здійснюють багатостадійний мікроскопічний аналіз вихідних матеріалів з застосуванням неполяризованого і/або поляризованого світла, яке у різних стадіях має різний напрямок або напрямки поляризації. 2. Спосіб за п. 1, який відрізняється тим, що як параметри морфології ідентифікованих кристалів і/або фаз вихідних матеріалів визначають площу, об'єм, форму, питомий об'єм, пористість, форму пор і кількість пор, і у формі параметрів фаз, як основу для технологічного перетворення у процесі переробки, записують до банку даних. 3. Спосіб за п. 1 або 2, який відрізняється тим, що при мікроскопічному аналізі для кожної точки окремого кристала, кластера кристалів або фази вихідного матеріалу визначають евклідові дистанції відносно поверхні окремого кристала або кластера кристалів, або фази і перетворюють їх сукупність у кольорове градаційне зображення або у сіре градаційне зображення, а також тим, що базовані на дистанційних вимірюваннях евклідові дистанції об'єднують у модель концентричних оболонок, причому кількість оболонок використовують як міру тривалості процесу переробки, а значення товщини оболонок, при яких також у кожному разі у наступній стадії розрахунків кілька тонких оболонок у свою чергу можуть бути об′єднані у одну товщу оболонку, використовують як міру швидкості перетворення вихідного матеріалу та його фаз у процесі переробки на метали і/або металургійні напівпродукти. 4. Спосіб за п. 3, який відрізняється тим, що товщину кожної оболонки або приймають сталою при спрощеному обрахунку, або при не спрощеному обрахунку приймають потоншуваною зі збільшенням відстані від поверхні і залежною від вихідного матеріалу та від процесу переробки, причому товщину, що є мірою швидкості переробки, визначають у експериментальних дослідах. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на основі мікроскопічного аналізу оцінюють придатність вихідного матеріалу або суміші вихідних матеріалів для процесу переробки, причому визначають максимально допустимі відносні кількості для окремих вихідних матеріалів. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мікроскопічний аналіз здійснюють на основі окремих кристалів і/або агрегатів кристалів мінералу, і/або принаймні однієї фази вихідних матеріалів. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як вихідні матеріали використовують карбонатні і силікатні породи, негашене вапно, вугілля і/або кокс, і/або руди, і/або рудні агломерати, і/або губчасте залізо, або їх суміші. 8. Спосіб за п. 7, який відрізняється тим, що як руди використовують залізну руду. 9. Спосіб за п. 7, який відрізняється тим, що як рудні агломерати використовують котуни, спечені рудні агломерати. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що мікроскопічний аналіз використовують для керування процесом металургійної переробки для одержання металів і/або металургійних продуктів-попередників, і/або проміжних продуктів з використанням відновних газів, при якому перетворення вихідних матеріалів у продукт здійснюють вздовж принаймні однієї граничної поверхні переробки, починаючи від поверхні кристалів і/або зерен, і/або фаз, і/або пор вглиб вихідного матеріалу, причому один або кілька хімічних елементів вихідних матеріалів вивільняється і/або вбудовується, і/або переміщується і перетворення вихідних матеріалів відбувається вздовж поступальних граничних поверхонь переробки. 6 UA 103192 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of controlling a transformation process

Автори англійськоюMali, Heinrich, Rochus, Spuida, Bernhard, Hailu, Fischer, Harald, Schenk, Johannes, Leopold, Schuster, Stefan, Wieder, Kurt, Winter, Franz

Автори російськоюВидер Курт

МПК / Мітки

МПК: C21B 5/00

Мітки: спосіб, вихідних, аналізу, мікроскопічного, твердих, матеріалів

Код посилання

<a href="https://ua.patents.su/9-103192-sposib-mikroskopichnogo-analizu-tverdikh-vikhidnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб мікроскопічного аналізу твердих вихідних матеріалів</a>

Попередній патент: Похідні арилпіразинону як стимулятори секреції інсуліну, спосіб їх одержання (варіанти) і їх застосування для лікування діабету

Наступний патент: Похідні піперидину, проміжні сполуки для їх одержання, спосіб боротьби з комахами та їх знищення і інсектидна композиція

Випадковий патент: Плоский гнучкий електрообігрівальний елемент