Спосіб отримання деформованої безперервнолитої заготовки поперечного перерізу

Номер патенту: 107103

Опубліковано: 25.05.2016

Автори: Степаненко Олександр Миколайович, Закопко Олександр Вікторович, Павловський Борис Григорович, Угрюмов Юрій Дмитрович, Шевчук Олександр Анатолійович, Ксенз Олександр Афанасійович

Формула / Реферат

Спосіб отримання деформованої безперервнолитої заготовки круглого поперечного перерізу, що включає її нагрівання, видалення окалини та наступну деформацію з витяжкою із зменшенням поперечного перерізу, який відрізняється тим, що після нагрівання на заготовці з одного торця прошивають глухий профільний отвір, підігрівають заготовку і послідовно її прокочують на першому та другому пілігримових станах з сумарною витяжкою 3,5-15,0.

Текст

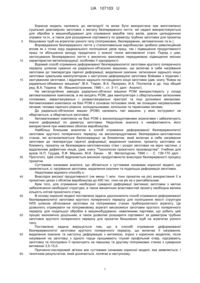

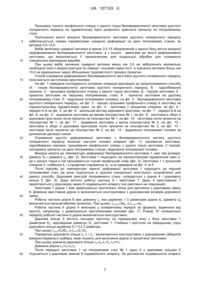

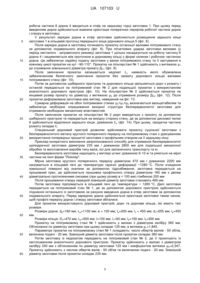

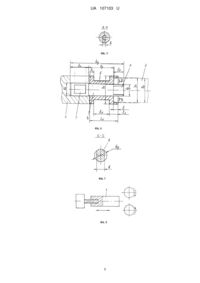

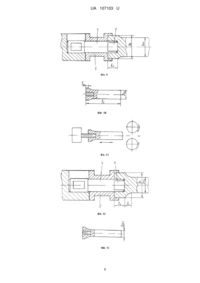

Реферат: Спосіб отримання деформованої безперервнолитої заготовки поперечного перерізу включає її нагрівання, видалення окалини та наступну деформацію з витяжкою із зменшенням поперечного перерізу. Після нагрівання на заготовці з одного торця прошивають глухий профільний отвір, підігрівають заготовку і послідовно її прокочують на першому та другому пілігримових станах з сумарною витяжкою 3,5-15,0. UA 107103 U (12) UA 107103 U UA 107103 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії та може бути використана при виготовленні суцільних довгомірних заготовок з металу безперервного лиття, які надалі використовуються для обробки в машинобудуванні для отримання виробів типу валів, довгих циліндричних оправок та ін., а також для розширення сортаменту по діаметру трубних заготовок для прокатки безшовних труб на агрегатах різного типу (пілігримових, безперервних, автоматичних та ін.) Впровадження безперервного лиття у сталеплавильне виробництво зробило революційний вплив як з точки зору радикального поліпшення умов праці, так і підвищення продуктивності праці та збільшення виходу придатного з кожної тонни виплавленої сталі. Поряд з цим, застосування безперервного лиття є виключно важливою передумовою підвищення якісних характеристик металопродукції, особливо її однорідності. Відомий спосіб отримання деформованої безперервнолитої заготовки круглого поперечного перерізу шляхом кування на радіально-обтискних машинах, що включає в себе нагрівання заготовки до температури гарячої деформації, видалення окалини, затискання заднього кінця заготовки кувальним маніпулятором з наступною деформацією заготовки бойками з подачею і кантуванням заготовки, і відділення заднього потовщеного кінця заготовки (див. книгу "Ковка на радиально-обжимных машинах" /В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. под общей ред. В.А. Тюрина - М.: Машиностроение, 1990 г., ст. 3-11, далі - Аналог). На металургійних заводах радіально-обтискні машини РОМ використовують у складі автоматизованих комплексів, в які входять РОМ, два маніпулятори з обертальними затискними головками, завантажувальні і розвантажувальні пристрої та інші допоміжні механізми. Автоматизовані комплекси на базі РОМ є основою потокових ліній, які оснащені нагрівальними печами, пилами гарячого різання, холодильниками, копільною та термічними печами. До радіально-обтискних машин (РОМ) належать такі машини, у яких інструмент не обертається, а обертається заготовка. Автоматизовані комплекси на базі РОМ є високопродуктивними агрегатами і забезпечують значні деформації по діаметру заготовки. Недоліком аналога є неефективність його використання при невеликих обсягах виробництва. Найбільш близьким аналогом є спосіб отримання деформованої безперервнолитої заготовки круглого поперечного перерізу на високопродуктивних безперервно-заготовочних станах, які встановлюються безпосередньо за блюмінгом, який включає в себе нагрівання заготовки до температури гарячої деформації, видалення окалини, прокатку заготовки на блюмінгу, прокатку на безперервно-заготовочному стані і розділ заготовки на мірні частини, з відділенням дефектних кінців, (див. книгу "Технология прокатного производства". Учебник для вузов /А.П. Грудев, Л.Ф. Машкин, М.И. Ханин. - М.: Металлургия, 1994 г. - С. 139-170 далі Прототип). Цей спосіб відрізняється високою продуктивністю внаслідок безперервності процесу прокатки. Суттєвими ознаками аналога, що збігаються з суттєвими ознаками корисної моделі, що заявляється, є: нагрівання заготовки, видалення окалини та подальша деформація заготовки. Недоліками відомого способу є: Внаслідок високої продуктивності (не менш 1 млн. тонн прокатки на рік) використання її в прокатних цехах з обсягом виробництва до 400 тис. тонн на рік не є рентабельним. Крім того, для отримання необхідної сумарної деформації (витяжки) заготовки з метою забезпечення необхідної структури, а також механічних властивостей прокату необхідна велика кількість клітей прокатного стану. В основу корисної моделі поставлена задача удосконалити спосіб отримання деформованої безперервнолитої заготовки круглого поперечного перерізу для поліпшення якості структури НЛЗ шляхом обтискання заготовки на пілігримових станах трубопрокатного агрегату. Це дозволить отримувати на пілігримовому агрегаті високоякісні заготовки круглого поперечного перерізу для подальшої обробки в машинобудуванні, невеликими партіями, що робить цей процес економічно доцільним, а також дозволяє розширити сортамент за діаметром трубних заготовок круглого поперечного перерізу для прокатки безшовних труб на агрегатах різного типу. Поставлена задача вирішується тим, що в способі отримання деформованої безперервнолитої заготовки круглого поперечного перерізу, що включає її нагрівання, видалення окалини та наступну деформацію з витяжкою, згідно з корисною моделлю, після нагрівання на заготовці з одного торця прошивають глухий профільний отвір, підігрівають заготовку та послідовно її прокочують на першому та другому пілігримових станах з сумарною витяжкою 3,5-15,0. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі, яка заявляється, і технічним результатом, який досягається, полягає в наступному. 1 UA 107103 U 5 10 15 20 25 30 35 40 45 50 55 60 Прошивка глухого профільного отвору з одного торця безперервнолитої заготовки круглого поперечного перерізу на гідравлічному пресі дозволить здійснити прокатку на пілігримовому стані. Поліпшення якості вихідної безперервнолитої заготовки круглого поперечного перерізу забезпечується такими параметрами сумарної деформації на двох пілігримових станах, як витяжка 3,5-15,0. Вибір величини сумарної витяжки в межах 3,5-15 обумовлений з одного боку якістю вихідної недеформованої безперервнолитої заготовки, а з іншого - вимогами до якості деформованої заготовки, що визначається її призначенням для подальшої обробки для отримання спеціальних відповідних виробів. При цьому вибір значення сумарної витяжки менш ніж 3,5 не забезпечить мінімально необхідної якості макроструктури по ліквації і осьовий пористості, а значення витяжки більш ніж 15,0 не раціонально через збільшення трудомісткості процесу прокатки. Спосіб отримання деформованої безперервнолитої заготовки круглого поперечного перерізу пояснюється наступними кресленнями. На фіг. 1 наведена послідовність основних операцій відповідно до запропонованого способу (А - нагрів безперервнолитої заготовки круглого поперечного перерізу, Б - гідрозбивання окалини, С - прошивка профільного отвору з одного торця заготовки, Д - підігрів заготовки, Ε прокатка заготовки на першому пілігримовому стані, К - прокатка заготовки на другому пілігримовому стані, Л - відрізання пілігримової головки), на фіг. 2 - безперервнолита заготовка круглого поперечного перерізу, на фіг. 3 - процес прошивки профільного отвору в заготовці на горизонтальному гідравлічному пресі, на фіг. 4 - заготовка з прошитим отвором, на фіг. 5 переріз А-А на фіг. 4, на фіг. 6 - загальний вигляд дорнового пристрою, на фіг. 7 - переріз Б-Б на фіг. 6, на фіг. 8 - задавання заготовки до валків пільгерстана № 1, на фіг. 9 - заготовка в зборі із дорновим пристроєм після прокатки на пільгерстані № 1, на фіг. 10 - заготовка після прокатки на пільгерстані № 1, на фіг. 11 - задавання заготовки у валки пільгерстана № 2, на фіг. 12 заготовка в зборі із дорновим пристроєм після прокатки на пільгерстані № 2, на фіг. 13 заготовка після прокатки на пільгерстані № 2, на фіг. 14 - відділення пілігримової головки за допомогою дискової пилки. Отримання круглої деформованої заготовки з безперервнолитого металу круглого поперечного перерізу включає наступні основні операції (фіг. 1): нагрівання заготовки, гідрозбивання окалини, прошивання профільного отвору з одного торця заготовки, її підігрів, послідовну прокатку на двох пілігримових станах і відрізання пілігримової головки. Вихідна нагріта до температури деформації безперервнолита заготовка 1, має такі розміри: діаметр D3 і довжину L3 (фіг. 2). Заготовка 1 надходить на горизонтальний гідравлічний прес 2, де з одного торця в ній прошивається глухий профільний отвір (фіг. 3). Заготовка 1 з прошитим отвором 3, глибиною ℓo і з профілем (параметри do та в) наведена на фіг. 4 та 5. Після підігріву до температури гарячої деформації заготовка 1 надходить на перший пілігримовий стан, де вона з'єднується із дорном спеціальної конструкції, розробленої для даного способу. Дорновий пристрій пілігримового стану, складається з дорна 4 і дорнового кільця 5 (фіг. 6). Дорн містить робочу частину 6 і хвостовик 7. Дорн 4 хвостовиком 7 закріплюється у дорновому замку 8 подавального апарату (на кресленні не показаний). Хвостовик 7 дорна 1 має діаметрально протилежні лиски для кріплення у дорновому замку 8. Довжина хвостовика дорна їх визначається конструктивно з урахуванням розмірів дорнового замку. Робоча частина дорна б має довжину lр, яка дорівнює 1-3 діаметрам дорна dq (діаметр dq визначається вальцетабелем прокатки). При цьому, Ір max=3dq, a Ip min=dq. Робоча частина 6 дорна 4 виконана у поперечному перерізі за формою, відмінною від круглої, наприклад, з діаметрально протилежними лисками (фіг. 7). Розмір "в" поперечного перерізу робочої частини 6 дорна визначається конструктивно. Дорнове кільце 5 містить кільцеву проточку на передньому кінці з боку заготовки 1 діаметром Dn, відповідним діаметру Dз заготовки 1. Глибина І проточки на передньому торці дорнового кільця дорівнює 0,1-0,2 її діаметра. При цьому lmax=0,2Dn, a Imin=0,1Dn. Параметри дорнового кільця Ik, l1 і І2 - визначаються конструктивно з урахуванням габаритів використовуваного шибера, який служить для вилучення дорна із прокатаної заготовки. При цьому довжина дорнового кільця Lk=Ik+l1+І2; І2=І+l1. Довжина дорна Lq=Ір+lх+Iq. Після передачі заготовки 1 на пілігримовий стан № 1 дорн 4 з дорновим кільцем 5 з'єднуються з дорновим замком 8 подавального апарату. За допомогою подавального апарату 2 UA 107103 U 5 10 15 20 25 30 35 40 45 50 55 60 робоча частина 6 дорна 4 вводиться в отвір на задньому торці заготовки 1. При цьому перед введенням дорна здійснюється взаємна орієнтація поперечних перерізів робочої частини дорна і отвору в заготовці. У результаті зарядки дорна в отвір заготовки здійснюється розміщення заднього кінця заготовки 1 в кільцевій проточці переднього кінця дорнового кільця 5 (фіг. 6). Після зарядки дорна в заготовку починають прокатку останньої валками пілігримового стану за допомогою подавального апарату (фіг. 8). При початкових ударах заготовки валками (у період несталого - затравочного режиму) заготовка 1 щільно насаджується на робочу частину 6 дорна 4 і защемляється між проточкою в дорновому кільці у формі склянки і робочою частиною дорна. Це забезпечує надійну подачу заготовки у валки пілігримового стану та її кантування в кожному циклі прокатки на кут ~90-110°. Прокатку на пільгерстані № 1 здійснюють з витяжкою μ1 до отримання зовнішнього діаметра прокату ДП1 (фіг. 9). Після закінчення прокатки залишається недокат І н, наявність якого обумовлена забезпеченням безпечного закінчення прокатки без захвату дорнового кільця валками пілігримового стану (фіг. 10). Потім за допомогою шиберного пристрою та дорнового кільця звільняється дорн з розкату і останній передається на пілігримовий стан № 2 для подальшої прокатки з використанням аналогічного дорнового пристрою (фіг. 10). На пільгерстані № 2 здійснюється прокатка на кінцевий розмір прокату по діаметру з витяжкою μ2 до отримання розміру ДП2 (фіг. 12). Після прокатки деформована заготовка має вигляд, наведений на фіг. 13. Сумарна деформація на обох пілігримових станах μΣ=μ1×μ2 визначається вальцетабелем та забезпечує необхідне опрацювання вихідної структури безперервнолитої заготовки для отримання необхідних механічних властивостей. Після закінчення прокатки на пільгерстані № 2 дорн виводиться з прокату за допомогою шиберного пристрою та передається на вихідну сторону стану, де за допомогою дискової пилки 9 здійснюється відділення заднього кінця, довжиною ℓпг (фіг. 14). При цьому, придатна частина розкату складає ℓr. Спеціальний дорновий пристрій дозволяє здійснювати прокатку суцільної заготовки з безперервнолитого металу круглого поперечного перерізу на пілігримовому стані з урахуванням використання попередньо прошитої заготовки з профільним отвором на її задньому кінці. Приклад конкретного виконання запропонованого способу для отримання безперервнолитої циліндричної заготовки діаметром 235 мм і довжиною 2800 мм для подальшої механічної обробки та виготовлення виробів типу вала, осі для залізничного транспорту та ін. Безперервнолита заготовка надходить у вигляді штанг довжиною 6-10 м та ріжеться на мірні частини на пилі фірми "Лізінгер". Мірна заготовка круглого поперечного перерізу діаметром 470 мм і довжиною 2200 мм нагрівається в кільцевій печі до температури гарячої деформації ~1280 °C. Після очищення зовнішньої поверхні від окалини за допомогою гідрозбивання, заготовка передається на прошивний прес, де здійснюється прошивка профільного отвору діаметром 160 мм з двома діаметрально протилежними лисками (при цьому розмір в = 100 мм) глибиною 200 мм. Після прошивання отвору середній зовнішній діаметр заготовки становить 485 мм. Потім заготовка підігрівається в кільцевій печі до температури ~ 1280 °C. Далі заготовка передається на пілігримовий стан № 1, де за допомогою дорнового пристрою здійснюється з'єднання останнього із заготовкою за рахунок введення дорна в отвір заготовки за допомогою подавального апарату. Перед зарядкою дорна здійснюється орієнтація заготовки таким чином, щоб профілі перерізу дорна і отвору заготовки збігалися. Для прокатки використовують дорновий пристрій, дорн та дорнове кільце, які мають такі розміри. Розміри дорна: dg=160 мм, Lg=1100 мм; в = 100 мм; Ip=200 мм; lх = 450 мм; dx=255 мм; lg=450 мм. Розміри кільця: Dn=472 мм; Lk=550 мм; I=100 мм; l1=50 мм; І2=150 мм; Ik=300 мм. Прокатку на пілігримовому стані № 1 здійснюють у валках з діаметром калібру 360 мм. Обтискання по діаметру заготовки при цьому складає 125 мм, а витяжка μ1=1,845. Параметри прокатки на пілігримовому стані № 1 складають: число обертів валків - 50 об/хв, величина подачі - 20 мм. Зовнішній діаметр заготовки після прокатки складає 360 мм. Потім заготовку із недокатом передають на пілігримовий стан № 2, де її прокочують із застосуванням аналогічного дорнового пристрою. Прокатку здійснюють у валках з діаметром калібру 240 мм з обтисканням по діаметру заготовки 125 мм і коефіцієнтом витяжки μ2=2,347. Прокатку здійснюють з числом обертів валів - 50 об/хв та величиною подачі - 20 мм. Зовнішній діаметр заготовки після прокатки складає 235 мм. 3 UA 107103 U 5 Сумарна витяжка заготовки на двох пілігримових станах становить μΣ=μ1×μ2=4,259, а сумарне обтискання по діаметру - 250 мм. Після прокатки на другому пілігримовому стані заготовка передається на його вихідну сторону, де здійснюється відділення недокатів за допомогою пилки для отримання придатної довжини підкату 2800 мм. У результаті прокатки отриманий підкат для подальшої механічної обробки має зовнішній діаметр 235 мм і довжину 2800 мм. Таким чином, запропонованій спосіб дозволяє досягти необхідної сумарної деформації заготовки на обох пілігримових станах та отримати рентабельність при невеликих обсягах виробництва. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб отримання деформованої безперервнолитої заготовки поперечного перерізу, що включає її нагрівання, видалення окалини та наступну деформацію з витяжкою із зменшенням поперечного перерізу, який відрізняється тим, що після нагрівання на заготовці з одного торця прошивають глухий профільний отвір, підігрівають заготовку і послідовно її прокочують на першому та другому пілігримових станах з сумарною витяжкою 3,5-15,0. 4 UA 107103 U 5 UA 107103 U 6 UA 107103 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 11/00, B21B 21/00

Мітки: перерізу, безперервнолитої, спосіб, деформованої, заготовки, отримання, поперечного

Код посилання

<a href="https://ua.patents.su/9-107103-sposib-otrimannya-deformovano-bezperervnolito-zagotovki-poperechnogo-pererizu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання деформованої безперервнолитої заготовки поперечного перерізу</a>

Попередній патент: Спосіб визначення вмісту хлору в повітрі з допомогою газохромного покриття

Наступний патент: Спосіб екструзійного пресування електродних заготовок з вуглевмісної композиції

Випадковий патент: Відвал бульдозера з комбінованою ножовою системою