Спосіб виробництва сталі

Номер патенту: 107546

Опубліковано: 10.06.2016

Автори: ПОПОВЧЕНКО СЕРГІЙ ЕВГЕНІЙОВИЧ, Бродський Олександр Сергійович, ХЕЙСОН ОЛЕГ ЮРІЙОВИЧ, ЛЯЩЕНКО ВІТАЛІЙ ФЕДОРОВИЧ

Формула / Реферат

Спосіб виробництва сталі, що включає одержання напівпродукту в сталеплавильному агрегаті, випуск плавки в ківш, відсікання під час випуску пічного шлаку, присадку в ківш під час випуску плавки та при обробці плавки на агрегаті "піч-ківш" з продуванням аргоном твердої шлакоутворюючої суміші, що складається з вапна і розріджувальної добавки, який відрізняється тим, що під час випуску плавки як розріджувальну добавку використовують шлакоутворюючу суміш, яка містить доломіт полімінеральний фракції 20-40 мм в кількості 80-50 мас. % від маси вапна, а при обробці плавки - доломіт полімінеральний фракції 3-10 мм, який додатково включає оксид титану при наступному вмісті в ньому компонентів, мас. %:

оксид кальцію

21-31

оксид магнію

16-21

оксид кремнію

16-18

оксид титану

0,2-1,2

сірка

не більше 0,05

фосфор

не більше 0,06

оксид вуглецю

решта.

Текст

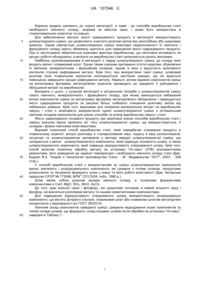

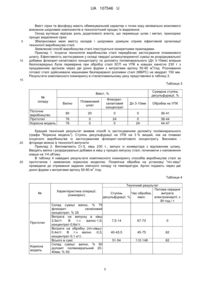

Реферат: Спосіб виробництва сталі включає одержання напівпродукту в сталеплавильному агрегаті, випуск плавки в ківш, відсікання під час випуску пічного шлаку, присадку в ківш під час випуску плавки та при обробці плавки на агрегаті "піч-ківш" з продуванням аргоном твердої шлакоутворюючої суміші, що складається з вапна і розріджувальної добавки. Під час випуску плавки як розріджувальну добавку шлакоутворююча суміш містить доломіт полімінеральний фракції 20-40 мм в кількості 80-50 мас. % від маси вапна, а при обробці плавки - доломіт полімінеральний фракції 3-10 мм, який додатково включає оксид титану. UA 107546 U (12) UA 107546 U UA 107546 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до чорної металургії, а саме - до способів виробництва сталі необхідного хімічного складу, зокрема за вмістом сірки, і може бути використана в сталеплавильних агрегатах та ковшах. Для забезпечення високої якості одержуваного продукту в металургії використовують шлакоутворюючі суміші, що дозволяють очистити розплав заліза від непотрібних або шкідливих домішок. Однак найчастіше шлакоутворюючі суміші внаслідок недосконалості їх хімічного і фракційного складу мають обмежену здатність для підвищення якості одержуваного продукту. При їх застосуванні зберігаються агресивні фактори виробництва, що негативно впливають на ресурс роботи обладнання, а витрати на виробництво сталі залишаються досить високими. Найбільш розповсюдженими в металургії є тверді шлакоутворюючі суміші, до складу яких входять вапно і плавиковий шпат. Однак таким сумішам притаманні істотні недоліки, обумовлені їх хімічним, мінералогічним і фракційним складом, одним із яких є відсутність можливості контролю ступеня рафінування металу. Крім того, при використанні такої суміші, шлаковий розплав поза плавильним агрегатом охолоджується настільки швидко, що не вдається повноцінно завершити процес рафінування металу. Нарешті, вплив окремих компонентів суміші на вогнетривку футерівку металургійних агрегатів призводить до швидкого її руйнування і збільшення витрат на виробництво. Виходячи з цього, у сучасній металургії є актуальною потреба у шлакоутворюючій суміші такого хімічного, мінералогічного і фракційного складу, при якому зменшується небажаний вплив компонентів суміші на вогнетривку футерівку металургійного обладнання і підвищується якість одержуваних продуктів за рахунок більш глибокого очищення розплаву заліза від небажаних домішок. Крім того, важливим для зниження матеріальних витрат на виробництво чавуну і сталі є можливість використання однієї шлакоутворюючої суміші з оптимальним хімічним складом компонентів для різних способів та етапів виробництва чавуну і сталі. Якість одержуваного кінцевого продукту при реалізації різних способів виробництва сталі і чавуну значною мірою залежить віт типу шлакоутворюючої суміші, що використовується, її складом і фізико-хімічними властивостями. Відомий класичний спосіб виробництва сталі, який передбачає отримання продукту в плавильному агрегаті, випуск розплаву в сталерозливний ківш, подачу в ківш розкислювачів, легуючих та шлакоутворюючих матеріалів у вигляді твердої шлакоутворюючої суміші, що складається з вапна - шлакоутворюючого компонента, який підвищує основність шлаку, а також шлакоутворюючого компонента, який підвищує рідкорухливість утворюваного шлаку. Крім того, спосіб включає позапічну обробку металу на установці "піч-ківш" (УПК) різноманітними реагентами, його доведення до заданої температури і необхідного хімічного складу сталі (Див. Кудрин В.А. Теория и технология производства стали. - М.: Видавництво "ACT", 2003. - 528 стор.). У способі виробництва сталі з використанням як суміші шлакоутворюючих компонентів вапна, магнезиту і розріджувального компонента, які сумарно з пічним шлаком, продуктами розкислення та легування формують шлак у ковші та його робочі властивості (Див. Авторське 2 свідоцтво СРСР № 773086, МПК С21С5/54, публ. 1980 р.). Шлак являє собою розплав оксидів змінного складу, а головними формуючими компонентами є CaO, MgO, SiO2, MnO, Аl2Оз. До того, крім власної сірки і фосфору, він додатково поглинає в певній кількості сірку і фосфор, які вносяться розплавом металу та іншими неметалічними компонентами. Для підвищення рідкорухливості утворюваного шлаку використовують розріджувальні компоненти, що містять фтористі сполуки, плавиковий шпат або плавиково-шпатові металургійні концентрати у відповідності до ГОСТ 29220-91. Хімічний склад компонентів наведеної суміші, джерела надходження інших компонентів та типові склади шлаків, що формують склад кінцевих шлаків після обробки на установці "піч-ківш", наведені в Таблиці 1. 1 UA 107546 U Таблиця 1 Компоненти у складі шлаків і додаткових матеріалів Шлак із сталеплавильного агрегату Вапно Плавиковый шпат (Концентрати плавиковошпатові металургійні ГОСТ 29220-91 (Вологість 7-15 %) Шлаки у ковші при розкисленні кремнієм Шлаки у ковші при розкисленні кремнієм, алюмінієм 5 10 15 20 25 30 35 Хімічний склад, % (мас.) MgO СаО 6-8 SiO2 Аl2О3 МnО Fe2O3 46-50 16-18 S P CaF2 F Основність (газ) CaO/SiO23 2-3 3-4 7-11 0,18 2,17 0 0 0,15 0,15 0 0 2-6 85,6 4,2 3,9 0 1,3 0 0 5-30 0 0 0 3-3,5 0,20,2-0,3 65-92 0,3 0 2,2-18,4 4-5 55-65 20-30 5-10 0,5 0,5 5-10 0 3-3,5 4-5 55-65 5-10 20-30 0.25 0,25 5-10 0 6-14 Недоліком відомого способу є його низька технологічність з огляду на безпечні умов праці та екології, а також - експлуатації вогнетривких матеріалів, вмісту сірки, фосфору та водню вологи. Представлені технологічні фактори стають визначальними в економіці процесів кінцевої позапічної обробки та доводки до заданої температури і необхідного хімічного складу сталі. Під час взаємодії з розплавом металу та шлаку фтористий кальцій спочатку плавиться без розкладання, а потім починає випаровуватись і розкладатись. Причому фтор і летючі фтористі сполуки виділяються в атмосферу цеха, забруднюючи повітря. Слід зазначити, що фтористий кальцій належить до речовин другого класу небезпечності. Крім того, фтористий кальцій, який має температуру плавлення 1418 °C, концентрується вздовж периметру на межі зони "шлак-футерівка", інтенсивно розмиваючи вогнетривку магнезитову цеглу з утворенням складних сполук оксиду магнію з низькою температурою плавлення, що локально знижує стійкість вогнетривкої футерівки. Саме основною причиною виведення з експлуатації ковшів і є локальна руйнація вздовж шлакового поясу в зоні "шлакфутерівка". Як наслідок, обмежується кількість наливів металу в ковші. Вміст сірки і фосфору в розріджувальному компоненті в 2-4 рази перевищує їх кількість у вапні. При виробництві певних марок сталі застосування плавикового шпату з таким вмістом сірки і фосфору не тільки небажане, але і неприпустиме. Окрім цього, вміст вологи відповідно до ГОСТ 29220-91 в межах 5-15 % також небажано з точки зору надходження водню в оброблюваний розплав металу, особливо на кінцевій стадії його доводки. Вміст масової долі часток розріджувальної добавки з розміром менше 5 мм у кількості до 10 % призводить до втрат матеріалу, що являє глиноподібну масу, під час технологічного переміщення і може стати причиною її злипання або змерзання. В цілому, у відомому способі застосування магнезитового порошку у суміші для збереження вогнетривів ковша та для досягнення ступеня десульфурації на рівні 55-65 % витримується, але з дуже значними витратами. Витрати суміші такого складу коливаються у межах 10-15 кг/т оброблюваної сталі, що робить процес її обробки неконкурентоспроможним. Такі показники десульфурації на рівні 55-65 % можна досягти меншими витратами суміші, тільки з іншими фізико-хімічними властивостями. З рівня техніки найбільш близьким до технічного рішення, що заявляється, за призначенням і кількістю спільних ознак є спосіб виробництва сталі з низьким вмістом сірки, описаний в патенті Російської Федерації № 2479636, МПК С21С7/076, публ. 13.03.2012, та обраний авторами за прототип. 2 UA 107546 U 5 10 15 20 Спосіб включає одержання напівпродукту в сталеплавильному агрегаті, випуск плавки в ківш, відсікання під час випуску пічного шлаку, присадку в ківш піл час випуску твердої шлакоутворюючої суміші, позапічну обробку на агрегаті "піч-ківш". Причому, шлакоутворюючу суміш, що містить 75-80 мас. % вапна та 20-25 мас. % розріджувальної добавки у вигляді флюорит-селаітового концентрату, присаджують в ківш під час випуску плавки в кількості 2,0-2,7 кг/т та додатково в кількості 0,3-0,6 кг/т для завершення десульфурації металу на установці "пічківш" при обробці протягом 45-75 хвилин з продуванням аргоном через донні пористі фурмені 3 блоки з витратою 20-50 м /год. Необхідно зазначити, що описаний спосіб, як і попередній аналог, не забезпечує зниження виділення фтору і летючих фтористих сполук в робочу зону і повітря цеху, оскільки початковий вміст фтору у вихідній суміші такий же, а то і більше, ніж при застосуванні плавикового шпату. Зменшується лише вміст фтористого кальцію до 50 % за рахунок часткової його заміни на фтористий магній. Відомо, що фтористий магній не є вибухо- та пожежонебезпечним, але для людини вважається надзвичайно небезпечним. Цій речовині притаманна яскраво виражена загально токсична дія, передусім направлена на нервову систему, кісткову тканину та зуби, порушення білкового обміну в організмі людини. Магній фтористий як і інші фториди, також належить до речовин другого класу небезпечності. Хімічний склад флюорит-селаітового концентрату, згідно з ТУ 1769-003-56402667-2010, наведений в таблиці 2. Таблиця 2 Матеріал: Сума Хімічний склад, % (масс.) флюорита (CaF2) + селаіт Mg2 CaF2 SiO2 Аl2О3 Fe2O3 Інші S Р (MgF2) складає 75-94 % Флюорит0,02- 0,01селаітовий 38-47 37-47 2-20 Н.д Н.д 3,97-4,40 0,30 0,30 концентрат. 25 30 35 40 45 Основність 3,8-48 До недоліків способу належать значна нестабільність технологічного процесу обробки на агрегаті "піч-ківш" та високі затрати, що пояснюється великим розкидом, не менше 10 %, кількості сполук, які визначають хімічний склад суміші. Це наглядно показує таблиця 2. По фтористих сполуках 3-10 %, оксид кремнію 18 %, нижня межа вмісту сірки та фосфору в 10 і 30 разів, відповідно, відрізняється від верхньої. Такі коливання по фториду магнію дуже позначаються на працездатності шлаку з точки зору його розрідження та підтримання в рідкорухливому стані. Температура плавлення фтористого магнію становить 1255 °C, а в сполученні з фтористим кальцієм температура плавлення утвореної евтектики ще більше знижується і досягає 955 °C, магній окислюється до оксиду магнію. Оксид магнію інтенсивно вступає в процес, знижуючи агресивність шлаку по відношенню до футерівки поступово, тільки у міру усереднення шлаку. Одночасно оксид магнію зменшує його рідкорухливість, що не дає відчутних результатів з видалення сірки з металу під час обробки на агрегаті "піч-ківш". Відносно стійкості футерівки ковшів в прототипі відомості не наведені і оцінити спосіб за цим показником не уявляється можливим. Результатом значних коливань хімічного складу розріджувальної добавки у прототипі є коливання основності самої добавки в межах 3,8-4,8 одиниць, та як наслідок, шлакоутворюючої суміші. Основність суміші також може змінюватись у широких межах, що призводить до різної тривалості часу обробки металу в ковші від 45 до 75 хвилин, різним сумарним витратам, і часом значним, електроенергії та аргону на обробку з продуванням. В практиці виробництва сталі існує показник, який фіксує питому витрату електроенергії на тонну оброблюваного металу і який не повинен перевищувати певну досягнуту для даної технології і підприємства величину. При тривалості часу обробки металу в ковші 45-75 хвилин і розкиді хімічного складу шлакоутворюючої суміші стабільності та постійного рівня витрат електроенергії досягнути неможливо. 3 UA 107546 U 5 10 15 20 25 30 35 40 45 50 55 До того ж застосування шлакоутворюючої суміші з вмістом в сірки та фосфору на верхній межі в сумі або кожної окремо не гарантує одержання готового металу із вмістом сірки та фосфору в сумі не більше 0, 035 %. Суттєвий недолік відомого способу - складність реалізації внаслідок обмеженості доступу до флюорит-селаітового концентрату, що випускається відповідно до ТУ 1769-003-56402667-2010, оскільки відомо тільки одне діюче сировинне родовище "Суран" (Російська Федерація). Для порівняння: загальне виробництво плавикового шпату в світі сягає 5 млн. тонн в рік, 50 % якого використовують в металургії для виробництва сталі. Виходячи з вищезгаданого, в основу корисної моделі поставлена задача усунення вказаних недоліків за рахунок покращення умов безпеки та зменшенням шкідливого навантаження на екологію при виробництві сталі шляхом виключення фторвмісних складових з технологічного процесу випуску та позапічної обробки металу, забезпечення умов стабільності результатів доведення металу до заданих показників хімічного складу, скорочення матеріальних та енергетичних витрат. Поставлена задача вирішується, а технічний результат досягається за рахунок того, що в способі виробництва сталі, який включає одержання напівпродукту в сталеплавильному агрегаті, випуск плавки в ківш, відсікання під час випуску пічного шлаку, присадку в ківш під час випуску плавки та при обробці плавки на агрегаті "піч-ківш" з продуванням аргоном твердої шлакоутворюючої суміші, що складається з вапна і розріджувальної добавки, відповідно до корисної моделі, під час випуску плавки як розріджувальну добавку шлакоутворююча суміш містить доломіт полімінеральний фракції 20-40 мм в кількості 80-50 мас. % від маси вапна, а при обробці плавки - доломіт полімінеральний фракції 3-10 мм, який додатково включає оксид титану при наступному вмісті в ньому компонентів, мас. %: оксид кальцію 21-31; оксид магнію 16-21; оксид кремнію 16-18; оксид титану 0,2-1,2; сірка - не більше 0,05; фосфорне більше 0,06; оксид вуглецю - решта. Відповідно до заявленого технічного рішення доломіт полімінеральний має склад, наближений до складу шлаку, необхідного для успішного проведення процесу десульфурації та мінімізації процесу рефосфорації при достатньому вмісті оксиду магнію, здатного зменшити хімічну ерозію магнезіальної футерівки ковша. Наприклад, при змішуванні доломіту полімінерального з вапном в кількості 50 %, вміст оксиду магнію з урахуванням переходу СО 2 в газову фазу в робочому шлаку буде 6-8, що, як відомо, є оптимальною величиною по відношенню до футерівки ковша. Швидке засвоєння вапна в присутності доломіту полімінерального дає можливість ефективно наводити рухливий рафінувальний шлак. При цьому газова фаза буде поповнюватись тільки оксидом вуглецю, а фториди в шлаку і в повітрі робочої зони, що мають місце у відомих способах, виключаються. Причому рафінувальні властивості шлаків у ковші приблизно однакові, а при обробці на установці "піч-ківш" доломіт полімінеральний виявляє себе як ефективна розріджувальна добавка, яка утримує шлак в рідкорухливому робочому стані. Роль додаткового компоненту, який утримує шлак в рухливому стані, відіграє оксид титану в поєднанні з іншими оксидами у складі доломіту полімінерального. При перевищенні вмісту оксиду титану 1,2 % підвищується робоча в'язкість шлаку, погіршуються умови протікання операції рафінування, внаслідок чого збільшуються втрати якісного металу. Основним компонентом для прискореного наведення шлаку і його рідкорухливості є оксид кремнію, заявлені межі якого є оптимальними. Перевищення вмісту 21 % призводить до зниження сульфідної ємності шлаку та погіршення умов видалення сірки з металу. При вмісті оксиду кремнію менше 14 % зростає температура початку рідкорухливого робочого стану шлаку при обробці металу, що негативно впливає на ефективність обробки сталі на випуску і на УПК. Вміст оксиду кальцію і магнію пов'язаний з вмістом оксиду кремнію через основність, яка визначається як відношення суми (CaO+MgO) до SiO 2. Величина основності з точки зору досягнення оптимального результату лежить в оптимальних межах, яка дорівнює 2-3,4 одиниці. Вихід вмісту оксиду кальцію за межі 31 % є недоцільним, оскільки збільшуються основність робочого шлаку та його тугоплавкість, і як наслідок - витрати електроенергії, падає ефективність способу. При вмісті оксиду кальцію менше 22 % зменшується основність наведеного шлаку і рафінувальна властивість суміші після розплавлення. Оксид магнію визначається оптимальними межами 16-20 %, що підтримують хімічну стійкість магнезіальних вогнетривів ковша, основність в заявлених величинах та утвореного шлаку в рідкорухливому стані. Перевищення межі 20 % впливає на зниження рідкорухливості робочого шлаку та його рафінувальної властивості. 4 UA 107546 U 5 10 Вміст сірки та фосфору мають обмежувальний характер з точки зору мінімально можливого внесення шкідливих компонентів в технологічний процес їх видалення. Оксид вуглецю відіграє роль додаткового агента, що перемішує шлак і метал, прискорює процес видалення сірки. Збалансовані межі вмісту оксидів і шкідливих домішок сприяє ефективній організації технології виробництва сталі. Заявлений спосіб виробництва сталі ілюструється конкретними прикладами. Приклад 1. Існуюча технологія виробництва сталі передбачає застосування плавикового шпату. Ефективність застосування у складі твердої шлакоутворюючої суміші як розріджувальної добавки флюорит-селаітового концентрату та доломіту полімінерального (Дп 3-10мм) вперше безпосередньо була перевірена при обробці сталі 5СП на УПК в ковшах ємністю 230 т з 3 продуванням аргоном через дві донні фурми з витратами аргону 50-60 м /год. Розливання готової сталі здійснювали машинами безперервної розливки сталі (МБРС) на квадрат 150 мм. Результати комплексного інжинірингу в сталеплавильному цеху представлені в таблиці 3. 15 Таблиця 3 Сумарна ступінь десульфурації, % Вміст, % № складу Вапно Поточне виробництво Прототип Корисна модель 20 25 Плавиковий шпат Флюоритселаітовий концентрат Дп 3-10мм Обробка на УПК 80 20 0 0 36-41 76 76 0 0 24 0 0 24 38-44 44-47 Кращий технічний результат виявив спосіб із застосуванням доломіту полімінерального (графа "Корисна модель"). Ступінь десульфурації на УПК на 3 % вищий, ніж на плавках існуючого виробництва із застосуванням флюорит-селаітового концентрату. Висновок фториди можна із технології вилучити. Приклад 2. Виплавляють Ст.5, ківш 230 т., випуск із конвертора з відсіканням шлаку. Вводять вапно і розріджувальні добавки в ківш у процесі випуску сталі, починаючи з наповнення ковша на 1/4 об'єму. В таблиці 4 наведені результати комплексного інжинірингу способів виробництва сталі за прототипом і заявленою корисною моделлю. Позапічна обробка на установці "піч-ківш" проведена до отримання заданих хімічного складу та температури. Аргон подають через дві 3 донні фурми з витратами аргону 50-60 м /год. Таблиця 4 № Прототип Корисна модель Характеристика операції, (інжинірінг) Технічний результат Питома середня Ступінь Час обробки, витрата десульфурації. % хвил. електроенергії, к . Вт год./ т Склад суміші вапно, % 75 флюоритселаіновий концентрат, % 25 Витрата на випуску в ківш 2,5кг/т: В т.ч вапно-1,9, концентрат-0,6кг\т. Витрати на обробку (піч-ківш)0,4кг/т: В т.ч вапно -0,3, концентрат-0,1 кг\т. Всього в сумі: Склад суміші: вапно, % 50 доломіт полімінеральний 2040мм, % 50. 7,5-14 0 40-43,5 45-75 62 51-54 5 67-73 112-148 62 UA 107546 U Продовження таблиці 4 Витрати на випуску в ківш 2,5кг/т: В т.ч вапно -1,25, доломіт полімінеральний 1,25кг\т. обробка(піч-ківш). Витрати суміші -0,4кг\т. В т.ч вапно 0,Зкг\т; доломіт полімінеральний 3-10мм- 0,1 кг/т. Всього в сумі: 11-12 56-60 0 45-47 40-48 53 57-58 100-104 53 Результати здійсненого інжинірингу суміші вапна і доломіту полімінерального 20-40мм під час випуску в ківш та суміші вапна і доломіту полімінерального 3-10 мм під час виробництва сталі за стандартом SAE 1006 показані в таблиці 5. 5 Таблиця 5 Випуск у ківш Доломіт полімінеральний 2040мм, % Склад Час суміші: Ступінь операції вапно, % десульфу на + рації, % випуску ДП, % хвил. 58+42 11 62 55+45 12 60 50+50 12 56 45+55 12 56 43+57 11 56 10 15 20 Обробка на УПК Доломіт полімінеральній 3-10мм, % Витрати (вапно+ ДП), Кг\т Питома Ступінь Ступінь Час витрата десульфурації десульфу обробки на ел.енергії, наскрізна рації, % УПК, хвил. кВтч/т (сума), % 0,3+0,1 0,3+0,1 0,3+0,1 0,3+0,1 0,3+0,1 46 47 46 45 43 59 51 45 45 48 63 55 53 53 54 57 58 58 57 54 Оптимальним складом суміші є вміст в ній доломіту полімінерального в кількості 45-55 %. При вмісті менше 45 % збільшується час обробки металу при досягненні такого ж ступеня десульфурації, яка має місце в отимальних межах 45-55 %. Це пов'язано з підвищенням вмісту оксиду кальцію, який має високу температуру плавлення 2300 °C. Внаслідок цього зменшується ефективність способу, так як значно підвищується питома витрата електроенергії на тонну сталі. При зменшенні вмісту в суміші доломіту полімінерального менше 45 % знижується наскрізний ступінь десульфурації, що є неприпустимим, тому що в готовому металі необхідний сталий вміст сірки становить 0,008-0,014 %. Саме таким обмеженням в межах 0,008-0,014 % досягається сталий вміст сірки у різних марках сталі, в залежності від замовлення. Також встановлено, що досягнути вміст сірки в сталі на рівні менш 0,008 % можливо, але при цьому необхідно збільшувати витрати суміші на обробку у ковші. Сировинна база доломіту полімінерального різних складів дуже значна і розповсюджена у світі, бо, як правило, залягає поблизу відомих металургам діючих кар'єрів з добичі класичних мономінеральних доломітів. Враховуючи те, що доломіт полімінеральний має ціну в три рази нижче від плавикового шпату та його аналогів, економічна ефективність запропонованого способу очевидна і на думку авторів не потребує додаткових пояснень. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб виробництва сталі, що включає одержання напівпродукту в сталеплавильному агрегаті, випуск плавки в ківш, відсікання під час випуску пічного шлаку, присадку в ківш під час випуску плавки та при обробці плавки на агрегаті «піч-ківш» з продуванням аргоном твердої шлакоутворюючої суміші, що складається з вапна і розріджувальної добавки, який відрізняється тим, що під час випуску плавки як розріджувальну добавку використовують шлакоутворюючу суміш, яка містить доломіт полімінеральний фракції 20-40 мм в кількості 80-50 6 UA 107546 U мас. % від маси вапна, а при обробці плавки – доломіт полімінеральний фракції 3-10 мм, який додатково включає оксид титану, при наступному вмісті в ньому компонентів, мас. %: оксид кальцію 21-31 оксид магнію 16-21 оксид кремнію 16-18 оксид титану 0,2-1,2 сірка не більше 0,05 фосфор не більше 0,06 оксид вуглецю решта. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 5/52

Мітки: спосіб, виробництва, сталі

Код посилання

<a href="https://ua.patents.su/9-107546-sposib-virobnictva-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сталі</a>

Попередній патент: Пристрій для очищення внутрішньої поверхні труб від твердих відкладень

Наступний патент: Обтискна шайба

Випадковий патент: Спосіб лікування залізодефіцитних анемій у вагітних