Пристрій для плазмового наплавлення циліндричних деталей сільськогосподарської техніки

Номер патенту: 108178

Опубліковано: 11.07.2016

Автори: Березницький Віктор Іванович, Махмудов Ханлар Зейланович, Галич Олександр Анатолійович, Аранчій Валентина Іванівна, Слинько Віктор Григорович, Прасолов Євген Якович, Бєловол Світлана Анатолієвна, Горб Олег Олександрович, Федій Богдан Сергійович, Багмет Станіслав Олександрович, Шкрябун Богдан Михайлович

Формула / Реферат

Пристрій для наплавлення циліндричних деталей сільськогосподарської техніки, який включає джерело живлення, пульт керування, осцилятор, рушій-обертач з затискачем, баластний опір, балони з газом, порошковий завантажувач, плазмотрон, наплавлену деталь, який відрізняється тим, що додатково має стіл-площину з закріпленими і з'єднаними між собою штангою кронштейнами, з координаційними з'єднаними між собою планкою опорним і робочим візками, що знаходяться в зачепленні по канавці: опорний візок з елементом - з копіром-пантографом, робочий візок - з плазмовим пальником, а порошковий завантажувач гнучкою трубкою також з'єднаний з плазмовим пальником.

Текст

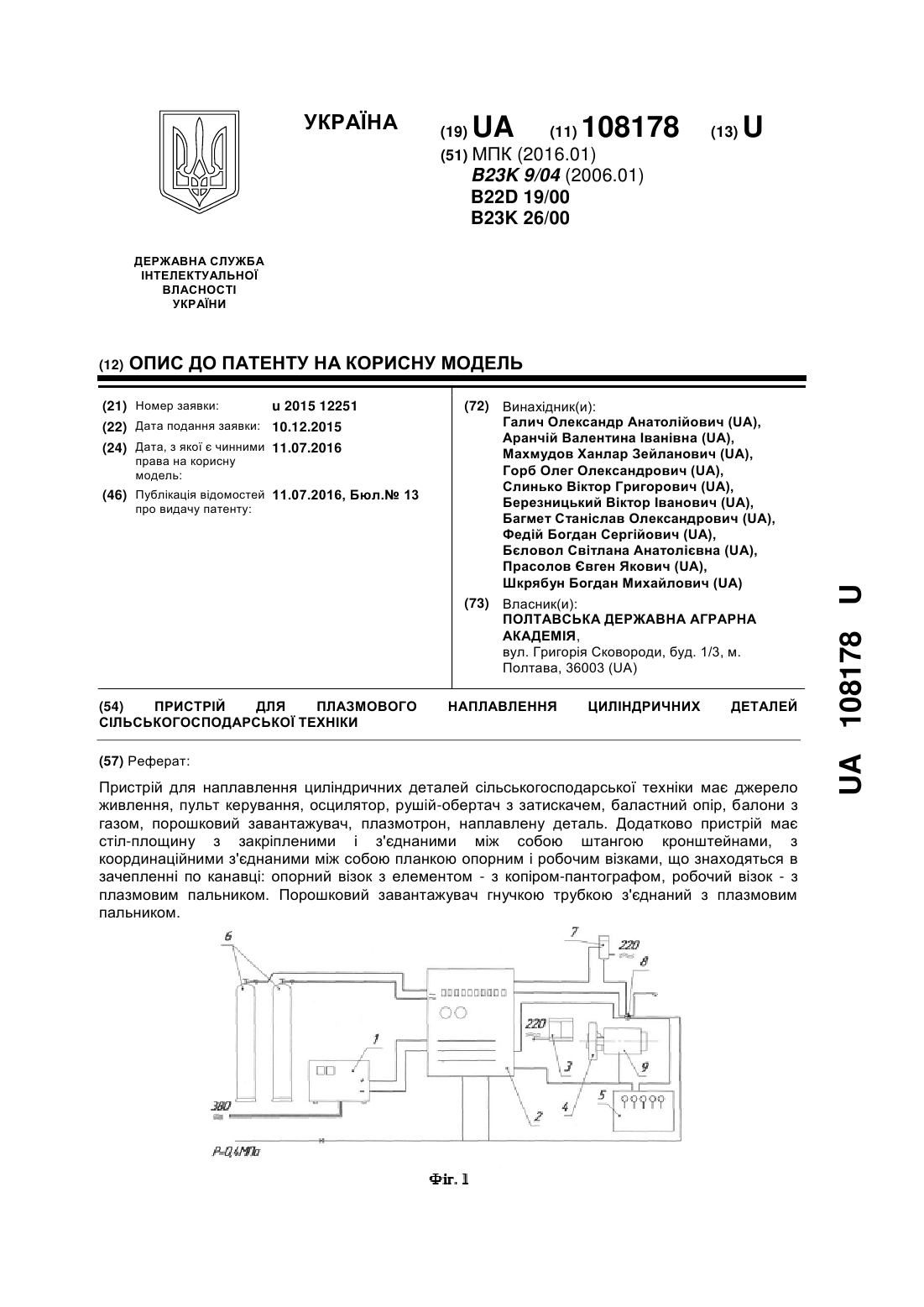

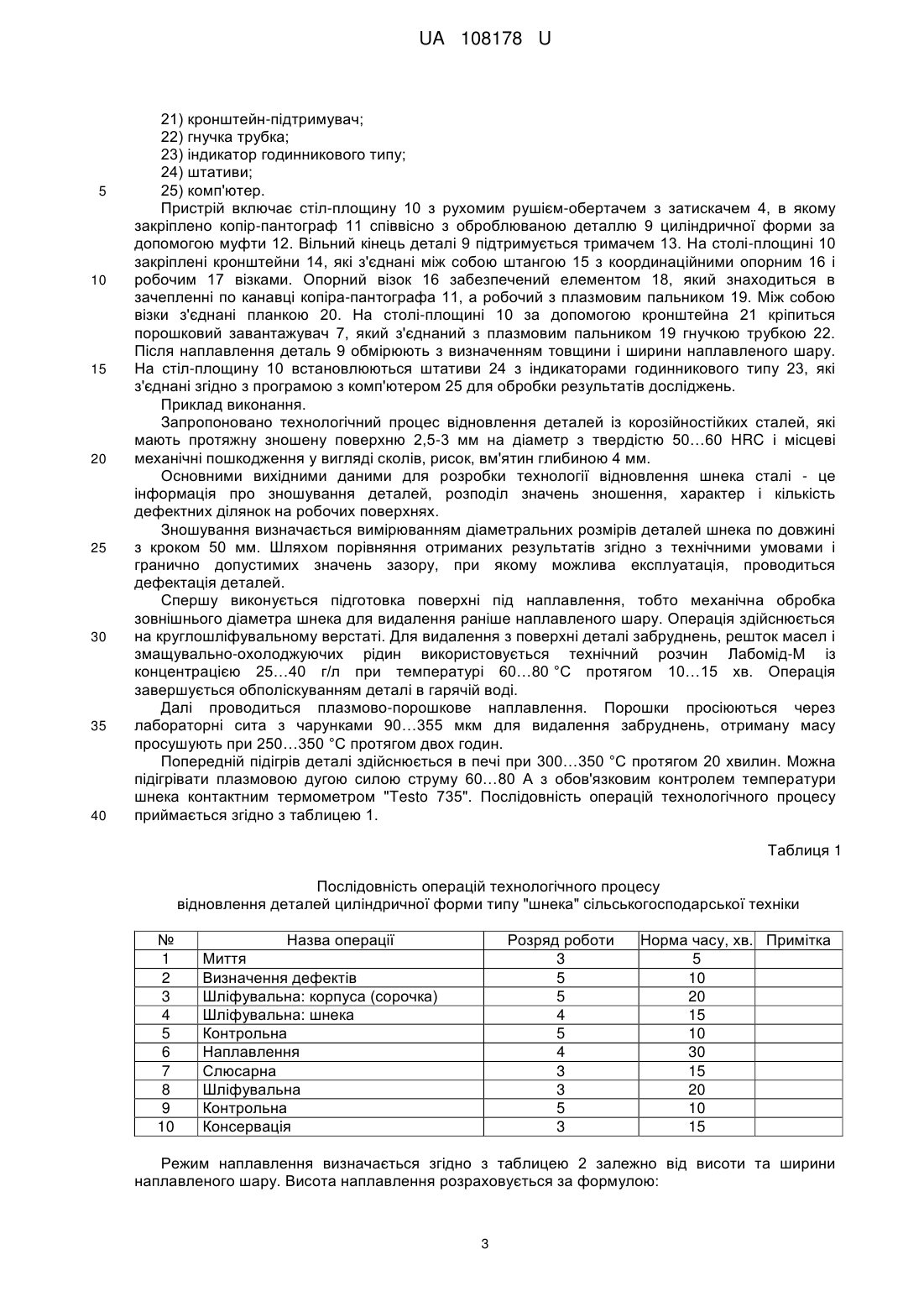

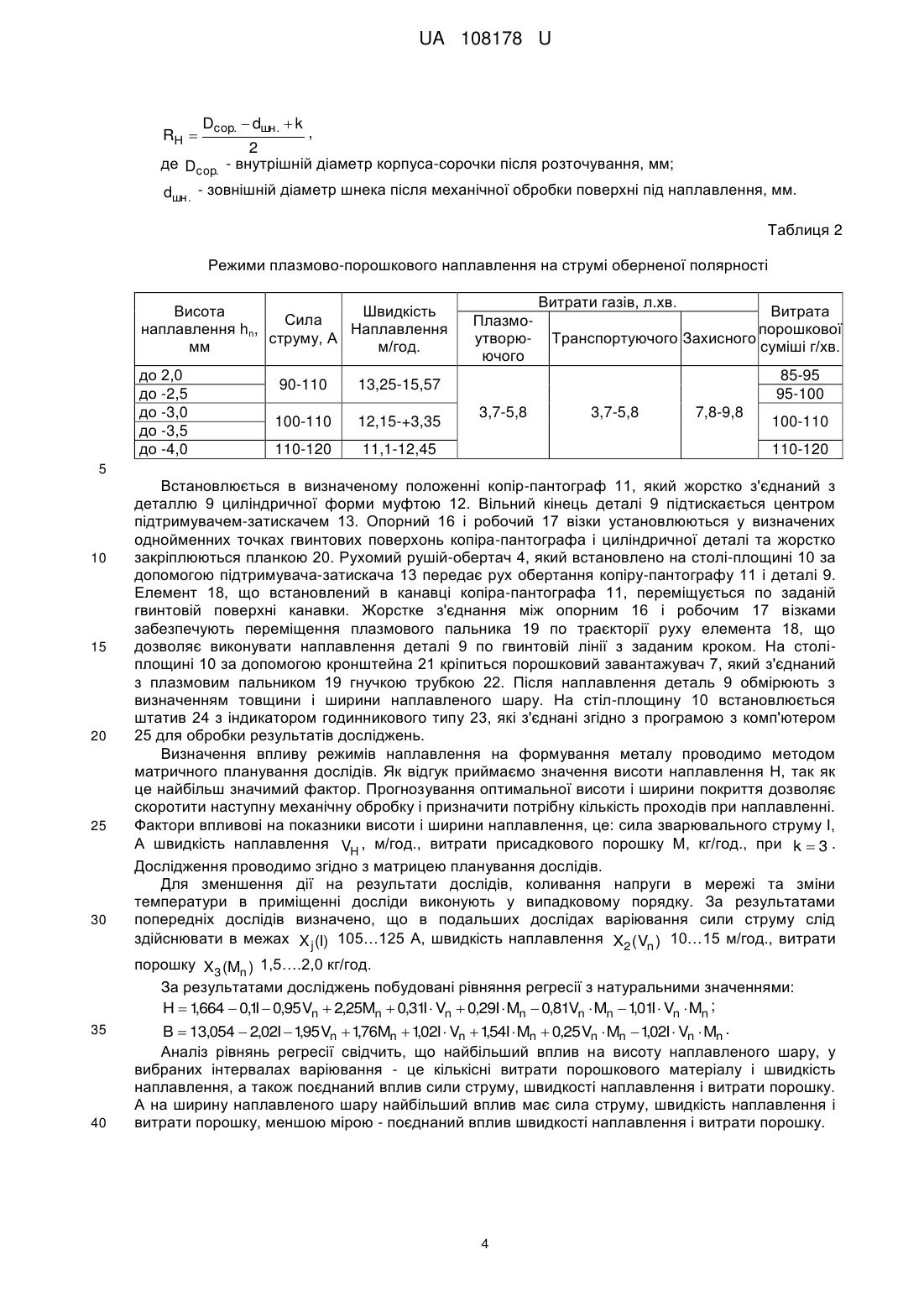

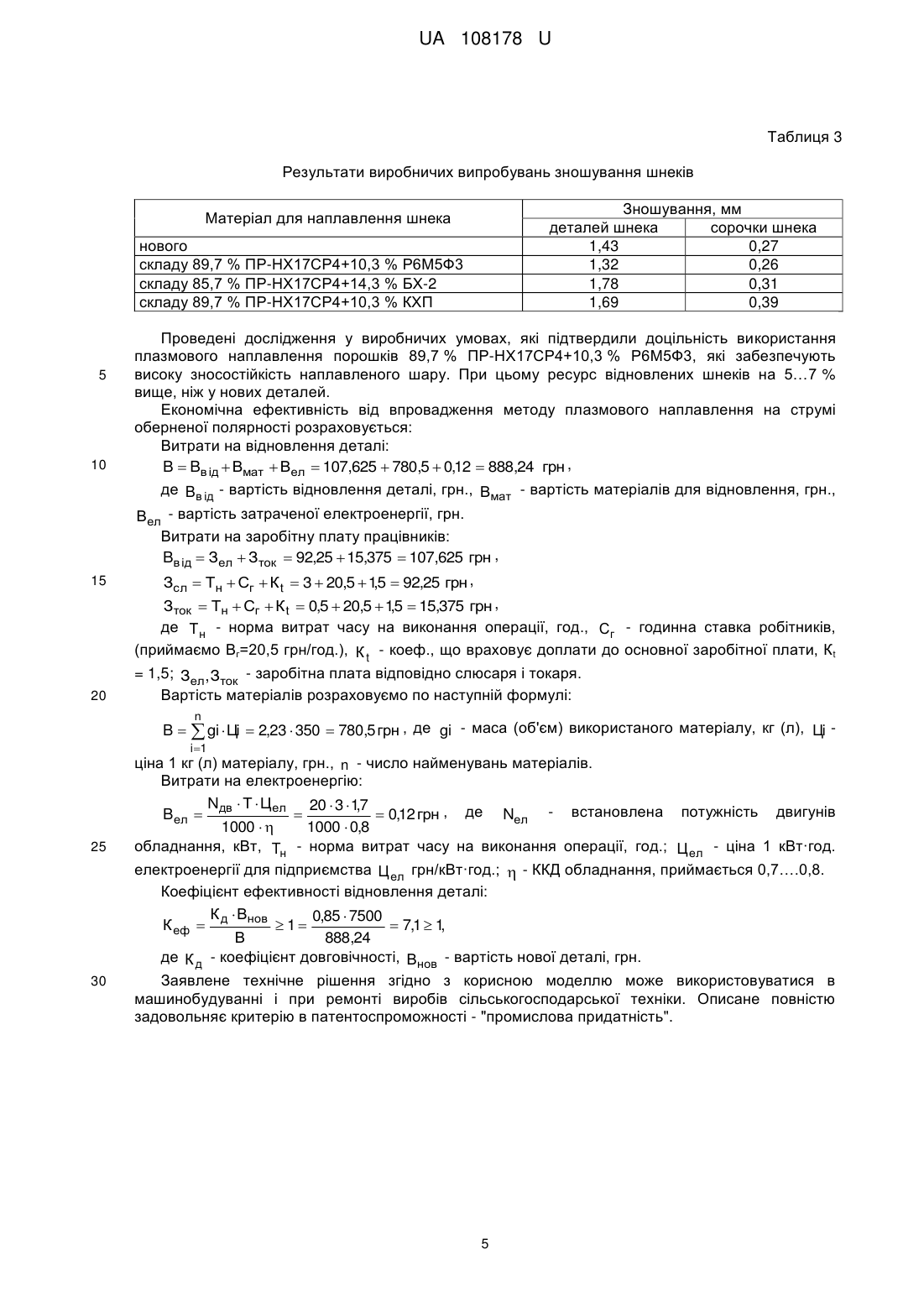

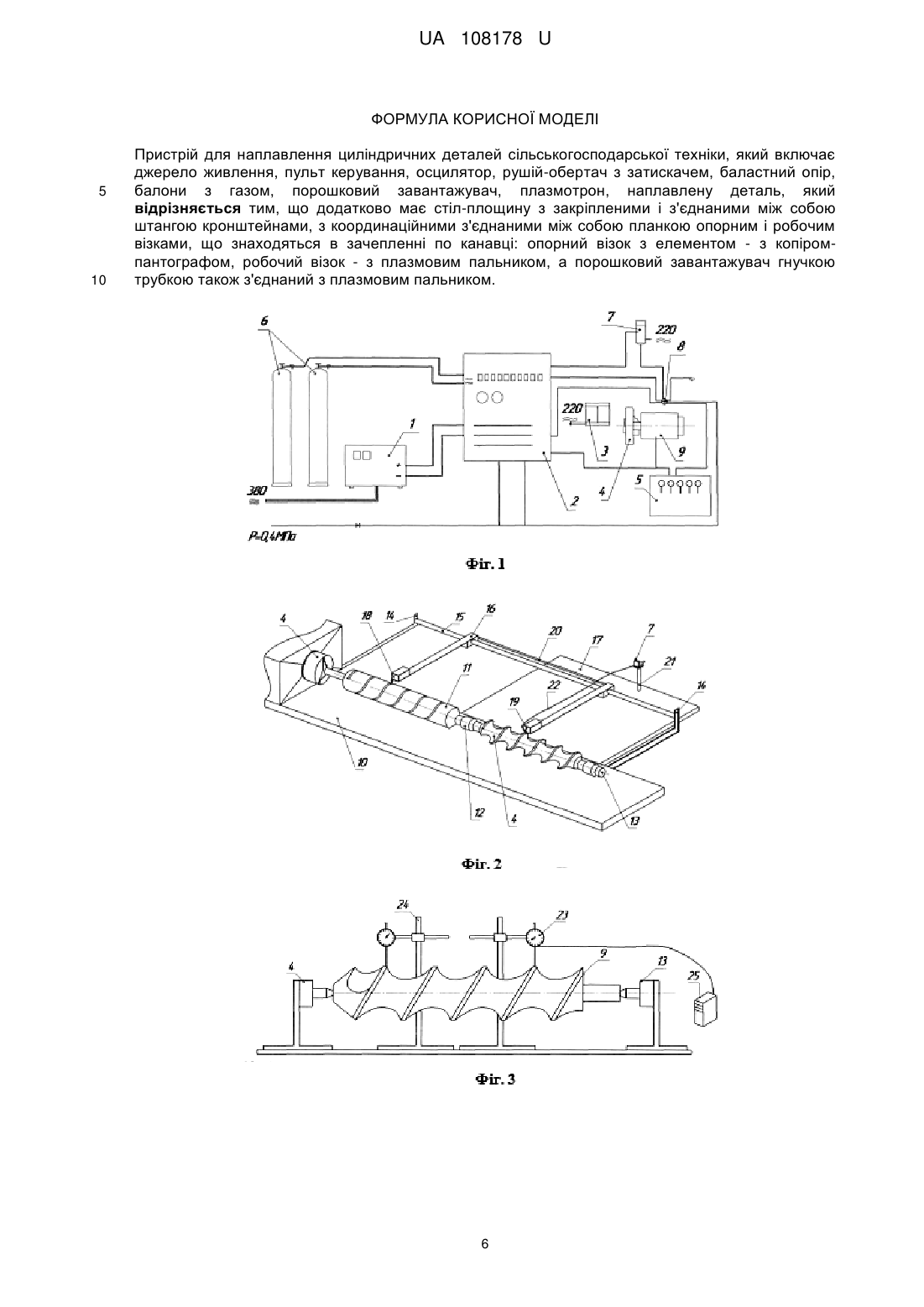

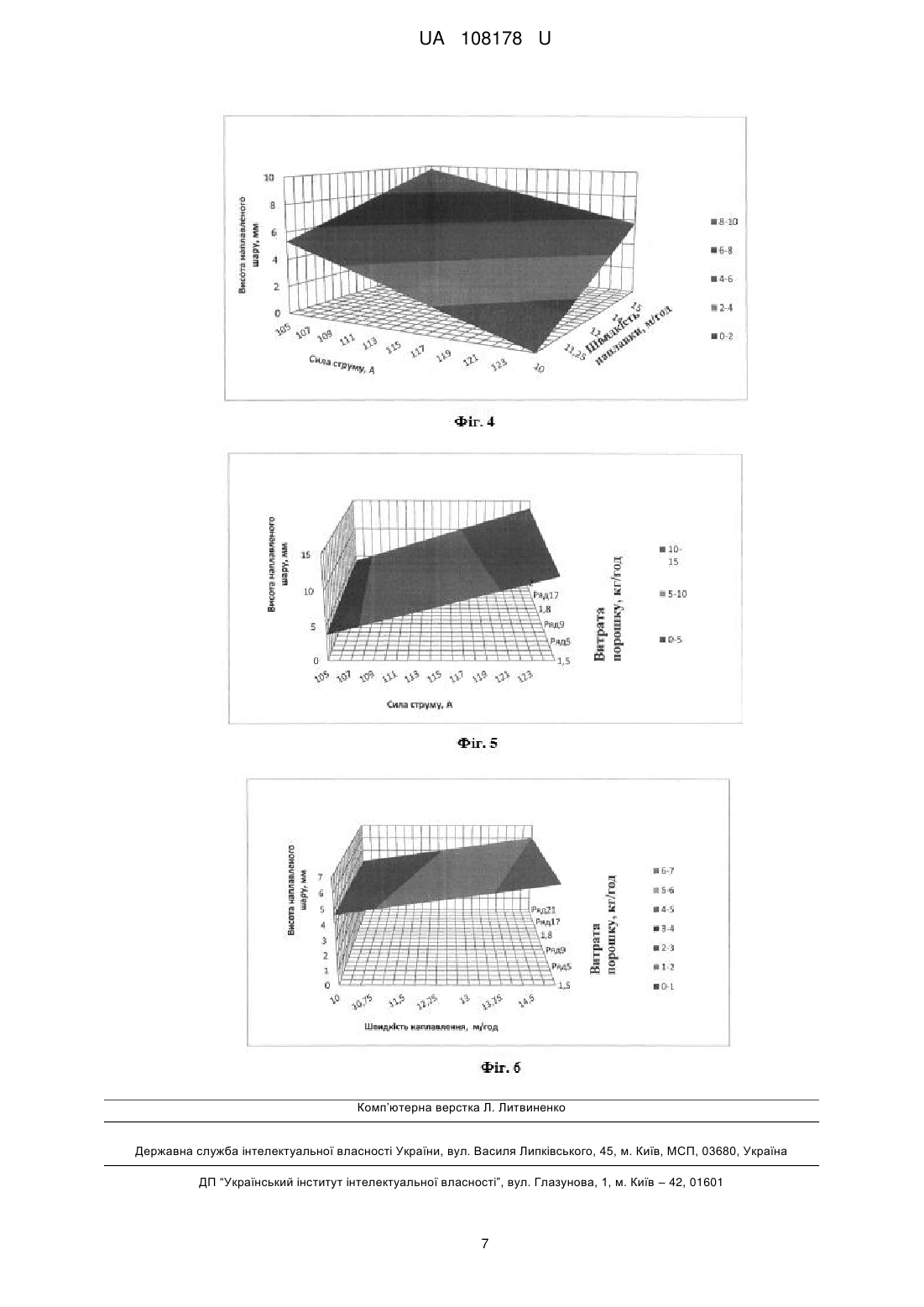

Реферат: Пристрій для наплавлення циліндричних деталей сільськогосподарської техніки має джерело живлення, пульт керування, осцилятор, рушій-обертач з затискачем, баластний опір, балони з газом, порошковий завантажувач, плазмотрон, наплавлену деталь. Додатково пристрій має стіл-площину з закріпленими і з'єднаними між собою штангою кронштейнами, з координаційними з'єднаними між собою планкою опорним і робочим візками, що знаходяться в зачепленні по канавці: опорний візок з елементом - з копіром-пантографом, робочий візок - з плазмовим пальником. Порошковий завантажувач гнучкою трубкою з'єднаний з плазмовим пальником. UA 108178 U (12) UA 108178 U UA 108178 U 5 10 15 20 25 30 35 40 45 50 55 Технічне рішення за корисною моделлю належить до технології плазмового наплавлення циліндричних деталей складного профілю і може знайти застосування в машинобудуванні та при ремонті виробів сільськогосподарської техніки. Відома установка плазмового наплавлення і зварювання, яка має стержневий неплавкий електрод плазмотрона і мундштук для аксіальної подачі плавкого електрода через плазмотрон. Джерелами живлення постійного струму є: один із жорсткою характеристикою для плавкого електрода, другий - із кругоспадною вольт-амперною характеристикою - для плазмової дуги. Недоліком є нерівномірне нагрівання плазмовою дугою плавкого електрода - порошкового дроту, плющенки (Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процесы лазерной обработки: Учебн. пособие для вузов/ под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. М.Э. Баумана, 2006 г.). Для габаритних деталей низька продуктивність наплавлення. Установка громіздка та дорога через наявність двох джерел живлення і має великі енерговитрати на наплавлення. Відома установка для плазмового наплавлення з аксіальною подачею плавкого електрода, що має плазмотрон з кільцевим неплавким електродом і плазмової дуги постійного струму для дуги плавкого електрода (Автор свід. № 15577190 СССР, МКИ В23K 10/00 Плазмовий пальник. Дудко Д.А., Грановський А.В., Корниенко А.Н., Гавриш П.А.). Недоліками є: громіздкість установки і велика маса плазмотрону, бо кільцевий неплавкий електрод виготовляється із міді та витримує струми до 180А, що недостатньо для ефективного нагріву плавкого електрода. Відома установка плазмового типу, що прийнята за прототип - [Макаренко М.А. Усовершенствование плазмотрона и установки для плазменной наплавки. Автоматическая сварка, 1998. - c. 40-43, a1, має джерело живлення постійного струму, з'єднане з плавким електродом, виробом і стержневим неплавким електродом плазмотрону. Неплавкий електрод стержневого типу виготовляється із вольфраму і витримує струм значно вище 180А. Установка має недоліки: для нагріву плавкого електрода слід збільшувати струм плазмової дуги, що збільшує тепловиділення у виріб, глибину проплавлення основного металу. До того ж, нагрів плавкого електрода проходить більш інтенсивно зі сторони неплавкого електрода. Це викликає пропалювання оболонки дроту, просипається шихта, забруднюється плазмотрон, погіршується якість наплавлення. Використання установки можливе лише в автоматичному режимі, що забезпечить прямолінійність плавкого електрода. Відомі установки за способом відновлення циліндричних чавунних деталей, що включають операції електродугового багатопрохідного наплавлення по гвинтовій лінії, подачі в зону наплавлення кисню та природного газу, охолодження в навколишньому повітряному середовищі та токарну обробку відновлюваних деталей з номінальними розмірами (автор, свід. СРСР № 297443, Кл. В23K 9/6, 1971). Основні недоліки: багатопрохідне електродугове наплавлення шляхом нанесення шару по довжині деталі призводить до перегрівання і різкого переходу чавуну з твердого в рідкий стан. До наступного недоліку слід віднести перевитрати зварювальних і допоміжних матеріалів, електроенергії, збільшення затрат праці та зниження продуктивності технологічного процесу. На вітчизняному ринку установки і апарати для плазмового наплавлення складають технічні рішення, які забезпечують необхідну якість наплавлених покрить, в основному, на струмі прямої полярності. Нині в ремонтному виробництві використовуються способи плазмового наплавлення для відновлення сільськогосподарської техніки. При наплавленні складнопрофільних поверхонь існують труднощі по забезпеченню переміщенню по визначеній траєкторії, налаштуванню і регулюванню швидкості наплавлення. При відновленні деталей типу "шнек" - необхідно наплавляти циліндричну поверхню по гвинтовійлінії з великим кроком. Налаштування траєкторії переміщення плазмотрона і параметрів режиму наплавлення викликають труднощі при використанні існуючої техніки. Пропонується технічне рішення по наплавленню складнопрофільних поверхонь, яке виключає труднощі по настройці параметрів режимів наплавлення та по забезпеченні переміщення по визначеній траєкторії, настройці і регулюванню швидкості наплавлення і дозволяє автоматизувати технологічний процес на струмі оберненої полярності. Для плазмового наплавлення деталей шнеків циліндричної форми розроблено пристрій копіро-пантографного типу з установленням режимів наплавлення в автоматичному режимі за комп'ютерною програмою і керуванням технологічним процесом. Цим шляхом досягається отримання високотвердих структур наплавлення і зносостійкості поверхні основного металу. Продуктивність плазмового наплавлення досягає 1 кг/год. при частці основного металу в 1 UA 108178 U 5 10 15 20 25 30 35 40 45 50 55 60 наплавленому шарі до 10 %, що досягається за рахунок оптимального розподілу тепловкладання. Виконаний заявником аналіз рівня техніки, який вимагає пошуку по патентних і науковотехнічних джерелах інформації, виявлення джерел, які містять відомості про аналоги заявленої корисної моделі, дозволив встановити, що заявник не виявив аналога, що характеризується ознаками ідентичними істотним ознакам заявленого технічного рішення. Визначення із переліку виявлених аналогів прототипу, як найбільш близького до істотних ознак аналога, дало можливість виявити сукупність істотних відносно передбаченого результату, відомих ознак в заявленому рішенні, яке виявлено в формулі корисної моделі. Отже, заявлене технічне рішення за корисною моделлю відповідає умові "новизна". Збереження ресурсу відновлених деталей, закладеного при їх проектуванні, можливе лише тоді, коли технологічні властивості сплаву будуть близькі до властивостей сплаву, з якого виготовлена заводська деталь. Враховуючи те, що нерівномірність зносостійкості наплавленого шару неможливо повністю усунути через хаотичність термічних процесів, тому на практиці слід задаватися висотою наплавленого шару, тобто задаватися такими припусками на механічну обробку, яка б забезпечила отримання номінального розміру зносостійкості поверхні виробу. Задача технічного рішення за корисною моделлю - створити пристрій для плазмового наплавлення циліндричних деталей сільськогосподарської техніки. Поставлена задача вирішується тим, що пристрій для наплавлення циліндричних деталей сільськогосподарської техніки включає джерело живлення, пульт керування, осцилятор, рушійобертач із затискачем, баластний опір, балони з газом, порошковий завантажувач, плазмотрон, наплавлену деталь та додатково додається стіл-площина з закріпленими і з'єднаними між собою штангою кронштейни, з координаційними з'єднаними між собою планкою опорним і робочим візками, що знаходиться в зачепленні по канавці: опорний візок з елементом - з копіром-пантографом, робочий візок - з плазмовим пальником, а порошковий завантажувач гнучкою трубкою також з'єднаний з плазмовим пальником. Суть запропонованого технічного рішення пояснюється кресленнями: На фіг. 1 зображено загальний вигляд пристрою плазмово-порошкового наплавлення на струмі оберненої полярності. На фіг. 2 зображено на пристрої операція плазмово-порошкового наплавлення деталей циліндричної форми типу "шнек". На фіг. 3 зображено на пристрої операція виміру зношування деталей шнека. На фіг. 4 зображена залежність висоти направленого шару від сили струму та швидкості наплавлення. На фіг. 5 зображена залежність висоти наплавленого шару від сили струму та витрати порошку. На фіг. 6 зображена залежність висоти наплавленого шару від швидкості наплавлення та витрати порошку. Де позначено: 1) джерело живлення; 2) пульт керування; 3) осцилятор; 4) рушій-обертач із затискачем; 5) баластний опір; 6) балони з газом; 7) порошковий завантажувач; 8) плазмотрон; 9) наплавлена деталь; 10) стіл-площина; 11) копір-пантограф; 12) муфта; 13) підтримувач-затискач; 14) кронштейн; 15) штанги; 16) опорний візок; 17) робочий візок; 18) елемент зчіплювач; 19) плазмовий пальник; 20) планка з'єднання; 2 UA 108178 U 5 10 15 20 25 30 35 40 21) кронштейн-підтримувач; 22) гнучка трубка; 23) індикатор годинникового типу; 24) штативи; 25) комп'ютер. Пристрій включає стіл-площину 10 з рухомим рушієм-обертачем з затискачем 4, в якому закріплено копір-пантограф 11 співвісно з оброблюваною деталлю 9 циліндричної форми за допомогою муфти 12. Вільний кінець деталі 9 підтримується тримачем 13. На столі-площині 10 закріплені кронштейни 14, які з'єднані між собою штангою 15 з координаційними опорним 16 і робочим 17 візками. Опорний візок 16 забезпечений елементом 18, який знаходиться в зачепленні по канавці копіра-пантографа 11, а робочий з плазмовим пальником 19. Між собою візки з'єднані планкою 20. На столі-площині 10 за допомогою кронштейна 21 кріпиться порошковий завантажувач 7, який з'єднаний з плазмовим пальником 19 гнучкою трубкою 22. Після наплавлення деталь 9 обмірюють з визначенням товщини і ширини наплавленого шару. На стіл-площину 10 встановлюються штативи 24 з індикаторами годинникового типу 23, які з'єднані згідно з програмою з комп'ютером 25 для обробки результатів досліджень. Приклад виконання. Запропоновано технологічний процес відновлення деталей із корозійностійких сталей, які мають протяжну зношену поверхню 2,5-3 мм на діаметр з твердістю 50…60 HRC і місцеві механічні пошкодження у вигляді сколів, рисок, вм'ятин глибиною 4 мм. Основними вихідними даними для розробки технології відновлення шнека сталі - це інформація про зношування деталей, розподіл значень зношення, характер і кількість дефектних ділянок на робочих поверхнях. Зношування визначається вимірюванням діаметральних розмірів деталей шнека по довжині з кроком 50 мм. Шляхом порівняння отриманих результатів згідно з технічними умовами і гранично допустимих значень зазору, при якому можлива експлуатація, проводиться дефектація деталей. Спершу виконується підготовка поверхні під наплавлення, тобто механічна обробка зовнішнього діаметра шнека для видалення раніше наплавленого шару. Операція здійснюється на круглошліфувальному верстаті. Для видалення з поверхні деталі забруднень, решток масел і змащувально-охолоджуючих рідин використовується технічний розчин Лабомід-М із концентрацією 25…40 г/л при температурі 60…80 °C протягом 10…15 хв. Операція завершується обполіскуванням деталі в гарячій воді. Далі проводиться плазмово-порошкове наплавлення. Порошки просіюються через лабораторні сита з чарунками 90…355 мкм для видалення забруднень, отриману масу просушують при 250…350 °C протягом двох годин. Попередній підігрів деталі здійснюється в печі при 300…350 °C протягом 20 хвилин. Можна підігрівати плазмовою дугою силою струму 60…80 А з обов'язковим контролем температури шнека контактним термометром "Testo 735". Послідовність операцій технологічного процесу приймається згідно з таблицею 1. Таблиця 1 Послідовність операцій технологічного процесу відновлення деталей циліндричної форми типу "шнека" сільськогосподарської техніки № 1 2 3 4 5 6 7 8 9 10 Назва операції Миття Визначення дефектів Шліфувальна: корпуса (сорочка) Шліфувальна: шнека Контрольна Наплавлення Слюсарна Шліфувальна Контрольна Консервація Розряд роботи 3 5 5 4 5 4 3 3 5 3 Норма часу, хв. Примітка 5 10 20 15 10 30 15 20 10 15 Режим наплавлення визначається згідно з таблицею 2 залежно від висоти та ширини наплавленого шару. Висота наплавлення розраховується за формулою: 3 UA 108178 U RH Dcop. dшн. k де Dcop. , 2 - внутрішній діаметр корпуса-сорочки після розточування, мм; dшн . - зовнішній діаметр шнека після механічної обробки поверхні під наплавлення, мм. Таблиця 2 Режими плазмово-порошкового наплавлення на струмі оберненої полярності Висота Швидкість Сила наплавлення hn, Наплавлення струму, А мм м/год. до 2,0 до -2,5 до -3,0 до -3,5 до -4,0 90-110 12,15-+3,35 110-120 Витрата порошкової Транспортуючого Захисного суміші г/хв. 85-95 95-100 13,25-15,57 100-110 Витрати газів, л.хв. Плазмоутворюючого 11,1-12,45 3,7-5,8 3,7-5,8 7,8-9,8 100-110 110-120 5 10 15 20 25 30 35 40 Встановлюється в визначеному положенні копір-пантограф 11, який жорстко з'єднаний з деталлю 9 циліндричної форми муфтою 12. Вільний кінець деталі 9 підтискається центром підтримувачем-затискачем 13. Опорний 16 і робочий 17 візки установлюються у визначених однойменних точках гвинтових поверхонь копіра-пантографа і циліндричної деталі та жорстко закріплюються планкою 20. Рухомий рушій-обертач 4, який встановлено на столі-площині 10 за допомогою підтримувача-затискача 13 передає рух обертання копіру-пантографу 11 і деталі 9. Елемент 18, що встановлений в канавці копіра-пантографа 11, переміщується по заданій гвинтовій поверхні канавки. Жорстке з'єднання між опорним 16 і робочим 17 візками забезпечують переміщення плазмового пальника 19 по траєкторії руху елемента 18, що дозволяє виконувати наплавлення деталі 9 по гвинтовій лінії з заданим кроком. На століплощині 10 за допомогою кронштейна 21 кріпиться порошковий завантажувач 7, який з'єднаний з плазмовим пальником 19 гнучкою трубкою 22. Після наплавлення деталь 9 обмірюють з визначенням товщини і ширини наплавленого шару. На стіл-площину 10 встановлюється штатив 24 з індикатором годинникового типу 23, які з'єднані згідно з програмою з комп'ютером 25 для обробки результатів досліджень. Визначення впливу режимів наплавлення на формування металу проводимо методом матричного планування дослідів. Як відгук приймаємо значення висоти наплавлення Н, так як це найбільш значимий фактор. Прогнозування оптимальної висоти і ширини покриття дозволяє скоротити наступну механічну обробку і призначити потрібну кількість проходів при наплавленні. Фактори впливові на показники висоти і ширини наплавлення, це: сила зварювального струму І, А швидкість наплавлення VH , м/год., витрати присадкового порошку М, кг/год., при k 3 . Дослідження проводимо згідно з матрицею планування дослідів. Для зменшення дії на результати дослідів, коливання напруги в мережі та зміни температури в приміщенні досліди виконують у випадковому порядку. За результатами попередніх дослідів визначено, що в подальших дослідах варіювання сили струму слід здійснювати в межах X j (I) 105…125 А, швидкість наплавлення X2 ( Vn ) 10…15 м/год., витрати порошку X3 (Mn ) 1,5….2,0 кг/год. За результатами досліджень побудовані рівняння регресії з натуральними значеннями: H 1664 0,1 0,95 Vn 2,25Mn 0,31 Vn 0,29I Mn 0,81Vn Mn 101I Vn Mn ; , I I , B 13,054 2,02I 195 Vn 176Mn 102I Vn 154I Mn 0,25 Vn Mn 102I Vn Mn . , , , , , Аналіз рівнянь регресії свідчить, що найбільший вплив на висоту наплавленого шару, у вибраних інтервалах варіювання - це кількісні витрати порошкового матеріалу і швидкість наплавлення, а також поєднаний вплив сили струму, швидкості наплавлення і витрати порошку. А на ширину наплавленого шару найбільший вплив має сила струму, швидкість наплавлення і витрати порошку, меншою мірою - поєднаний вплив швидкості наплавлення і витрати порошку. 4 UA 108178 U Таблиця 3 Результати виробничих випробувань зношування шнеків Зношування, мм деталей шнека сорочки шнека 1,43 0,27 1,32 0,26 1,78 0,31 1,69 0,39 Матеріал для наплавлення шнека нового складу 89,7 % ПР-НХ17СР4+10,3 % Р6М5Ф3 складу 85,7 % ПР-НХ17СР4+14,3 % БХ-2 складу 89,7 % ПР-НХ17СР4+10,3 % КХП 5 10 15 20 Проведені дослідження у виробничих умовах, які підтвердили доцільність використання плазмового наплавлення порошків 89,7 % ПР-НХ17СР4+10,3 % Р6М5Ф3, які забезпечують високу зносостійкість наплавленого шару. При цьому ресурс відновлених шнеків на 5…7 % вище, ніж у нових деталей. Економічна ефективність від впровадження методу плазмового наплавлення на струмі оберненої полярності розраховується: Витрати на відновлення деталі: B Bв ід Вмат Вел 107,625 780,5 0,12 888,24 грн , де Bв ід - вартість відновлення деталі, грн., Вмат - вартість матеріалів для відновлення, грн., Вел - вартість затраченої електроенергії, грн. Витрати на заробітну плату працівників: Bв ід Зел Зток 92,25 15,375 107,625 грн , Зсл Тн Сг К t 3 20,5 15 92,25 грн , , Зток Тн Сг К t 0,5 20,5 15 15,375 грн , , де Т н - норма витрат часу на виконання операції, год., Сг - годинна ставка робітників, (приймаємо Вг=20,5 грн/год.), К t - коеф., що враховує доплати до основної заробітної плати, Кt = 1,5; Зел, Зток - заробітна плата відповідно слюсаря і токаря. Вартість матеріалів розраховуємо по наступній формулі: n B gi Ці 2,23 350 780,5 грн , де gi - маса (об'єм) використаного матеріалу, кг (л), Ці i 1 25 30 ціна 1 кг (л) матеріалу, грн., n - число найменувань матеріалів. Витрати на електроенергію: N Т Цел 20 3 17 , Bел дв 0,12 грн , де Nел - встановлена потужність двигунів 1000 1000 0,8 обладнання, кВт, Tн - норма витрат часу на виконання операції, год.; Ц ел - ціна 1 кВт·год. електроенергії для підприємства Ц ел грн/кВт·год.; - ККД обладнання, приймається 0,7….0,8. Коефіцієнт ефективності відновлення деталі: К В 0,85 7500 К еф д нов 1 7,1 1 , В 888,24 де К д - коефіцієнт довговічності, Внов - вартість нової деталі, грн. Заявлене технічне рішення згідно з корисною моделлю може використовуватися в машинобудуванні і при ремонті виробів сільськогосподарської техніки. Описане повністю задовольняє критерію в патентоспроможності - "промислова придатність". 5 UA 108178 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Пристрій для наплавлення циліндричних деталей сільськогосподарської техніки, який включає джерело живлення, пульт керування, осцилятор, рушій-обертач з затискачем, баластний опір, балони з газом, порошковий завантажувач, плазмотрон, наплавлену деталь, який відрізняється тим, що додатково має стіл-площину з закріпленими і з'єднаними між собою штангою кронштейнами, з координаційними з'єднаними між собою планкою опорним і робочим візками, що знаходяться в зачепленні по канавці: опорний візок з елементом - з копіромпантографом, робочий візок - з плазмовим пальником, а порошковий завантажувач гнучкою трубкою також з'єднаний з плазмовим пальником. 6 UA 108178 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюGalych Oleksandr Anatoliyovych, Aranchii Valentyna Ivanivna, Slin'ko Viktor Hrihorievich, Prasolov Yevhen Yakovych

Автори російськоюГалич Александр Анатольевич, Аранчий Валентина Ивановна, Слинько Виктор Григориевич, Прасолов Евгений Яковлевич

МПК / Мітки

МПК: B23K 26/00, B22D 19/00, B23K 9/04

Мітки: пристрій, наплавлення, плазмового, сільськогосподарсько, циліндричних, техніки, деталей

Код посилання

<a href="https://ua.patents.su/9-108178-pristrijj-dlya-plazmovogo-naplavlennya-cilindrichnikh-detalejj-silskogospodarsko-tekhniki.html" target="_blank" rel="follow" title="База патентів України">Пристрій для плазмового наплавлення циліндричних деталей сільськогосподарської техніки</a>

Попередній патент: Робочий орган культиватора

Наступний патент: Насос підживлення аксіально-поршневої гідромашини

Випадковий патент: Лазерна терапевтична установка