Спосіб наплавлення складеним стрічковим електродом

Номер патенту: 108440

Опубліковано: 27.04.2015

Автори: Лещинський Леонід Кимович, Мазур Владислав Олександрович, Матвієнко Володимир Миколайович

Формула / Реферат

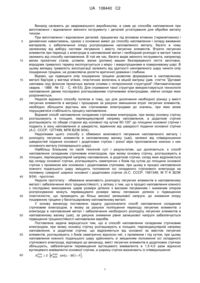

1. Спосіб наплавлення складеним стрічковим електродом, в якому основну стрічку розташовують у площині, перпендикулярній напрямку наплавлення, а додаткові стрічки, що відрізняються від основної вмістом легуючих елементів, розташовують з боків симетрично щодо неї, з проміжком та під кутом, при цьому наплавлення кожного наступного шару здійснюють зі зміщенням положення осі складеного електрода, який відрізняється тим, що використовують додаткові стрічки, вуглецевий еквівалент яких більший в 1,5-4,0 рази, ніж в основній стрічці, при цьому ширина стрічок відповідає співвідношенню:

![]() ,

,

де ![]() - мінімальна ширина основної стрічки, мм;

- мінімальна ширина основної стрічки, мм;

![]() - максимальна ширина додаткових стрічок, мм;

- максимальна ширина додаткових стрічок, мм;

a - кут між додатковими стрічками і основною стрічкою, град;

Ρ - відстань між краєм основної стрічки і серединою ширини додаткових стрічок (проміжок) мм.

2. Спосіб за п. 1, який відрізняється тим, що кут між додатковими стрічками і основною стрічкою встановлюють в межах 125°£a£145°, а проміжок Ρ між краєм основної стрічки і серединою ширини додаткових стрічок вибирають із співвідношення:

![]() ,

,

де ![]() i

i ![]() - мінімальне і максимальне значення півширини додаткових стрічок мм;

- мінімальне і максимальне значення півширини додаткових стрічок мм;

amin i amах - мінімальне і максимальне значення кута між додатковими стрічками і основною стрічкою, град.

.

Текст

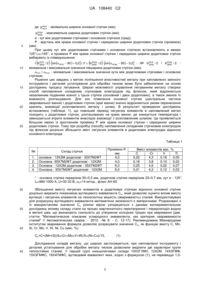

Реферат: Винахід належить до зварювального виробництва, а саме до способів наплавлення з метою виготовлення та відновлення змінного інструмента і деталей обладнання для обробки металу тиском. У способі наплавлення складеним стрічковим електродом основну стрічку розташовують у площині, перпендикулярній напрямку наплавлення, а додаткові стрічки, що відрізняються від основної вмістом легуючих елементів, розташовують з боків симетрично щодо неї, з проміжком і під кутом. Наплавлення кожного наступного шару здійснюють зі зміщенням положення осі складеного стрічкового електрода. Додаткові стрічки мають вуглецевий еквівалент, більший в 1,5-4,0 рази, ніж у основній стрічці. При цьому ширина стрічок відповідає певному співвідношенню. Винахід забезпечує зменшення втрат легуючих елементів, формування макрорізнорідного складу і структури по ширині шва, а також підвищується тріщиностійкість наплавленого металу за рахунок зниження рівня залишкових напружень. UA 108440 C2 (12) UA 108440 C2 UA 108440 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до зварювального виробництва, а саме до способів наплавлення при виготовленні і відновленні змінного інструменту і деталей устаткування для обробки металу тиском. При виготовленні і відновленні деталей, працюючих під впливом втомних (термовтомних) і динамічних навантажень, однією з основних вимог до способу наплавлення і складу вживаних матеріалів, є забезпечення опору розтріскуванню наплавленого металу, багато в чому залежному від вибору системи легування і вмісту легуючих елементів. Втрати легуючих елементів при переході з електрода в наплавлений метал і необхідний розподіл в металі також залежить від способу наплавлення. В той же час, багато видів змінного інструмента, наприклад валки прокатних станів, штампи, валки (ролики) машин безперервного лиття заготовок, впродовж тривалого терміну експлуатуються з мікро- і макротріщинами в поверхневому шарі. В цьому випадку тривалість експлуатації залежить від здатності наплавленого шару чинити опір поширенню тріщини, не дозволяючи досягти критичної довжини і глибини. Відомо, що підвищити опір поширенню тріщини дозволяє формування в наплавленому металі бар'єрів у вигляді м'яких, пластичних включень в міцній матриці (див. статтю "Дуговая наплавка под флюсом прокатных валков слоями с гетерогенной структурой" //Автоматическая сварка. - 1989. -№ 12. - С. 49-53). Для отримання такої структури використовується технологія наплавлення двома послідовно розташованими стрічковими електродами, хімічні склади яких розрізняються. Недолік відомого способу полягає в тому, що для досягнення необхідної різниці у вмісті легуючих елементів в матриці і прошарках за рахунок зменшення втрат легуючих елементів, необхідно збільшити відстань між стрічковими електродами до значень, при яких може порушуватися стабільність процесу наплавлення. Відомий спосіб наплавлення складеним стрічковим електродом, при якому основну стрічку розташовують в площині, перпендикулярній напряму наплавлення, а додаткові стрічки розташовують по обидві сторони від основної під кутом 60-120° до площини основної стрічки і подають в зону наплавлення зі швидкістю, відмінною від швидкості подання основної стрічки (А.С. СССР, 1277499, МПК В23К 9/04). Недоліками цього способу є обмежені можливості легування наплавленого металу і розподілу легуючих елементів в наплавленому валику (шві), залежні від співвідношення швидкостей подання основної і додаткових стрічок і різної міри проплавлення кожною з них основного металу (попереднього шару). Найбільш близьким по своїй технічній суті і результатам, що досягаються, є спосіб наплавлення складеним стрічковим електродом, при якому основну стрічку, розташовують в площині, перпендикулярній напряму наплавлення, а додаткові стрічки, склад яких відрізняється від складу основної стрічки, розташовують симетрично з боків під кутом до площини основної стрічки з проміжком між основною і додатковими стрічками, при цьому в процесі наплавлення кожного подальшого шару зміщують положення осі складеного стрічкового електрода на половину сумарної ширини основної і додаткових стрічок (А.С. СССР, 1561348, Μ Π Κ Β23Κ 9/04) - прототип. Недолік прототипу - обмежена можливість розподілу легуючих елементів в наплавленому металі і забезпечення його тріщиностійкості, у зв'язку з тим, що в процесі наплавлення кожного з послідовно виконуваних шарів розміри ділянок з високим легуванням і зниженим опором розтріскуванню можуть перевищувати розміри менш легованих ділянок з підвищеною пластичністю, що призводить до більш високої залишкової напруги, до зниження опору поширенню тріщини у багатошаровому наплавленому металі. У основу винаходу поставлено задачу удосконалити спосіб наплавлення складеним стрічковим електродом, в якому за рахунок поліпшення переходу легуючих елементів з електрода в наплавлений метал і забезпечення необхідного розподілу легуючих елементів в наплавленому валику (шві), за рахунок зниження рівня залишкової напруги забезпечується підвищення тріщиностійкості наплавлених виробів. Поставлена задача вирішується тим, що в способі наплавлення складеним стрічковим електродом, при якому основну стрічку розташовують в площині, перпендикулярній напряму наплавлення, а додаткові стрічки, що відрізняються від основної за вмістом легуючих елементів, розташовують з боків симетрично відносно неї, з проміжком і під кутом, при цьому наплавлення кожного подальшого шару здійснюють зі зміщенням положення осі складеного стрічкового електрода, відповідно до винаходу, вміст легуючих елементів в додаткових стрічках збільшують, забезпечуючи перевищення вуглецевого еквівалента в 1,5-4,0 рази відносно вуглецевого еквівалента основної стрічки, а ширину стрічок визначають із співвідношення: min 2 max sin 90 , осн дод 1 UA 108440 C2 де min - мінімальна ширина основної стрічки (мм); осн 5 max - максимальна ширина додаткових стрічок (мм); дод α - кут між додатковими стрічками і основною стрічкою (град); Ρ - відстань між краєм основної стрічки і серединою ширини додаткових стрічок (проміжок) (мм). При цьому кут між додатковими стрічками і основною стрічкою встановлюють в межах 125°145°, а проміжок Ρ між краєм основної стрічки і серединою ширини додаткових стрічок вибирають із співвідношення: 10 15 20 25 ( min / 2 sin min 90 0,2 max / 2 sin max 90 0,2 , де min / 2 i max / 2 дод дод дод дод мінімальне і максимальне значення півширини додаткових стрічок (мм); min i mах - мінімальне і максимальне значення кута між додатковими стрічками і основною стрічкою. Рішення цих завдань з метою поліпшення властивостей металу при наплавленні змінного інструмента і деталей устаткування для обробки тиском може бути забезпечене на основі досліджень процесу легування. Широкі можливості управління легуванням металу створює спосіб наплавлення складеним стрічковим електродом під флюсом, який відрізняється незалежним поданням кожної з трьох стрічок (основний і двох додаткових), а також зміною їх взаємного розташування. Для зон плавлення основної стрічки (центральна частина зварювальної ванни) і додаткових стрічок (краї ванни) значно відрізняються умови перенесення крапель, взаємодії розплавленого металу і шлаку. В результаті проведених досліджень встановлено (таблиця. 1), що повніший перехід легуючих елементів в наплавлений метал походить з додаткових стрічок, розташованих на краях ванни, де знижується температура і зменшуються втрати елементів внаслідок взаємодії з розплавленим шлаком. Це проявляється більшою мірою із зростанням проміжку Ρ між краєм основної стрічки і серединою ширини додаткових стрічок. Тому при розробці способу наплавлення складеним стрічковим електродом під флюсом доцільно збільшити зміст легуючих елементів в додаткових електродах відносно основного електрода. Таблиця 1 № 1. 2. 3. 4. Проміжок Р, мм 4,0 4,0 6,0 6,0 Склад стрічок основна - 12Х2М додаткові - 35Х7М2ФТ Основна -35Х7М2ФТ додаткові - 12Х2М Основна - 12Х2М додаткові - 35Х7М2ФТ Основна - 35Х7М2ФТ додаткові - 12Х2М Вміст елементів мас. % С Сr V Ті 0,22 4,3 0,18 0,05 0,18 3,8 0,10 0,02 0,25 4,6 0,22 0,07 0,21 4,2 0,12 0,03 * - основна стрічка перерізом 500,5 мм, додаткові стрічки перерізом 250,7 мм, кут α - 125°, ІН=960-1000 А, U=30-32 В, υΗ=14 м/год., флюс АΗ-60 30 35 40 Збільшення вмісту легуючих елементів в додаткових стрічках відносно основної стрічки доцільно виразити показником вуглецевого еквівалента С е, який дозволяє оцінити вплив вмісту вуглецю і легуючих елементів на технологічну міцність (зварюваність) сталей. Використовувані для розрахунку вуглецевого еквівалента математичні залежності є емпіричними. Розраховані з їх використанням значення Се різною мірою узгоджуються з даними експериментальних досліджень впливу складу стали на процес мартенситного перетворення і перерозподіл водню в металі шва, що визначають схильність до утворення холодних тріщин при зварюванні (див. статтю "Математическое описание углеродного эквивалента, как критерия свариваемости сталей" // Автоматическая сварка. - 2012. -№ 8. - С. 12-17). Рекомендована Міжнародним інститутом зварювання формула дозволяє розрахувати значення С е, як функцію вмісту С, Mn, Si, Cr, Mo, V, W, Ni, Cu (мас. %): Ce=С+(Μn+Si)/6+(Cr+Mo+V+W)/5+(Ni+Cu)/15, 45 (1) Дослідження складів металу, що широко застосовуються, при наплавленні інструменту і деталей устаткування для обробки металу тиском дозволили виділити дві характерні групи теплостійких сталей. У першій групі низьколеговані склади 10Х2Г1МН, 12Х2М, 14ХЗГМФ, 15ХЗГМФС, 16Х4ГМФС, вуглецевий еквівалент яких, згідно з формулою (1), не перевищує 1,0 2 UA 108440 C2 5 1,3. Ці склади відрізняються високою технологічною міцністю при наплавленні, а наплавлений метал - підвищеною пластичністю, ударною в'язкістю, стійкістю до термічних ударів. В той же час, значення твердості і опору зносу цих складів невисокі. У другій групі склади з набагато більш високим рівнем легування - 30Х4В2М2ФС, 35Х6ГМФС, 35Х7М2ФТ, 35В9ХЗФС, вуглецевий еквівалент яких 2,1-3,5. їх технологічна міцність і ударна в'язкість нижчі, ніж складів першої групи, проте, значно вище твердість і опір зносу як при нормальній, так і підвищеній температурі. Доцільно використати склади першої групи як матеріал основної стрічки, а склади другої групи (з більш високим вмістом легуючих елементів) - як матеріал додаткових стрічок складеного електрода(таблиця. 2). 10 Таблиця 2 Склад 10Х2ПМН 12Х2М 14Х3ГМФ 15Х3ГМФ 16Х4ГМФ 15 20 Основна стрічка Акр, KCV, Се % HV 2 мм/хв. МДж/м 1,10 12.2 290 0,60 0.80 12,4 300 0,47 0,95 11,9 315 0,46 1,05 11,7 320 0,46 1,30 11,5 345 0,44 ΨСклад % 67 35Х6ГМФС 62 30Х4В2М2Ф 60 35Х7М2ФТ 59 35В9ХЗФС 57 12Х13Н2МФА Додаткові стрічки Акр. KCV. Се % HV 2 мм/хв. МДж/м 2.10 9,5 450 0.14 2.25 10.1 475 0,18 2.60 10,0 510 0,22 3,20 9,0 530 0,12 3.50 10,8 420 0,35 Ψ% 12 44 46 32 42 У наплавленому зниженої твердості валика, що формується при цьому, завдяки ділянкам підвищеної пластичності, зменшується рівень залишкової напруги і підвищується тріщиностійкість, що особливо важливо при підвищеній концентрації водню. У разі збільшення вмісту дифузійно-рухливого водню від 4,0-5,0 до 12,0-15,0 мл на 100 г наплавленого металу, необхідно понизити рівень залишкової напруги не менше, ніж в 3-4 рази, щоб значно зменшити вірогідність розтріскування. Для зниження рівня залишкової напруги в наплавленому валику (шві) при застосуванні складеного стрічкового електрода використовують основну стрічку (з матеріалу з низькою твердістю і високою пластичністю) шириною рівною або більшою ширини двох додаткових стрічок (з матеріалу з високою твердістю і зниженою пластичністю) з урахуванням кута повороту α, що визначає проекцію додаткових стрічок 2 на площину основної стрічки 1, а також проміжку між стрічками Ρ (фіг. 1, таблиця.3). Таблиця 3 Ширина стрічки, мм Дефекти в наплавленому шарі Відповідність величина Кут Несплавлення з заявленому основної додаткових повороту Проміжок западання між основним співвідношенню Р, мм середньою і α, град металом в зоні max min дод осн крайовими min і max осн дод проміжку зонами, мм 50 25 125 8,0 0 немає відповідає 50 25 145 8,0 0.1-0,2 немає відповідає 50 30 125 8,0 0,3-0,6 немає відповідає не відповідає співвідношенню 50 30 145 8,0 2,0-3.0 є min і max осн дод 65 25 125 8,0 0.1-0.2 немає відповідає 65 25 145 8,0 0,2-0,25 немає відповідає 65 30 125 8,0 0,4-0,5 немає відповідає не відповідає співвідношенню 65 35 145 8,0 2,7-3.3 є min і max осн дод 25 Встановлений в проведених дослідженнях повніший перехід з додаткових стрічок в наплавлений метал легуючих елементів, у тому числі, елементів з високою спорідненістю до кисню, в порівнянні з основною стрічкою складеного електрода, дозволяє вирішити поставлену задачу поліпшення переходу легуючих елементів з електрода в наплавлений метал і 3 UA 108440 C2 5 10 15 забезпечення необхідного розподілу легуючих елементів в наплавленому валику (шві). На підставі результатів проведених досліджень, збільшення вмісту легуючих елементів в додаткових стрічках, що забезпечує підвищення вуглецевого еквівалента в 1,5-4,0 рази відносно основної стрічки, дозволяє отримати необхідний характер зміни складу і властивостей металу по ширині валика (шва). Для цього мають бути створені умови, при яких не відбувається вирівнювання складу розплавленого металу по ширині ванни і утворюється макрорізнорідна структура (фіг. 2). Створення таких умов при наплавленні складеним стрічковим електродом залежить, насамперед, від проміжку Ρ між основною і додатковими стрічками. Проводилися дослідження впливу проміжку Ρ на зміни обрисів, розміри і форму ванни, характер потоків розплавленого металу. У дослідженнях використовувався складений стрічковий електрод (основна стрічка 12Х2М перерізом 500,5 мм, додаткові стрічки - 12Х13Н2МФА перерізом 250,7 мм, кут повороту додаткових стрічок відносно основної стрічки α=125°, відстань між краєм основної стрічки і серединою ширини додаткових стрічок (проміжок) Ρ = 5,0-11,0 мм. Режим наплавлення під флюсом АН -60 на пластини із сталі Ст. 3 товщиною 40 мм: струм постійний зворотної = полярності ІН 960-1000 А, U=30-32 В, υН=14 м/год., виліт стрічкових електродів 40 мм. Таблиця 4 Ширина стрічки, мм Основної min Додаткових max дод осн 50 50 50 65 65 65 20 25 30 35 40 45 25 25 25 25 25 25 Кут Проміжок повороту α, Р, мм град 125 125 125 125 125 125 5,0 8,0 11.0 5,0 8,0 1 1.0 Властивості металу середньої та крайових зон одинарного валика в поперечному перерізі перепад річниця у вмісті твердості, % хрому % 10-15 1,5-2,0 28-32 6,5-7,5 34-36 8,5-9,5 12-16 2.0-2.5 30-33 8,0-8,5 35-38 9.0-9.5 Для величини Ρ5 мм висока якість формування валика поєднується з рівномірним перемішуванням металу ванни (табл. 4). З ростом проміжку між стрічками від 5 до 8 мм форма ванни змінюється незначно, хоча збільшується її ширина (фіг. 3). При дослідженні структури і твердості на макрошліфах поперечного перерізу валиків (швів) встановлено, що при проміжку Ρ=8 мм не спостерігається помітного перемішування розплавленого металу основної та додаткових стрічок, утворюється макрорізнорідна структура, про що свідчить характер розподілу твердості по ширині валика (фіг. 4). З подальшим зростанням проміжку Ρ до 11-12 мм перемішування тим більше не спостерігається, однак, збільшується ширина ванни та виявлено зміни її форми (фіг. 3), які свідчать про початкову стадію поділу ванни на складові частини. У місці розташування зазору в поперечному перетині валика з'являється зона слабини, що говорить про неприпустимі погіршення якості формування валика (шва). Із збільшенням проміжку Ρ до 15 мм формування загальної ванни порушується і відбувається її поділ по ширині. Дослідження впливу кута повороту додаткових стрічок щодо основної стрічки при наплавленні одинарних валиків (швів) складовим стрічковим електродом показали, що оптимальні значення кута α = 125-145°. При зменшенні кута α менше 125° збільшується глибина локального проплавлення на краях валика (шва) і зростає коефіцієнт варіації глибини проплавлення, що характеризує нерівномірність проплавлення по ширині валика. Зі збільшенням кута α більше 145° глибина проплавлення на краях валика значно зменшується і при наплавленні валика на поверхню, що не піддавалася попередній механічній обробці, можуть виникати несплавлення і з'являтися неметалеві включення в зоні сплавлення. Приклад конкретного виконання способу наплавлення. Наплавлення робочого валка чорнової кліті № 1 широкосмугового стана 1700 гарячої прокатки (діаметр бочки 1020 мм, довжина бочки 1700 мм, маса валка 16,10 т, матеріал - сталь 90ХФ) проводиться з метою збільшення терміну служби, поліпшення умов захоплення металу, що прокатується і видалення окалини з його поверхні. У складеному стрічковому електроді - основна стрічка 14ХЗГМФ перерізом 500,5 мм, додаткові стрічки 35Х7М2ФТ перерізом 250,7 мм, кут повороту додаткових стрічок щодо основної стрічки α=125°, проміжок Ρ=8,0 мм. Режим наплавлення під = флюсом АН- 60: струм постійний зворотної полярності ІН=980-1040 А, U=30-32 В, υН 14 м/год. 4 UA 108440 C2 5 10 15 20 Використовується пристрій для подачі і підведення струму до складеного стрічковому електроду, поєднаний зі стандартним апаратом для наплавлення. При розплавленій стрічці складеного електрода (фіг. 5) і переміщенні апарата по колу бочки утворюються кільцеві валики (шви) шириною 80-85 мм. По завершенні кожного кільця схема управління зміщує апарат на крок наплавлення. При заданій величині проміжку Ρ=8 мм формується макрорізнорідний склад і структура по ширині валика (шва) - з низькою твердістю (315-320 HV) у середній частині шириною 43-47 мм і високою твердістю (480-500 HV) на краях, ширина яких 18-22 мм з кожного боку. У процесі експлуатації наплавленого валка, завдяки виборчому зносу, на краях кожного кільцевого шва утворюються виступи, а в середній частині - западина шириною 35-40 мм (крок западин 80-85 мм). Тим самим досягається нерівномірність зносу по всій поверхні бочки, що забезпечує надійне, без прослизання, захоплення прокатуваного металу і інтенсивне видалення окалини з його поверхні. Разом з тим, за рахунок зниження рівня залишкових напружень, а також гальмування тріщини на границях шарів, зростає тріщиностійкість наплавленого металу. Перевагою запропонованого способу наплавлення складеним стрічковим електродом є зменшення втрат легуючих елементів за рахунок їх введення в зварювальну ванну з додаткових стрічок, управління розподілом легуючих елементів і формування макрорізнорідного складу і структури по ширині наплавленого валика (шва) за рахунок оптимальної величини проміжку між додатковими стрічками з більш високим вмістом легуючих елементів і середньої стрічкою з меншим вмістом легуючих елементів, зниження рівня залишкових напружень за рахунок меншої твердості і більшої пластичності металу середній частині наплавленого валика (шва). ФОРМУЛА ВИНАХОДУ 25 30 1. Спосіб наплавлення складеним стрічковим електродом, в якому основну стрічку розташовують у площині, перпендикулярній напрямку наплавлення, а додаткові стрічки, що відрізняються від основної вмістом легуючих елементів, розташовують з боків симетрично щодо неї, з проміжком та під кутом, при цьому наплавлення кожного наступного шару здійснюють зі зміщенням положення осі складеного електрода, який відрізняється тим, що використовують додаткові стрічки, вуглецевий еквівалент яких більший в 1,5-4,0 рази, ніж в основній стрічці, при цьому ширина стрічок відповідає співвідношенню: min 2 max sin 90 , осн дод де min - мінімальна ширина основної стрічки, мм; осн max дод - максимальна ширина додаткових стрічок, мм; 35 - кут між додатковими стрічками і основною стрічкою, град.; Ρ - відстань між краєм основної стрічки і серединою ширини додаткових стрічок (проміжок), мм. 2. Спосіб за п. 1, який відрізняється тим, що кут між додатковими стрічками і основною стрічкою встановлюють в межах 125°145°, а проміжок Ρ між краєм основної стрічки і серединою ширини додаткових стрічок вибирають із співвідношення: 40 min дод / 2 sin min 90 0,2 max / 2 sin max 90 0,2 , дод де min / 2 i max / 2 - мінімальне і максимальне значення півширини додаткових стрічок, мм; дод дод min i mах - мінімальне і максимальне значення кута між додатковими стрічками і основною стрічкою, град. 5 UA 108440 C2 6 UA 108440 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюLeschynskyi Leonid Kymovych, Matviienko Volodymyr Mykolaiovych, Mazur Vladyslav Oleksandrovych

Автори російськоюЛещинский Леонид Кимович, Матвиенко Владимир Николаевич, Мазур Владислав Александрович

МПК / Мітки

МПК: B23K 9/04

Мітки: наплавлення, електродом, складеним, стрічковим, спосіб

Код посилання

<a href="https://ua.patents.su/9-108440-sposib-naplavlennya-skladenim-strichkovim-elektrodom.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення складеним стрічковим електродом</a>

Попередній патент: Спосіб укорінювання мікроживців айви звичайної в умовах in vitro

Наступний патент: Спосіб зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву і автоматизована система пристроїв для його здійснення

Випадковий патент: Пристрій для визначення коефіцієнта внутрішнього тертя матеріалів