Спосіб нанесення покриттів з плазми вакуумно-дугового розряду

Номер патенту: 109681

Опубліковано: 25.09.2015

Формула / Реферат

1. Спосіб нанесення покриттів з плазми вакуумно-дугового розряду, що включає формування потоку плазми з матеріалу катода електродугового випарника, охолодження катода, підтримання температури робочої поверхні катода на заданому рівні та нанесення покриттів на партії виробів, який відрізняється тим, що охолодження катода здійснюють по його бічній поверхні, а підтримання температури робочої поверхні катода на заданому рівні здійснюють шляхом переміщення катода так, щоб відстань між робочою поверхнею катода і початком зони його охолодження була постійною.

2. Спосіб за п. 1, який відрізняється тим, що температуру робочої поверхні катода ![]() задають відстанню

задають відстанню ![]() між робочою поверхнею катода і початком зони його охолодження, що знаходиться в діапазоні

між робочою поверхнею катода і початком зони його охолодження, що знаходиться в діапазоні ![]() , де

, де ![]() - мінімальна відстань між робочою поверхнею катода і початком зони його охолодження, обумовлена конструкцією електродугового випарника,

- мінімальна відстань між робочою поверхнею катода і початком зони його охолодження, обумовлена конструкцією електродугового випарника, ![]() - максимальна відстань між робочою поверхнею катода і початком зони його охолодження, обмежена умовою

- максимальна відстань між робочою поверхнею катода і початком зони його охолодження, обмежена умовою ![]() , де

, де ![]() - температура поверхні катода, при якій відбувається перехід дугового розряду в термоемісійний режим.

- температура поверхні катода, при якій відбувається перехід дугового розряду в термоемісійний режим.

3. Спосіб за п. 1, який відрізняється тим, що постійне значення відстані між робочою поверхнею катода і початком зони його охолодження забезпечують переміщенням катода в процесі нанесення покриттів зі швидкістю ![]() , яка визначається з умови

, яка визначається з умови

![]() ,

,

де ![]() - коефіцієнт електропереносу матеріалу катода при заданій температурі катода

- коефіцієнт електропереносу матеріалу катода при заданій температурі катода ![]() , кг/Кл;

, кг/Кл;

![]() - струм вакуумно-дугового розряду, А;

- струм вакуумно-дугового розряду, А;

![]() - площа робочої поверхні катода, м2;

- площа робочої поверхні катода, м2;

![]() - щільність матеріалу катода, кг/м3.

- щільність матеріалу катода, кг/м3.

Текст

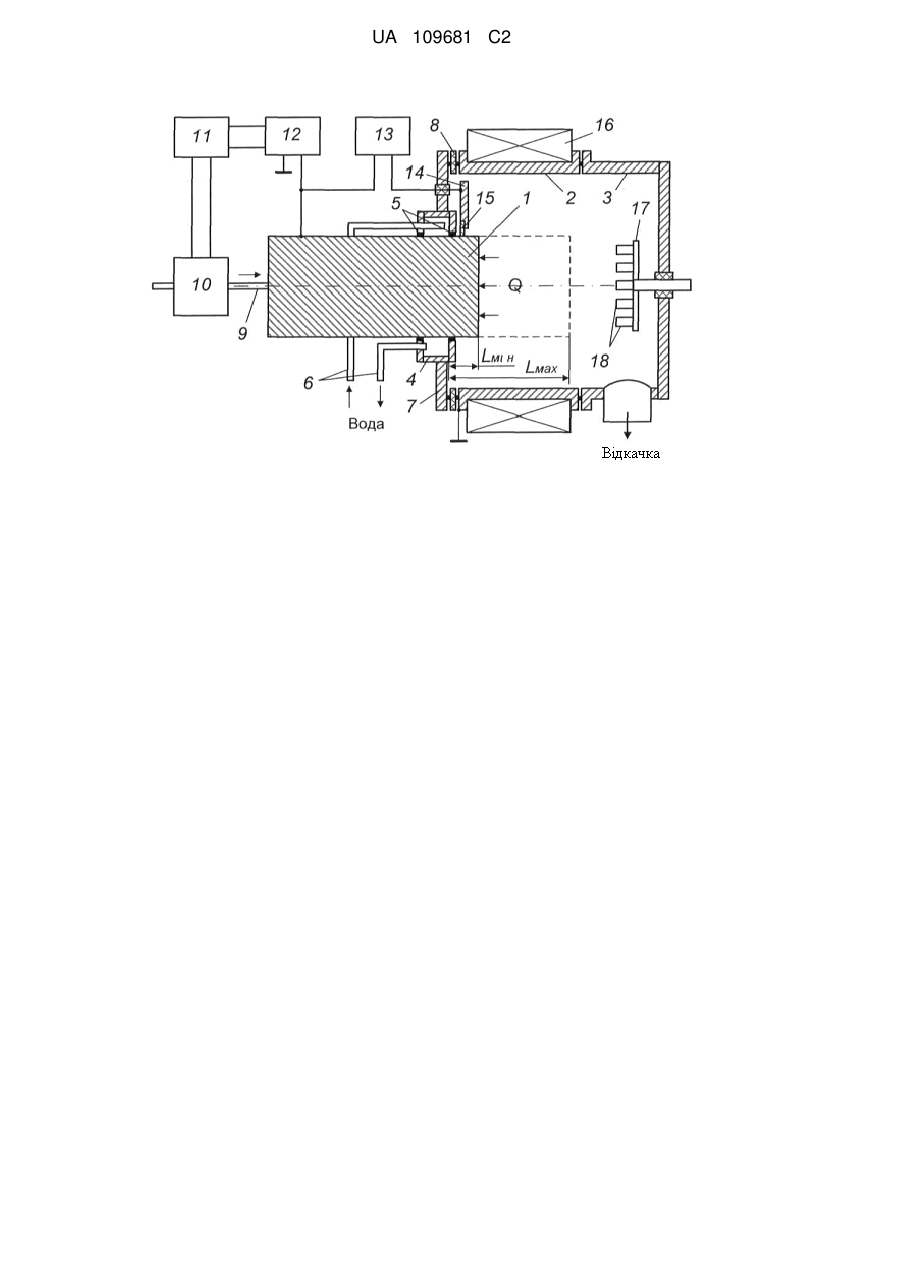

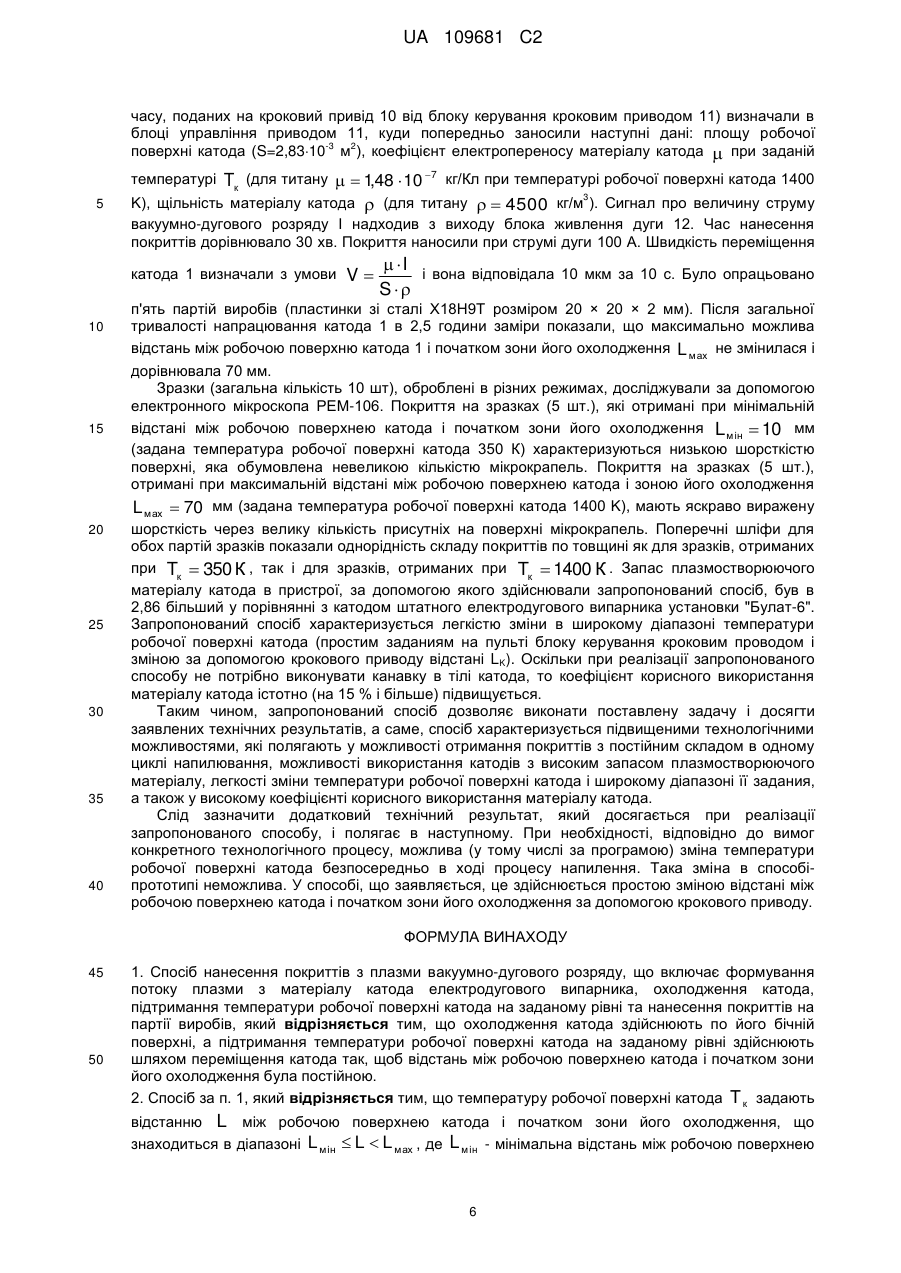

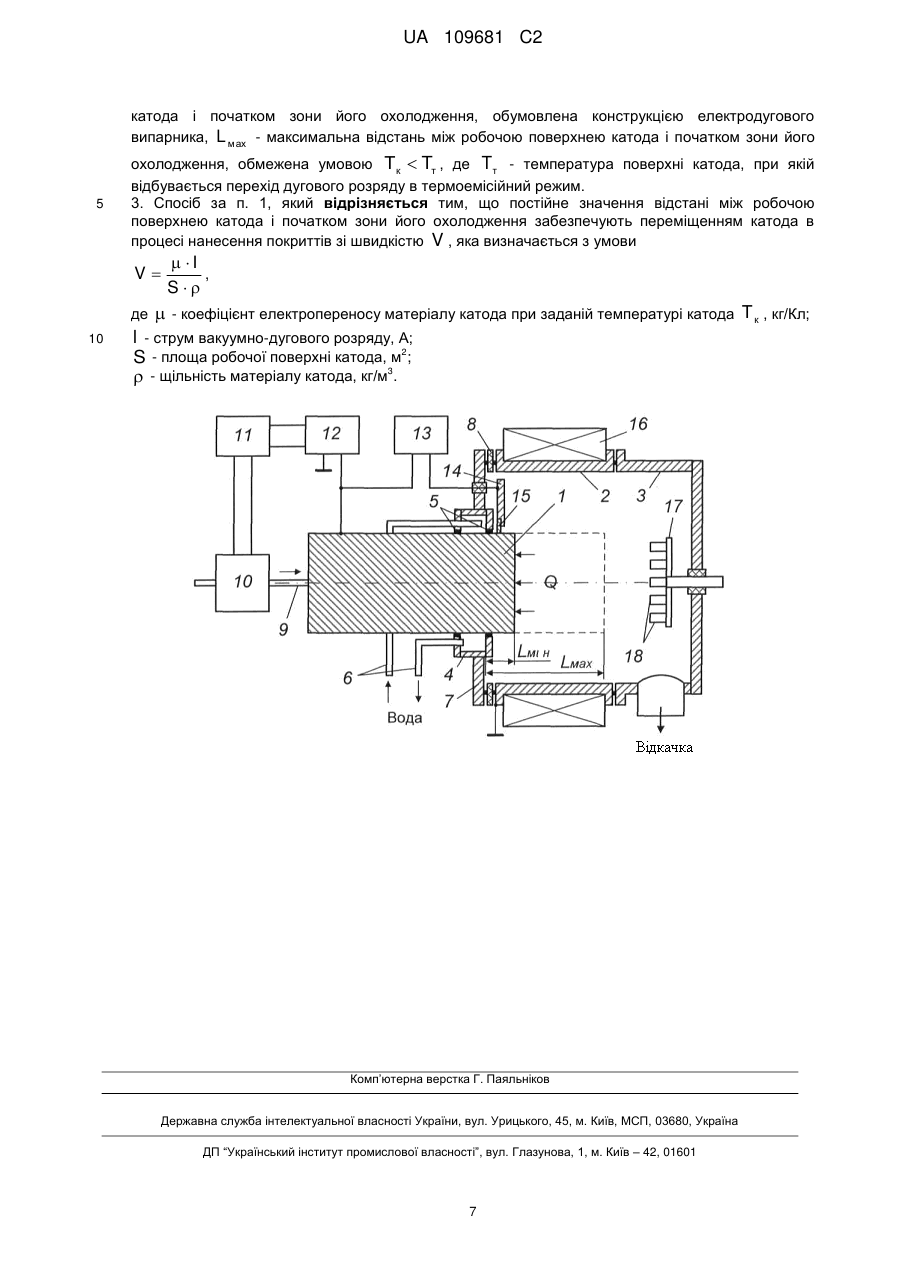

Реферат: Винахід належить до техніки нанесення покриттів у вакуумі з плазмових потоків, що генеруються вакуумно-дуговим розрядом. Спосіб нанесення покриттів з плазми вакуумнодугового розряду включає формування потоку плазми з матеріалу катода електродугового випарника, охолодження катода, підтримання температури робочої поверхні катода на заданому рівні та нанесення покриттів на партії виробів, в якому охолодження катода здійснюють по його бічній поверхні, а підтримання температури робочої поверхні катода на заданому рівні здійснюють шляхом переміщення катода так, щоб відстань між робочою поверхнею катода і початком зони його охолодження була постійною. Винахід забезпечує можливість отримання покриттів з постійним складом в одному циклі напилювання, можливість використання катодів з високим запасом плазмостворюючого матеріалу, легкість зміни температури робочої поверхні катода і широкий діапазон її задання, а також забезпечує високий коефіцієнт корисного використання матеріалу катода. UA 109681 C2 (12) UA 109681 C2 UA 109681 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до техніки нанесення покриттів у вакуумі з плазмових потоків, що генеруються вакуумно-дуговим розрядом і призначений для отримання покриттів різного функціонального призначення (зносостійких, захисно-декоративних, жаростійких та ін.), які застосовуються в машинобудуванні, приладобудуванні, медицині та ін. Відомий спосіб нанесення покриттів з плазми вакуумно-дугового розряду, розроблений в ХФТІ АН УССР [50 лет Харьковскому физико-техническому институту АН УССР. - Киев, Наук. думка, 1978. - С. 205-212]. Типовий технологічний процес здійснення даного способу детально описаний в [Барвинок В.А., Богданович В.И. Физические основы и математическое моделирование процессов вакуумного ионно-плазменного напыления. - М.: Машиностроение, 1999. - С. 289-296] і включає наступні основні етапи: генерацію плазмового потоку з матеріалу катода електродуговим випарником, іонне очищення поверхні виробів і осадження покриттів. Цей спосіб, відомий під назвою "метод КІБ", широко використовується у виробництві і реалізується за допомогою установок типу "Булат", "ННВ" та ін. Даний спосіб характеризується можливістю отримувати покриття різного призначення при високій швидкості їх формування. До недоліків методу належить залежність складу покриттів від багатьох неконтрольованих параметрів технологічного процесу. При реалізації способу КІБ генерація потоку плазми здійснюється різними джерелами плазми (електродуговими випарниками). При цьому необхідним є примусове охолодження катода, здійснюване по його неробочій поверхні [див. патент США №3625848 С23С 15/00; авт. свід. СРСР 284883 МКВ С23С 13/12, Бюл. № 18, 1976; авт. свід. СРСР 901357 МКВ С23С 13/12, Бюл. № 4, 1982; авт. свід. СРСР 1068542 МКВ С23С 13/12, Бюл. № 3, 1984; авт. свід. СРСР 1558284 МКВ Н05В 7/22, 1988]. Таке охолодження є принципово важливим для реалізації методу, оскільки при відсутності охолодження катода вакуумно-дуговий розряд переходить в режим з термоемісійним (невитратним) катодом і здійснення методу стає неможливим. Сам катод в електродугових випарниках може мати різну форму: стрижневу [авт. свід. СРСР 1040631 МКВ Н05Н 1/26, Бюл. № 33, 1983], плоску [авт. свід. СРСР 614133 МКВ С23С 13/08, Бюл. № 25, 1978], конічну [авт. свід. СРСР 349325 МКВ С23С 13/12, Бюл. № 12, 1978], кільцеву [авт. свід. СРСР 426540 МКВ С23С 15/00, Бюл. №37, 1976]. З метою збільшення запасу плазмостворюючого матеріалу в електродугових випарниках можуть здійснювати переміщення катода [авт. свід. СРСР 284883 МКВ С23С 13/12, Бюл. № 18, 1976; Джилмаур мл. Импульсные генераторы металлической плазмы. ТИИЭР, 1972. т.60, №8. с.68-70]. Зазвичай таке рішення застосовується при роботі джерел плазми в імпульсному режимі без примусового охолодження катода. Найбільш близьким до способу, що заявляється, з технічної суті є спосіб вакуумно-дугового нанесення покриттів за патентом Росії № 2361014 МПК С23С14/40, заявл. 06.11.2007, опубл. 10.07.2009, вибраний як прототип. Спосіб-прототип включає формування потоку плазми з матеріалу катода електродугового випарника, охолодження катода, підтримання температури робочої поверхні катода на заданому рівні та нанесення покриттів на партії виробів. Даним способом за рахунок регулювання температури робочої поверхні катода на заданому рівні, близькому до температури робочої поверхні катода при його початковій довжині, вдається отримувати покриття близького складу в різних партіях. Таке підтримання температури робочої поверхні катода на певному близькому рівні здійснюється шляхом періодичного зменшення діаметра канавки, розташованої в тілі катода з боку системи охолодження, перед нанесенням кожної партії деталей. Разом з цим, спосіб-прототип має обмежені технологічні можливості через низку властивих йому істотних недоліків. Ці недоліки полягають у наступному. 1. При реалізації способу отримані покриття мають непостійний склад, що пов'язано з дискретним регулюванням температури робочої поверхні катода, її в способі-прототипі можна робити тільки між циклами нанесення покриттів шляхом періодичного зменшення діаметра канавки в тілі катода. Даний недолік в процесі нанесення покриття призводить до відмінності температури робочої поверхні катода на початку циклу напилення і в його кінці за рахунок зміни довжини катода L к . Цей недолік в способі-прототипі виявляється тим сильніше, чим більше тривалість циклу нанесення покриттів (тим більше зменшується 55 L к в циклі). Зміна температури робочої поверхні катода Т к в ході нанесення покриттів призводить до відповідної зміни складу плазмового потоку, створюваного електродуговим випарником, а значить, і до отримання покриттів непостійного складу у циклі нанесення покриттів. 2. Неможливість застосування катодів з великим запасом плазмостворюючого матеріалу (з великою довжиною L к ). Цей недолік пов'язаний з тим, що при значній довжині катода 1 UA 109681 C2 5 регулювання температури робочої поверхні катода зменшенням діаметра проточки можна здійснювати тільки до певної межі, пов'язаної з тим, що діаметр проточки не може бути менше декількох міліметрів, інакше можливе руйнування катода. 3. Складності зміни температури робочої поверхні катода і обмежений діапазон її задання. Цей недолік пов'язаний з тим, що початкова температура робочої поверхні катода в способіпрототипі задається початковою довжиною катода L к . Її зміна можлива тільки між циклами нанесення покриттів заміною катода на інший катод з іншої довжиною 10 15 20 25 30 35 40 L к (а це пов'язане з досить трудомісткою операцією). Величина L к , як показано в нестачі 2, має обмежений діапазон зміни, звідси випливає і обмежений діапазон задання температури робочої поверхні катода. Використання одного катода в способі-прототипі не дозволяє отримувати покриття з різним складом. Так, отримання покриттів з максимальним вмістом крапельної фракції вимагає високої температури робочої поверхні катода, і, навпаки, для покриттів з мінімальним вмістом крапельної фракції потрібна низька температура робочої поверхні катода, що неможливо в способі-прототипі на одному і тому ж катоді. До того ж, зміна температури робочої поверхні катода в способі-прототипі за заданою програмою в процесі нанесення покриттів неможлива. Такі обмеження знижують технологічні можливості способу-прототипу. 4. Недоліком способу-прототипу є також те, що певна частина катода при виконанні канавки перетворюється в стружку і не може використовуватися. Це знижує коефіцієнт корисного використання матеріалу катода і обмежує використання способу-прототипу в разі застосування катодів з матеріалів високої вартості. Таким чином, спосіб-прототип характеризується обмеженими технологічними можливостями, які обумовлені притаманними йому суттєвими недоліками, а саме: неможливість отримання покриттів з постійним складом в одному циклі напилювання, неможливість використання катодів з високим запасом плазмостворюючого матеріалу, складності зміни температури робочої поверхні катода і обмежений діапазон її задання, а також низький коефіцієнт корисного використання матеріалу катода. Технічною задачею запропонованого винаходу є створення способу нанесення покриттів з плазми вакуумно-дугового розряду з підвищеними технологічними можливостями, а саме: способу, що забезпечує можливість отримання покриттів з постійним складом в одному циклі напилювання, можливість використання катодів з високим запасом плазмостворюючого матеріалу, легкість зміни температури робочої поверхні катода і широкий діапазон її задання, а також забезпечує високий коефіцієнт корисного використання матеріалу катода. Поставлена задача вирішується за рахунок того, що в способі нанесення покриттів з плазми вакуумно-дугового розряду, що включає формування потоку плазми з матеріалу катода електродугового випарника, охолодження катода, підтримання температури робочої поверхні катода на заданому рівні та нанесення покриттів на партії виробів, охолодження катода здійснюють по його бічній поверхні, а підтримання температури робочої поверхні катода на заданому рівні здійснюють шляхом переміщення катода так, щоб відстань між робочою поверхнею катода і початком зони його охолодження була постійною. Поставлена задача вирішується також за рахунок того, що температуру робочої поверхні катода Т к задають відстанню L між робочою поверхнею катода і початком зони його охолодження, що знаходиться в діапазоні L мін L L мах , де L мін - мінімальна відстань між робочою поверхнею катода і початком зони його охолодження, визначувана конструкцією електродугового випарника, L мах - максимальна відстань між робочою поверхнею катода і 45 50 початком зони його охолодження, обмежена умовою Т к Tт , де Tт - температура поверхні катода, при якій відбувається перехід дугового розряду в термоемісійний режим. Поставлена задача вирішується також за рахунок того, що постійне значення відстані між робочою поверхнею катода і початком зони його охолодження забезпечують переміщенням катода в процесі нанесення покриттів зі швидкістю V, яка визначається з умови I , S де - коефіцієнт електропереносу матеріалу катода при заданій температурі катода Т к , V кг/Кл; I - струм вакуумно-дугового розряду, А; S - площа робочої поверхні катода, м; 2 UA 109681 C2 3 - щільність матеріалу катода, кг/м . 30 Розглянемо детально причинно-наслідковий зв'язок між істотними відмітними ознаками запропонованого способу нанесення покриттів з плазми вакуумно-дугового розряду і технічним результатом, що досягається. Істотна відмітна ознака "охолодження катода здійснюють за його бічної поверхні" дозволяє вирішити завдання підвищення запасу плазмостворюючого матеріалу катода з одночасним забезпеченням охолодження катода. Ця відмітна ознака принципово знімає всі обмеження на довжину катода, пов'язані з його охолодженням. Спільно з істотною відмітною ознакою "підтримання температури робочої поверхні катода на заданому рівні здійснюють шляхом переміщення катода так, щоб відстань між робочою поверхню катода і початком зони його охолодження була постійною" досягається забезпечення сталості робочої температури катода протягом усього часу проведення процесу нанесення покриттів. У способі-прототипі при -2 тривалості циклу напилювання 3600 с, струмі дуги 100 А, діаметрі катода з титану 610 м за час -3 напилення відбувається зменшення довжини катода на 1,510 м, тому за допомогою зменшення діаметра канавки перед початком наступного циклу повертають температуру робочої поверхні катода до початкового значення попереднього циклу. У способі-прототипі це відбувається дискретно. У запропонованому способі підтримання температури робочої поверхні катода на заданому рівні здійснюють шляхом постійного переміщення катода протягом усього циклу нанесення покриттів таким чином, щоб відстань між робочою поверхнею катода і початком зони його охолодження була постійною. Це можна здійснити, наприклад, за допомогою крокового приводу, задавши постійну швидкість переміщення катода, рівну його швидкості випаровування. Для параметрів процесу нанесення, як в способі-прототипі, ця швидкість дорівнює 1,5 мм в 60 хв. Таким чином, підтримка температури робочої поверхні катода на постійному рівні протягом усієї тривалості процесу напилення гарантує в запропонованому способі отримання покриттів постійного складу в одному циклі напилювання, а охолодження по бічній поверхні катода забезпечує можливість використання катодів з високим запасом плазмостворюючого матеріалу. Істотні відмітні ознаки "температуру робочої поверхні катода Т к задають відстанню L між робочою поверхнею катода і зоною його охолодження, що знаходиться в діапазоні L мін L L мах , де L мін - мінімальна відстань між робочою поверхнею катода і початком зони 35 його охолодження, визначувана конструкцією електродугового випарника, L мах - максимальна відстань між робочою поверхнею катода і початком зони його охолодження, обмежена умовою Т к Tт , де Tт - температура поверхні катода, при якій відбувається перехід дугового розряду в термоемісійний режим дозволяє однозначно задавати необхідну температуру робочої поверхні катода. Температуру робочої поверхні катода Т к можна змінювати в діапазоні 5 10 15 20 25 Tмін Т мах , де Tмін - мінімальна температура робочої поверхні катода, Т мах - максимальна температура робочої поверхні катода. Tмін задається при мінімально можливій відстані між робочою поверхню катода і початком зони його охолодження Tмін . Ця мінімально можлива 40 відстань між робочою поверхнею катода і початком зони його охолодження визначається конструктивними особливостями електродугового випарника (зокрема, способом підпалу дуги, конструктивним виконанням системи охолодження та ін.). При температурі робочої поверхні катода Tмін в плазмовому потоці міститься мінімальна кількість мікрокрапель. Зі збільшенням 45 відстані між робочою поверхню катода і початком зони його охолодження L к температура робочої поверхні катода також буде збільшуватися і при відстані між робочою поверхню катода і початком зони його охолодження L мах досягне Т мах . Максимальна температура робочої 50 поверхні катода Т мах обмежена зверху переходом дугового розряду в термоемісійний режим (режим з невитратним катодом), що є неприпустимим для електродугового випарника. Температура катода Т Т , при якій відбувається емісія електронів, достатня для термоемісійного дугового розряду, може бути знайдена з рівняння Річардсона-Дешмана для термоемісії. Очевидно, що повинна виконуватися умова Т мах Tт . При температурі робочої поверхні катода Т мах в плазмовому потоці міститься максимальна кількість мікрокрапель. Таким чином, змінюючи відстань між робочою поверхнею катода і початком зони його охолодження в 3 UA 109681 C2 діапазоні L мин L мах , можна задавати температуру робочої поверхні катода в діапазоні Tмин Tмах , при цьому забезпечується легкість її зміни і широкий діапазон задання. 5 Істотна відмітна ознака "постійне значення відстані між робочою поверхнею катода і початком зони його охолодження забезпечують переміщенням катода в процесі нанесення покриттів зі швидкістю V , яка визначається з умови I , S де - коефіцієнт електропереносу матеріалу катода при заданій температурі катода Tк , V кг/Кл; 10 I - струм вакуумно-дугового розряду, А; 2 S - площа робочої поверхні катода,3м ; - щільність матеріалу катода, кг/м ", дозволяє однозначно при заданих параметрах технологічного процесу напилення (характеристик матеріалу катода: щільності і коефіцієнті електропереносу , при заданій температурі катода 15 Tк , геометричних параметрах катода S і струмі дуги I ) визначати швидкість переміщення катода V , при якій забезпечується постійне значення L к . Дійсно, кількість матеріалу катода т, що випарюється катодною плямою дуги, визначається залежністю m I t , де - коефіцієнт електропереносу матеріалу катода, кг/Кл; 20 25 I - струм вакуумно-дугового розряду, А; t - час існування вакуумно-дугового розряду, с [див. Блинов, И.Г. и др. Вакуумные сильноточные плазменные устройства и их применение в технологическом оборудовании микроэлектроники. 4.1. Физические основы. Обзоры по электронной технике. Серия: Микроэлектроника, вып. 7(268).- М. ЦНИИ "Электроника", 1974. С. 23]. Враховуючи, що винесення маси відбувається з робочої поверхні катода S , виготовленого з матеріалу щільністю , за час t відбудеться випаровування шару катода величиною L L 30 35 40 45 50 I t I , звідки V . S S Відсутність необхідності в запропонованому способі виконувати канавку в тілі катода забезпечує при його реалізації більш високий коефіцієнт корисного використання матеріалу катода в порівнянні зі способом прототипом. Таким чином, сукупність розглянутих істотних відмітних ознак дозволяє виконати поставлене завдання - розробити спосіб нанесення покриттів з плазми вакуумно-дугового розряду з підвищеними технологічними можливостями і досягти заявлених технічних результатів, а саме: отримання покриттів з постійним складом в одному циклі напилювання, можливість використання катодів з високим запасом плазмостворюючого матеріалу, легкість зміни і широкий діапазон задання температури робочої поверхні катода, а також забезпечення високого коефіцієнта корисного використання матеріалу катода. На фіг. зображено вакуумно-дуговий пристрій для нанесення покриттів запропонованим способом. Спосіб вакуумно-дугового нанесення покриттів здійснювали за допомогою вакуумнодугового пристрою, схематично представленого на кресл. Пристрій містить електродуговий випарник з катодом 1 (матеріал титан, діаметр 60 мм, довжина 100 мм) і анодом 2, приєднаним до вакуумної камери 3. Бічна поверхня катода 1 проходить через систему охолодження 4 і утворює своєю частиною всередині системи охолодження 4 зону охолодження катода 1, початком якої є частина, звернена до робочої поверхні катода 1. Герметизація системи охолодження 4 виконана ущільненнями 5. Охолоджуюча рідина (вода) в систему охолодження 4 надходить через патрубки 6. Система охолодження 4 з'єднана з фланцем 7, за допомогою якого через ізолятор 8 катодний вузол (катод 1, система охолодження 4 і сам фланець 7) під'єднується до анода 2. В торцеву неробочу поверхню катода 1 впирається шток 9, що приводиться в рух кроковим приводом 10, виконаним на базі двигуна ШД-5Д1М. Кроковий привід 10 підключений до блока управління проводом 11. Катод 1 і анод 2 електродугового 4 UA 109681 C2 5 10 випарника підключені до блока живлення вакуумно-дугового розряду (дуги) 12. Сигнал про величину струму дуги з виходу блока живлення дуги 12 подано на вхід блока управління приводом 11. Запуск електродугового випарника здійснюється блоком підпалювання 13, який видає імпульс запуску на пусковий електрод 14, що контактує з катодом 1 через ізолятор 15. Для виведення та утримання на робочій поверхні катода 1 катодних плям служить соленоїд 16. Джерело живлення соленоїда 16 на кресл. не показано. У вакуумній камері 3 розміщений тримач підкладки 17 з оброблюваними виробами 18. Спосіб вакуумно-дугового нанесення покриттів здійснювали наступним чином. Приклад 1. Отримання покриттів з мінімальним вмістом крапельної фракції. Виставляли на пульті блока керування кроковим приводом 11 мінімальну можливу відстань між робочою поверхню катода 1 і початком зони його охолодження L мін (кресл.). У нашому випадку вона дорівнювала 10 мм. Включали блок керування кроковим приводом 11 і за допомогою крокового приводу 10 встановлювали L мін 10 мм. Таким чином задавали температуру робочої поверхні катода 15 відповідає значенню ~ 350 К при L мін Tк Т мин , яка при роботі електродугового випарника 10 мм. При такій температурі робочої поверхні катода Т к у генерований електродуговим випарником плазмовому потоці міститься мінімальна 20 25 кількість крапель. Після завантаження оброблюваних виробів 18 на тримач підкладки 17 виробляли відкачку вакуумної камери 3 до заданого тиску системою відкачки (на кресл. не показана). Потім включали блок живлення дуги 12 і ініціювали вакуумно-дуговий розряд між катодом 1 і анодом 2 електродугового випарника включенням блока підпалу 13. Генерований електродуговим випарником плазмовий потік направляли в бік оброблюваних виробів 18 і здійснювали нанесення покриттів на вироби 18. В ході процесу напилення здійснювали підтримку заданого значення Т к шляхом постійного переміщення катода 1 за допомогою штока 9, що приводиться в рух кроковим приводом 10. Швидкість переміщення катода 1 (кількість імпульсів в одиницю часу, поданих на кроковий привід 10 від блока керування кроковим приводом 11) визначали в блоці управління приводом 11, куди попередньо заносили наступні -3 2 дані: площу робочої поверхні катода (S=2,8310 м ), коефіцієнт електропереносу матеріалу , (для титану 0,37 10 7 кг/Кл при температурі робочої поверхні катода 350 К), 3 щільність матеріалу катода (для титану 4500 кг/м ). Сигнал про величину струму катода 30 вакуумно-дугового розряду І надходив з виходу блока живлення дуги 12. Час нанесення покриттів дорівнював 30 хв. Покриття наносили при струмі дуги 100 А. Швидкість переміщення катода 1, визначали з умови V 35 40 I і вона відповідала 2,5 мкм за 10 с. Було опрацьовано S п'ять партій виробів (пластинки зі сталі Х18Н9Т розміром 20 × 20 × 2 мм). Після загальної тривалості напрацювання катода 1 в 2,5 години заміри показали, що мінімально можлива відстань між робочою поверхню катода 1 і зоною його охолодження L мін не змінилася і дорівнювала 10 мм. Приклад 2. Отримання покриттів з максимальним вмістом крапельної фракції. Встановлювали за допомогою блока керування кроковим приводом 11 і крокового приводу 10 максимальну відстань між робочою поверхнею катода 1 і початком зони його охолодження L мax (кресл., положення катода 1 показано пунктиром). У нашому випадку вона дорівнювала 70 мм. Таким чином задавали температуру робочої поверхні катода Tк Т мах , яка при роботі електродугового випарника відповідала значенню ~ 1400 K. Це значення Т мах було менше 45 50 значення Т т (2400 К), яке для титану забезпечує термоемісійний струм 102 А при площі катода 2 28,3 см . Після завантаження оброблюваних виробів 18 на тримач підкладки 17 виробляли відкачку вакуумної камери 3 до заданого тиску системою відкачки (на кресл. не показана). Потім включали блок живлення дуги 12 і ініціювали вакуумно-дуговий розряд між катодом 1 і анодом 2 електродугового випарника включенням блока підпалу 13. Генерований електродуговим випарником плазмовий потік направляли в бік оброблюваних виробів 18 і здійснювали нанесення покриттів на вироби 18. В ході процесу напилення здійснювали підтримку заданого значення Tк шляхом постійного переміщення катода 1 за допомогою штока 9, що приводиться в рух кроковим приводом 10. Швидкість переміщення катода 1 (кількість імпульсів в одиницю 5 UA 109681 C2 часу, поданих на кроковий привід 10 від блоку керування кроковим приводом 11) визначали в блоці управління приводом 11, куди попередньо заносили наступні дані: площу робочої -3 2 поверхні катода (S=2,8310 м ), коефіцієнт електропереносу матеріалу катода при заданій , Tк (для титану 1 48 10 7 кг/Кл при температурі робочої поверхні катода 1400 3 K), щільність матеріалу катода (для титану 4500 кг/м ). Сигнал про величину струму температурі 5 вакуумно-дугового розряду І надходив з виходу блока живлення дуги 12. Час нанесення покриттів дорівнювало 30 хв. Покриття наносили при струмі дуги 100 А. Швидкість переміщення катода 1 визначали з умови V 10 15 20 25 30 35 40 I і вона відповідала 10 мкм за 10 с. Було опрацьовано S п'ять партій виробів (пластинки зі сталі Х18Н9Т розміром 20 × 20 × 2 мм). Після загальної тривалості напрацювання катода 1 в 2,5 години заміри показали, що максимально можлива відстань між робочою поверхню катода 1 і початком зони його охолодження L мах не змінилася і дорівнювала 70 мм. Зразки (загальна кількість 10 шт), оброблені в різних режимах, досліджували за допомогою електронного мікроскопа РЕМ-106. Покриття на зразках (5 шт.), які отримані при мінімальній відстані між робочою поверхнею катода і початком зони його охолодження L мін 10 мм (задана температура робочої поверхні катода 350 К) характеризуються низькою шорсткістю поверхні, яка обумовлена невеликою кількістю мікрокрапель. Покриття на зразках (5 шт.), отримані при максимальній відстані між робочою поверхнею катода і зоною його охолодження L мах 70 мм (задана температура робочої поверхні катода 1400 K), мають яскраво виражену шорсткість через велику кількість присутніх на поверхні мікрокрапель. Поперечні шліфи для обох партій зразків показали однорідність складу покриттів по товщині як для зразків, отриманих при Tк 350 К , так і для зразків, отриманих при Tк 1400 К . Запас плазмостворюючого матеріалу катода в пристрої, за допомогою якого здійснювали запропонований спосіб, був в 2,86 більший у порівнянні з катодом штатного електродугового випарника установки "Булат-6". Запропонований спосіб характеризується легкістю зміни в широкому діапазоні температури робочої поверхні катода (простим заданиям на пульті блоку керування кроковим проводом і зміною за допомогою крокового приводу відстані LK). Оскільки при реалізації запропонованого способу не потрібно виконувати канавку в тілі катода, то коефіцієнт корисного використання матеріалу катода істотно (на 15 % і більше) підвищується. Таким чином, запропонований спосіб дозволяє виконати поставлену задачу і досягти заявлених технічних результатів, а саме, спосіб характеризується підвищеними технологічними можливостями, які полягають у можливості отримання покриттів з постійним складом в одному циклі напилювання, можливості використання катодів з високим запасом плазмостворюючого матеріалу, легкості зміни температури робочої поверхні катода і широкому діапазоні її задания, а також у високому коефіцієнті корисного використання матеріалу катода. Слід зазначити додатковий технічний результат, який досягається при реалізації запропонованого способу, і полягає в наступному. При необхідності, відповідно до вимог конкретного технологічного процесу, можлива (у тому числі за програмою) зміна температури робочої поверхні катода безпосередньо в ході процесу напилення. Така зміна в способіпрототипі неможлива. У способі, що заявляється, це здійснюється простою зміною відстані між робочою поверхнею катода і початком зони його охолодження за допомогою крокового приводу. ФОРМУЛА ВИНАХОДУ 45 50 1. Спосіб нанесення покриттів з плазми вакуумно-дугового розряду, що включає формування потоку плазми з матеріалу катода електродугового випарника, охолодження катода, підтримання температури робочої поверхні катода на заданому рівні та нанесення покриттів на партії виробів, який відрізняється тим, що охолодження катода здійснюють по його бічній поверхні, а підтримання температури робочої поверхні катода на заданому рівні здійснюють шляхом переміщення катода так, щоб відстань між робочою поверхнею катода і початком зони його охолодження була постійною. 2. Спосіб за п. 1, який відрізняється тим, що температуру робочої поверхні катода Т к задають відстанню L між робочою поверхнею катода і початком зони його охолодження, що знаходиться в діапазоні L мін L L мах , де L мін - мінімальна відстань між робочою поверхнею 6 UA 109681 C2 катода і початком зони його охолодження, обумовлена конструкцією електродугового випарника, L мах - максимальна відстань між робочою поверхнею катода і початком зони його 5 охолодження, обмежена умовою Тк Tт , де Tт - температура поверхні катода, при якій відбувається перехід дугового розряду в термоемісійний режим. 3. Спосіб за п. 1, який відрізняється тим, що постійне значення відстані між робочою поверхнею катода і початком зони його охолодження забезпечують переміщенням катода в процесі нанесення покриттів зі швидкістю V , яка визначається з умови V де 10 I , S - коефіцієнт електропереносу матеріалу катода при заданій температурі катода Т к , кг/Кл; I - струм вакуумно-дугового розряду, А; S - площа робочої поверхні катода, м2; - щільність матеріалу катода, кг/м3. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюSysoev Yurii Oleksandrovych, Kostiuk Hennadii Ihorovych

Автори російськоюСисоев Юрий Александрович, Костюк Геннадий Игоревич

МПК / Мітки

МПК: C23C 14/40

Мітки: розряду, спосіб, покриттів, нанесення, вакуумно-дугового, плазми

Код посилання

<a href="https://ua.patents.su/9-109681-sposib-nanesennya-pokrittiv-z-plazmi-vakuumno-dugovogo-rozryadu.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриттів з плазми вакуумно-дугового розряду</a>

Попередній патент: Спосіб визначення транспортних затримок на регульованому перехресті

Наступний патент: Зміщений клапанний отвір у поршневому насосі

Випадковий патент: Антигравітаційний механічний двигун ю.в. білоусова