Флюс металургійний доломіт полімінеральний

Номер патенту: 110524

Опубліковано: 10.10.2016

Автори: Поповченко Сергій Євгенійович, Бродський Олександр Сергійович, ХЕЙСОН ОЛЕГ ЮРІЙОВИЧ, ЛЯЩЕНКО ВІТАЛІЙ ФЕДОРОВИЧ

Формула / Реферат

Флюс металургійний доломіт полімінеральний, до складу якого входять оксид кальцію, оксид кремнію, оксид магнію, оксид алюмінію, оксиди заліза, який відрізняється тим, що додатково включає оксид марганцю, оксид титану, вуглець та оксид вуглецю при наступному співвідношенні компонентів, мас. %:

оксид кальцію

21-40

оксид магнію

16-20

оксид кремнію

8-20

оксид алюмінію

1-8

оксиди заліза (Fe2O3+FeO)

2-8

оксид титану

0,2-2

оксид марганцю

0,3-2

вуглець

0,2-8

оксид вуглецю

решта.

Текст

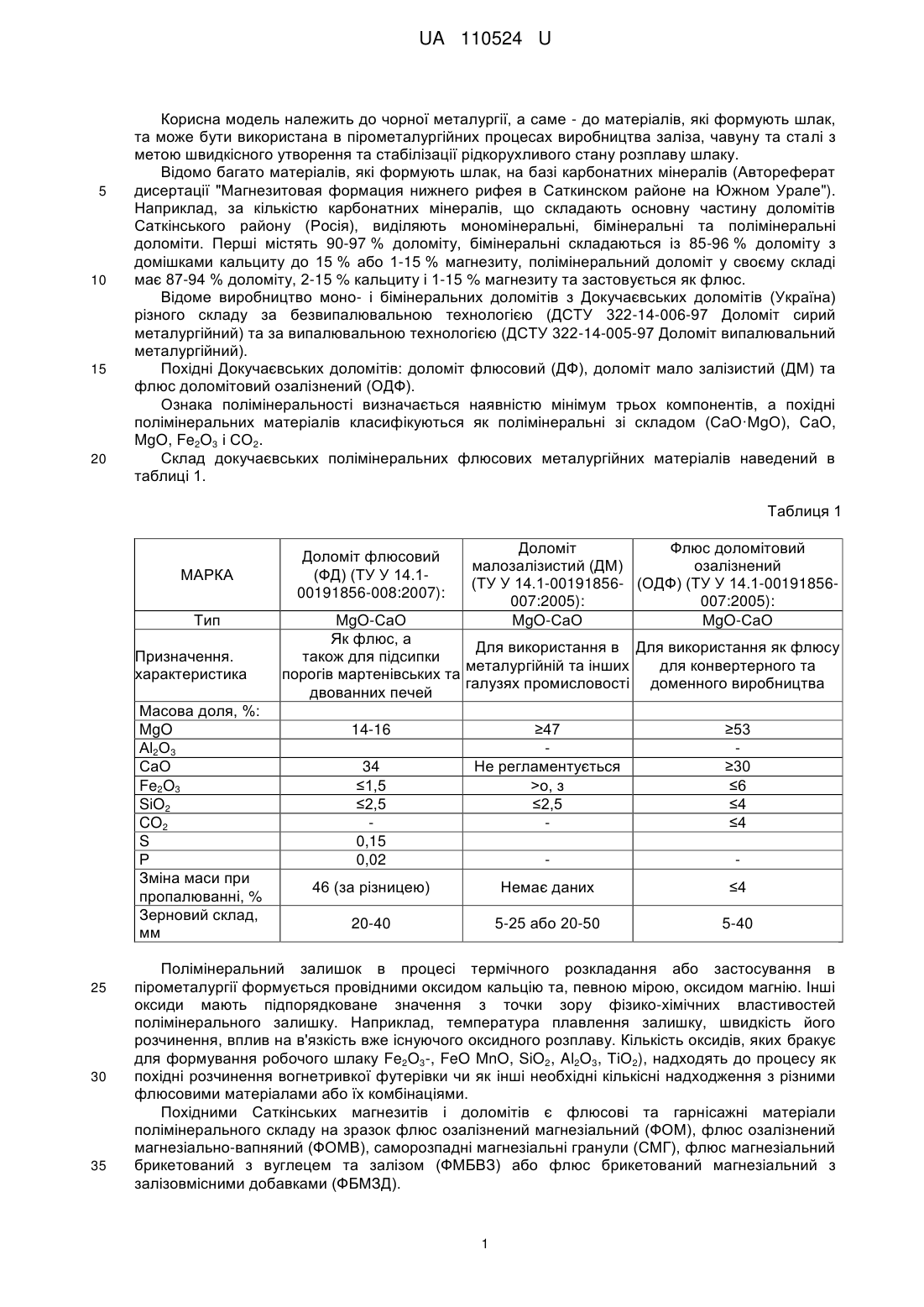

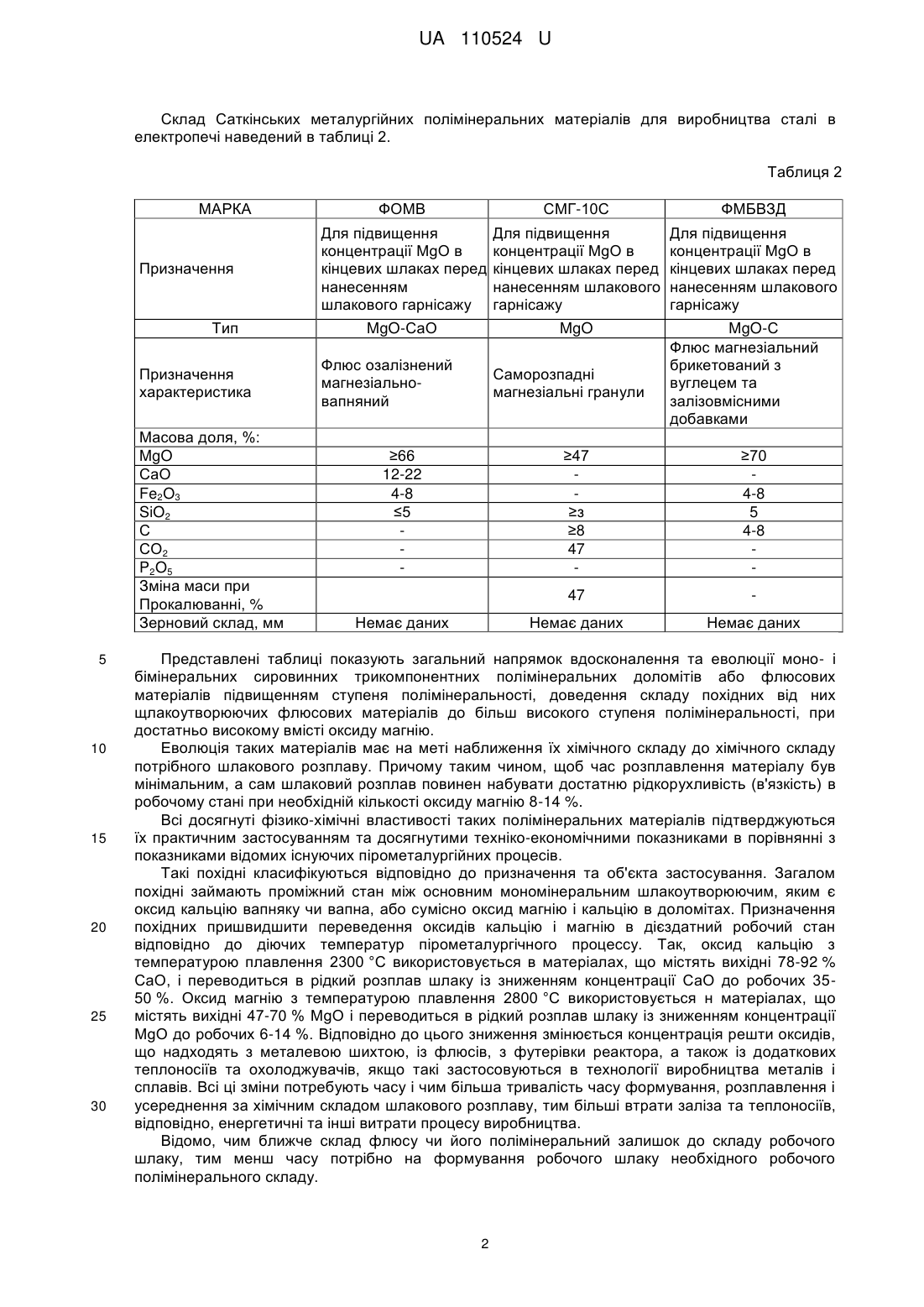

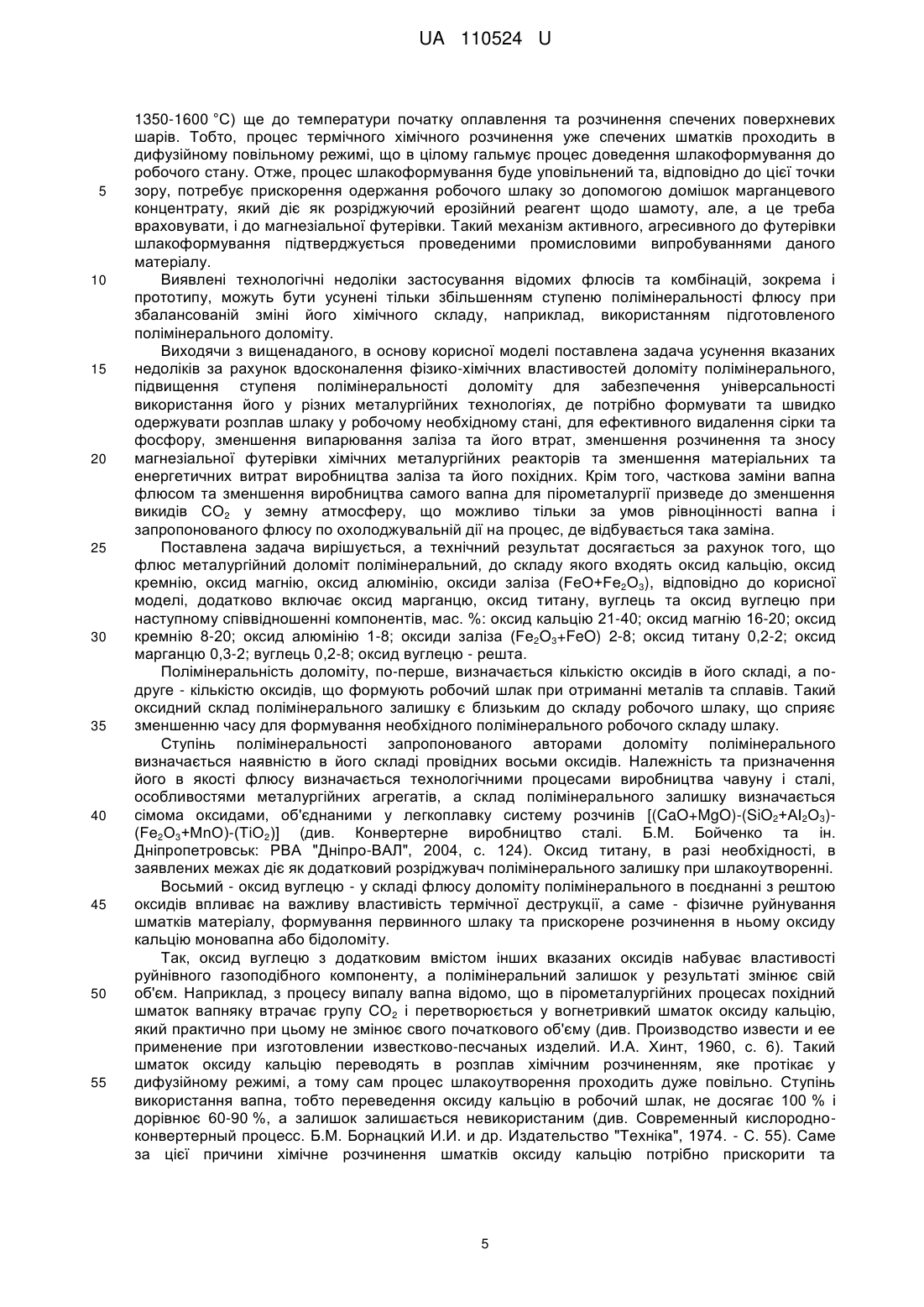

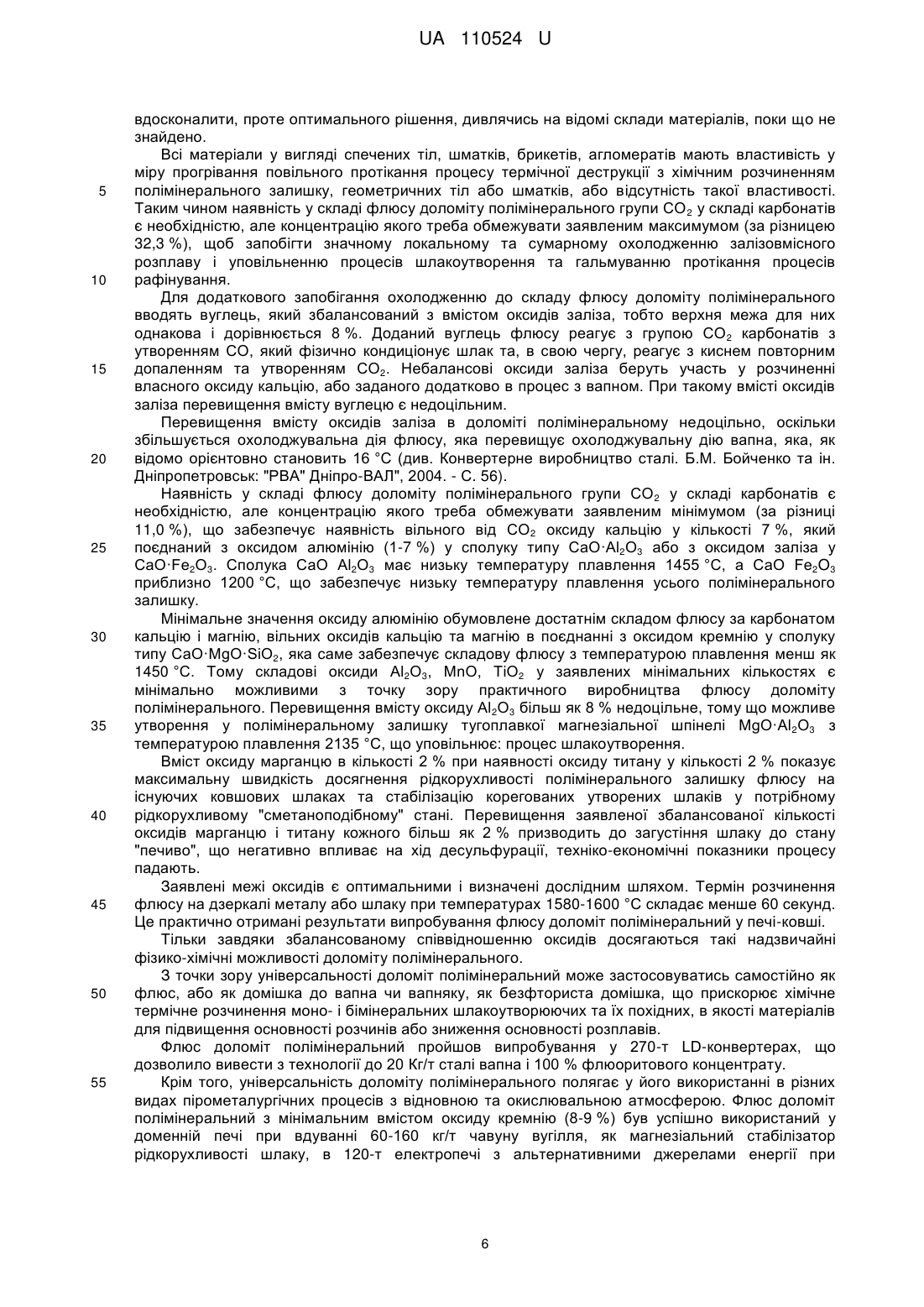

Реферат: Флюс металургійний доломіт полімінеральний, до складу якого входять оксид кальцію, оксид кремнію, оксид магнію, оксид алюмінію, оксиди заліза. Крім цього, додатково включає оксид марганцю, оксид титану, вуглець та оксид вуглецю при наступному співвідношенні компонентів, мас. %: оксид кальцію 21-40 оксид магнію 16-20 оксид кремнію 8-20 оксид алюмінію 1-8 оксиди заліза (Fe2O3+FeO) 2-8 оксид титану 0,2-2 оксид марганцю 0,3-2 вуглець 0,2-8 оксид вуглецю решта. UA 110524 U (12) UA 110524 U UA 110524 U 5 10 15 20 Корисна модель належить до чорної металургії, а саме - до матеріалів, які формують шлак, та може бути використана в пірометалургійних процесах виробництва заліза, чавуну та сталі з метою швидкісного утворення та стабілізації рідкорухливого стану розплаву шлаку. Відомо багато матеріалів, які формують шлак, на базі карбонатних мінералів (Автореферат дисертації "Магнезитовая формация нижнего рифея в Саткинском районе на Южном Урале"). Наприклад, за кількістю карбонатних мінералів, що складають основну частину доломітів Саткінського району (Росія), виділяють мономінеральні, бімінеральні та полімінеральні доломіти. Перші містять 90-97 % доломіту, бімінеральні складаються із 85-96 % доломіту з домішками кальциту до 15 % або 1-15 % магнезиту, полімінеральний доломіт у своєму складі має 87-94 % доломіту, 2-15 % кальциту і 1-15 % магнезиту та застовується як флюс. Відоме виробництво моно- і бімінеральних доломітів з Докучаєвських доломітів (Україна) різного складу за безвипалювальною технологією (ДСТУ 322-14-006-97 Доломіт сирий металургійний) та за випалювальною технологією (ДСТУ 322-14-005-97 Доломіт випалювальний металургійний). Похідні Докучаєвських доломітів: доломіт флюсовий (ДФ), доломіт мало залізистий (ДМ) та флюс доломітовий озалізнений (ОДФ). Ознака полімінеральності визначається наявністю мінімум трьох компонентів, а похідні полімінеральних матеріалів класифікуються як полімінеральні зі складом (CaO·MgO), CaO, MgO, Fe2O3 і СО2. Склад докучаєвських полімінеральних флюсових металургійних матеріалів наведений в таблиці 1. Таблиця 1 МАРКА Тип Призначення. характеристика Масова доля, %: MgO Аl2О3 СаО Fe2O3 SiO2 CO2 S Ρ Зміна маси при пропалюванні, % Зерновий склад, мм 25 30 35 Доломіт флюсовий (ФД) (ТУ У 14.100191856-008:2007): Доломіт Флюс доломітовий малозалізистий (ДМ) озалізнений (ТУ У 14.1-00191856- (ОДФ) (ТУ У 14.1-00191856007:2005): 007:2005): MgO-СаО MgO-СаО MgO-СаО Як флюс, а Для використання в Для використання як флюсу також для підсипки металургійній та інших для конвертерного та порогів мартенівських та галузях промисловості доменного виробництва двованних печей ≥47 Не регламентується >о, з ≤2,5 ≥53 ≥30 ≤6 ≤4 ≤4 46 (за різницею) Немає даних ≤4 20-40 5-25 або 20-50 5-40 14-16 34 ≤1,5 ≤2,5 0,15 0,02 Полімінеральний залишок в процесі термічного розкладання або застосування в пірометалургії формується провідними оксидом кальцію та, певною мірою, оксидом магнію. Інші оксиди мають підпорядковане значення з точки зору фізико-хімічних властивостей полімінерального залишку. Наприклад, температура плавлення залишку, швидкість його розчинення, вплив на в'язкість вже існуючого оксидного розплаву. Кількість оксидів, яких бракує для формування робочого шлаку Fe2O3-, FeO MnO, SiO2, Al2O3, ТіО2), надходять до процесу як похідні розчинення вогнетривкої футерівки чи як інші необхідні кількісні надходження з різними флюсовими матеріалами або їх комбінаціями. Похідними Саткінських магнезитів і доломітів є флюсові та гарнісажні матеріали полімінерального складу на зразок флюс озалізнений магнезіальний (ФОМ), флюс озалізнений магнезіально-вапняний (ФОМВ), саморозпадні магнезіальні гранули (СМГ), флюс магнезіальний брикетований з вуглецем та залізом (ФМБВЗ) або флюс брикетований магнезіальний з залізовмісними добавками (ФБМЗД). 1 UA 110524 U Склад Саткінських металургійних полімінеральних матеріалів для виробництва сталі в електропечі наведений в таблиці 2. Таблиця 2 МАРКА Призначення Тип Призначення характеристика Масова доля, %: MgO СаО Fe2O3 SiO2 С СО2 P2O5 Зміна маси при Прокалюванні, % Зерновий склад, мм 5 10 15 20 25 30 ФОМВ СМГ-10С ФМБВЗД Для підвищення концентрації MgO в кінцевих шлаках перед нанесенням шлакового гарнісажу Для підвищення концентрації MgO в кінцевих шлаках перед нанесенням шлакового гарнісажу Для підвищення концентрації MgO в кінцевих шлаках перед нанесенням шлакового гарнісажу MgO-СаО MgO Флюс озалізнений магнезіальновапняний Саморозпадні магнезіальні гранули ≥66 12-22 4-8 ≤5 MgO-С Флюс магнезіальний брикетований з вуглецем та залізовмісними добавками ≥47 ≥з ≥8 47 47 Немає даних Немає даних ≥70 4-8 5 4-8 Немає даних Представлені таблиці показують загальний напрямок вдосконалення та еволюції моно- і бімінеральних сировинних трикомпонентних полімінеральних доломітів або флюсових матеріалів підвищенням ступеня полімінеральності, доведення складу похідних від них щлакоутворюючих флюсових матеріалів до більш високого ступеня полімінеральності, при достатньо високому вмісті оксиду магнію. Еволюція таких матеріалів має на меті наближення їх хімічного складу до хімічного складу потрібного шлакового розплаву. Причому таким чином, щоб час розплавлення матеріалу був мінімальним, а сам шлаковий розплав повинен набувати достатню рідкорухливість (в'язкість) в робочому стані при необхідній кількості оксиду магнію 8-14 %. Всі досягнуті фізико-хімічні властивості таких полімінеральних матеріалів підтверджуються їх практичним застосуванням та досягнутими техніко-економічними показниками в порівнянні з показниками відомих існуючих пірометалургійних процесів. Такі похідні класифікуються відповідно до призначення та об'єкта застосування. Загалом похідні займають проміжний стан між основним мономінеральним шлакоутворюючим, яким є оксид кальцію вапняку чи вапна, або сумісно оксид магнію і кальцію в доломітах. Призначення похідних пришвидшити переведення оксидів кальцію і магнію в дієздатний робочий стан відповідно до діючих температур пірометалургічного процессу. Так, оксид кальцію з температурою плавлення 2300 °C використовується в матеріалах, що містять вихідні 78-92 % СаО, і переводиться в рідкий розплав шлаку із зниженням концентрації СаО до робочих 3550 %. Оксид магнію з температурою плавлення 2800 °C використовується н матеріалах, що містять вихідні 47-70 % MgO і переводиться в рідкий розплав шлаку із зниженням концентрації MgO до робочих 6-14 %. Відповідно до цього зниження змінюється концентрація решти оксидів, що надходять з металевою шихтою, із флюсів, з футерівки реактора, а також із додаткових теплоносіїв та охолоджувачів, якщо такі застосовуються в технології виробництва металів і сплавів. Всі ці зміни потребують часу і чим більша тривалість часу формування, розплавлення і усереднення за хімічним складом шлакового розплаву, тим більші втрати заліза та теплоносіїв, відповідно, енергетичні та інші витрати процесу виробництва. Відомо, чим ближче склад флюсу чи його полімінеральний залишок до складу робочого шлаку, тим менш часу потрібно на формування робочого шлаку необхідного робочого полімінерального складу. 2 UA 110524 U 5 10 15 20 25 30 35 40 45 50 55 60 На сьогоднішній день ця задача вирішується комплексним застосуванням відомих матеріалів в суміші або з різними полімінеральними складами, отриманими спіканням, брикетуванням, спіканням та брикетуванням, сплавленням. Способи виплавки сталі із застосуванням згаданих шлакоутворюючих добавок описані, наприклад, в авторських 2 свідоцтвах СРСР №№ 384871, 495359, 500236, 779395, 952968, МПК С21С 5/28. Вапно за участі ставролітових брикетів "Брикетований флюс для виробництва сталі" (див. патент України № 20803, МПК8 С21С 7/064, публ. 2007 р.); за участі магнезіальної озалізненої добавки "Флюс для сталеплавильного процесу" (див. патент України № 21201, МПК8 С21С 5/28, публ. 2007 р.); за участі червоної залізисто-монтморилопитової глини (див. патент Російської Федерації № 2345143, МПК С21С5/28, публ. 27.01.2009 р.), Для розрідження сталеплавильних шлаків відомий огрудкований багатокомпонентний розріджувач шлаку, що має в своєму складі 5-10 % вуглецевмісного матеріалу, 5-10 % глини, ставролітовий концентрат - інше, який піддається огрудкуванню після попередньої підготовки 7 шляхом термічної обробки при 900-1250 °C (див. патент України № 55298, МПК С21В3/00, публ. 2003 р.). Головним недоліком такої шихти є застосування вихідного вуглецевмісного матеріалу, який необхідно подрібнювати, а це процес складний і небезпечний. У разі використання як вуглецевмісного матеріалу золи теплових електростанцій, вміст вуглецю в ній не перевищує 30 %, а решта це неорганічні компоненти із вмістом до 30 % оксиду кремнію, що знижує властивості матеріалу в цілому. Спалювання дорогого мазуту при термічній обробці обкотишів призводить до насичення їх і газів, що відходять, сірчистими сполуками, що неприйнятне при подальшому використовуванні обкотишів в технології виплавки сталі і знижує екологічність їх виробництва. Похідні флюсових матеріалів та технологічні добавки більш складного складу із сировинних моно- бі- і полімінеральних матеріалів також широко відомі та наведені в наступних технічних рішеннях. Відомий спосіб виплавки сталі в конвертері з присадкою в конвертер вапна і як добавки флюсу озалізненого магнезіального (ФОМ), одержаного шляхом спікання в обертовій печі тонкоподрібненого сирого магнезиту і сидериту. ФОМ містить мас. %: оксид магнію 65-97 %: оксид заліза 2-15 %; оксид кальцію 4-8 %; оксид кремнію 1,5-3,5 (див. патент Російської Федерації № 2260626, МПК С21С5/28, С21С5/36, публ. 2003 р.) Ступінь полімінеральності цього матеріалу визначається наявністю в його складі чотирьох оксидів, які беруть участь у формуванні робочого або кінцевого шлаку. Полімінеральний високомагнезіальний матеріал, призначений для застосування в якості флюсу, прискорює розчинення мономінерального шлакоутворюючого, яким є випалене вапно. В патенті Російської Федерації № 2294379 (МПК F27D1/16, С21С5/44, публ. 27.02. 2007 р.) описано спосіб, в якому в конвертер присаджують вапно та добавку саморозпадних магнезіальних гранул, отриманих огрудкуванням каустичного і сирого магнезиту та коксу і/або сидериту. При цьому співвідношення оксидів магнію до оксидів кальцію (MgO/CaO) в магнезіальніх гранулах складає 10:65, а втрати при прокалюванні - 20-50 %. Саморозпадні магнезіальні гранули (СМГ) містять, мас. %: оксид магнію 40-65; оксид кальцію 1,0-2,5; вуглець 4-20 і/або оксид заліза 7-15. Ступінь полімінеральності заявленого матеріалу визначається наявністю в його складі трьох провідних оксидів, які корегують хімічний склад та фізичний етап вже готового робочого шлаку. В даному процесі вуглець знижує окислювальну здатність шлаку і не бере участі у формуванні кінцевого шлаку. Відомий спосіб виплавки сталі з присадкою в конвертер ванна та введенням флюсу ФМБВЗД, що містить, мас. %: оксид кальцію 1,0-35,0; оксиди заліза 0,1-15,0 %; оксид алюмінію 1,0-4,0; оксид кремнію 1,0-10,0; вуглець 0,01-20,0; органічні та/або мінеральні сполуки 1,0-10,0; оксид магнію - решта. Флюс виготовлений способом брикетування спечених в обертовій печі матеріалів (див. патент Російської Федерації № 2288958, МПК С21С5/28, публ. 10.12. 2006 р.). Ступінь полімінеральності такого матеріалу визначається наявністю в його складі провідних п'яти оксидів, що беруть участь у шлакоформуванні кінцевого шлаку, та вуглецю, який знижує окислювальну здатність шлаку, проте прямо не задіяний у формуванні робочого шлаку. Флюсом ФМБВЗД можливо тільки корегувати склад вже сформованих шлаків і лише за вмістом оксиду магнію. Його основне призначення полягає в пасивуванні робочого шлаку відносно магнезіальної футерівки або підвищенні тугоплавкості та в'язкості робочих шлаків, надання їм властивості тимчасового гарнісажного захисту футерівки. Відомий флюс озалізнений магнезіально-вапняний (ФОМВ), який одержують шляхом змішування шихти, що складається з магнійвмісних матеріалів (сирого доломіту, "хвостів" 3 UA 110524 U 5 10 15 20 25 30 35 40 45 50 55 60 збагачення магнезиту, доломітизованого вапняку), кальційвмісних матеріалів (вапняку) та залізистих шламів металургійного виробництва, її вологого подрібнення до питомої поверхні 2 2500-3000 см /г, випалу в окислювальній атмосфері в обертових печах при температурі 13601450 °C (див. патент Російської Федерації № 2328533, МПК С21С5/36, публ. 27.01.2008 p.). Флюс полімінерального складу містить, мас. %: оксид кальцію 45-60; оксид магнію 26-35; оксид заліза 5-15. Ступінь полімінеральності матеріалу визначається наявністю в його складі провідних трьох оксидів, що беруть участь у шлакоформуванні кінцевого шлаку. Однак ці флюси не змогли замінити класичну, найбільш поширену, флюсову комбінацію як вапняк або випалене вапно за участі найбільш ефективного плавня плавикового шпату (див. Конвертерне виробництво сталі. Б.М. Бойченко та ін. Дніпропетровськ: "РВА" Дніпро-ВАЛ", 2004. - С. 63). Флюси мають додаткову коригувальну дію з підвищення оксиду магнію щодо шлаків, які тільки формуються. Згадані вище флюсові матеріали є добавками і не можуть бути застосовані самостійно без оксиду кальцію, вапняку або випаленого вапна, тобто вони не можуть використовуватись при переробці металошихти ні з низьким вмістом кремнію, наприклад, десиліконізований чавун, ні з високим вмістом кремнію або оксиду кремнію, наприклад, висококремнистий чавун та/або обкотиші, в електротермічних процесах виплавки сталі з металошихти, що складена з обкотишів, в процесах прямого відновлення заліза. В перспективних екологічних малошлакових технологіях виплавки сталі такі флюси також є непридатними. Виняток становлять плавлені синтетичні рідкі шлаки, проте їх застосування є виключно високовитратним спеціальним технологічним прийомом. З рівня техніки найбільш близьким до технічного рішення, що заявляється, є флюс для сталеплавильного виробництва, захищений патентом Російської Федерації № 2328533, МПК С21С5/36, публ. 10.04.2008 р., та обраний авторами за прототип. За прототипом в якості флюсу використовують червону глину із вмістом в ній (мас. %): оксиду алюмінію 12-27, оксидів заліза (FеО+Fе2О3) 2,5-15, оксиду кремнію 43-74, оксиду магнію 0,7-7,3 та оксиду кальцію 0,5-7,7. Матеріал полімінерального складу у вигляді червоної глини вносять в конвертер у ході виплавки сталі таких марок як Ст. 20, 17Г2Б-6, 37Г2С-2 під час продувки з присадками вапна і додаткової марганцевмісної добавки. Ступінь полімінеральності визначається наявністю в його складі провідних п'яти оксидів, що беруть участь у шлакоформуванні кінцевого шлаку. Флюс для сталеплавильного виробництва прискорює розчинення мономінерального шлакоутворюючого, а саме - випаленого вапна. Хоча цей флюс і має полімінеральний склад, проте ступінь його полімінеральності недостатня через відсутність розріджувача типу оксиду марганцю, а також через значно низький вміст оксиду магнію (MgO). Вагомим недоліком представленого флюсу полімінерального складу є високий незбалансований вихідний вміст оксиду кремнію по відношенню до оксидів кальцію, магнію і алюмінію, який при його порційному локальному введенні в певних об'ємах може призвести до зонального зносу футерівки з утворенням силікату магнію або тугоплавкого двокальцієвого силікату кальцію, який перешкоджає розрідженню шлаку, що знаходиться в стадії формування. А це сумарно в підсумку унеможливлює ведення процесу виплавки сталі· з такою швидкістю окислення домішок, яка б відповідала швидкості утворення робочого шлаку. Флюс з таким високим ступенем полімінеральності окремо чи з вапном працює дуже повільно і тому саме потребує паралельного застосування другого розріджуючого реагента, яким обрали марганцевий концентрат. Марганцевий концентрат додатково вносить оксид кремнію, у самому флюсі 43-74 %, та фосфор і потребує досягти вмісту в шлаку оксиду магнію не менше 8 %, як найшвидше, з метою уникнення інтенсивного зношення вогнетривкої магнезіальної футерівки. Але таке швидке розчинення оксиду магнію та швидке подальше його рівномірне розосередження в об'ємі існуючого шлаку дуже складна технічна задача. Флюс, описаний в прототипі, за своїм хімічним складом мас високу ступінь полімінеральності, але при цьому не забезпечує необхідний вміст, захисний до футерівки, оксиду магнію в робочих шлаках. Його застосування потребує домішок інших магнезіальних матеріалів з високою швидкістю розчинення в існуючих шлаках. Крім того, не вказано, в якому фізичному стані використовують цей матеріал. Визначено, що плавлення червоної глини полімінерального складу пролягає в межах від 1250 до 1380 °C. Глина має досить високий вміст оксиду алюмінію, тому як правило, спікається, набуває міцності, зберігає свої геометричні розміри, наприклад, у вигляді спеченого шматка або тіла. При спіканні можливе утворення вогнетривкого алюмосилікатного з'єднання типу шамот (вогнетривкість 4 UA 110524 U 5 10 15 20 25 30 35 40 45 50 55 1350-1600 °C) ще до температури початку оплавлення та розчинення спечених поверхневих шарів. Тобто, процес термічного хімічного розчинення уже спечених шматків проходить в дифузійному повільному режимі, що в цілому гальмує процес доведення шлакоформування до робочого стану. Отже, процес шлакоформування буде уповільнений та, відповідно до цієї точки зору, потребує прискорення одержання робочого шлаку зо допомогою домішок марганцевого концентрату, який діє як розріджуючий ерозійний реагент щодо шамоту, але, а це треба враховувати, і до магнезіальної футерівки. Такий механізм активного, агресивного до футерівки шлакоформування підтверджується проведеними промисловими випробуваннями даного матеріалу. Виявлені технологічні недоліки застосування відомих флюсів та комбінацій, зокрема і прототипу, можуть бути усунені тільки збільшенням ступеню полімінеральності флюсу при збалансованій зміні його хімічного складу, наприклад, використанням підготовленого полімінерального доломіту. Виходячи з вищенаданого, в основу корисної моделі поставлена задача усунення вказаних недоліків за рахунок вдосконалення фізико-хімічних властивостей доломіту полімінерального, підвищення ступеня полімінеральності доломіту для забезпечення універсальності використання його у різних металургійних технологіях, де потрібно формувати та швидко одержувати розплав шлаку у робочому необхідному стані, для ефективного видалення сірки та фосфору, зменшення випарювання заліза та його втрат, зменшення розчинення та зносу магнезіальної футерівки хімічних металургійних реакторів та зменшення матеріальних та енергетичних витрат виробництва заліза та його похідних. Крім того, часткова заміни вапна флюсом та зменшення виробництва самого вапна для пірометалургії призведе до зменшення викидів СО2 у земну атмосферу, що можливо тільки за умов рівноцінності вапна і запропонованого флюсу по охолоджувальній дії на процес, де відбувається така заміна. Поставлена задача вирішується, а технічний результат досягається за рахунок того, що флюс металургійний доломіт полімінеральний, до складу якого входять оксид кальцію, оксид кремнію, оксид магнію, оксид алюмінію, оксиди заліза (FeO+Fе2О3), відповідно до корисної моделі, додатково включає оксид марганцю, оксид титану, вуглець та оксид вуглецю при наступному співвідношенні компонентів, мас. %: оксид кальцію 21-40; оксид магнію 16-20; оксид кремнію 8-20; оксид алюмінію 1-8; оксиди заліза (Fe2O3+FeO) 2-8; оксид титану 0,2-2; оксид марганцю 0,3-2; вуглець 0,2-8; оксид вуглецю - решта. Полімінеральність доломіту, по-перше, визначається кількістю оксидів в його складі, а подруге - кількістю оксидів, що формують робочий шлак при отриманні металів та сплавів. Такий оксидний склад полімінерального залишку є близьким до складу робочого шлаку, що сприяє зменшенню часу для формування необхідного полімінерального робочого складу шлаку. Ступінь полімінеральності запропонованого авторами доломіту полімінерального визначається наявністю в його складі провідних восьми оксидів. Належність та призначення його в якості флюсу визначається технологічними процесами виробництва чавуну і сталі, особливостями металургійних агрегатів, а склад полімінерального залишку визначається сімома оксидами, об'єднаними у легкоплавку систему розчинів [(CaO+MgO)-(SiO2+AΙ2Ο3)(Fе2О3+ΜnΟ)-(ТіО2)] (див. Конвертерне виробництво сталі. Б.М. Бойченко та ін. Дніпропетровськ: РВА "Дніпро-ВАЛ", 2004, с. 124). Оксид титану, в разі необхідності, в заявлених межах діє як додатковий розріджувач полімінерального залишку при шлакоутворенні. Восьмий - оксид вуглецю - у складі флюсу доломіту полімінерального в поєднанні з рештою оксидів впливає на важливу властивість термічної деструкції, а саме - фізичне руйнування шматків матеріалу, формування первинного шлаку та прискорене розчинення в ньому оксиду кальцію моновапна або бідоломіту. Так, оксид вуглецю з додатковим вмістом інших вказаних оксидів набуває властивості руйнівного газоподібного компоненту, а полімінеральний залишок у результаті змінює свій об'єм. Наприклад, з процесу випалу вапна відомо, що в пірометалургійних процесах похідний шматок вапняку втрачає групу СО2 і перетворюється у вогнетривкий шматок оксиду кальцію, який практично при цьому не змінює свого початкового об'єму (див. Производство извести и ее применение при изготовлении известково-песчаных изделий. И.А. Хинт, 1960, с. 6). Такий шматок оксиду кальцію переводять в розплав хімічним розчиненням, яке протікає у дифузійному режимі, а тому сам процес шлакоутворення проходить дуже повільно. Ступінь використання вапна, тобто переведення оксиду кальцію в робочий шлак, не досягає 100 % і дорівнює 60-90 %, а залишок залишається невикористаним (див. Современный кислородноконвертерный процесc. Б.М. Борнацкий И.И. и др. Издательство "Техніка", 1974. - С. 55). Саме за цієї причини хімічне розчинення шматків оксиду кальцію потрібно прискорити та 5 UA 110524 U 5 10 15 20 25 30 35 40 45 50 55 вдосконалити, проте оптимального рішення, дивлячись на відомі склади матеріалів, поки що не знайдено. Всі матеріали у вигляді спечених тіл, шматків, брикетів, агломератів мають властивість у міру прогрівання повільного протікання процесу термічної деструкції з хімічним розчиненням полімінерального залишку, геометричних тіл або шматків, або відсутність такої властивості. Таким чином наявність у складі флюсу доломіту полімінерального групи СО 2 у складі карбонатів є необхідністю, але концентрацію якого треба обмежувати заявленим максимумом (за різницею 32,3 %), щоб запобігти значному локальному та сумарному охолодженню залізовмісного розплаву і уповільненню процесів шлакоутворення та гальмуванню протікання процесів рафінування. Для додаткового запобігання охолодженню до складу флюсу доломіту полімінерального вводять вуглець, який збалансований з вмістом оксидів заліза, тобто верхня межа для них однакова і дорівнюється 8 %. Доданий вуглець флюсу реагує з групою СО 2 карбонатів з утворенням СО, який фізично кондиціонує шлак та, в свою чергу, реагує з киснем повторним допаленням та утворенням СО2. Небалансові оксиди заліза беруть участь у розчиненні власного оксиду кальцію, або заданого додатково в процес з вапном. При такому вмісті оксидів заліза перевищення вмісту вуглецю є недоцільним. Перевищення вмісту оксидів заліза в доломіті полімінеральному недоцільно, оскільки збільшується охолоджувальна дія флюсу, яка перевищує охолоджувальну дію вапна, яка, як відомо орієнтовно становить 16 °C (див. Конвертерне виробництво сталі. Б.М. Бойченко та ін. Дніпропетровськ: "РВА" Дніпро-ВАЛ", 2004. - С. 56). Наявність у складі флюсу доломіту полімінерального групи СО 2 у складі карбонатів є необхідністю, але концентрацію якого треба обмежувати заявленим мінімумом (за різниці 11,0 %), що забезпечує наявність вільного від СО2 оксиду кальцію у кількості 7 %, який поєднаний з оксидом алюмінію (1-7 %) у сполуку типу СаО·Al2Ο3 або з оксидом заліза у CaO·Fе2О3. Сполука СаО Al2Ο3 має низьку температуру плавлення 1455 °C, а СаО Fe2O3 приблизно 1200 °C, що забезпечує низьку температуру плавлення усього полімінерального залишку. Мінімальне значення оксиду алюмінію обумовлене достатнім складом флюсу за карбонатом кальцію і магнію, вільних оксидів кальцію та магнію в поєднанні з оксидом кремнію у сполуку типу СаО·MgO·SiO2, яка саме забезпечує складову флюсу з температурою плавлення менш як 1450 °C. Тому складові оксиди Al2Ο3, ΜnΟ, ТіО2 у заявлених мінімальних кількостях є мінімально можливими з точку зору практичного виробництва флюсу доломіту полімінерального. Перевищення вмісту оксиду Al 2Ο3 більш як 8 % недоцільне, тому що можливе утворення у полімінеральному залишку тугоплавкої магнезіальної шпінелі MgO·Al 2Ο3 з температурою плавлення 2135 °C, що уповільнює: процес шлакоутворення. Вміст оксиду марганцю в кількості 2 % при наявності оксиду титану у кількості 2 % показує максимальну швидкість досягнення рідкорухливості полімінерального залишку флюсу на існуючих ковшових шлаках та стабілізацію корегованих утворених шлаків у потрібному рідкорухливому "сметаноподібному" стані. Перевищення заявленої збалансованої кількості оксидів марганцю і титану кожного більш як 2 % призводить до загустіння шлаку до стану "печиво", що негативно впливає на хід десульфурації, техніко-економічні показники процесу падають. Заявлені межі оксидів є оптимальними і визначені дослідним шляхом. Термін розчинення флюсу на дзеркалі металу або шлаку при температурах 1580-1600 °C складає менше 60 секунд. Це практично отримані результати випробування флюсу доломіт полімінеральний у печі-ковші. Тільки завдяки збалансованому співвідношенню оксидів досягаються такі надзвичайні фізико-хімічні можливості доломіту полімінерального. З точки зору універсальності доломіт полімінеральний може застосовуватись самостійно як флюс, або як домішка до вапна чи вапняку, як безфториста домішка, що прискорює хімічне термічне розчинення моно- і бімінеральних шлакоутворюючих та їх похідних, в якості матеріалів для підвищення основності розчинів або зниження основності розплавів. Флюс доломіт полімінеральний пройшов випробування у 270-т LD-конвертерах, що дозволило вивести з технології до 20 Кг/т сталі вапна і 100 % флюоритового концентрату. Крім того, універсальність доломіту полімінерального полягає у його використанні в різних видах пірометалургічних процесів з відновною та окислювальною атмосферою. Флюс доломіт полімінеральний з мінімальним вмістом оксиду кремнію (8-9 %) був успішно використаний у доменній печі при вдуванні 60-160 кг/т чавуну вугілля, як магнезіальний стабілізатор рідкорухливості шлаку, в 120-т електропечі з альтернативними джерелами енергії при 6 UA 110524 U 5 10 15 20 25 30 переробці металошихти з вмістом 1,5 % фосфору, у агрегатах піч-ківш замість плавикового шпату. Комплекс таких універсальних властивостей досягається за рахунок кількісного і якісного співвідношення основних структуроутворюючих вихідних компонентів, які є необхідними та достатніми для того, щоб при використанні видаленого концентрату із заданим інтервалом придатності та додаткових технологічних матеріалів, досягати необхідних коливань хімічних властивостей доломіту полімінерального. При цьому зміненням кількісного вмісту складових вихідних компонентів та додаткових технологічних матеріалів в заявлених межах можна забезпечувати виконання та досягнення запланованого технічного результату. Флюс металургійний доломіт полімінеральний виготовляють за багатоступеневою технологією наступний чином. Вихідною сировиною для його виробництва слугують скарнові породи, сфен, графіт. Скарнові породи спочатку класифікуютьза інтервалом придатності, а потім спеціальними методами видаляють концентрати в шматках певної фракції. Шматки концентрату неправильної форми використовують як несучу матрицю. Отриманий концентрат мав наступний середній хімічний склад, мас%: СаО - 33,0; MgO - 21; SiO2, - 7,8; (Fe2O3, + FeO) - 2,2; ΜnΟ - 1,8; Al2Ο3 4,2; СО2 - 39. Поверхню шматків кольматують (пальпують), тобто наносять по поверхні матриці додатково необхідні або відсутні оксиди або групи оксидів, а також вільний вуглець. Пульпу готують на зв'язуючому в апаратах типу СЕрнв 1,0-2-12-01. В апарат заливають 0,1 м зв'язуючого, та вмішуються додаткові технологічні матеріали, а саме - 20 кг графіту і 51 кг сфену. Вуглець вводять в флюс у вигляді графіту чистотою 99 %. Сфен мав наступний хімічний склад, мас. %: СаО - 28,0; SiO2, - 30,0; ТіО2 - 39,0; MnO - 1,0; (Fe2O3, + FeO) - 2,0. Кольматування ведуть в потоці рухомого концентрату з розрахунку на кожні 929 кг 171 кг пульпи. В результаті з конвеєра сходить дев'ятикомпонентний (зв'язуюче понад норми) готовий флюс доломіт полімінеральний складу та композитної структури: мас. %: СаО - 32,09; MgO 19,5; SiO2 - 8,78; Al2Ο3 - 3,9; (Fe2O3+FeO) - 2,14; MnO - 1,7; ТіО2 - 1,99; C - 2,0; CO2 - 27,9. Представлена технологія універсальна і нова концепція створення флюсів композитної структури дає можливість виробляти різні види доломіту полімінерального у вигляді листкових (шаруватих) композитів, користуючись додатковими технологічними матеріалами. Заявлені межі інгредієнтів є оптимальними і визначені дослідним шляхом. Вихід складових композиції за заявлені межі помітно впливає на техніко-економічні показники технології. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Флюс металургійний доломіт полімінеральний, до складу якого входять оксид кальцію, оксид кремнію, оксид магнію, оксид алюмінію, оксиди заліза, який відрізняється тим, що додатково включає оксид марганцю, оксид титану, вуглець та оксид вуглецю при наступному співвідношенні компонентів, мас. %: оксид кальцію 21-40 оксид магнію 16-20 оксид кремнію 8-20 оксид алюмінію 1-8 оксиди заліза (Fe2O3+FeO) 2-8 оксид титану 0,2-2 оксид марганцю 0,3-2 вуглець 0,2-8 оксид вуглецю решта. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 5/28, C21C 7/00, C22B 9/10

Мітки: флюс, доломіт, полімінеральний, металургійний

Код посилання

<a href="https://ua.patents.su/9-110524-flyus-metalurgijjnijj-dolomit-polimineralnijj.html" target="_blank" rel="follow" title="База патентів України">Флюс металургійний доломіт полімінеральний</a>