Спосіб виготовлення профілю із листової смуги

Формула / Реферат

1. Спосіб виготовлення профілю із листової смуги (1), при якому

- листову смугу (1) на першій стадії обробки принаймні двічі згинають, внаслідок чого виникає, якщо дивитися на поперечний переріз листової смуги (1), одна середня частина (10) та дві бічні частини (13, 14), які відходять під кутом від двох протилежних країв (23, 24) середньої частини (10), і

- на другій стадії обробки, яку здійснюють після першої стадії, середню частину (10) обтискають два додаткові валкові пристрої (43, 44), які діють на обидва протилежні краї (23 чи 24) середньої частини (10), локально потовщуючи при цьому листову смугу (1).

2. Спосіб за п. 1, який відрізняється тим, що перший валковий пристрій (43) має першу вісь обертання (53), а другий валковий пристрій (44) має другу вісь обертання (54), а також тим, що середня частина (10) при обтисканні орієнтована принаймні приблизно перпендикулярною, якщо дивитися на поперечник листової смуги (1), до осі обертання (53) першого валкового пристрою (43) і/або до осі обертання (54) другого валкового пристрою (44).

3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що перша бічна частина (13), якщо дивитися на поперечник листової смуги (1), відігнута від середньої частини (10) принаймні приблизно під прямим кутом, а також тим, що друга бічна частина (14), якщо дивитися на поперечник листової смуги (1), відігнута від середньої частини (10) принаймні приблизно під прямим кутом.

4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що обидві бічні частини (13, 14) відігнуті від середньої частини (10) на протилежних поверхнях (17, 18) середньої частини (10).

5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що листову смугу (1) на другій стадії обробки локально обтискають принаймні на одному з країв (23, 24) середньої частини (10).

6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що на другій стадії обробки принаймні одну з бічних частин (13, 14) потоншують валковими пристроями (43, 44).

7. Спосіб за одним із попередніх пунктів, який відрізняється тим,

- що листову смугу (1) на першій стадії обробки згинають принаймні чотири рази, внаслідок чого, якщо дивитися на поперечник листової смуги (1), утворюється ще одна середня частина (11), від протилежних країв якої під кутом виступають бічні частини (14, 15) і

- що на здійснюваній після першої стадії другій стадії обробки обидві середні частини (10, 11) обтискають обома додатковими валковими пристроями (43, 44).

8. Спосіб за п. 7, який відрізняється тим, що обидві середні частини (10, 11), якщо дивитися на поперечник листової смуги (1), орієнтовані принаймні приблизно паралельно.

9. Спосіб за п. 7 або 8, який відрізняється тим, що на першій стадії обробки утворюють спільну бічну частину (14), орієнтовану під кутом до обох середніх частин (10, 11).

Текст

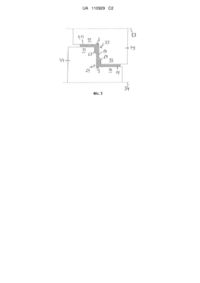

Реферат: Винахід стосується способу виготовлення профілю із листової смуги, при якому листову смугу на першій стадії обробки двічі згинають, причому, якщо дивитися на поперечник листової смуги, виникають середня частина та дві бічні частини, що відходять від протилежних кінців середньої частини під кутом, а на здійснюваній відразу за першою стадією другій стадії обробки середню частину піддають локальному обтисканню та потовщенню за допомогою двох додаткових валкових пристроїв, що діють на обидва протилежні краї середньої частини. UA 110929 C2 (12) UA 110929 C2 UA 110929 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу виготовлення профілю із листової смуги. Відомі способи профілювання листового металу, при яких шляхом згинання отримують рейкові профілі із металевої смуги. Такий спосіб описано, наприклад, у ЕР0736345А1. Крім того, відомим є, наприклад із ЕР2025420А1 та ЕР2085163А1, локальне зменшення товщини стінок металу в межах способу профілювання листового металу роликовій листозгинальній машині. Таким чином можна враховувати, що профіль з постійних причин часто не обов'язково мусить мати однакову товщину стінок по всьому периметру профілю. Зокрема, в ділянках профілю з меншим навантаженням товщину стінок частково зменшують, тим самим заощаджуючи матеріал. У перерахованих вище способах витрати є тим вищими, чим більшою є в загальному поперечнику профілю частка ділянок поперечника, що підлягають потоншенню. Тому профіль, котрий лише місцями мусить мати значну товщину стінок, а в переважній частині поперечника мусить мати невелику товщину стінок, часто не може бути виготовлений способом потоншення економічно вигідним чином. Крім того, обмеженою є максимальна різниця у товщині металевого листа, яка може бути досягнута при потоншенні. При локальному потоншенні профільного листа в рамках способу профілювання на роликовій листозгинальній машині в зоні зменшення товщини стінок можуть виникати потовщення матеріалу. Із ЕР2065532А1 відомий спосіб передбачати ці потовщення матеріалу на згинах профілю. Однак згідно з ЕР2065532А1 такі потовщення матеріалу пов'язані зі зменшенням товщини стінок, тому їх часто не можна вільно позиціонувати. Із WO 10009751А1 відомий спосіб обтискання та потовщення кромки металевої смуги під час виготовлення профілю. Тут також потовщення стінок не може позиціонуватися вільно. Задача винаходу полягає в тому, щоб створити спосіб виготовлення профілю із листової смуги, який при особливо високій економічності та доступності давав би змогу створювати профілі особливо різноманітної форми. Задачу вирішено згідно з винаходом за допомогою способу з ознаками пункту 1 формули винаходу. Кращі форми виконання викладені в залежних пунктах формули. Згідно з винаходом передбачено спосіб виготовлення профілю із листової смуги, при якому листову смугу в ході першої операції згинають принаймні двічі, так що утворюються (якщо дивитися на поперечник) середня частина та дві бічні частини, які відходять під кутом від протилежних країв середньої частини, а потім під час наступної за першою операцією другої операції середня частина за допомогою двох додаткових валкових пристроїв, які діють на протилежні краї середньої частини, обтискаючи їх і при цьому місцями потовщуючи листову смугу. Основна ідея винаходу полягає в тому, що листова смуга принаймні двічі підлягає згинанню, і середня частина, що виникає при цьому, обтискається на своїх краях таким чином, що це призводить до місцевого потовщення в зоні середньої частини. Тому, згідно з винаходом, ділянки поперечника профілю зі збільшеною товщиною стінок виникають не завдяки потоншенню сусідніх ділянок, а утворюються внаслідок цілеспрямованого потовщення. Двократне згинання дозволяє особливо просто та надійно спрямовувати сили обтискання в середню частину, тому що в результаті двократного згинання доступними стають торцеві сторони протилежних країв середньої частини. Оскільки згини в принципі можуть бути здійснені в будь-якому місці поперечника, згідно з винаходом і потовщення можуть бути позиціоновані досить вільно. Завдяки винаходу можна майже в будь-якому місці листової смуги створити одне або кілька потовщень. При цьому можна рентабельно виготовити поперечник, в якому лише маленькі ділянки мають велику товщину стінок, а великі ділянки мають малу товщину стінок. Краще, коли спосіб згідно з винаходом є способом холодної прокатки, який може бути здійснений в стані холодної прокатки. Згідно з винаходом принаймні один з валкових пристроїв має принаймні один паз, в який потрапляє матеріал в процесі обтискання під час другої операції, утворюючи при цьому принаймні одне локальне потовщення. Згідно з винаходом обтискання відбувається в площині середньої частини, тобто обтискні сили діють принаймні приблизно паралельно до поверхонь середньої частини. Згинання згідно з винаходом здійснюється навколо осей згину, що є принаймні приблизно паралельними до поздовжньої осі листової смуги. Принаймні двократне згинання може здійснюватися одночасно чи послідовно. Згідно з цим перша операція може мати кілька окремих стадій. Кожен валковий пристрій може мати один валок або кілька коаксіально встановлених валків. Листова смуга може зокрема бути металевою. Згинання на першій стадії може доцільним чином здійснюватися шляхом профілювання листового матеріалу. В принципі можливими є також інші технології формування. Згинання на 1 UA 110929 C2 5 10 15 20 25 30 35 40 45 50 55 першій стадії може зокрема відбуватися без суттєвого впливу на товщину стінок, тобто на першій стадії товщина стінок змінюється щонайбільше на 10 %, а краще щонайбільше на 5 % або 1 %, причому переважно на першій стадії передбачене лише зменшення товщини стінки і жодного збільшення товщини стінки. В принципі винахід може передбачати, що згини зберігаються і є наявними і в готовому профілі. Це може ще більше спростити виготовлення профілю. Альтернативно може бути передбачено, що принаймні один зі згинів після обтискання та потовщення ліквідується. У цьому випадку такий згин є лише допоміжною структурою для виготовлення потовщення, який зникає у готовому профілі. Згідно з цією формою виконання свобода позиціонування потовщення стає ще більшою. Згідно з винаходом перший валковий пристрій має першу вісь обертання, другий валковий пристрій має другу вісь обертання, причому осі обертання доцільним чином є паралельними. Між обома валковими пристроями утворено осередок деформації, крізь який проводять листову смугу. Наприклад, для особливо ефективного введення зусилля вигідно, щоб середня частина при обтисканні, якщо дивитися на поперечник листової смуги, проходила приблизно перпендикулярно до осі обертання першого валкового пристрою і/або до осі обертання другого валкового пристрою. Під принаймні приблизно перпендикулярним спрямуванням слід розуміти, що кут між середньою частиною, зокрема між поверхнями середньої частини, та осями обертання становить 90°+/-10°, зокрема 90°+/-5°, краще 90°+/-1°. Отже, згідно з цією формою виконання середня частина принаймні приблизно проходить крізь осередок деформації перпендикулярно до осей валків, в результаті чого введені валками сили обтискання знаходяться в площині середньої частини. Як правило, вигідним є уникати перерізів в поперечнику смуги, так що вищезгадані кути доцільним чином можуть бути меншими за 90°. Інша доцільна форма виконання винаходу полягає в тому, що перша бічна частина, якщо дивитися на поперечник листової смуги, відходить від середньої частини приблизно під прямим кутом, і/або що друга бічна частина, якщо дивитися на поперечник листової смуги, відходить від середньої частини приблизно під прямим кутом. Внаслідок розміщення під прямим кутом, поперше, краї середньої частини стають особливо доступними для валкових пристроїв, завдяки чому апаратурні витрати є особливо незначними. По-друге, бічні частини і/або середня частина при такій конфігурації під час обтискання можуть мати особливо просту і надійну опору, що виключає небажану деформацію. Під виразом "відходить від середньої частини приблизно під прямим кутом" слід зокрема розуміти, що певна бічна частина та середня частина, зокрема поверхні певної бічної частини та поверхні середньої частини, утворюють між собою кут 90°+/10°, зокрема 90°+/-5°, краще 90°+/-1°. Зазвичай вигідно уникати перерізів в поперечнику смуги, так що вказані кути можуть бути доцільним чином меншими за 90°. Інша форма виконання винаходу полягає в тому, що обидві бічні частини виступають над середньою частиною, відходячи від протилежних поверхонь середньої частини. Згідно з цим три частини утворюють в поперечнику листової смуги принаймні приблизно форму букви Z, причому обидві зовнішні планки конфігурації Z утворені бічними частинами, а середня планка конфігурації Z утворена середньою частиною. Згідно з цим варіантом виконання обидва валкові пристрої можуть з обох сторін підтримувати середню частину під час обтискання, завдяки чому ще більше підвищується точність та надійність виготовлення. Крім того, доцільно, щоб листова смуга на другій стадії обробки була локально потовщена принаймні на одному краї середньої частини, особливо на обох краях. Така форма виконання враховує, що краї середньої частини, тобто зони переходу від середньої частини до розташованих під прямим кутом бічних сторін, отримують особливо велике навантаження в профілі. Форма виконання передбачає посилення таких особливо навантажених зон шляхом цілеспрямованого локального потовщення. Спосіб згідно з винаходом може бути скомбінований також з іншими способами, що впливають на товщину листа, наприклад з профілюванням листової смуги або зі способом потовщення кромок смуги. Шляхом комбінування утворених згідно з винаходом локальних потовщень з локальними потоншеннями, які створюються на другій стадії обробки або на додатковій стадії на тій самій листовій смузі, можна економічно вигідно застосовувати дуже великий діапазон товщини стінок, що дозволяє оптимізувати використання матеріалу, наприклад при виготовленні профільних рейок. Зокрема доцільно на другій стадії обробки потоншувати валковими пристроями принаймні одну з бічних ділянок, особливо обидві бічні ділянки. Згідно з цією формою виконання на другій стадії ті самі валкові пристрої одночасно виробляють потовщення і потоншення, завдяки чому в 2 UA 110929 C2 5 10 15 20 25 30 35 40 45 50 55 60 профілі за умови невеликих витрат можуть бути створені особливо значні варіанти товщини стінок. Для потовщення більших зон листової смуги може бути доцільно, щоб в здійснюваній відразу за другою стадією третій стадії середня частина підлягала подальшому обтисканню двома іншими додатковими валковими пристроями, збільшуючи при цьому локальне потовщення. Можуть бути передбачені ще й інші стадії обтискання, внаслідок чого середня частина багатократно зменшує свою висоту, а потовщення також багатократно збільшується. Розширенню профілю під час обтискання на другій стадії можна запобігти, наприклад, за допомогою бічних опорних роликів і/або завдяки уступу на валкових пристроях. Однак спосіб може бути здійсненим також і без застосування таких допоміжних засобів чи варіантів геометрії. Інша доцільна форма виконання винаходу полягає в тому, що листову смугу на першій стадії обробки згинають щонайменше чотирикратно, внаслідок чого в поперечнику смуги утворюється ще одна середня частина, на протилежних краях якої під прямим кутом піднімаються бічні частини, і що на здійснюваній відразу за першою стадією другій стадії обидві середні частини підлягають обтисканню за допомогою обох додаткових валкових пристроїв. Згідно з цим обома валковими пристроями одночасно обтискаються дві середні частини, і при цьому листова смуга потовщується принаймні в двох місцях поперечника, в результаті чого рентабельність способу може зрости ще більше. Особливо доцільно, коли обидві середні частини, якщо дивитися на поперечник листової смуги, проходять принаймні приблизно паралельно. Таким чином стискаючі зусилля особливо ефективно надходять на обидві середні частини. Під виразом "принаймні приблизно паралельно" слід розуміти, що обидві середні частини, зокрема їх поверхні, утворюють між собою кут менший за 10°, зокрема менший за 5° або 1°. Крім того, вигідно, коли передбачено спільна бічна ділянка, що піднімається під кутом від обох середніх частин. Згідно з цим листова смуга може після першої стадії мати в поперечнику місцями форму букви U, причому бічні планки U-подібної конфігурації утворені обома середніми частинами, а середня планка U-подібної конфігурації утворена спільною бічною стороною. Згідно з винаходом на першій стадії обробки створюють таку форму профілю, яка має принаймні одну принаймні приблизно вертикальну частину, тобто середню частину. Потім цю форму профілю проводять крізь додаткові валкові пристрої, які утворюють осередок деформації, котрий є нижчим за вертикальну середню частину, що призводить до потовщення середньої частини. Далі винахід пояснюється більш детально за допомогою доцільних прикладів виконання, схематично зображених на кресленнях. Фігури схематично зображують: фіг. 1-4 - Поперечні перерізи листової смуги на послідовних стадіях процесу обробки при першій формі виконання способу згідно з винаходом, фіг. 5 - Поперечний переріз листової смуги на стадії процесу обробки за фіг. 3 при другій формі виконання способу згідно з винаходом. Елементи, що діють однаково, мають на фігурах однакові позиційні позначення. Фігури 1-4 показують поперечні перерізи листової смуги на послідовнихстадіях обробки при першому прикладі виконання способу згідно з винаходом. Вихідним матеріалом для способу є не зігнута пласка листова смуга 1, зображена на фіг. 1. На першій стадії способу листова смуга 1 підлягає двократному згинанню, краще за допомогою профілювання на роликовій листозгинальній машині, причому згинання відбувається навколо осей, що працюють на згин і проходять в повздовжньому напрямку листової смуги, тобто перпендикулярно до площини креслення на фіг. 1-4. Внаслідок згинання виникає показана на фіг. 2 ступінчаста структура з середньою частиною 10 та двома розташованими під кутом до неї, зокрема під прямим кутом, бічними частинами 13 та 14, причому бічні частини 13 та 14 відходять від протилежних країв 23 чи 24 середньої частини 10. При цьому обидві бічні частини 13 та 14 спрямовані в протилежні сторони, тобто вони виступають над протилежними поверхнями 17 чи 18 середньої частини 10. Таким чином виникає структура, яка в поперечнику є двічі зігнутою під прямим кутом і в якій середня частина 10 розташована перпендикулярно до обох бічних частин 13 та 14, проходячи між ними обома. Потім деформована згідно з фіг. 2 листова смуга 1 проходить, як показано на фіг. 3, крізь осередок деформації, утворений між двома відповідними валковими пристроями 43 та 44, причому валкові пристрої 43 та 44 обертаються відповідно навколо осей обертання 53 чи 54. Листова смуга 1 проходить між обома валковими пристроями 43 та 4 таким чином, що обидві бічні ділянки 13 та 14, якщо дивитися на поперечник листової смуги 1, проходять паралельно до обох осей обертання 53 та 54, а середня частина 10 проходить перпендикулярно до обох осей обертання 53 та 54. При проходженні листової смуги 1 на краї 23, 24 середньої частини 10 3 UA 110929 C2 5 10 15 20 25 30 35 40 діють, як показано стрілкою S, обтискні сили, які спрямовані паралельно до площини та бічних сторін 17, 18 середньої частини 10 і які обтискають і потовщують середню частину 10 на її краях 23, 24. Витіснений при обтисканні матеріал може стікати у пази 63 та 64, утворені на обох валкових пристроях 43 чи 44 на крайніх ділянках 23, 24, утворюючи при цьому потовщення. Результатом є зображена на фіг. 4 листова смуга, в якій лист потовщено на крайніх ділянках 23, 24 середньої частини. Для забезпечення надійного напливу довжина пазів 63 та 64, якщо дивитися перпендикулярно до обох осей обертання 53 та 54, є меншою за довжину перегину середньої частини 10. Як далі видно на фіг. 3, перший валковий пристрій 43 має ділянку меншого діаметра 91 та ділянку більшого діаметра 92. Другий валковий пристрій 44 також має ділянку меншого діаметра 96 та ділянку більшого діаметра 95, причому ділянка меншого діаметра 91 першого валкового пристрою 43 є протилежною ділянці більшого діаметра 95 другого валкового пристрою 44, а ділянка більшого діаметра 92 першого валкового пристрою 43 є протилежною ділянці меншого діаметра 96 другого валкового пристрою 44. Між ділянками 91 та 95 проводять першу бічну частину 13, при цьому доцільно потоншуючи її. Між ділянками 21 та 65 проводять другу бічну частину 14, при цьому також доцільно потоншуючи її. Середня частина 10 на другій стадії обробки при обтисканні обома ділянками більшого діаметра 95 та 92, що прилягають до бічних сторін 17, 18, підтримується перпендикулярно до напрямку дії обтискних сил S, завдяки чому виключається небажана деформація середньої частини 10. Друга стадія, тобто стадія обтискання, згідно з альтернативною формою виконання винаходу зображена на фіг. 5. Згідно з фіг. 5 листову смугу на першій стадії піддають чотирикратному згинанню, в результаті чого отримують дві паралельні середні частини 10 та 11, з'єднані спільною бічною частиною 14. Від першої середньої частини 10 відходить ще й інша бічна частина 13, а від другої середньої частини 11 відходить інша бічна частина 15. При цьому спільна бічна частина 14 утворює з обома середніми частинами 10 та 11 в поперечнику Uподібну форму. Вся листова смуга в поперечнику має форму капелюха. На стадії обробки, зображеній на фіг. 5, середні частини 10 та 11 обтискаються та потовщуються обома валковими пристроями 43, 44. При формі виконання за фіг. 5 обидва валкові пристрої 43, 44 виконані як дзеркальносиметричні. Перший валковий пристрій 43 має ділянку меншого діаметра 71, потім посередині ділянку більшого діаметра 72, а потім іншу ділянку меншого діаметра 73. Відповідний другий валковий пристрій 44 має ділянку більшого діаметра 74, потім ділянку меншого діаметра 75, а потім іншу ділянку більшого діаметра 76. При цьому ділянки 71 та 74, ділянки 72 та 75 і ділянки 73 та 76 розташовані одна проти одної. При обтисканні ділянки 74 та 72 підпирають першу середню частину 10 на її поверхнях, а ділянки 72 та 76 підпирають другу середню частину 11 на її поверхнях. Як далі свідчить приклад виконання на фіг. 5, принаймні одна з бічних частин 13 чи 15 може отримувати бічну опору від опорних роликів 103 чи 105. Ці опорні ролики 103 чи 105 можуть, зокрема, бути частиною другого валкового пристрою 44. Один чи кілька бічних опорних роликів, що діють принаймні на один край листової смуги 10, можуть бути передбачені і в інших описаних прикладах виконання. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб виготовлення профілю із листової смуги (1), при якому - листову смугу (1) на першій стадії обробки принаймні двічі згинають, внаслідок чого виникає, якщо дивитися на поперечний переріз листової смуги (1), одна середня частина (10) та дві бічні частини (13, 14), які відходять під кутом від двох протилежних країв (23, 24) середньої частини (10), і - на другій стадії обробки, яку здійснюють після першої стадії, середню частину (10) обтискають два додаткові валкові пристрої (43, 44), які діють на обидва протилежні краї (23 чи 24) середньої частини (10), локально потовщуючи при цьому листову смугу (1). 2. Спосіб за п. 1, який відрізняється тим, що перший валковий пристрій (43) має першу вісь обертання (53), а другий валковий пристрій (44) має другу вісь обертання (54), а також тим, що середня частина (10) при обтисканні орієнтована принаймні приблизно перпендикулярною, якщо дивитися на поперечник листової смуги (1), до осі обертання (53) першого валкового пристрою (43) і/або до осі обертання (54) другого валкового пристрою (44). 3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що перша бічна частина (13), якщо дивитися на поперечник листової смуги (1), відігнута від середньої частини (10) принаймні приблизно під прямим кутом, а також тим, що друга бічна частина (14), якщо дивитися на 4 UA 110929 C2 5 10 15 20 поперечник листової смуги (1), відігнута від середньої частини (10) принаймні приблизно під прямим кутом. 4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що обидві бічні частини (13, 14) відігнуті від середньої частини (10) на протилежних поверхнях (17, 18) середньої частини (10). 5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що листову смугу (1) на другій стадії обробки локально обтискають принаймні на одному з країв (23, 24) середньої частини (10). 6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що на другій стадії обробки принаймні одну з бічних частин (13, 14) потоншують валковими пристроями (43, 44). 7. Спосіб за одним із попередніх пунктів, який відрізняється тим, - що листову смугу (1) на першій стадії обробки згинають принаймні чотири рази, внаслідок чого, якщо дивитися на поперечник листової смуги (1), утворюється ще одна середня частина (11), від протилежних країв якої під кутом виступають бічні частини (14, 15) і - що на здійснюваній після першої стадії другій стадії обробки обидві середні частини (10, 11) обтискають обома додатковими валковими пристроями (43, 44). 8. Спосіб за п. 7, який відрізняється тим, що обидві середні частини (10, 11), якщо дивитися на поперечник листової смуги (1), орієнтовані принаймні приблизно паралельно. 9. Спосіб за п. 7 або 8, який відрізняється тим, що на першій стадії обробки утворюють спільну бічну частину (14), орієнтовану під кутом до обох середніх частин (10, 11). 5 UA 110929 C2 6 UA 110929 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори російськоюDOMANI Guenter, WIDNER Cristoph

МПК / Мітки

МПК: B21D 5/08, B21B 1/098, B21D 35/00

Мітки: спосіб, листової, смуги, виготовлення, профілю

Код посилання

<a href="https://ua.patents.su/9-110929-sposib-vigotovlennya-profilyu-iz-listovo-smugi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення профілю із листової смуги</a>

Попередній патент: Обгорнуте обгорткою вмістище з наклейкою

Наступний патент: Система селективного каталітичного відновлення для уловлювання летких сполук

Випадковий патент: Спосіб діагностики пудендопатії в чоловіків