Спосіб гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія та пристрій для його здійснення

Номер патенту: 111406

Опубліковано: 25.04.2016

Автори: Ляпощенко Олександр Олександрович, Ведмедера Володимир Сергійович, Артюхов Артем Євгенович

Формула / Реферат

1. Спосіб гранулювання у вихровому зваженому шарі з очищенням газового потоку відпрацьованого теплоносія, що включає розпилення рідкого матеріалу у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному газовому потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з зони проведення процесу з наступним її направленням до утвореної з основним корпусом пристрою міжкорпусної кільцевої порожнини, подальше повернення дрібної фракції для дорощування гранул і відвід товарної фракції з пристрою, який відрізняється тим, що запилений вихровий вісесиметричний газовий потік відпрацьованого теплоносія направляють з зони гранулоутворення до розташованої у верхній частині пристрою інерційно-фільтруючої вихрової сепараційної секції, а повернення дрібної фракції для дорощування гранул проводять в кільцевий простір між циліндричними та конічними обичайками робочого об'єму пристрою з наступним напрямом до зони гранулювання, причому відділення гранул дрібної фракції для цього процесу здійснюють за рахунок механізмів інерційної сепарації в кільцевій області з лопатевими завихрювачами-відбійниками, окрім цього, для очищення газового потоку відпрацьованого теплоносія від високодисперсного пилу, бризок пульпи та газових домішок до розбризкувача вихрової камери гідрофільтра, що входить до складу інерційно-фільтруючої вихрової сепараційної секції, подають абсорбент, при цьому струмені рідини абсорбенту, зустрічаючись з запиленим вихровим вісесиметричним газовим потоком теплоносія, який проходить крізь щілини, утворені з тангенціально встановленими плоскими вигнутими направляючими лопатками тангенціального лопатевого завихрювача камери гідрофільтра, утворюють інтенсивно спінений водогазоповітряний шар, що обертається, здійснюючи таким чином сам процес очищення за механізмами гідрофільтрування та абсорбції, потім очищений газовий потік відпрацьованого теплоносія та шлам рідини відводять з інерційно-фільтруючої вихрової сепараційної секції та з пристрою.

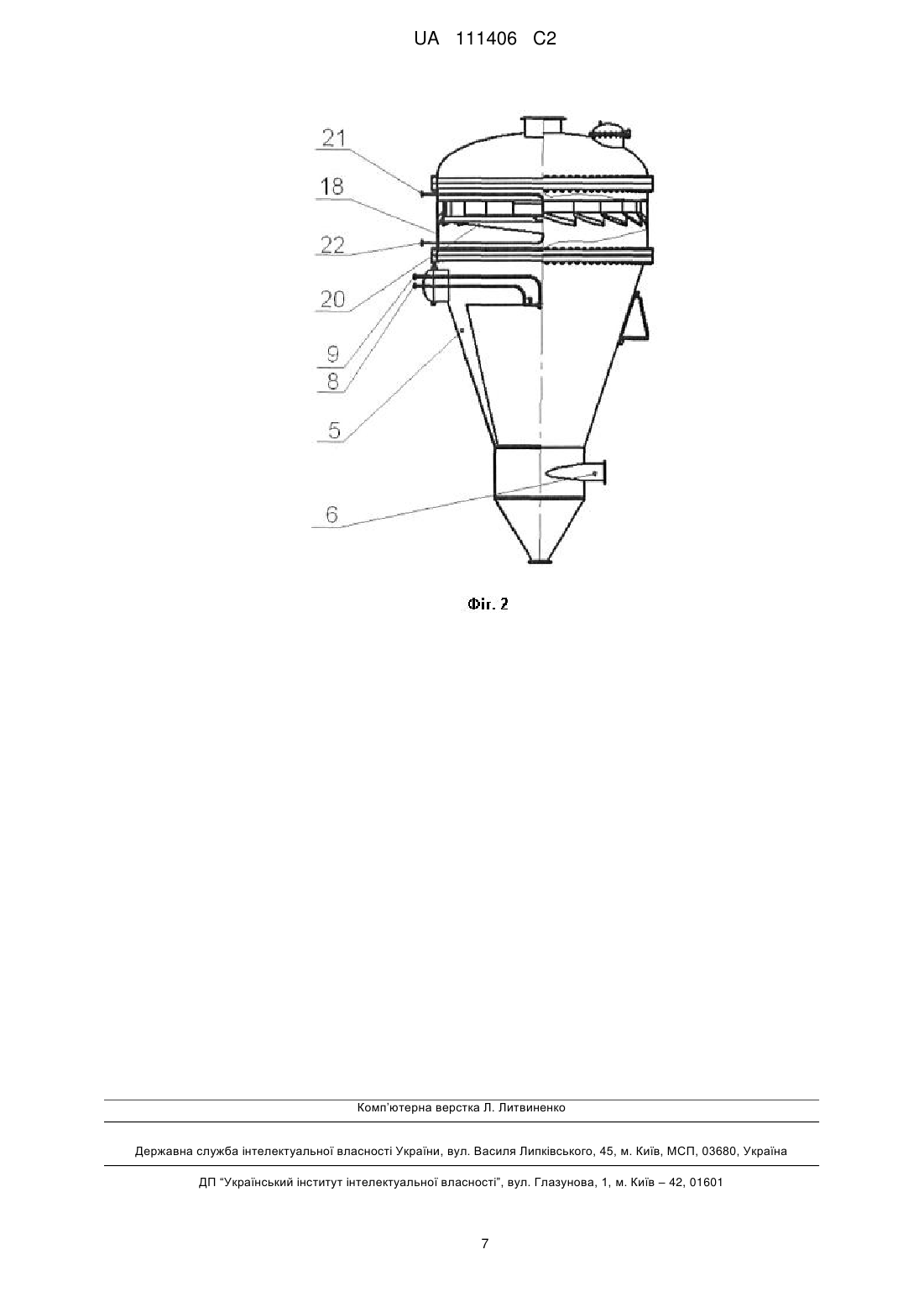

2. Пристрій для гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, який відрізняється тим, що пристрій додатково обладнаний інерційно-фільтруючою вихровою сепараційною секцією, що містить камеру гідрофільтра з тангенціально лопатевим завихрювачем з тангенційно встановленими плоскими вигнутими направляючими лопатками, всередині якої розташований розбризкувач з радіально розташованими отворами, а зовні встановлено багатолопатевий осьовий завихрювач-відбійник з плоскими направляючими лопатками та циліндричною обичайкою, що утворює з корпусом кільцевий канал для вловлювання та відведення гранул дрібної фракції, кришку з відбійником для вловлювання бризок, піддон для збору шламу, та встановлені в корпус пристрою трубки зі штуцерами для підведення води та відведення шламу.

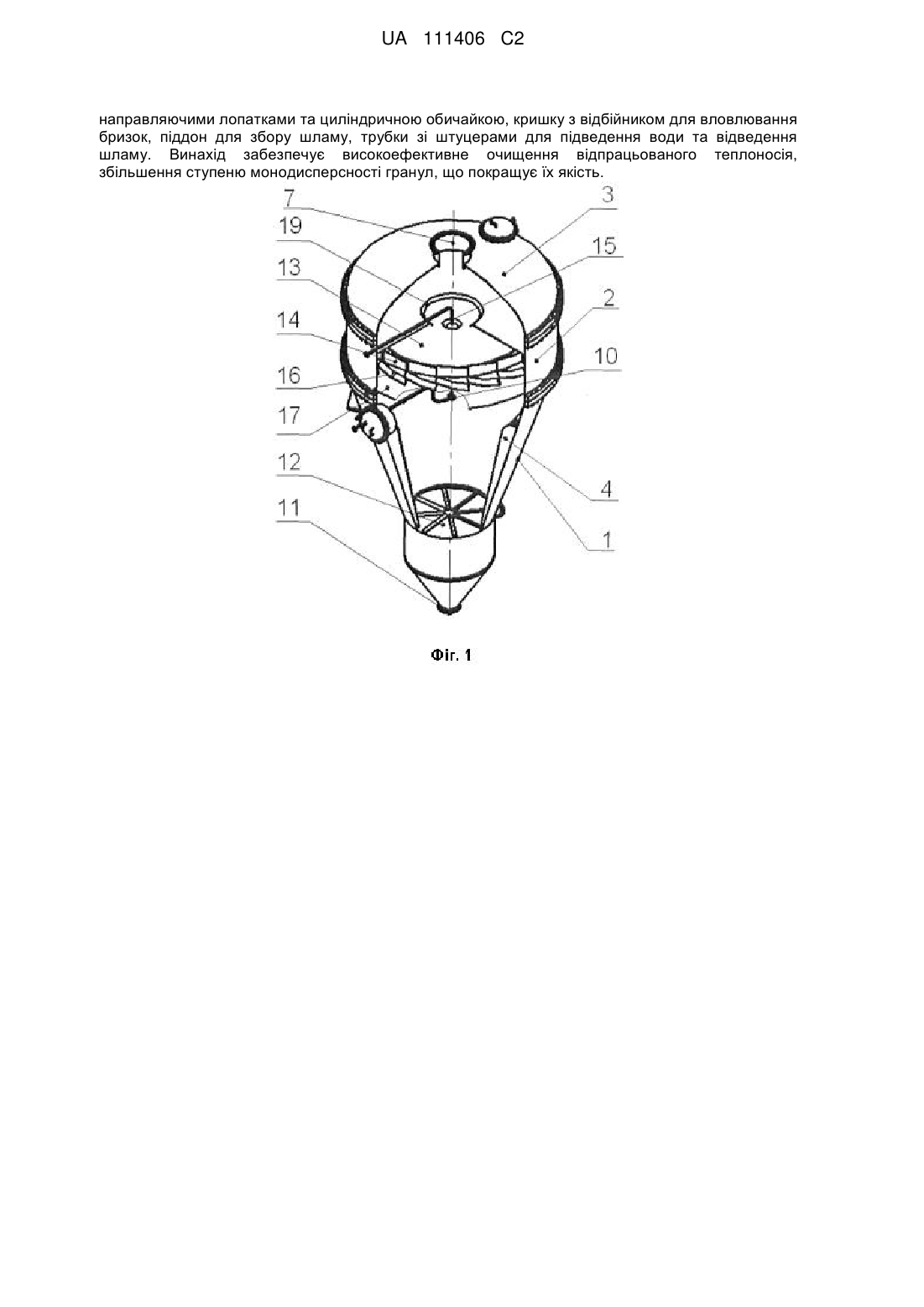

Текст

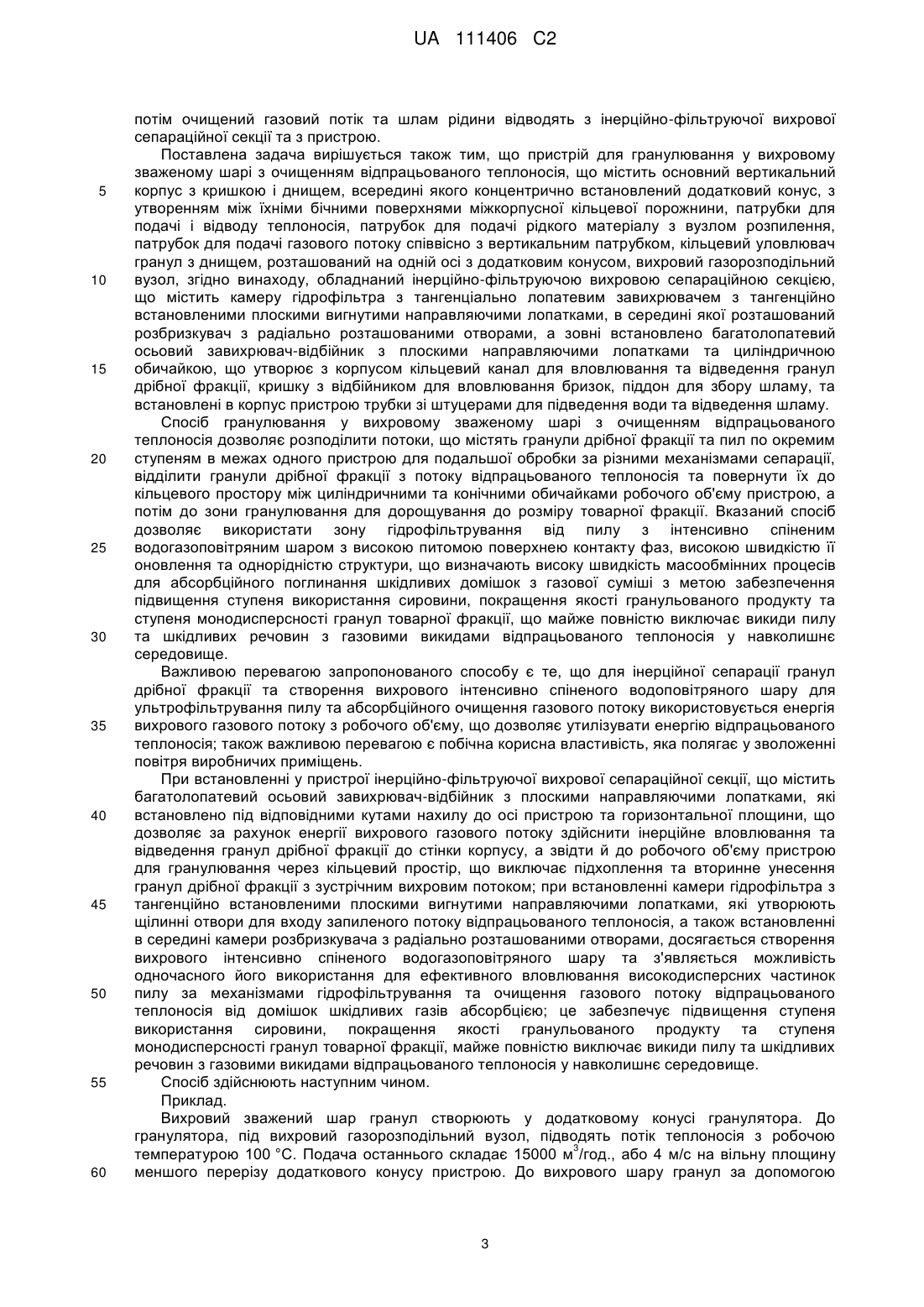

Реферат: Винахід належить до виробництва гранул з розчину (розплаву) та може бути використаний в хімічній, харчовій, гірничодобувній та інших галузях промисловості. Розкрито спосіб гранулювання у вихровому зваженому шарі, згідно з яким вводять висхідний потік теплоносія в нижню частину додаткової конічної обичайки, зверху розпилюють рідкий матеріал у робочий об'єм додаткової конічної обичайки, гранули товарної фракції відводяться з нижньої частини пристрою для подальшого застосування в якості товарного продукту, гранули дрібної фракції відводяться до міжкорпусної кільцевої порожнини для подальшого застосування в якості товарного продукту. Запилений потік відпрацьованого теплоносія направляється до інерційнофільтруючої вихрової сепараційної секції пристрою, де відділяються гранули дрібної фракції за рахунок механізмів інерційної сепарації, очищений газовий потік та шлам рідини відводять з інерційно-фільтруючої вихрової сепараційної секції та з пристрою. Спосіб реалізується в пристрої, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол. Пристрій також обладнаний інерційнофільтруючою вихровою сепараційною секцією, що містить камеру гідрофільтра з тангенціально лопатевим завихрювачем з тангенційно встановленими плоскими вигнутими направляючими лопатками, в середині якої розташований розбризкувач з радіально розташованими отворами, а зовні встановлено багатолопатевий осьовий завихрювач-відбійник з плоскими UA 111406 C2 (12) UA 111406 C2 направляючими лопатками та циліндричною обичайкою, кришку з відбійником для вловлювання бризок, піддон для збору шламу, трубки зі штуцерами для підведення води та відведення шламу. Винахід забезпечує високоефективне очищення відпрацьованого теплоносія, збільшення ступеню монодисперсності гранул, що покращує їх якість. UA 111406 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до виробництва гранул з розчину (розплаву), а також гранул з розвиненою пористою структурою і багатошарових гранул, та може бути використаний в хімічній, харчовій, гірничодобувній та інших галузях промисловості. Відомий спосіб гранулювання у вихровому зваженому шарі шляхом розпилення рідкого матеріалу у зустрічному вихровому потоці теплоносія, охолодження та кристалізації продукту, збільшення до заданого розміру гранул та їх виводу (див. авторське свідоцтво СРСР № 1554958, МПК B01J 2/16, 1990). Недоліком способу є те, що створення гранульованого продукту широкого гранулометричного складу, у тому числі і дрібної фракції, та відсутність процесу класифікації гранул за розмірами призводить до винесення з зони гранулоутворення гранул з розміром, меншим, ніж товарна фракція. Гранули дрібної фракції виносяться потоком теплоносія з робочого об'єму пристрою; при цьому частина цих гранул внаслідок зменшення дії вихрового потоку теплоносія у центральній частині пристрою повертається в його робочий об'єм. Це призводить до неоднорідності пофракційної обробки гранул та утворення готового продукту з різнорідним гранулометричним складом, що зменшує його якість. Зіткнення гранул різних фракцій, їх агломерація також сприяє порушенню правильності форми гранул товарної фракції та збільшенню ступеню їх полідисперсності, і, як наслідок, зниження якості гранульованого продукту. Інша частина гранул дрібної фракції, яка рухається під дією вихрового потоку теплоносія по периферії пристрою, виноситься з його робочого об'єму. Таким чином, відпрацьований теплоносій потребує додаткового очищення перед подальшим використанням. Відомий пристрій для здійснення способу гранулювання у вихровому зваженому шарі, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрювач потоку теплоносія (див. авторське свідоцтво СРСР № 1554958, МПК В01J 2/16, 1990). Недоліками цього пристрою є відсутність в його конструктивному оформленні елементу для відокремленнягранул дрібної фракції, яка виноситься з центральної частини пристрою та його периферії з потоком відпрацьованого теплоносія. Це стає причиною необхідності встановлення додаткової апаратури для пиловловлювання, а також негативно впливає на протікання процесу гранулоутворення у робочому об'ємі пристрою внаслідок полідисперсності гранулометричного складу за рахунок повернення в зону гранулоутворення дрібної фракції; зміна площі поперечного перерізу корпусу пристрою забезпечує лише часткове розподілення гранул за розмірами в межах діапазону товарної фракції, але не відокремлює потік дрібної фракції. Найбільш близьким до розробленого способу є спосіб гранулювання у вихровому зваженому шарі, що включає його розпилення у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, додатковий контакт дрібної фракції з потоком теплоносія зі створенням вторинної зони теплообміну та масообміну, наступне повернення дрібної фракції у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою (див. патент України № 82754, МПК (2006) В01J 2/16, 2008). Недоліком способу є те, що частина дрібної фракції (гранули розміром менше 1 мм та дрібна фракція у вигляді пилу) не відводиться у вторинну зону теплообміну і масообміну, а за рахунок переваги сили висхідного вихрового вісесиметричного потоку теплоносія над силою тяжіння виноситься з робочого об'єму пристрою. За рахунок зменшення швидкості руху вказаного теплоносія стає можливим залишити дрібну фракцію в робочому об'ємі пристрою, але це призведе до збільшення часу контакту гранул з теплоносієм, підвищенню температури вихрового зваженого шару гранул; наслідком цього є перегрів ядра гранули дрібної фракції, збільшення внутрішніх напружень та поява розтріскувань в ній з подальшим руйнуванням. Вказаний недолік негативно впливає на гранулометричний склад готового продукту та призводить до підвищеного значення вмісту пилу у відпрацьованому теплоносії. Найбільш близьким до розробленого пристрою для гранулювання у вихровому зваженому шарі по конструкції та досягнутому результату є пристрій, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового 1 UA 111406 C2 5 10 15 20 25 30 35 40 45 50 55 потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, розподільний елемент в міжкорпусній кільцевій порожнині, додатковий горизонтальний патрубок для вводу теплоносія у кільцеву порожнину для додаткового контакту з дрібною фракцією гранул (див. патент України № 82754, МПК (2006) В01J 2/16, 2008). Недоліками цього пристрою є те, що в його конструкції відсутня зона для вловлювання гранул дрібної фракції та пилу, які виносяться з робочої зони пристрою відпрацьованим теплоносієм. Внаслідок зниження інтенсивності вихрового руху теплоносія по висоті пристрою та перетворення його характеру з спіралеподібного на висхідний гранули дрібної фракції та пил у такому пристрої частково відбиваються від кришки і повертаються в додатковий конус; інша частина виноситься з потоком відпрацьованого теплоносія. Нерівномірність та недостатній час контакту дрібних гранул з потоком теплоносія позначається на якості кінцевого продукту, зменшуючи ступінь його монодисперсності. Неповне формування структури гранули стає причиною зниження показників якості готового продукту та ефективності пристрою. Сепарація дрібної фракції в зоні розпилення призводить до переважаючого зростання окремих гранул та збільшенню нерівномірності гранулометричного складу готового продукту та підвищеному винесенню дрібної фракції з потоком відпрацьованого теплоносія. Відсутність зони вловлювання також призводить до додаткових викидів в атмосферу шкідливих газів, наприклад, аміаку (для азотовмісних гранул), який утворюється внаслідок високої температури проведення процесу. В основу винаходу поставлена задача удосконалення способу гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія шляхом здійснення процесу вловлювання гранул дрібної фракції та пилу в зоні відведення відпрацьованого теплоносія за рахунок створення сепараційної зони вторинного вихрового руху двофазного пінного водоповітряного шару. Сепараційна зона з інтенсивно спіненим водогазоповітряним шаром ефективно затримує гранули дрібної фракції, пил, а також компоненти газоповітряної суміші, наприклад, аміак. Таке вдосконалення способу сприяє підвищенню ступеню монодисперсності гранул, які утворюються у вихровому зваженому шарі, рівномірності протікання міжфазної взаємодії, зменшенню викидів пилу та шкідливих газів в атмосферу і покращенню якості гранульованого продукту. В основу винаходу поставлена задача удосконалення пристрою для гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія шляхом його обладнання інерційно-фільтруючою вихровою сепараційною камерою, що забезпечує більш високий відсоток отримання гранул товарної фракції, збільшення ступеню монодисперсності гранулометричного складу матеріалу в заданому діапазоні та зменшенню концентрації пилу та шкідливих газів у відпрацьованому потоці теплоносія. Поставлена задача досягається тим, що у способі гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія, що включає розпилення рідкого матеріалу у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з зони проведення процесу з наступним її направленням до утвореної з основним корпусом пристрою міжкорпусної кільцевої порожнини, подальше повернення дрібної фракції для дорощування гранул і відвід товарної фракції з пристрою, згідно винаходу, запилений вихровий вісесиметричний газовий потік відпрацьованого теплоносія направляють з зони гранулоутворення до розташованої у верхній частині пристрою інерційнофільтруючої вихрової сепараційної секції, а повернення дрібної фракції для дорощування гранул проводять в кільцевий простір між циліндричними та конічними обичайками робочого об'єму пристрою з наступним напрямом до зони гранулювання, причому відділення гранул дрібної фракції для цього процесу здійснюють за рахунок механізмів інерційної сепарації в кільцевій області з лопатевими завихрювачами-відбійниками, окрім цього, для очищення відпрацьованого теплоносія від високодисперсного пилу, бризок пульпи домішок шкідливих газів до розбризкувача вихрової камери гідрофільтра, що входить до складу інерційнофільтруючої вихрової сепараційної секції, подають абсорбент, при цьому струмені рідини абсорбенту, зустрічаючись з запиленим вихровим вісесиметричним газовим потоком теплоносія, який проходить крізь щілини, утворені тангенціально встановленими плоскими вигнутими направляючими лопатками тангенціального лопатевого завихрювала камери гідрофільтра, утворюють інтенсивно спінений водогазоповітряний шар, що обертається, здійснюючи таким чином сам процес очищення за механізмами гідрофільтрування та абсорбції, 2 UA 111406 C2 5 10 15 20 25 30 35 40 45 50 55 60 потім очищений газовий потік та шлам рідини відводять з інерційно-фільтруючої вихрової сепараційної секції та з пристрою. Поставлена задача вирішується також тим, що пристрій для гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, згідно винаходу, обладнаний інерційно-фільтруючою вихровою сепараційною секцією, що містить камеру гідрофільтра з тангенціально лопатевим завихрювачем з тангенційно встановленими плоскими вигнутими направляючими лопатками, в середині якої розташований розбризкувач з радіально розташованими отворами, а зовні встановлено багатолопатевий осьовий завихрювач-відбійник з плоскими направляючими лопатками та циліндричною обичайкою, що утворює з корпусом кільцевий канал для вловлювання та відведення гранул дрібної фракції, кришку з відбійником для вловлювання бризок, піддон для збору шламу, та встановлені в корпус пристрою трубки зі штуцерами для підведення води та відведення шламу. Спосіб гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія дозволяє розподілити потоки, що містять гранули дрібної фракції та пил по окремим ступеням в межах одного пристрою для подальшої обробки за різними механізмами сепарації, відділити гранули дрібної фракції з потоку відпрацьованого теплоносія та повернути їх до кільцевого простору між циліндричними та конічними обичайками робочого об'єму пристрою, а потім до зони гранулювання для дорощування до розміру товарної фракції. Вказаний спосіб дозволяє використати зону гідрофільтрування від пилу з інтенсивно спіненим водогазоповітряним шаром з високою питомою поверхнею контакту фаз, високою швидкістю її оновлення та однорідністю структури, що визначають високу швидкість масообмінних процесів для абсорбційного поглинання шкідливих домішок з газової суміші з метою забезпечення підвищення ступеня використання сировини, покращення якості гранульованого продукту та ступеня монодисперсності гранул товарної фракції, що майже повністю виключає викиди пилу та шкідливих речовин з газовими викидами відпрацьованого теплоносія у навколишнє середовище. Важливою перевагою запропонованого способу є те, що для інерційної сепарації гранул дрібної фракції та створення вихрового інтенсивно спіненого водоповітряного шару для ультрофільтрування пилу та абсорбційного очищення газового потоку використовується енергія вихрового газового потоку з робочого об'єму, що дозволяє утилізувати енергію відпрацьованого теплоносія; також важливою перевагою є побічна корисна властивість, яка полягає у зволоженні повітря виробничих приміщень. При встановленні у пристрої інерційно-фільтруючої вихрової сепараційної секції, що містить багатолопатевий осьовий завихрювач-відбійник з плоскими направляючими лопатками, які встановлено під відповідними кутами нахилу до осі пристрою та горизонтальної площини, що дозволяє за рахунок енергії вихрового газового потоку здійснити інерційне вловлювання та відведення гранул дрібної фракції до стінки корпусу, а звідти й до робочого об'єму пристрою для гранулювання через кільцевий простір, що виключає підхоплення та вторинне унесення гранул дрібної фракції з зустрічним вихровим потоком; при встановленні камери гідрофільтра з тангенційно встановленими плоскими вигнутими направляючими лопатками, які утворюють щілинні отвори для входу запиленого потоку відпрацьованого теплоносія, а також встановленні в середині камери розбризкувача з радіально розташованими отворами, досягається створення вихрового інтенсивно спіненого водогазоповітряного шару та з'являється можливість одночасного його використання для ефективного вловлювання високодисперсних частинок пилу за механізмами гідрофільтрування та очищення газового потоку відпрацьованого теплоносія від домішок шкідливих газів абсорбцією; це забезпечує підвищення ступеня використання сировини, покращення якості гранульованого продукту та ступеня монодисперсності гранул товарної фракції, майже повністю виключає викиди пилу та шкідливих речовин з газовими викидами відпрацьованого теплоносія у навколишнє середовище. Спосіб здійснюють наступним чином. Приклад. Вихровий зважений шар гранул створюють у додатковому конусі гранулятора. До гранулятора, під вихровий газорозподільний вузол, підводять потік теплоносія з робочою 3 температурою 100 °C. Подача останнього складає 15000 м /год., або 4 м/с на вільну площину меншого перерізу додаткового конусу пристрою. До вихрового шару гранул за допомогою 3 UA 111406 C2 3 5 10 15 20 25 30 35 40 45 50 55 60 розпилювача підводять розплав аміачної селітри у кількості 1500 м /год., потік дрібних гранул нетоварної фракції після сепарації у робочому об'ємі та вихровій сепараційній секції пристрою відводять з зони проведення процесу і направляють до міжкорпусної кільцевої порожнини з подальшим поверненням до робочого об'єму. Гранули товарної фракції переважно мають розмір 3±0,3 мм, що складає 94 % їх вмісту в готовому продукті. З робочого об'єму пристрою запилений газовий потік відпрацьованого теплоносія направляють до інерційно-фільтруючої вихрової сепараційної секції, яка розташована у верхній частині гранулятора. Відпрацьований запилений вихровий потік теплоносія проходить багатолопатевий осьовий завихрювачвідбійник, в якому завдяки нахилу плоских направляючих лопаток та за рахунок руху вихрового газового потоку відбувається інерційне вловлювання унесених гранул дрібної фракції розмірами до 1 мм та відведення їх до стінки корпусу, а звідти до робочого об'єму пристрою для гранулювання. До розбризкувача вихрової камери гідрофільтра подають абсорбент (вода) у 3 кількості 20 м /год. з температурою 85 °C. Витікаючи з розбризкувача через радіально розташовані отвори струмені рідини зустрічаються з запиленим вихровим газовим потоком, який проходить тангенціально лопатевий завихрювач, утворюють інтенсивно спінений водогазоповітряний шар, що обертається, в якому відбувається очищення газового потоку відпрацьованого теплоносія від високодисперсних часток пилу та бризок пульпи за механізмами гідрофільтрування, а також одночасно від шкідливих газових домішок (аміаку) асборбцією. Конструкція вихрової камери з пінним водоповітряним шаром відрізняється високою ефективністю (96-97 %) очищення газу від високодисперсного пилу, бризок пульпи та газових домішок (аміаку), а також зволоженням (до 100 %) повітря, що відходить. Вторинне унесення 3 складає 0,34…0,42 мг/м . На Фіг. 1, 2 наведена схема пристрою для гранулювання з очищенням відпрацьованого теплоносія. Пристрій містить основний вертикальний циліндроконічний корпус 1, царгу з інерційнофільтруючою вихровою сепараційною секцією 2 та еліптичну кришку 3. В середині основного вертикального корпусу 1 концентрично йому розташована і жорстко до нього закріплена додаткова конічна обичайка 4, остання утворює з основним вертикальним корпусом 1 міжкорпусну кільцеву порожнину 5. Теплоносій подають в пристрій через тангенційно встановлений патрубок 6. Пристрій також містить патрубок 7 для відведення відпрацьованого теплоносія, виконаний у кришці 3 основного вертикального циліндроконічного корпусу 1, патрубок 8 для подачі рідкого вихідного матеріалу та патрубок 9 для подачі газового потоку у форсунку 10 для розпилення, яка розташована співвісно з корпусом, а також патрубок 11 для відведення готового продукту. В нижній частині внутрішньої конічної обичайки 4 встановлено вихровий газорозподільний вузол 12. Царга з інерційно-фільтруючою вихровою сепараційною секцією 2 містить вихрову камеру гідрофільтра 13 з тангенціально лопатевим завихрювачем з тангенційно встановленими плоскими вигнутими направляючими лопатками 14, всередині якої розташований розбризкувач 15 з радіально розташованими отворами, а зовні встановлено багатолопатевий осьовий завихрювач-відбійник з плоскими направляючими лопатками 16 та циліндричною обичайкою 17, що утворює з корпусом кільцевий канал 18, кришку з відбійником 19, піддон 20, патрубок 21 для підведення води та патрубок 22 для відведення шламу. Пристрій працює таким чином. У пристрій через тангенційно встановлений патрубок 6 подається теплоносій і надходить до вихрового газорозподільного вузла 12. При його проходженні теплоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. Вихровий вісесиметричний потік теплоносія переміщується вверх по внутрішньому об'єму додаткової конічної обичайки 4 назустріч матеріалу. Одночасно з цим до утвореного спіралеподібного потоку теплоносія через патрубок 8 до форсунки 10 для розпилення підводять розплав. Струмінь розплаву, що витікає з форсунки 10, розпадається на окремі гранули сферичної форми. Утворені гранули, контактуючи з вісесиметричним вихровим потоком теплоносія, охолоджуються і кристалізуються та попадають на внутрішню поверхню додаткової конічної обичайки 4. В залежності від отриманого розміру, гранули класифікуються на велику та дрібну фракції за рахунок зміни колової й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті додаткової конічної обичайки 4 пристрою. Гранули дрібної фракції підхоплюються вихровим потоком теплоносія та переміщуються до верхнього перерізу додаткової конічної обичайки 4 та відводяться з робочого об'єму пристрою через міжкорпусну кільцеву порожнину 5 з подальшим поверненням до додаткової конічної обичайки 4. Розплав, який потрапляє на поверхню дрібних гранул, кристалізується, при цьому розмір гранул збільшується. Велика фракція не залишає робочий об'єм пристрою і по мірі дорощування та збільшення гранули, циркулюючи об'ємом конічної обичайки 4, переміщуються вниз по його перерізу. При досягненні заданого розміру 4 UA 111406 C2 5 10 15 20 25 30 35 40 45 50 55 60 гранули падають донизу по поверхні додаткової конічної обичайки 4, проходять через вихровий газорозподільний вузол 12 та відводяться з пристрою через патрубок 11 для відведення готового продукту. Відпрацьований запилений вихровий потік теплоносія рухається з зони гранулювання до верхньої частини корпусу 1 пристрою та потрапляє до багатолопатевого осьового завихрювача-відбійника, в якому завдяки нахилу плоских направляючих лопаток 16 та за рахунок руху вихрового газового потоку відбувається інерційне вловлювання унесених гранул дрібної фракції та відведення їх до стінки корпусу 1, а звідти через кільцевий канал 18 до робочого об'єму пристрою для гранулювання. Рідина (вода) підводиться до камери гідрофільтра 13 через патрубок 21. Витікаючи з розбризкувача 15 через радіально розташовані отвори, струмені рідини зустрічаються з запиленим вихровим газовим потоком, який проходить крізь щілини, утворені з тангенційно встановленими плоскими вигнутими направляючими лопатками 14 тангенціально лопатевого завихрювала, утворюють інтенсивно спінений водогазоповітряний шар, що обертається, в якому відбувається очищення газового потоку відпрацьованого теплоносія від високодисперсних часток пилу, бризок пульпи та газових домішок (аміаку). Очищений зволожений газовий потік теплоносія виводиться з вихрової камери гідрофільтра 13 через кришку з відбійником 19, що запобігає унесенню бризок, і далі з основного вертикального корпусу 1 пристрою через патрубок 7, розташований у еліптичній кришці 3. Шлам стікає з вихрової камери гідрофільтра 13 до піддону 20 та відводиться з пристрою через патрубок 22. Таким чином, використання даного технічного рішення дозволить поліпшити якість гранульованого продукту, а саме монодисперсність гранул товарної франції та значно зменшити концентрації пилу та шкідливих газів у відпрацьованому потоці теплоносія. ФОРМУЛА ВИНАХОДУ 1. Спосіб гранулювання у вихровому зваженому шарі з очищенням газового потоку відпрацьованого теплоносія, що включає розпилення рідкого матеріалу у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному газовому потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з зони проведення процесу з наступним її направленням до утвореної з основним корпусом пристрою міжкорпусної кільцевої порожнини, подальше повернення дрібної фракції для дорощування гранул і відвід товарної фракції з пристрою, який відрізняється тим, що запилений вихровий вісесиметричний газовий потік відпрацьованого теплоносія направляють з зони гранулоутворення до розташованої у верхній частині пристрою інерційнофільтруючої вихрової сепараційної секції, а повернення дрібної фракції для дорощування гранул проводять в кільцевий простір між циліндричними та конічними обичайками робочого об'єму пристрою з наступним напрямом до зони гранулювання, причому відділення гранул дрібної фракції для цього процесу здійснюють за рахунок механізмів інерційної сепарації в кільцевій області з лопатевими завихрювачами-відбійниками, окрім цього, для очищення газового потоку відпрацьованого теплоносія від високодисперсного пилу, бризок пульпи та газових домішок до розбризкувача вихрової камери гідрофільтра, що входить до складу інерційно-фільтруючої вихрової сепараційної секції, подають абсорбент, при цьому струмені рідини абсорбенту, зустрічаючись з запиленим вихровим вісесиметричним газовим потоком теплоносія, який проходить крізь щілини, утворені з тангенціально встановленими плоскими вигнутими направляючими лопатками тангенціального лопатевого завихрювача камери гідрофільтра, утворюють інтенсивно спінений водогазоповітряний шар, що обертається, здійснюючи таким чином сам процес очищення за механізмами гідрофільтрування та абсорбції, потім очищений газовий потік відпрацьованого теплоносія та шлам рідини відводять з інерційнофільтруючої вихрової сепараційної секції та з пристрою. 2. Пристрій для гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, який відрізняється тим, що пристрій додатково обладнаний інерційно-фільтруючою вихровою сепараційною секцією, що містить камеру гідрофільтра з тангенціально лопатевим завихрювачем з тангенційно встановленими 5 UA 111406 C2 5 плоскими вигнутими направляючими лопатками, всередині якої розташований розбризкувач з радіально розташованими отворами, а зовні встановлено багатолопатевий осьовий завихрювач-відбійник з плоскими направляючими лопатками та циліндричною обичайкою, що утворює з корпусом кільцевий канал для вловлювання та відведення гранул дрібної фракції, кришку з відбійником для вловлювання бризок, піддон для збору шламу, та встановлені в корпус пристрою трубки зі штуцерами для підведення води та відведення шламу. 6 UA 111406 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for granulation in whirling fluidized bed with cleaning spent coolant

Автори англійськоюArtiukhov Artem Yevhenovych, Liaposchenko Oleksandr Oleksandrovych, Vedmedera Volodymyr Serhiiovych

Назва патенту російськоюСпособ гранулирования в вихревом взвешенном слое с очисткой отработанного теплоносителя и устройство для его осуществления

Автори російськоюАртюхов Артем Евгеньевич, Ляпощенко Александр Александрович, Ведмедера Владимир Сергеевич

МПК / Мітки

Мітки: здійснення, очищенням, теплоносія, зваженому, відпрацьованого, вихровому, шарі, спосіб, пристрій, гранулювання

Код посилання

<a href="https://ua.patents.su/9-111406-sposib-granulyuvannya-u-vikhrovomu-zvazhenomu-shari-z-ochishhennyam-vidpracovanogo-teplonosiya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання у вихровому зваженому шарі з очищенням відпрацьованого теплоносія та пристрій для його здійснення</a>

Попередній патент: Контактне гніздо

Наступний патент: Спосіб одержання інтеркальованого графіту та пристрій для його здійснення

Випадковий патент: Транспортна система з підвісною дорогою для транспортування предметів і спосіб її експлуатації